- •1)Сущность, задачи и значение взаимозаменяемости

- •2.Функциональная взаимозаменяемость

- •3) Виды документов по техническому нормированию в р.Б и их обозначение

- •4)Методы нормирования параметров при проектировании

- •5.Основные термины и определения по размерам,отклонениям,допускам

- •6) Понятия о посадках, зазорах , натягах. Допуск посадки.

- •7) Основные причины, вызывающие погрешность обработки

- •10) Отклонение формы цилиндрических деталей в поперечном сечении

- •12) Нормирование точности формы деталей. Обозначение отклонение формы на чертежах

- •13,14,15) Отклонение взаимного расположения плоскостей.

- •18)Обозначение шероховатости поверхности на чертежах

- •20)Системы допусков и посадок. 7основных признаков.

- •21. Система отверстия и система вала. Выбор примеры применения.

- •22)Единица допускаЧисло единиц допуска.

- •23.) Температурные погрешности размеров деталей.Нормальная

- •25)Расчет переходных посадок

- •2 6)Посадки с натягом.

- •27.Общие допуски (размеров с неуказанными допусками).

- •28)Правила нанесения предельных отклонений размеров согласно гост

- •1. Допускается записи о неуказанных предельных Отклонениях размеров дополнять поясняющими словами, например, «Неуказанные предельные отклонения размеров h14, h14, ».

- •3.7. Предельные отклонения размеров деталей, изображенных на чертеже в сборе, указывают одним из следующих способов:

- •30)Предельные гладкие калибры. Общие сведения

- •31)Размерные цепи. Виды звеньев. Типы задач в теории размерных цепей.

- •34) Метод групповой взаимозаменяемости.

- •35) Основные параметры резьбы: d, dl, d2, р, Pn, a, hi,н2, h,ψ

- •36) Суммарный допуск среднего диаметра резьбы.

- •37)Система допусков и посадок с зазором метрических резьб

- •38) Шпоночные соединения. Допуски.

- •39)Прямобочные шлицевые соединения. Допуски.

- •40)Эвольвентные шлицевые соединения. Допуски.

- •41) Контроль шлицевых деталей.

- •42) Классификация зуб. Передач по эксплутационному назначению

- •43)Cистема допусков цилиндрических зубчатых передач

- •44)Кинематическая точность передачи

- •45)Плавность работы передачи

- •46)Нормы бокового зазора зубчатых колёс

- •47)Контакт зубьев в передаче

- •48)Виды сопряжений зубьев колёс в передаче

- •49)Классификация средств измерения

- •50. Расшифровать обозначение: допусков размеров, формы, расположения, шероховатости, резьбы, шлицевой посадки, зубчатого колеса.

- •51. Точность в машиностроении.

- •57. Технические кодексы.

- •91) Смещение исходного контура (инструмента) на деталь .

21. Система отверстия и система вала. Выбор примеры применения.

СДП характеризуется 7-ю признаками:

1-основанием системы

Принимаются посадки в системе отверстия и в системе вала. Посадки с нижним отклонением отверстия, составляют систему отверстия. Такое отверстие наз. основным.

Посадки с верхним отклонением вала сост. систему вала, такой вал наз. основным. Причины: подогнать размеры вала при обработке легче, чем отв. Для выполнения разных посадок в системе отв, требуется меньшее кол-во специального режущего мерительного инструмента. В системе отв. нужно сделать одно отверстие.

СВ применяется когда СО- не экономично либо не применимо:

В

качестве заготовки для вала используется

калиброванный прокат

качестве заготовки для вала используется

калиброванный прокатПри длинных, особенно полых валах, соед. с несколькими отв. по разным посадкам

При сопряжении с нормальными сборочными ед.

По конструктивным соображениям, если сборка не возможно или затруднена.

Выбор примеры применения.

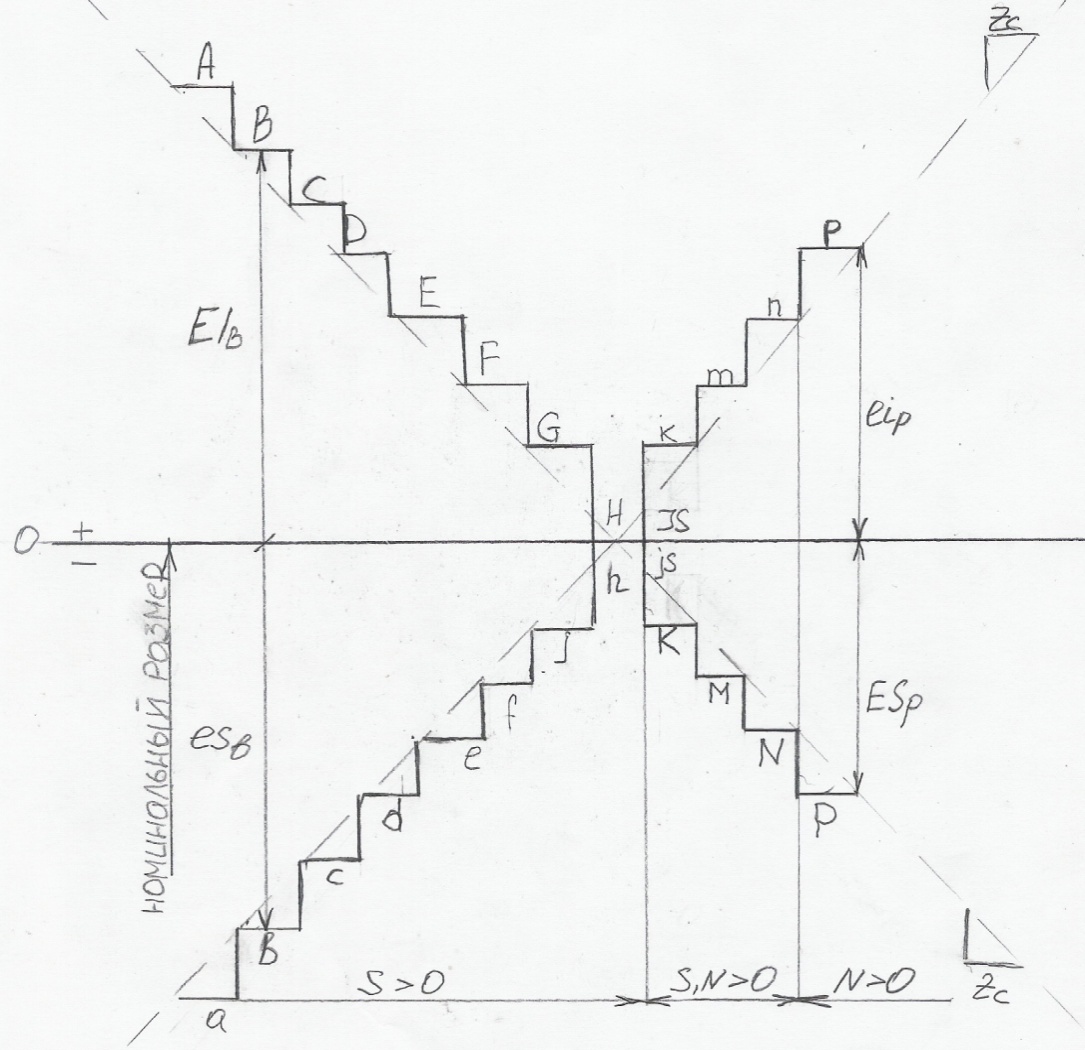

IS, js – симметричные допуски

eip = ESp

es, ei = +-IT/2

H- основание системы отверстия

h- основание системы вала

Поля допусков образуются сочетанием одного из основных отклонений к допускам по одному из квалитетов. Всего свыше 1000 полей допусков, основной набор полей допусков 80 валов и 72 отв.

Предпочтительные: 16 валов и 10 отв. (95% посадок) Посадки можно получить сочетая любые поля допусков из рекомендованных к применению в 2-х группах в системе отв. и системе вала. Отобранных и рекомендованных к применению 69 в системе отв. CH и 61 в системе вала ch (17 и 10 предпочтительней).

Квалитет вала на 1 точнее рекомендуется к применению.

22)Единица допускаЧисло единиц допуска.

СДП характеризуется 7-ю признаками:

2- ед. допуска

Допуск в зависимости от диаметра подсчитывается через условную эмпирическую ед. допуска, явл. мерой точности, отражает влияние технологических, конструктивных и метрологических факторов.

Зависимость

L(d),

должна иметь тот же вид, что и погрешность

обработки. Δ = α

![]() В

диапазоне до 500 мм, ед. допуска i=

0.45

+

0.001 d

В

диапазоне до 500 мм, ед. допуска i=

0.45

+

0.001 d

Допуск T=ai ai – коэффициент равный числу ед. допуска данного квалитета.

23.) Температурные погрешности размеров деталей.Нормальная

температура измерений.

СДП характеризуется 7-ю признаками:

5-нормальная температура.

Стандартные допуски отклонения отн. к деталям, измеренным при норм температуре 20 С.

Допустимое отклонение Δ- ГОСТ 8.050

Необходимо, по крайней мере, чтобы температура детали изм. средства, была одинаковой в момент изм. Местный нагрев- источник погрешностей изм., при несовпадении температуры с нормальной вводиться поправка ΔL=L(α1 Δt1- α2- Δt2), где L – измеренный размер; α1, α2 - коэффициенты линейного расширения материала детали и измерительного средства.

Δt1, Δt2- отклонение температуры от нормального.

ΔL=LΔt(α1- α2)

Путь к точности - термоконстантные цехи.

24. Посадки с зазором. Выбор.(S>0)

Характер

сопряжения валов и отверстий (двух

деталей) с точки зрения взаимного

перемещения наз посадкой. Положительная

разность отверстий и валов наз зазор.

Sd

= Dg-dg

Характер

сопряжения валов и отверстий (двух

деталей) с точки зрения взаимного

перемещения наз посадкой. Положительная

разность отверстий и валов наз зазор.

Sd

= Dg-dg

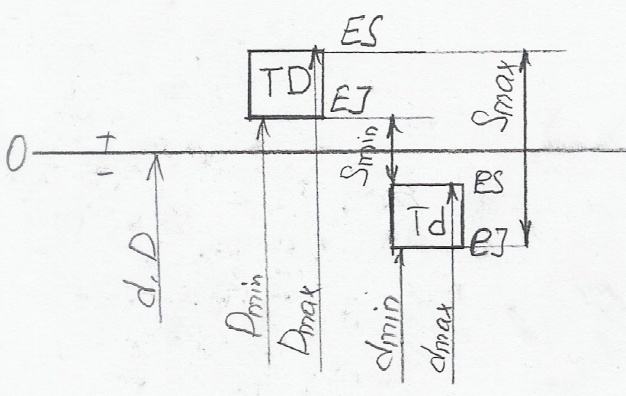

Smax = Dmax – dmin = D + ES – (d + ei) = ES – ei

Smin = Dmin – dmax = D + EI – (d + ei) = EI – es

Sc = (Smax + Smin) / 2

Допуск посадки – характеристика точности соединения

Tпас = TS = Smax – Smin = Dmax –Dmin – (Dmin – dmax) = TD + Td

Типовыми посадками с зазором являются гидродинамические подшипники скольжения. Нормальные условия работы таких соединений создаются при обязательном наличии слоя смазки между сопрягаемыми поверхностями, гарантирующими жидкостное трение. При жидкостном трении происходит замена трения между металлическими поверхностями сопряженных деталей на внутреннее трение в смазочной жидкости. Жидкостное трение достигается за счет гидравлического давления, создаваемого смазочной жидкостью при вращении вала в подшипниковой втулке.

При повороте вала в подшипнике смазочная жидкость, находящаяся в зазоре между валом и втулкой, увлекается валом в сужающуюся клиновую зону и создает гидравлическое давление жидкости на вал. Когда созданное таким образом гидравлическое давление превысит нагрузку на опору, происходит подъем и смещение вала относительно втулки, которые в последующем стабилизируются, образуя гарантированный зазор - смазочный слой hmin.

Для образования гарантированного зазора Amin несущая способность неразрывного смазочного слоя в подшипнике должна превышать нагрузку на опору.