Курсовая работа по метрологии. Вариант - 15

.doc

Министерство Образования Российской Федерации

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНЖЕНЕРНОЙ ЭКОЛОГИИ _________________________________________ Кафедра «Технология машиностроения и материаловедение»

Курсовая работа

по дисциплине «Метрология, стандартизация и сертификация»

Вариант - 15

Выполнила:

Группа №

Преподаватель: Колчков В.И.

МОСКВА 2004г.

Задание

Раздел I

Расчёт и выбор точности деталей подшипникового узла.

-

Рассчитать и определить необходимые для нормального функционирования редуктора посадки: а) внутреннего кольца подшипника на вал – d; б) наружного кольца подшипника в корпус – D; в) крышек (глухой и с отверстием) с корпусом – d1; г) дистанционного кольца (втулки) с валом – d2; д) червячного колеса с валом – d3;

-

Построить схемы расположения полей допусков для принятых посадок по диаметрам: d, D, d1, d2, d3.

-

Рассчитать предельные параметры посадок (зазоры, натяги) и их средние значения.

-

Рассчитать допуски посадок.

-

Начертить эскизы деталей: корпуса, вала, червячного колеса, дистанционного кольца, крышек и проставить обозначения требований к точности.

-

Обозначить посадки на сборочном чертеже.

-

Обозначить требования к качеству поверхностей и допуски формы для деталей сопрягающихся с кольцами подшипников качения (ПК).

Раздел III

Выбор средств контроля размеров деталей редуктора

Выбрать средства для деталей и соединений п.п. 1,2,3

1.Крышка подшипникового узла.

2.Распорная втулка (кольцо).

3.Осевой зазор при сборке.

4.Расчитать исполнительные размеры контрольных калибров (см. Лекции) для контроля размеров деталей посадки "зубчатое колесо - вал" (по d3).

5. Обозначить требования к точности калибров на эскизах калибров пробки и скобы.

Раздел I

Расчёт и выбор точности деталей подшипникового узла.

рис. 1

1. Посадки подшипника качения на вал и в корпус

Исходные данные: подшипник 0-7609 – однорядный конический, 6-го класса точности; радиальная реакция опоры R = 20000 Н; условия работы – удары, вибрация, перегрузка до 300%; dотв/d = 0,5; корпус разъемный; вращается вал, корпус – неподвижен.

Решение. По справочнику находим посадочные размеры подшипника – диаметр наружного кольца – D = 100 мм., внутреннего – d = 45мм., посадочная ширина, т.е. ширина без учёта радиусов закругления – b = 36мм.; нижние предельные отклонения колец определяем по табл.13–eiD=-0.013мм., EId = -0.01мм., верхние отклонения равны 0, тогда D = 100 -0,013 , d = 45 -0,01.

Вид нагружения колец: наружное – местное, внутреннее – циркуляционное.

Основное

отклонение корпуса

находим по табл.7 с учетом того, что:

корпус разъемный, перегрузка 300%, D

100 мм., получим

основное отклонение – JS.

Поле допуска отверстия корпуса с учетом

класса точности подшипника – JS7.

Посадка наружного кольца в корпус –

![]() 100JS7/l6.

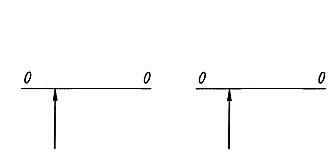

Пользуясь табл. 1 и табл. 2 строим схему

расположения полей допусков

100JS7/l6.

Пользуясь табл. 1 и табл. 2 строим схему

расположения полей допусков

(рис. 2а).

Основное отклонение валов определятся по интенсивности нагружения R.

PR=R/b*k1*k2*k3 [Н/мм]

Коэффициент k1=1,8, с учетом перегрузки 300%;

k2=1,6, т.к. dотв/d = 0,5;

k3 = 1,0, т.к. подшипник однорядный.

PR =

(20000/36)•1,8•1,6•1,0 =1600 Н/мм. По табл.8 находим

основное отклонение вала – n;

поле допуска вала, с учетом класса

точности подшипника – n6.

Посадка внутреннего кольца на вал -

![]() 45L6/

n6. Пользуясь

табл.1 и табл.3 строим схему расположения

полей допусков (рис. 2б).

45L6/

n6. Пользуясь

табл.1 и табл.3 строим схему расположения

полей допусков (рис. 2б).

рис. 2

2. Посадка крышки в корпус

Посадка крышки в корпус зависит от:

-

конструкция крышки – глухая, с отверстием для выхода вала;

-

поля допуска отверстия в корпусе, которое выполнено под подшипник;

-

необходимости обеспечить возможность легкой сборки – разборки;

-

требований к точности центрирования манжетного уплотнителя (крышка с отверстием).

Исходные данные соответствуют примеру 1.

Решение.

Требуемым условием удовлетворяют поля

допусков предпочтительного применения

(табл.5) d11

– для глухих крышек и

d9 – для крышек

с отверстием. Таким образом, получаем

комбинированные

посадки

![]() 100JS7/d11

и

100JS7/d11

и

![]() 100JS7/d9.

Схемы расположения полей допусков

представлены на рис. 3а и 3б.

100JS7/d9.

Схемы расположения полей допусков

представлены на рис. 3а и 3б.

рис. 3

3. Посадка дистанционного кольца (втулки) на вал

Исходные данные: вал выполнен под подшипник, поле допуска- n6; дистанционное кольцо должно достаточно легко собираться с валом, т.е. Smin f >0;

Решение.

Возможны, например, предпочтительно

поле допуска

![]() 45Е9

(рис. 4).

45Е9

(рис. 4).

рис. 4

Smin=EI – es = 50 –33 = 17 мкм >0,Smax= ES – ei = 112 + 17= 95 мкм

Sср. = (16+62)/2=39

4. Посадка червячного (зубчатого) колеса на вал

На сборке (рис. 1) изображена червячная передача, крутящий момент может передаваться шпонкой или без нее, поэтому рассмотрим эти два варианта.

Исходные данные: червячная передача 7-ой степени точности, диаметр червячного колеса D3 = 55 мм., диаметр соединения d3 = 45+10=55 мм. Крутящий момент передается посадкой с натягом, расчетные функциональные натяги равны Nmax f = 65 мкм., Nmin f = 10 мкм. Обеспечить легкую сборку – разборку, крутящий момент передается без шпонки.

Решение. Оценим квалитет точности соединения, приняв систему отверстия (СА): TD' = Td'= (Nmax f – Nmin f)/2 = (65 – 10)/2 = 27,5 мкм., полученное значение находится между квалитетами IT6 (IT = 19 мкм) и IT7 (IT = 30мкм), (табл.1).

Возможное отклонение вала: E'b = TD + Nmin;

для IT6 E'b = 19 + 10 = 29 мкм, для IT7 E'b = 30+10 = 40

мкм. Штрихами обозначены расчетные

значения, без штрихов стандартные.

Ближайшее стандартное основное отклонение

находим по табл.2 для d3

= 55 мм оно соответствует t

и равно 41 мкм. Рассмотрим 2

варианта посадок: а)

![]() 55

H7/r7; б)

55

H7/r7; б)

![]() 55

H7/r6;

55

H7/r6;

в)

![]() 55

H6/r6.

55

H6/r6.

Условие: Nmax < Nmax f и Smin должна отличатся не более чем на 5 % от Nmin f ),

а) Nmax = 71 – 0=71мкм > Nmax f , Smin = 41 –30 = 11 мкм ;

б) Nmax = 60 – 0 = 60 мкм < Nmax f, Smin = 41 –30 = 11 мкм ;

в) Nmax = 60 – 0 = 60 мкм < Nmax f, Smin = 41 –19 = 22 мкм

Посадка

![]() 55

H7/R6 соответствует

поставленному условию, относится к

числу рекомендуемых (табл.6).

55

H7/R6 соответствует

поставленному условию, относится к

числу рекомендуемых (табл.6).

Допуски определяются по рекомендациям:

корпус – IT/4 = 35/4 мкм

![]() 8

= 0,008мм;

8

= 0,008мм;

вал – IT/4 = 16/4 мкм

![]() 4=

0,004 мм.

4=

0,004 мм.

Раздел III

1. Выбор средств контроля размеров деталей редуктора

1.1 Крышка подшипникового узла (вал)

В разделе 1 было выбрано 2 конструкции крышки: глухая и с отверстием для выхода вала. Глухая крышка имеет посадку в корпус

![]() 100 Js7/d11, а крышка с отверстием

-

100 Js7/d11, а крышка с отверстием

-

![]() 100 Js7/d9.

100 Js7/d9.

Выберем средство измерения для глухой крышки. Выбор осуществляем по условию: Ц.дел.прибора0,3*ТА

Значение допуска составляет Тd = 220

мкм (при IT11 и

![]() 100).

100).

0,3 ∙ 0,22 = 0,066 мм. Для данной детали подходит штангенциркуль с отсчетом по нониусу 0,05 мм (0,05<0,066 – условие выполняется).

Для крышки с отверстием Td = 87

мкм (при IT9 и

![]() 100).

0,3 ∙0,087 = 0,0261

мм. Выбираем скобу индикаторную с ценой

деления 0,01 мм (0,01< 0,0261 - условие

выполняется.)

100).

0,3 ∙0,087 = 0,0261

мм. Выбираем скобу индикаторную с ценой

деления 0,01 мм (0,01< 0,0261 - условие

выполняется.)

1.2. Распорная втулка (кольцо).

Посадка дистанционного кольца (втулки)

на вал имеет вид

![]() 45

E9. При этом значение

допуска составляет 62 мкм.

45

E9. При этом значение

допуска составляет 62 мкм.

0,3 ∙0,062 = 0,0186 мм. Выбираем нутромер микрометрический с ценой деления 0,01 мм (0,01<0,0186 – условие выполняется).

1.3. Осевой зазор при сборке.

При сборке редуктора необходимо обеспечить осевой зазор Ао=1 ± 0,2мм

Значение допуска при этом составляет 400 мкм. Наиболее удобным средством измерения зазора является плоский щуп – набор пластин различной толщины. Толщина пластин может быть 0,1, 0,2, 0,3 мм.

2. Расчет исполнительных размеров контрольных калибров.

Исходные данные:

![]() 55

Н7/r6.

55

Н7/r6.

Исполнительные размеры калибр – скобы.

Измеряемый элемент детали имеет наружный номинальный размер

![]() 55

мм, поле допуска r6,

предельные отклонения: верхнее +60

мкм, нижнее +41 мкм, поле допуска Т=19

мкм.

55

мм, поле допуска r6,

предельные отклонения: верхнее +60

мкм, нижнее +41 мкм, поле допуска Т=19

мкм.

Определяем величину допускаемой погрешности измерения: по табл.10.1 находим строку интервала номинальных размеров 50 – 80 мм и столбец 6-го квалитета. В их пересечении находим для допуска 19 мкм допускаемую погрешность измерения, равную 5 мкм.

Исполнительные размеры калибр-скобы рассчитываем по следующим уравнениям:

Колибр –скоба

Р – Пр ИР= d0+ esd – z – H1/2= 55+0,06 – 0,0025 – 0,0025 =55,055мм

Р – Не ИР= d0+ eid –H1/2= 55+0,041 – 0,0025=55,0385мм

Исполнительные размеры калибра пробка.

Измеряемый элемент детали имеет наружный номинальный размер

![]() 55

мм, поле допуска Н7, предельные отклонения:

верхнее +30, нижнее

55

мм, поле допуска Н7, предельные отклонения:

верхнее +30, нижнее

0 мкм, поле допуска Т=30 мкм.

Определяем величину допускаемой погрешности измерения: по табл.10.1 находим строку интервала номинальных размеров 50 – 80 мм и столбец 7-го квалитета. В их пересечении находим для допуска 30 мкм допускаемую погрешность измерения, равную 120 мкм.

Исполнительные размеры калибра пробка рассчитываем по следующим уравнениям:

Колибр–пробка

Р – Пр ИР= D0+ EID+ z + H/2= 55+0+0,004+0,0025=55,0065мм

z , H, H1 – определяются по таблице

Р – Не ИР= D0+ ESD+ H/2= 55+0,03+0,0025=55,0325мм

Эскизы калибров пробки и скобы.