- •Содержание

- •Введение……………………………………………………………………………………………..…..3

- •1 Техническое задание на разработку конструкции блока управления лучом……………....4

- •4 Разработка конструкции блока управления лучом……………………………………………17

- •Введение

- •1. Техническое задание на разработку конструкции блока управления лучом

- •2. Анализ технического задания

- •3. Конструкторско-технологический анализ схемы электрической принципиальной

- •3.1. Описание структурной электрической схемы блока и фя усм

- •3.2. Описание схемы электрической принципиальной фя усм

- •3.3. Конструкторско-технологический анализ элементной базы ячейки усм

- •4. Разработка конструкции блока управления лучом

- •4.1. Выбор способа охлаждения блока

- •4.2. Выбор компоновочной схемы блока

- •4.3. Выбор конструкционных и радиоматериалов

- •4.4. Разработка конструкции функциональной ячейки

- •Расчет перекрестных помех.

- •4.5 Разработка конструкции блока.

- •5. Расчет показателей качества конструкции блока управления лучом

- •5.1. Расчет теплового режима блока

- •5.2. Расчет вибропрочности блока

- •5.3. Расчет надежности блока

4. Разработка конструкции блока управления лучом

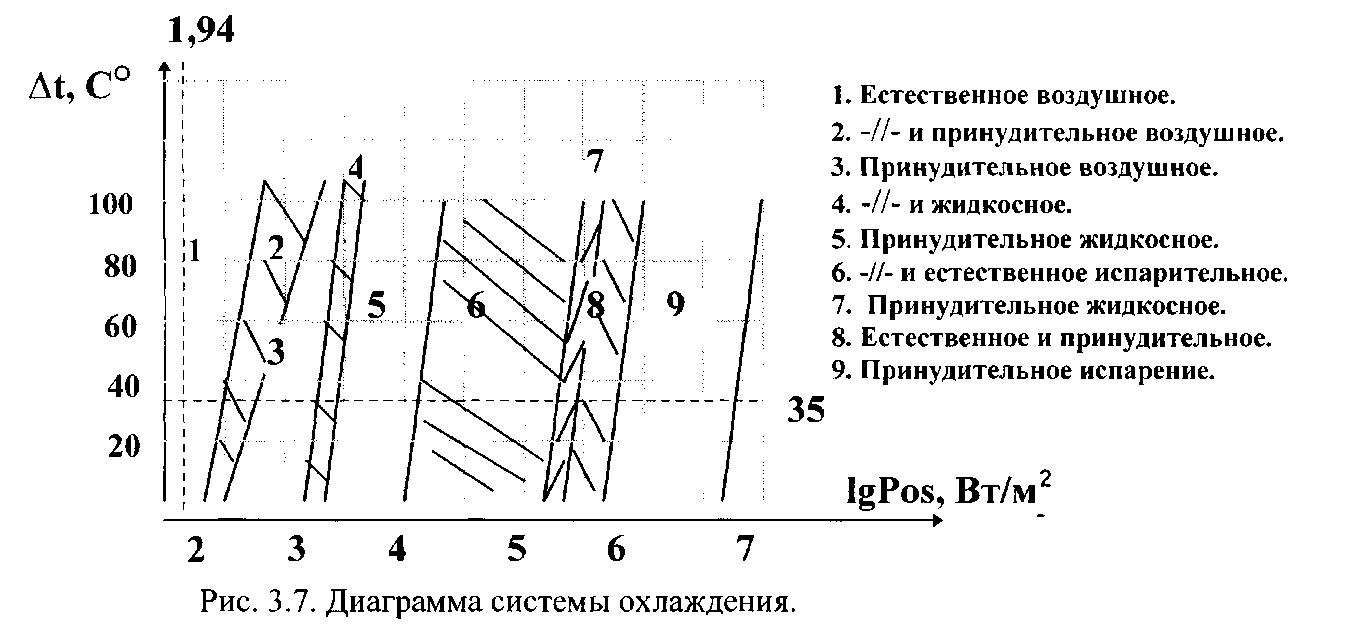

4.1. Выбор способа охлаждения блока

При выборе способа охлаждения будем пользоваться следующими исходными данными:

- тепловой поток, рассеиваемый поверхностью теплообмена корпуса конструкции:

Р = 50 Вт

- площадь поверхности теплообмена корпуса:

Sк = 2АН + 2ВН + 2АВ = 2280125 + 2223125 + 2280223 = 250630 мм = 0,25063 м

- допустимая рабочая температура наименее теплостойкого элемента tэл.min = 90С

- максимальная температура окружающей среды tc.max = 85С

- минимальное давление окружающей среды Hc.min = 5,46кПа = 41 мм рт.ст.

- нормальное давление Н = 760 мм рт.ст.

Найдем поверхностную плотность теплового потока:

Рos = КнР/ Sк = 4,350 / 0,25063 = 857,8 Вт/м

где

Кн = 1/( Hc.min/Н)![]() = 1/(41 / 760)

= 4,3 - поправочный коэффициент на давление

окружающей среды.

= 1/(41 / 760)

= 4,3 - поправочный коэффициент на давление

окружающей среды.

Lg Рos=2,93

Рассчитаем допустимый перегрев в конструкции:

tдоп = tэл.min - tc.max = 85 – 60 = 25С

Рисунок 4.1

По графику t(lg Рos) рис.4.1 определяем, что нужно использовать принудительное воздушное охлаждение.

4.2. Выбор компоновочной схемы блока

Под компоновочной схемой изделия понимается взаимная ориентация ФЯ и других конструктивных зон в заданном объеме блока с учетом условий эксплуатации. Вопрос выбора компоновочной схемы блока должен решаться с учетом возможности его размещения на антенной системе ФАР. Под блок выделяется определенное место с указанными в ТЗ размерами.

Из ТЗ видно, что блок должен быть прямоугольной формы. Вибираем блок разъемного типа с горизонтальным расположением ячеек. Съем и установка ячеек осуществляется с передней части блока. Также спереди имеется крышка закрывающая эти ФЯ. Ячейка ПЗУ будет расположена в верхней части блока, под открывающейся крышкой, для удобства доступа к ней без разборки блока. Коммутационная плата крепится к задней стенке блока. Для доступа к контактам розеток коммутационной платы на задней стенке имеются две крышки.

Так как блок управления лучом связан другими устройствами, у него должны быть выходные разъемы, которые нужно разместить так, чтобы ответные части разъемов, с проводами, не выходили за пределы площади отведенной под блок. Для этого разъемы ставим перпендикулярно площади крепления блока. Они будут расположены с задней стороны блока на коробе. Короб крепится на выступ рамы. Под коробом будут находится провода идущие от коммутационной платы к разъемам.

Для принудительного охлаждения блока в его боковых стенках имеются отверстия, через которые с одной стороны нагнетается воздух, с другой вытягивается.

Вид конструкции блока представлен на рисунке 4.2.

Рисунок 4.2

4.3. Выбор конструкционных и радиоматериалов

Выбор материалов будем производить с использованием комплексного показателя качества:

![]() ,

,

где

![]() -

весовые коэффициенты;

-

весовые коэффициенты;

![]() -

нормированные дифференциальные

параметры;

-

нормированные дифференциальные

параметры;

![]() -

число

таких параметров.

-

число

таких параметров.

Лучший вариант конструкции выбирается либо по минимальному, либо по максимальному значению Q, в зависимости от того к какой тенденции влияния на качество конструкции приведены дифференциальные показатели качества.

Выбор материала печатной платы.

Печатные платы изготавливаем комбинированным позитивным методом, поэтому выбирать материал ПП будем из фольгированных диэлектриков. Выбор производим из следующих радиотехнических материалов: стеклотекстолит фольгтрованный (СФ), стеклотекстолит теплостойкий фольгированный (СТАП) и гетинакс фольгированный (ГФ).

свойства которых приведены в таблице 4.1.

Таблица 4.1

-

Материал

Параметры материалов

плотность, г/см3

Коэффициент теплопрроводности,

Вт/м·К

Модуль упругости,

10

Н/м

Н/м

ГФ

СТАП

СФ

1,4

1,45

1,85

0,16

0,38

0,25

13

32

30,2

Выравним дифференциальные показатели качества, поделив единицу на плотность каждого материала и результаты сведем в таблицу 4.2.

Таблица 4.2

-

Материал

Параметры материалов

плотность, см /г

Коэффициент теплопрроводности,

Вт/м·К

Модуль упругости,

10 Н/м

ГФ

СТАП

СФ

0,71

0,69

0,54

0,16

0,38

0,25

13

32

30,2

Проведем

нормирование всех параметров

![]() по

формуле:

=

/

по

формуле:

=

/![]() (таблица

4.3).

(таблица

4.3).

Таблица 4.3

-

Материал

Параметры материалов

плотность

Коэффициент теплопрроводности

Модуль упругости

ГФ

СТАП

СФ

1

0,97

0,76

0,42

1

0,66

0,4

1

0,94

Весовые коэффициенты, назначаются по десятибальной шкале:

![]() =

0,2 ;

=

0,2 ;

![]() =

0,4 ;

=

0,4 ;

![]() =

0,4

=

0,4

При назначении этих коэффициентов предпочтение отдано параметрам теплопроводности и упругости - для обеспечения теплового режима и выполнения требований по вибропрочности.

Рассчитываем комплексный показатель качества для каждого из материалов:

![]() =

0,2·1+0,4·0,42+0,4·0,4 = 0,528

=

0,2·1+0,4·0,42+0,4·0,4 = 0,528

![]() =

0,2·0,97+0,4·1+0,4·1 = 0,994

=

0,2·0,97+0,4·1+0,4·1 = 0,994

![]() =

0,2·0,76+0,4·0,66+0,4·0,94 = 0,792

=

0,2·0,76+0,4·0,66+0,4·0,94 = 0,792

Оптимальный материал выбираем по максимальному значению Q - это стеклотекстолит теплостойкий фольгированный (СТАП).

Выбор материала корпуса.

Материал корпуса блока, исходя из условий эксплуатации, должен обладать следующими свойствами:

- минимальная масса,

- повышенная прочность,

- хорошая теплопроводность.

Наиболее подходящими для этих требований являются алюминиевые сплавы: Д16, В95. Их свойства приведены в таблице 4.4.

Табл. 4.4

Материал |

Параметры материалов |

|||

Плотность, г/см |

Модуль упругости, 10 Н/м |

Предел прочности,

10 |

Коэффициент теплопроводности, Вт/м·К |

|

Д16 В95 |

2,76 2,85 |

71 71 |

520 560 |

416 416 |

Так, как модули упругости и коэффициенты теплопроводности равны, то их при расчете учитывать не будем

Выравним дифференциальные показатели качества поделив единицу на плотность каждого материала и результаты сведем в таблицу 4.5.

Табл. 4.5

Материал |

Параметры материалов |

|

Плотность, г/см |

Предел прочности, 10 Н/м |

|

Д16 В95 |

0,36 0,35 |

520 560 |

Проведем нормирование всех параметров по формуле: = / (таблица 4.6).

Табл. 4.6

Материал |

Параметры материалов |

|

Плотность, г/см |

Предел прочности, 10 Н/м |

|

Д16 В95 |

1 0,97 |

0,93 1 |

При назначении весовых коэффициентов предпочтение отдано плотности материала, т.к. масса корпуса значительно сказывается на массе всего блока.

= 0,75 ; = 0,25

Рассчитываем комплексный показатель качества для каждого из материалов:

![]() =

0,75·1+0,25·0,93 = 0,9825

=

0,75·1+0,25·0,93 = 0,9825

![]() =

0,75·0,97+0,25·1 = 0,775

=

0,75·0,97+0,25·1 = 0,775

Лучший материалом, с максимальным значением Q, является сплав алюминиевый Д16.