- •Билет 1

- •Билет 2

- •Билет 3

- •Билет 4

- •2) Общая схема процесса сушки.

- •Билет 5

- •Билет 6

- •2 Выбор и контроль режимов сушки

- •Билет №7

- •Билет-8

- •Билет 10(б-7)

- •Билет №11

- •Билет №12.

- •Вопрос 2 Показатели воздушного потока связаны соотношением

- •Билет 13

- •Билет № 14

- •Билет№15

- •6.4 Пневмосортировальный стол спс-5

- •2.Вывод уравнений скорости витания, коэффициента парусности зерна.

- •Билет № 16

- •1.Разделение зерновой смеси по состоянию поверхности и формы семян и применяемые при этом рабочие органы.

- •Билет 17

- •Билет18( б-19)

- •Билет 19

- •Вопрос 2

- •Билет 21

- •Вопрос 2

- •Билет-23

- •1.Плужный каналокопатель км-1400м прокладывает за один проход осушительный канал полного профиля в торфяных и минеральных грунтах.

- •2.Статическая характеристика семян

- •Билет-24

- •Билет-25

- •Билет №26

- •1. Основные элементы дождевальных систем

- •Билет №27

- •Билет-28

Билет 3

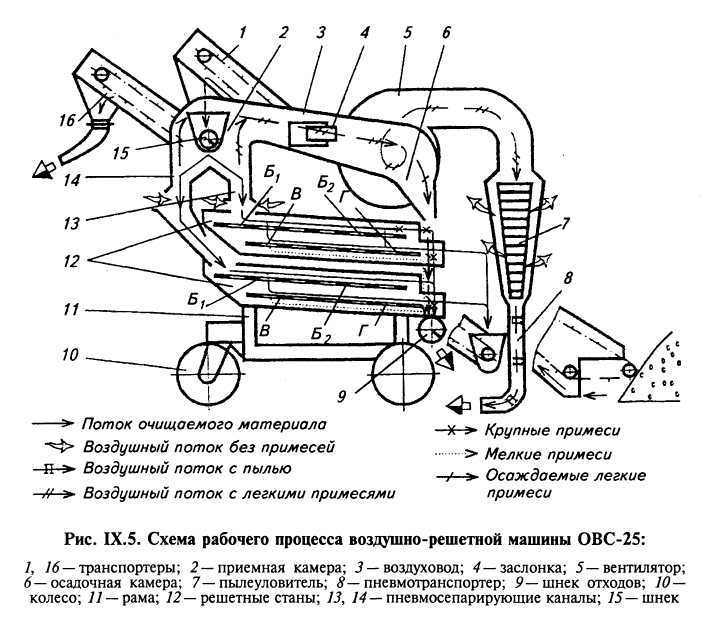

Передвижной очиститель вороха ОВС-25. Предназначенный для предварительной очистки зернового вороха на открытых токах и площадках, включает в себя загрузочный транспортер, приемную камеру, воздушные каналы, решетные станы, отгрузочный транспортер.

Рама машины опирается на три колеса, ось переднего закреплена на поворачиваемой вилке. Машина снабжена механизмом самопередвижения. Она может перемещаться со скоростью 0,1...0,3 м/мин и переезжать по току со скоростью 2,7...6,1 м/мин.

Очиститель ОВС-25 оснащен тремя электродвигателями, суммарная мощность которых 9,6 кВт.

Загрузочный транспортер 1 составлен из наклонного скребкового транспортера и двух шарнирно соединенных с ним скребковых питателей, которые могут копировать поверхность тока.

Загрузочный транспортер подает зерно в приемную камеру 2, а шнек 15 распределяет его равномерно. Кожух шнека снабжен регулируемым лотком — зерносливом, по которому ссыпается лишнее зерно.

Приемная камера делит зерно на две равные части, которые поступают на решетные станы 12. В нижней части камеры смонтированы ребристые питающие валики, подающие зерно в воздушные каналы 13 и 14. Под каждым валиком расположен регулировочный клапан.

Воздушные каналы 13 и 14 предназначены для очистки зерна от легких примесей. Каналы соединены с вентилятором 5 корпусом из листовой стали с окном, закрываемым передвижной заслонкой 4, при помощи которой регулируют скорость воздушного потока в каналах. Воздушный поток уносит легкие примеси в камеру б, где часть примесей осаждается, а наиболее легкие поступают в пневмотранспортер 8.

Решетные станы 12 (верхний и нижний) работают параллельно. В решетные станы вставлены рамки с решетами Б\, Б2, В и Г. Станы приводятся в колебательное движение. Для уравновешивания инерционных сил станы движутся в противоположном направлении. К машине приложен комплекс решет с продолговатыми отверстиями шириной 1,5... 5 мм и с круглыми — диаметром 3,6...10 мм. Фракции зерна, получаемые в результате работы станов, сходят по скатным доскам и лоткам.

Снизу к решетам прилегают щетки, которые, двигаясь возвратно-поступательно, выталкивают зерна, застрявшие в отверстиях решет.

Зерно, очищенное от легких примесей, поступает из воздушных каналов 13 и 14 на решето Б\ каждого решетного стана. Мелкие примеси и часть зерна, пройдя сквозь решето Б\, падают на решето В, крупные примеси и оставшееся зерно сходят на решето Б2. Таким образом, решето Бх делит зерно на две фракции.

Решета В я Г, работающие последовательно, выделяют мелкие тяжелые примеси, которые по дну решетных станов ссыпаются в горловину выгрузного шнека 9. Туда же поступают крупные примеси, сходящие с решета Б2. Зерно, прошедшее сквозь решето Бъ объединяется с зерном, идущим сходом с решета Г. Очищенное зерно поступает в приемник.

Отгрузочный транспортер 16, в нижнюю головку которого зерно ссыпается из приемника, подает его в кузов автомашины или бурт. Пневмотранспортер 8 сбрасывает отходы в бурт отходов.

Рабочую скорость машины подбирают так, чтобы при полной загрузке решетных станов через 5... 10 мин работы в питательной камере образовались излишки зерна. Затем машину останавливают. После схода излишков снова включают механизм самопередвижения.

№2)

Расход

агента сушки. В процессе сушки испарившаяся

из материала

влага поглощается агентом сушки, общее

же ее количество,

участвующее в процессе, остается

постоянным. Следовательно при

установившемся режиме сушки количество

влаги, поступившей в

сушильную камеру с материалом и агентом

сушки, равно количеству влаги, ушедшей

из камеры: miWiJ

100+'Шг/1000^

~m2W2/l00+L2d2/l000,

где

Lx

и

L2

— соответственно

масса сухой газовоздушной

смеси при входе в сушильную камеру и

выходе из нее.![]() Принимая

во внимание, что масса сухой газовоздушной

смеси в

процессе сушки остается постоянной

(L!^L2=L=const),

после некоторых

преобразований получаем

Принимая

во внимание, что масса сухой газовоздушной

смеси в

процессе сушки остается постоянной

(L!^L2=L=const),

после некоторых

преобразований получаем

![]() Но

так как

Но

так как

![]()

Массовый расход сухой газовоздушной смеси на 1 кг испаренной влаги (удельный расход)

![]()

Следует заметить, что подача в сушильную камеру недостачного количества сушильного агента приводит к снижению производительности сушилки; избыточное же его количество — одна из причин перерасхода электроэнергии. Связанное с последним по шение скорости агента сушки может привести к выносу из шахт зерна (при у>6 м/с) и других сыпучих материалов, а иногда и снижению качества просушенного материала.