- •Введение

- •1. Аналитический обзор существующих конструкций

- •2.Описание принципа действия принятой конструкции

- •3. Расчет основных параметров рабочего оборудования

- •4 . Расчет мощности на привод рабочего органа и действующих на него сил

- •4.1 Определение мошности на привод рабочего органа этц

- •4.2 Расчет сил, действующих на рабочее оборудование

- •5. Тяговые расчеты для рабочего передвижения

- •5.1 Определение суммарного тягового сопротивления

- •5.1.1. Движение по горизонтальному участку пути

- •5.1.2. Движение в гору.

- •6. Статические расчеты

- •6.1.Определение коэффициента запаса устойчивости при рабочем передвижении .

- •6.2. Расчёт проходимости машины

- •6.3. Определение коэффициента запаса устойчивости при переводе рабочего органа в транспортное положение

- •6.4. Статические расчёты при транспортном перемещении машины

- •6.5. Расчёт максимального безопасного угла косогора

- •7. Расчет исполнительного механизма

- •7.1Подбор гидроцилиндра.

- •8. Прочностные расчеты

- •8.1. Прочностной расчёт зуба ковша

- •8.2 Прочносной расчет сварного шва зуба ковша

- •8.3 Прочностной расчёт пальца крепления ковша

- •9 . Особенности эксплуатации машины

- •9.1. Особенности технического обслуживания

- •9.2. Перечень операций, выполняемых при разных видах технического обслуживания

- •9.2.1. Ежесменное техническое обслуживание

- •9.2.2. Техническое обслуживание то-1

- •9.2.3. Техническое обслуживание то-2

- •9.2.4. Техническое обслуживание то-3

- •9.2.5. Сезонное техническое обслуживание

- •9.3. Требования безопасности при работе на машине

- •10. Технико-экономическая оценка спроектированной машины

- •11. Заключение

- •Литература

Введение

Большую роль в АПК страны играет мелиорация земель. В связи с большими объемами мелиоративных и водохозяйственных работ в нашей стране вызывает необходимость работать по созданию более совершенных, высокопроизводительных и экономически выгодной мелиоративной техники, средств автоматизации водохозяйственных сооружений, машин и оборудования специально предназначенных для ремонта и эксплуатации мелиоративных систем и ускорения их выпуска.

В 2011 году принята Государственная программа устойчивого развития села на 2011-2015 годы [1]. Она предусматривает:

- проведение агромелиоративных мероприятий на мелиорируемых сельскохозяйственных землях на площади 192,6 тыс. гектаров;

- выполнение реконструкции и восстановления осушительных и осушительно-увлажнительных систем на площади 421,4 тыс. гектаров;

- выполнение реконструкции и восстановление оросительных систем на площади 5.3 тыс. гектаров;

В результате будет обеспечено установление оптимального водного режима для сельскохозяйственных растений на площади около 2,8 млн. гектаров, будут введены в сельскохозяйственное использование высокоплодородные земли на ранее законсервированных объектах мелиорации на площади 34,6 тыс. гектаров.

На реализацию Государственной программы выделяется 29,8 трлн. рублей.

Для производства мелиоративных и водохозяйственных работ применяю строительные и мелиоративные машины. В настоящее время мелиоративное производство страны располагает большим количеством разнообразных мелиоративных и строительных машин. Среди них: экскаваторы, бульдозеры, скреперы, катки, автогрейдеры, подъемные машины, каналоочистители.

Отраслью строительного и дорожного машиностроения проводится работа по усовершенствованию конструкций рабочих органов бульдозеров, улучшению технико-экономических показателей, повышению единичной мощности, гидрофицированию управления, увеличению надежности, увеличению ресурса в эксплуатационных условиях, облегчению технического обслуживания и ремонта, улучшению условий труда машиниста и эргономических показателей.

В последние годы при проектировании машин для земляных работ применяют вероятностные способы, учитывающие условия применения машин, физического и математического моделирования, позволяющих выбрать оптимальные параметры рабочих процессов и на их основе создавать высокоэффективные машины.

В конструкциях машин все более широко внедряются автоматические системыуправления, гидропривод, создание машин-роботов, применяются более легкие металлы и сплавы, насыщают их приборами контроля за состоянием агрегатов, ЭВМ, телеприборами и другими

.Поэтому темой курсового проекта является проектирование многоковшевого цепного экскаватора - дреноукладчика.

1. Аналитический обзор существующих конструкций

В гражданском и промышленном строительстве необходимо выполнять большое количество работ , связанных с разработкой и перемещением миллиардов кубических метров грунта. Эта задача может быть успешно решена только с применением высокопроизводительных экскаваторов непрерывного действия в первую очередь для рытья траншей, каналов и прокладки дренажных систем.

Экскаваторы непрерывного действия наряду с первичным двигателем и механическими передачами оборудованы гидравлическими приводами, в том числе с бесступенчатым регулированием скоростей, многомоторными электрическими приводами и автоматизированными системами управления. Рабочий процесс экскаваторов непрерывного действия обладает рядом особенностей, без знания которых не могут быть обеспечены правильная загрузка и высокая производительность машины .

Цепные траншейные экскаваторы на базе гусеничных тракторов предназначены для рытья траншей под укладку водопроводных и канализационных труб, кабеля и других коммуникаций. Они представляют собой самоходные землеройные машины, которые обеспечивают непрерывное рытье траншей цепным наклонным рабочим органом в талых грунтах до III категории включительно с наличием каменистых включений размером до 200 мм [3].

Таблица1.1 – Техническая характеристика экскаваторов-дреноукладчиков [3].

Показатели |

ЭТЦ-202Б |

Д-659Б |

ЭТЦ-406 |

Число ковшей |

12 |

19 |

19 |

Вместимость ковшей, л |

23 |

70 |

70 |

Глубина траншеи, м |

2,3 |

4,5 |

4,5 |

Ширина траншеи, м |

0,5 |

0,64 |

0,6 |

Габаритные размеры, мм |

|

|

|

Длина |

11500 |

18700 |

18100 |

Ширина |

2700 |

5900 |

5630 |

Высота |

4950 |

8180 |

8720 |

Дорожный просвет, мм |

425 |

350 |

390 |

Масса экскаватора, т |

10,8 |

40,55 |

43,5 |

Экскаватор-дреноукладчик ЭТЦ-202Б продольного копания на собственном шасси применяются в основном для строительства закрытого дренажа из керамических и пластмассовых труб, а также для рытья траншей под фундаменты или укладки водопроводных и других трубопроводов.

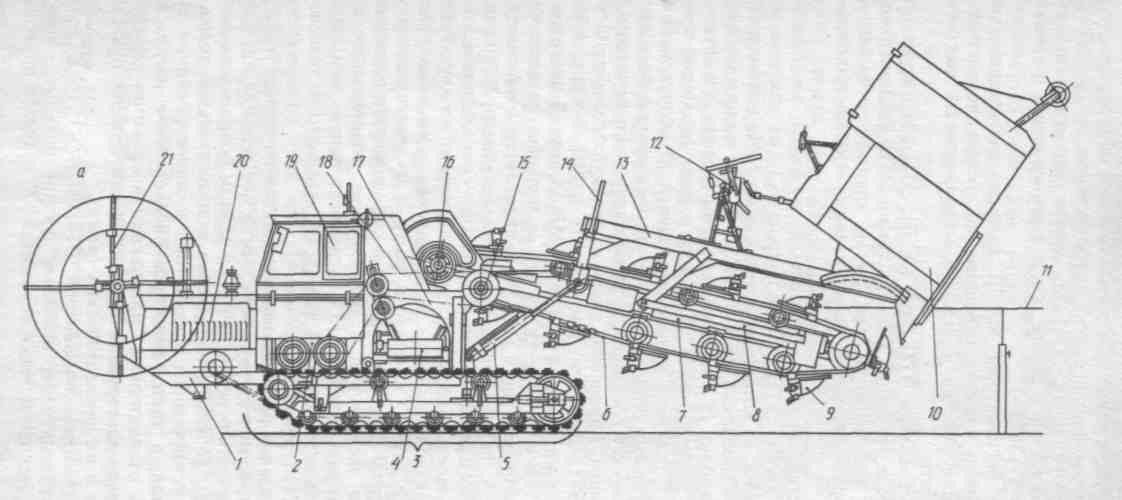

Многоковшовый цепной экскаватор-дреноукладчик ЭТЦ-202Б (рисунке1.1) состоит из ходового устройства 3, на которое опирается рама 1. На ней в передней части крепится двигатель 20 и барабан 21 для пластмассовых, в средней — кабина 19 и коробка перемены передач 2, в хвостовой – пилон 17 и транспортер 4. К пилону и раме подвижно присоединяется рама 7 рабочего и дополнительного 13 оборудования На раме дополнительного оборудования закреплен кронштейн с датчиком 12 автоматической следящей системы выдерживания заданного уклона дна траншеи[2].

1– рама; 2 – коробка перемены передач; 3 – ходовое устройство; 4 –транспортер; 5 – гидроцилиндры управления рабочим оборудованием; 6 – цепь; 7 – рама рабочего оборудования; 8 – очиститель бермы; 9 – ковш; 10 –трубоукладчик; 11 – копирный трос; 12 – датчик; 13 – рама дополнительного оборудования;14 – направляющее кольцо; 15 – предохранительная муфта; 16 –турасный вал; 17 – пилон; 18 – привод рабочего органа; 19 – кабина; 20 –двигатель; 21 – барабан для пластмассовых труб

Рисунок 1. 1 – Экскаватор-дреноукладчик ЭТЦ-202Б

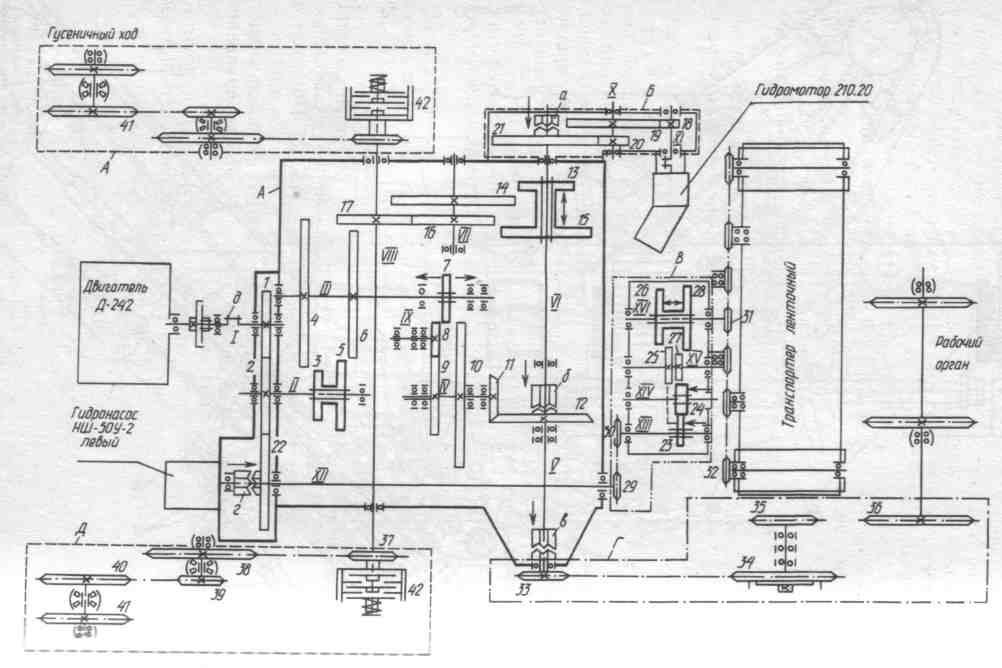

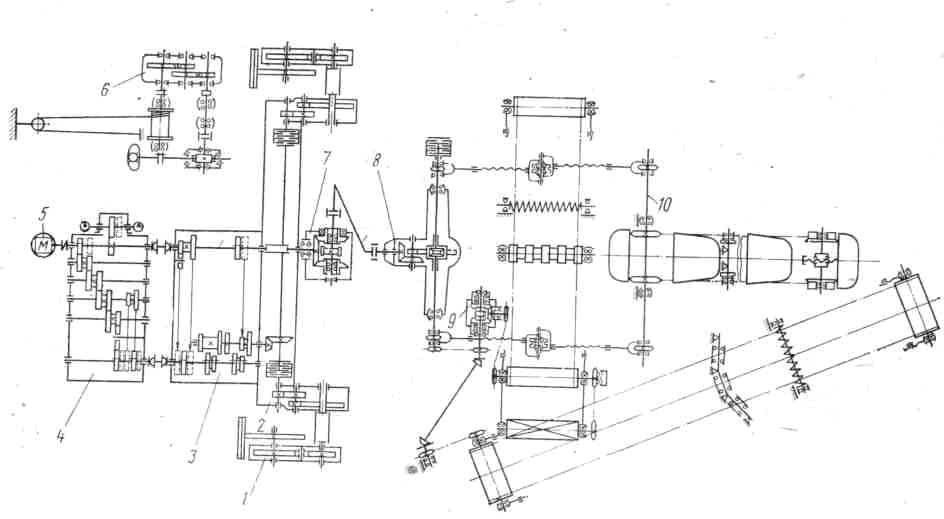

Кинематическую

схему экскаватора ЭТЦ-202Б (рисунок 1. 2)

можно условно разделить на основные

функциональные части: коробка перемены

передач А, ходоуменшитель Б, редуктор

привода

транспортера

В, редуктор

привода рабочего органа Г

и механизм

привода ходового устройства Д.При

работающем двигателе и включенной

главной муфте вращение

от входного вала I передается через

шестерни 1

и

2 на первый промежуточный

вал II. На нем со скользящей посадкой

установлен блок шестерен 3

и 5, через

которые передается движение на второй

промежуточный вал III. Благодаря разному

диаметру шестерен 3

и 5 частота

вращения всех последующих валов может

изменяться.

транспортера

В, редуктор

привода рабочего органа Г

и механизм

привода ходового устройства Д.При

работающем двигателе и включенной

главной муфте вращение

от входного вала I передается через

шестерни 1

и

2 на первый промежуточный

вал II. На нем со скользящей посадкой

установлен блок шестерен 3

и 5, через

которые передается движение на второй

промежуточный вал III. Благодаря разному

диаметру шестерен 3

и 5 частота

вращения всех последующих валов может

изменяться.

Вращение на вал V привода ковшовой цепи может передаваться двумя путями: введением в зацепление скользящей шестерни 7 с шестерней 10 через коническую пару 11, 12 или введением в зацепление шестерни 7 с промежуточной шестерней 8 -тогда вал V получает вращение через шестерни 9, 11 и 12, но в противоположном направлении.

Таким образом, скользящая посадка шестерни 7 и промежуточная шестерня 8 позволяют реверсировать вращение всех последующих валов.

Включение кулачковых муфт в и б может быть порознь и вместе. В первом случае при включенной муфте в движение от вала V передается через цепные передачи 33 – 34 и 35 – 36 на турасный вал привода ковшовой цепи.

Включение кулачковой муфты б приводит во вращение вал перемены передач VI.

А

– коробка

перемены передач; Б –

ходоуменьшитель;

В – редуктор

привода транспортера; Г –редуктор

ковшовой цепи; Д-редуктор привода

ходового устройства; I

–

вал-шестерня;

II,

III,

VII,

IX

–промежуточные

валы; IV

– вал

конической пары; V

– вал

привода ковшовой цепи; VI

– вал

перемены передач; VIII

– поперечный

вал механизма хода; X

–

промежуточный

вал ходоуменьшителя; XI

–

входной вал ходоуменьшителя; XII

– вал

привода транспортера; XIII

–входной

вал редуктора привода транспортера;

XIV,

XV

–

промежуточные

валы редуктора транспортера; XVI-выходной

вал редуктора транспортера; а, б, в, г –

кулачковые муфты; д-промежуточное

соединение; 1 –

28

– зубчатые

колеса; 29-41 звездочки; 42 –

бортовой

фрикцион.

А

– коробка

перемены передач; Б –

ходоуменьшитель;

В – редуктор

привода транспортера; Г –редуктор

ковшовой цепи; Д-редуктор привода

ходового устройства; I

–

вал-шестерня;

II,

III,

VII,

IX

–промежуточные

валы; IV

– вал

конической пары; V

– вал

привода ковшовой цепи; VI

– вал

перемены передач; VIII

– поперечный

вал механизма хода; X

–

промежуточный

вал ходоуменьшителя; XI

–

входной вал ходоуменьшителя; XII

– вал

привода транспортера; XIII

–входной

вал редуктора привода транспортера;

XIV,

XV

–

промежуточные

валы редуктора транспортера; XVI-выходной

вал редуктора транспортера; а, б, в, г –

кулачковые муфты; д-промежуточное

соединение; 1 –

28

– зубчатые

колеса; 29-41 звездочки; 42 –

бортовой

фрикцион.

Рисунок 1. 2 – Кинематическая схема экскаватора ЭТЦ-202Б

Поочередное введение в зацепление шестерен 13 и 14 или 15 и 16 сообщает разные частоты вращения поперечному валу VIII механизма хода, от которого вращение передается через бортовые фрикционы 42 и цепные передачи 37 – 38 и 39 – 40 на ведущие колеса гусеничных лент ходового устройства. Совместное включение муфт бив обеспечивает одновременное передвижение экскаватора и движение ковшовой цепи.

Перемещение кулачковой муфты г в сторону шестерни 22 ведет повременному включению насоса НШ-50У-2 и передаче движения через вал XII привода транспортера через цепную передачу 29-30 редуктору В транспортера.

На входном валу XIII редуктора установлена скользящая шестерня 23, передающая вращение на вал XV при введении ее в зацепление шестерней 25 или через промежуточную шестерню 24. При этом в одном случае вал XV вращается по ходу часовой стрелки, в другом- против. Скользящая посадка блока шестерен 26, 28 обеспечивает при включении шестерен 26, 25, и 28, 27 разные частоты вращения выходного вала XVI редуктора транспортера.

Включение кулачковой муфты а вращения от вала XI гидромотора через зубчатые передачи 18-19 и 20-21 ходоуменшителя передается на вал VI перемены передач.

И так, мощность от двигателя, передаваемая на вал / коробки передач, может распределяться по четырем направлениям:

к механизму передвижения экскаватора Д — через шестерни 1, 2, 3, 4, 7, 10 (или 5, 6, 7, 8, 9), 11, 12, кулачковую муфту б и далее через шестерни 13, 14 (или 15, 16), 17 и вал VIII — транспортное передвижение экскаватора;

к механизму привода ковшовой цепи Г рабочего органа — через ту же кинематическую цепь до конической шестерни, 12 включительно и далее через включенную кулачковую муфту в и цепные передачи 33—34, 35—36. Такая кинематическая цепь обеспечивает две реверсивные скорости (передачи) движения ковшовой цепи;

к транспортеру через шестерни /, 2, 22 при включенной кулачковой муфте г через вал XII, цепную передачу 29—30 и редуктор В. Транспортер при этом получает две реверсивные скорости движения.

к механизму передвижения экскаватора Д — через шестерни /, 2, 22, включаемую кулачковую муфту г, гидронасос НШ-50-2, гидромотор 210.20, ходоуменьшитель Б, включенную кулачковую муфту а и через шестерни 13, 14 (или 15, 16), 17 и вал VIII.

Таким образом, мощность от двигателя передается к ходовому механизму по двум кинематическим путям (пункты 1,4). В первом случае благодаря блокам шестерен 3, 5 и 13, 15, а также наличию промежуточной шестерни 8 обеспечиваются четыре реверсивные передачи I — зацепление шестерен 3—4, 13—14; II—3—4, 15—i III — 5—6, 13—14; IV — 5—6, 15—16. Они используются как транспортные. Во втором случае (пункт 4) имеется бесступенчатое регулирование рабочего хода экскаватора.

Рабочее передвижение экскаватора, получаемое через кинематическую цепь ходоуменьшитель — шестерни 13—14, называется первым диапазоном скорости (основным) —за 1 ч отрывается траншея протяженностью 14—260 м. Второй диапазон скорости образуется при введении в зацепление шестерен 15—16. Он используется при разработке легких грунтов (сухого торфяника и др.). Длина траншеи, отрытой за 1 ч, составляет 34—620 м. Скорость рабочего передвижения в пределах каждого диапазона регулируется количеством масла, подводимого к гидромотору.

Таблица 1. 1 – Основные параметры экскаватора – дреноукладчика ЭТЦ – 202 Б

Наименование параметра |

Размерность |

Значение |

|

Глубина траншеи, H |

м |

1,0 – 2,0 |

|

Ширина траншеи, b |

м |

0,5 |

|

Техническая производительность, Пт |

м3/ч |

85 |

|

Рабочие скорости скорость, vр |

м/ч |

15 – 260 |

|

Транспортные скорости vп |

км/ч |

1,2 – 4,8 |

|

Продолжение таблицы 1. 1 |

|||

Наименование параметра |

Размерность |

Значение |

|

Шаг цепи, lц |

мм |

190 |

|

Число ковшей , n |

шт |

12 |

|

Шаг ковшей ,Тк |

мм |

950 |

|

Скорость цепи, vц |

м/с |

0,78 – 1,31 |

|

Вместимость ковшей, Vk |

м |

23 |

|

Экскаватор-дреноукладчик Д-965Б для строительства дренажа в зонах орошения представляет собой цепной траншейный экскаватор на гусеничном ходу, снабженный приспособлением для укладки дренажных труб в отрытую траншею с одновременной изоляцией стыков труб песчано-гравийной фильтрующей смесью и отвальным конвейером для одновременной полной обратной засыпки траншеи. Машина оснащена системой автоматического контроля выдерживания заданного уклона дрены.[3].

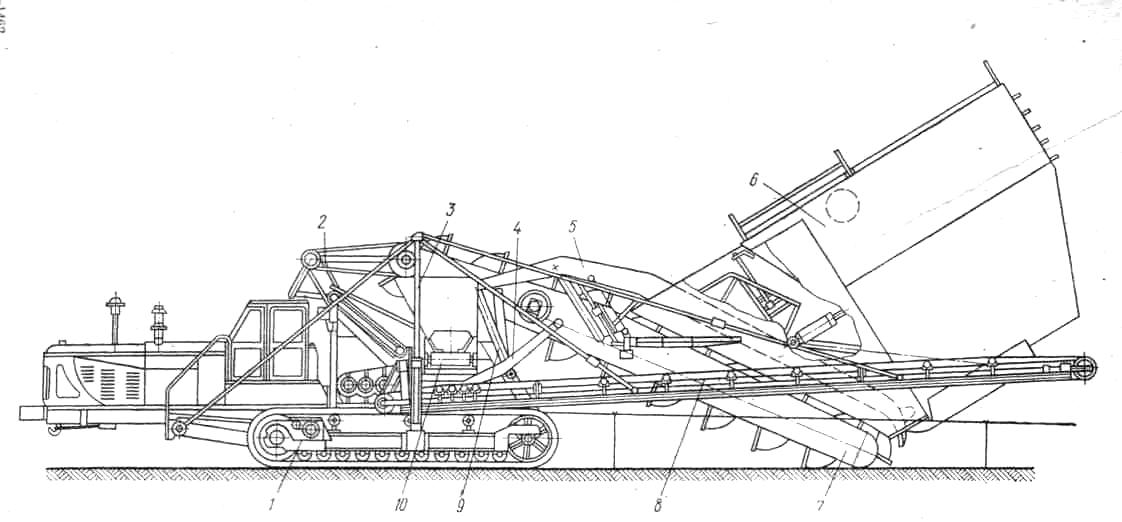

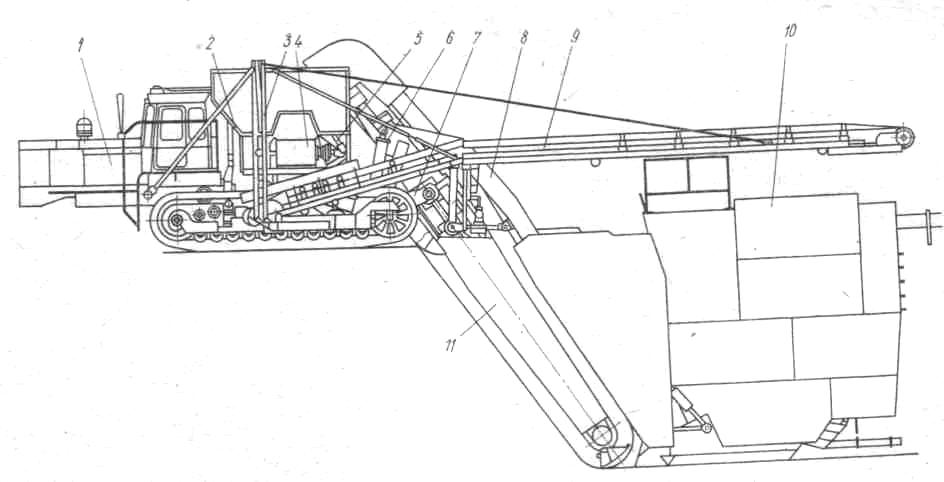

Экскаватор-дреноукладчик Д-659Б (рисунок 1. 3) Тягач I сконструирован на базе узлов трактора Т-100М и роторного траншейного экскаватора ЭР-7АМ. Балки гусеничных тележек удлиненные, снабжены одиннадцатью опорными и тремя поддерживающими катками. Натяжные звездочки поставлены на подшипниках скольжения, оси их усилены; натяжные устройства винтовые. Гусеничные цепи собраны из тракторных элементов с траками шириной 720 мм.

1

– тягач; 2 – привод рабочего органа; 3,

4 – подвески отвального конвейера и

рабочего органа; 5 – подъемная рама; 6 –

трубоукладчик; 7 – рабочий орган;

1

– тягач; 2 – привод рабочего органа; 3,

4 – подвески отвального конвейера и

рабочего органа; 5 – подъемная рама; 6 –

трубоукладчик; 7 – рабочий орган;

8, 10 – отвальный и поперечный конвейеры; 9 – гидросистема.

Рисунок 1. 3 – Экскаватор - дреноукладчик Д-659Б

Основная рама тягача опирается на балки гусеничных тележек и состоит из двух лонжеронов, на которых жестко крепятся портал и установочная рама, и двух поперечных балок. Лонжероны заканчиваются траверсой с проушинами для присоединения штоков гидроцилиндров подъема рабочего органа. На задней поперечной балке расположены проушины для присоединения рычагов подвески рабочего органа.

Рабочий орган 7 такой же, как у траншейного экскаватора ЭТУ-354. Для работы в грунтах с повышенной влажностью его рама со стороны рабочей ветви цепи соприкасается с днищами ковшей по всей ширине, что препятствует преждевременной разгрузке ковшей через заднюю кромку вдоль всей траектории движения к точке разгрузки.

Рабочая цепь и звездочки приводного вала использованы от траншейного экскаватора ЭТУ.-354. Натяжение цепи производите перемещением приводного вала, укрепленного на специальной траверсе.

Для предотвращения обрушения стенок траншеи рабочий орган сбоку закрыт специальными защитными листами.

Поперечный конвейер 10 монтируют на установочной раме тягача. Дальность выброса грунта регулируют перемещением конвейера относительно установочной рамы. Приводной барабан конвейера футерован резиной. Роликоопоры рабочей ветви выполнены из набора "резиновых шайб двух диаметров, что обеспечивает их эластичность и увеличивает срок службы ленты. Лента конвейера снабжена накладками из клинового ремня, что предохраняет ее от сбега. От налипающего грунта конвейерная лента очищается установленными на барабанах очистителями. Для уменьшения габаритов машины поперечный конвейер можно складывать.

Отвальный конвейер 8 полностью засыпает отрытую траншею после укладки дренажа. Конвейер желобчатой конструкции, состоит из двух шарнирно соединенных секций – наклонной и горизонтальной, регулировка которых позволяет изменять длину и высоту конвейера, а также, дальность выброса грунта. Наклонная секция снабжена ограждением с эластичным воротником, образующим приемную часть.

Рабочая поверхность ленты очищается специальными ролико-опорами, корпус которых изготовлен из прутков, свитых в спирали встречной навивки. Угол наклона конвейера в вертикальной плоскости регулируют винтовым раскосом и винтами. Положение отвального конвейера в горизонтальной плоскости изменяют установкой прокладок между плитами опорного кронштейна и плитами гусеничной тележки. При транспортировке машины на трейлере или по железной дороге отвальный конвейер демонтируют.

Подъемная рама 5 — основной несущий и тяговый элемент трубоукладчика — крепится к проушинам, приваренным в траверсе рамы рабочего органа, и удерживается в заданном положении двумя жесткими тягами, устанавливаемыми с внутренней стороны.

В проушинах подъемной рамы установлены гидроцилиндр опоры и тяги крепления трубоукладчика. Подъемная рама оканчивается щитком, к которому крепится зачистной нож.

На боковых плоскостях подъемной рамы закрепляют защитные листы, предохраняющие от попадания грунта между подъемной ра- мой и трубоукладчиком. Для предотвращения деформаций листов при обрушении грунта на подъемной раме установлены распорные клети..

Трубоукладчик 6 является подвижной опалубкой, предохраняющей зону укладки дренажных труб от попадания грунта с поверхности и стенок траншеи, и обеспечивает укладку дренажных труб на требуемую глубину по заданному продольному уклону с одновременной круговой изоляцией их фильтрующим материалом.

Трубоукладчик оснащен загрузочным лотком, съемными щитками (в зависимости от глубины закладываемого дренажа), площадкой для оператора, ограждением и решеткой.

Собранный трубоукладчик состоит из трех отсеков. В переднем отсеке расположены дуговые направляющие для спуска дренажных труб на дно траншеи. Средний отсек служит емкостью для фильтрующего материала (песчано-гравийной смеси). Фильтрующий материал в него загружают автосамосвалами через проем в верхней секции. Для отделения крупных грунтовых и каменистых включений загрузочный проем перекрыт решеткой. Для сохранения постоянной высоты загрузки фильтрующего материала при изменении глубины траншеи стенки верхней секции среднего отсека выполнены в виде отдельных частей, снимаемых по мере уменьшения глубины траншеи. Средний отсек имеет специальный дефлектор, который обеспечивает круговую обсыпку спускаемых труб песчано- гравийным фильтром. Толщина слоя засыпки регулируется планировщиком, установленным в нижней части смотрового отсека. Задний отсек смотровой, служащий для контроля качества укладки дренажных труб.

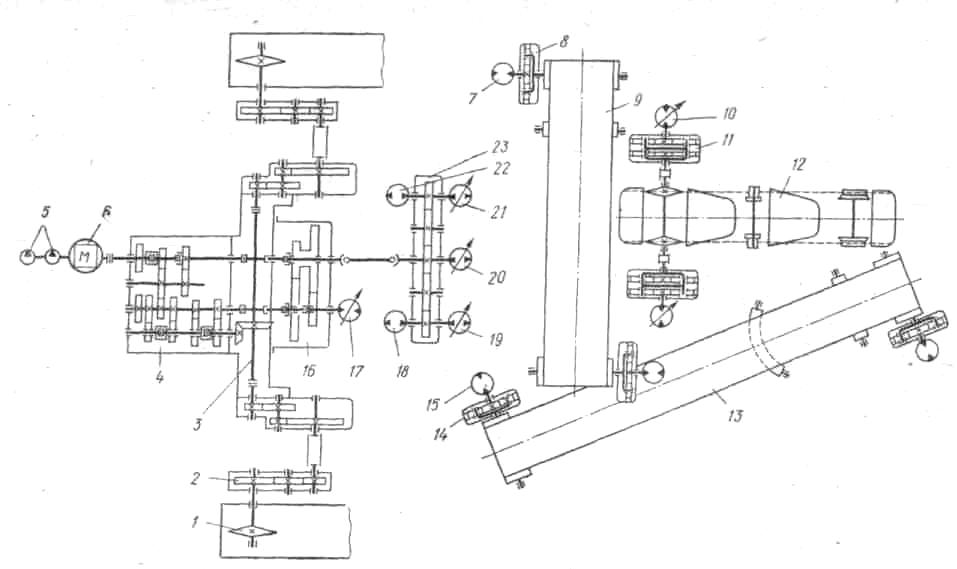

Привод всех механизмов экскаватора - дреноукладчика Д-659Б механический (рисунок 1. 4). Двигатель 5, муфта сцепления трактора Т-100М, дополнительная трехскоростная коробка передач 4, тракторная коробка 3 передач и задний мост 2 вынесены вперед.

1 – конечная трансмиссия; 2 – задний мост; 3 – коробка передач трактора; 4 – дополнительная коробка передач; 5 – двигатель; 6 – привод лебедки; 7 – 9-редукторы отбора мощности и привода рабочего органа и конвейера; 10 –приводной вал рабочего органа.

Рисунок 1. 4. – Кинематическая схема экскаватора-дреноукладчика Д-659Б

Редукторы конечной трансмиссии 1, унифицированные с экскаватором ЭР-7АМ, развернуты вперед по ходу машины, а связь между бортовой передачей и редукторами конечной трансмиссии, установленными на тележках гусениц, осуществлена посредством зубчатых муфт.

Первичный вал коробки передач 4 получает движение от двигателя через муфту сцепления и соединен карданным валом с первичным валом тракторной коробки передач 3.

При работе через дополнительную коробку передач могут быть получены двенадцать скоростей движения (три передачи в дополнительной коробке и четыре передачи в тракторной). При работе экскаватора-дреноукладчика Д-659Б используют первые шесть рабочих скоростей согласно техническим данным, приведенным выше.

Привод рабочего органа и конвейеров осуществлен через редуктор 7 отбора мощности, от которого через карданный вал вращение передается редуктору 8привода рабочего органа, установленному на портале тягача. От полуосей редуктора 8 через двухзвенную цепную передачу движение передается на приводной нал 10 рабочего органа. Равномерное распределение нагрузки на обе двухзвенные цепные передачи достигается благодаря дифференциальному механизму, установленному в редукторе привода рабочего органа.

Трансмиссию привода рабочего органа от перегрузок при работе защищает дисковая фрикционная муфта предельного момента. С левой полуоси редуктора 8 через цепную передачу момент передается на редуктор 9 привода конвейера.Редуктор 9 закреплен на специальном кронштейне портала тягача и имеет реверс, рычаг включения которого расположен на самом редукторе.

Дополнительная коробка передач 4, редуктор отбора мощности 7 и редуктор 8 привода ротора использованы от экскаватора Ф-7АМ .

Поперечный конвейер приводится от выходного вала редуктора 9 посредством цепной передачи, отвальный конвейер от входного нала редуктора 9 через карданный вал и цепную передачу.

Экскаватор-дреноукладчик ЭТЦ-406 для строительства дренажа в зонах орошения представляет собой цепной траншейный экскаватор на гусеничном ходу, снабженный приспособлением для укладки дренажных труб в отрытую траншею с одновременной изоляцией стыков труб песчано-гравийной фильтрующей смесью и отвальным конвейером для одновременной полной обратной засыпки траншеи. Машина оснащена системой автоматического контроля выдерживания заданного уклона дрены.[3].

Экскаватор-дреноукладчик ЭТЦ-406 (рисунок 1. 5). В конструкции тягача 1 использованы узлы трактора Т-130. Для уменьшения удельного давления на грунт опорная площадь гусениц увеличена за счет удлинения гусеничного хода и увеличения ширины башмаков.

1 – тягач; 2 – грунтоуловитель; 3 – подвеска отвального конвейера; 4, 9 – поперечный и отвальный конвейеры; 5, 7 – привод поперечного конвейера и рабочего органа; 6 – гидроцилиндр подъема рабочего органа; 8 – подъемная рама; 10 – трубоукладчик; 11 – рабочий орган.

Рисунок 1. 5 – Экскаватор-дреноукладчик ЭТЦ – 406

Рабочий орган 11 цепной ковшовый. Натяжение ковшовой цепи производится перемещением приводного вала. Ковши арочного типа с режущим периметром полукруглой формы снабжены съемными зубьями. От налипшего грунта они очищаются очистителем, закрепленным на приводном валу. Подъем, опускание и поворот рабочего органа осуществляются с помощью гидроцилиндров.

Подъемная рама 8 крепится к проушинам рамы рабочего органа и удерживается в заданном положении жесткими тягами. К раме 8 с помощью тяг крепится трубоукладчик 10, служащий для предохранения зоны работ от попадания грунта и позволяющий укладывать дренажные трубы на необходимую глубину по заданному продольному уклону с одновременной круговой изоляцией их фильтрующим материалом.

Трубоукладчик 10 состоит из трех отсеков. В переднем отсеке расположены направляющие для опускания дренажных труб на дно траншеи; средний отсек служит емкостью для песчано-гравийной фильтрующей смеси, задний — для контроля качества укладки труб.

Поперечный конвейер 4 транспортирует грунт к отвальному конвейеру. Лента конвейера очищается от грунта очистными роликами и очистителями, установленными на барабанах конвейера. Конвейер можно перемещать с помощью гидроцилиндра, что позволяет изменять дальность транспортирования грунта.

Отвальный конвейер 9 полностью засыпает траншею после укладки труб. Для очистки ленты конвейера от грунта на заднем барабане конвейера установлен очиститель, а снизу – очистные ролики.

Грунтоуловитель 2 ограждает узлы машины от попадания грунта, высыпаемого ковшами рабочего органа, и состоит из переднего щита, лотка и двух стенок. Щит удерживается в рабочем положении с помощью гидроцилиндров.

Привод всех механизмов экскаватора ЭТЦ-406 гидравлический, привод транспортного передвижения — механический (рисунок 1. 6).

В трансмиссии ходового устройства экскаватора использована коробка передач 4, задний мост 3 и бортовые редукторы трактора Т-130. Между бортовыми редукторами трактора и ведущей звездочки 1 гусеничной цепи установлены дополнительные бортовые редукторы 2. Гидравлический привод механизмов экскаватора осуществляется от насосов 18 – 22, установленных на редукторе 23.

В трансмиссии ходового устройства экскаватора использована коробка передач 4, задний мост 3 и бортовые редукторы трактора Т-130. Между бортовыми редукторами трактора и ведущей звездочки 1 гусеничной цепи установлены дополнительные бортовые редукторы 2. Гидравлический привод механизмов экскаватора осуществляется от насосов 18 – 22, установленных на редукторе 23.

Привод рабочего передвижения выполнен от гидромотора 17 через ходоуменьшитель 16.

В приводах рабочего органа 12, поперечного 9 и отвального 13 конвейеров использованы гидромоторы 10, 7 и 15, а также планетарные редукторы 11, 8 и 14.

1– ведущая звездочка гусеничного хода; редукторы; 2 – дополнительный бортовой, 8, 11, 14 – планетарные привода поперечного конвейера, рабочего органа и отвального конвейера; 23 – привода насосов; 3 – задний мост трактора; 4 – коробка передач трактора; 5, 18 – 22-насосы; 6-двигатель; гидромоторы привода; 7 – поперечного конвейера; 10 – рабочего органа; 15 – отвального конвейера; 17 – рабочего передвижения; 9, 13 – поперечный и отвальный конвейеры; 12 – рабочий орган; 16 – ходоуменьшитель.

Рисунок 1. 6 – Кинематическая схема экскаватора-дреноукладчика ЭТЦ-406

Экскаватор-дреноукладчик ЭТЦ-2011 как и ЭТЦ – 202Б предназначен для рытья траншей в немерзлых грунтах 1…3 категорий с выдерживанием заданного уклона дна траншеи и одновременной укладки в отрываемую траншею гофрированных пластмассовых труб, керамических дренажных трубок, рулонных фильтрующих материалов для обертывания укладываемых труб, соединительных муфт и сыпучего фильтрующего материала слоем 0,2…0,8 м [9].

Экскаватор-дреноукладчик обеспечивает разработку траншеи глубиной до 2,3м как на ровной расчищенной трассе, так и при переезде местных неровностей (бугров, кочек, камней и т.п.) при уклоне экскаватора вперед до 5 градусов.

В отличие от экскаватора ЭТЦ-202Б у экскаватора-2011 привод транспортера гидромеханический, обеспечиваемый гидромотором 310.56.00, установленным вместе с редуктором на приводном барабане ленточного отвального транспортера.

Транспортер может смещаться гидроцилиндром поперек экскаватора для увеличения дальности отбрасывания грунта в одну из сторон.

Коробка скоростей транспортера и цепные передачи его привода отсувствуют.

На выходном конце вала привода транспортера на месте установки предохранительной муфты привода транспортера установлен аксиально-плунжерный насос 310.56.00, падающий масло к гидроматору привода рабочего передвижения экскаватора.

Масло к гидроматору привода транспортера поступает от насоса НШ-50-У2-Л, установленного в передней части коробки перемены передач.

Электрогидросистема дреноукладчика ЭТЦ-2011 позволяет вручную и в автоматическом режиме поддерживать требуемые глубины и уклон траншеи с использованием вариантов А и В. Для задания требуемых параметров траншеи применяются системы, использующие копирный трос или оптический луч прибора ПУЛ-Н-1, или лазерный луч излучателя УКЛ-1.

В гидросистеме имеются гидроцилиндры: - барабана пластмассовой трубы; - транспортера; - ножа присыпателя; - рабочего органа; - трубоукладчика.

Шестеренный насос НШ-10-3Л подает масло в линию управления рабочим органом, трубоукладчиком, ножом присыпателя и смещением транспортера. Насос НШ-50-У2Л обеспечивает подачу масла к гидроматору привода транспортера. Аксиально-поршневой насос 310.56 подает масло в линию привода рабочего хода на мотор 310.56 и управления барабаном пластмассовой трубы. Управление производится краном управления , регулятором потока, рычагами распределителей и кнопками пульта управления, установленного в кабине. На пульте имеются: кнопка включения подъема рабочего органа; кнопка включения опускания рабочего органа; тумблеры переключения направления движения транспортера, включения питания, включения автоматики, выключения сигнальной лампочки, выключения звукового сигнала, переключения способов выдерживания уклона, переключения управления перемещением транспортера; кнопка звукового сигнала и сигнальные лампы [9].