- •Введение

- •2. Характеристика сварной конструкции

- •3. Выбор способа сварки

- •4. Изучение особенности сварки основного металла. Определение принципиальной схемы технологического процесса

- •5. Выбор сварочных материалов

- •6. Выбор основного и вспомогательного сварочного оборудования

- •7. Разработка технологического процесса сварки

- •7.1 Подготовка и хранение сварочных материалов

- •7.2 Подготовка металла и конструкции к сборке и сварке

- •7.3 Сборка

- •7.4 Сварка

- •7.5 Подогрев металла

- •7.6 Контроль качества сварных соединений

- •7.7 Техника безопасности

- •Список использованных источников

7.6 Контроль качества сварных соединений

Контроль сварного соединения производится с целью выявления в максимально возможной степени всех образующихся при сварке недопустимых дефектов, определённых нормативной документацией на сварную конструкцию.

На первом этапе проводится внешний осмотр. Внешнему осмотру подвергается 100 % сварных швов. Перед осмотром сварные швы и прилегающий к ним металл очищают от шлака, брызг, грязи и освобождают от всех предметов, мешающих проведению контроля. С помощью внешнего осмотра и измерений выявляют дефекты, находящиеся или выходящие на поверхность металла. Все обнаруженные недопустимые дефекты сварных соединений, а также нарушения, связанные с отступлением от проектно-конструкторской документации, устраняют непосредственно после проведения контроля.

На следующем этапе следует проводить ультразвуковой метод контроля, который предназначен для выявления внутренних и трудно обнаруживаемых внешним осмотром дефектов. Контролю подвергается 5% сварных швов.

Метод

контроля основан на способности

ультразвуковых колебаний прямолинейно

распространяться в металле и отражаться

от границы раздела сред, имеющих

акустические свойства. При ультразвуковой

дефектоскопии введённый искателем

дефектоскопа ультразвуковой импульс

частотой до 25 МГц при наличии в

контролируемом соединении какого-либо

дефекта не проходит через него, а

отражается и попадает на тот же искатель,

в котором преобразуется в электрические

колебания. Эти колебания в виде «всплеска»

фиксируются на экране дефектоскопа.

Ультразвуковые колебания вводятся в

сварное соединение отдельными

кратковременными импульсами, отражённые

сигналы возвращаются на искатель в

перерывах между импульсами. В процессе

контроля искатель перемещают рядом со

швом поперечным и продольным движениями.

Метод

контроля основан на способности

ультразвуковых колебаний прямолинейно

распространяться в металле и отражаться

от границы раздела сред, имеющих

акустические свойства. При ультразвуковой

дефектоскопии введённый искателем

дефектоскопа ультразвуковой импульс

частотой до 25 МГц при наличии в

контролируемом соединении какого-либо

дефекта не проходит через него, а

отражается и попадает на тот же искатель,

в котором преобразуется в электрические

колебания. Эти колебания в виде «всплеска»

фиксируются на экране дефектоскопа.

Ультразвуковые колебания вводятся в

сварное соединение отдельными

кратковременными импульсами, отражённые

сигналы возвращаются на искатель в

перерывах между импульсами. В процессе

контроля искатель перемещают рядом со

швом поперечным и продольным движениями.

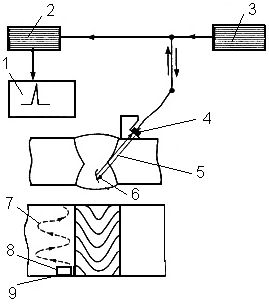

Рисунок 7 - Схема ультразвукового контроля

1 - экран дефектоскопа;

2 - усилитель отражённых сигналов;

3

- высокочастотный генератор электрических

импульсов;

3

- высокочастотный генератор электрических

импульсов;

4 - пластина из пьезоэлектрического материала;

5 - направление введённого и отражённого ультразвуковых импульсов;

6 - дефект;

7 - траектория перемещения искателя; 8 - искатель;

9 - контролируемое сварное соединение.

7.7 Техника безопасности

Основными поражающими и вредными факторами при производстве сварочных работ являются поражение электрическим током, вредное воздействие лучистой энергии дуги, отравление образующимися при сварке вредными газами и аэрозолями, ожоги от действия высоких температур.

Поражение электрическим током возникает при прикосновении человека к находящимся под напряжением неизолированным электрическим проводам и частям оборудования.

Электрическая дуга излучает мощные видимые световые, невидимые ультрафиолетовые и инфракрасные лучи.

При сварке в окружающую среду практически всегда выделяется значительное количество газообразных продуктов, а также взвешенной мелкодисперсной пыли. Все образующиеся при сварке выделения являются вредными для здоровья человека.

Ожоги возможны от облучения дугой и горячих брызг расплавленного металла и шлака, попадающих на одежду и плохо закрытые участки тела сварщика.

Безопасное выполнение сварочных работ может быть надёжно обеспечено только при полном и комплексном выполнении требований и мероприятий, направленных на предотвращение и нейтрализацию действия поражающих и вредных факторов. Такие мероприятия и требования изложены в ряде нормативных документов: главе СНиП ІІІ-4-80 «Техника безопасности в строительстве», ГОСТ 12.3.003-86 «ССБТ. Работы электросварочные. Требования безопасности», ГОСТ 12.1.004-85 «ССБТ. Пожарная безопасность. Общие требования», ГОСТ 12.1.010-76 «ССБТ. Взрывобезопасность. Общие требования».

К выполнению сварочных работ могут быть допущены лица не моложе 18 лет, прошедшие медицинский осмотр, обучение и инструктаж ( вводный и на рабочем месте) и проверку знаний требований безопасности, включая пожарную безопасность.

Сварщик должен быть обеспечен всеми средствами индивидуальной защиты и пожаробезопасной спецодеждой.

Места для выполнения сварочных работ, а также для размещения сварочного оборудования должны быть очищены от горючих материалов в радиусе не менее 5 м, а от легковоспламеняющихся и взрывоопасных материалов – не менее 10 м.

Сварочные источники питания должны быть размещены так, чтобы к ним был свободный и безопасный доступ.

В

помещении, где производятся сварочные

работы, необходимо обеспечить вентиляцию,

которая обеспечила бы доведение

содержания вредных веществ до предельно

допустимых концентраций (ПДК).

В

помещении, где производятся сварочные

работы, необходимо обеспечить вентиляцию,

которая обеспечила бы доведение

содержания вредных веществ до предельно

допустимых концентраций (ПДК).