- •Введение

- •2. Характеристика сварной конструкции

- •3. Выбор способа сварки

- •4. Изучение особенности сварки основного металла. Определение принципиальной схемы технологического процесса

- •5. Выбор сварочных материалов

- •6. Выбор основного и вспомогательного сварочного оборудования

- •7. Разработка технологического процесса сварки

- •7.1 Подготовка и хранение сварочных материалов

- •7.2 Подготовка металла и конструкции к сборке и сварке

- •7.3 Сборка

- •7.4 Сварка

- •7.5 Подогрев металла

- •7.6 Контроль качества сварных соединений

- •7.7 Техника безопасности

- •Список использованных источников

Введение

Целью курсового проекта является изучение особенностей сварки теплоустойчивой стали марки 10Г2С1, а также разработка технологического процесса сварки балки из этой стали.

Сварка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого. Обычно применяется для соединения металлов, их сплавов или термопластов.

Под технологией сварки понимают совокупность способов и приёмов получения сварного соединения.

Операциями, входящими в технологический процесс сварки являются: выбор, хранение и подготовка электродов к сварке, подготовка металла и конструкций к сборке и сварке; сборка конструкций под сварку, сварка, контроль качества сварных соединений. При необходимости даются параметрические указания по подогреву металла и термической обработке сварных соединений.

2. Характеристика сварной конструкции

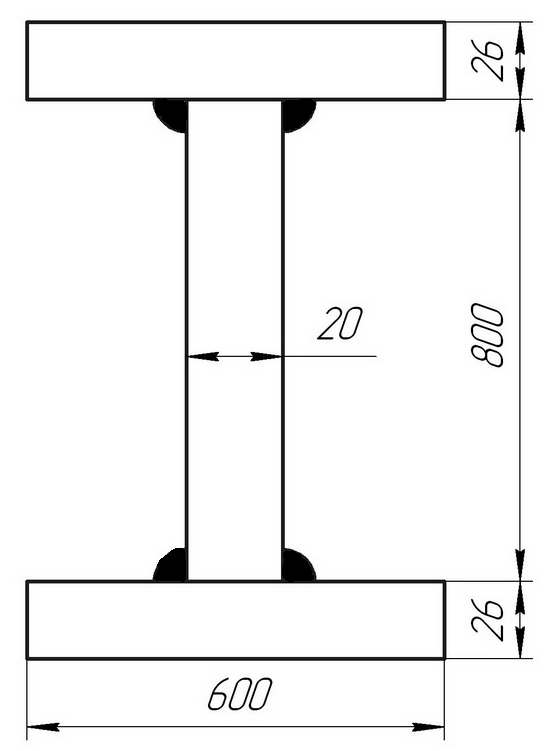

Балка двутавровая

Рисунок 1 - Балка двутавровая

Длина 5000 мм;

Полка: ширина 600 мм, толщина 26 мм;

Стенка: высота 800 мм, толщина 20 мм;

Сталь марки 10Г2С1 (t8/5 – 10-40 с).

Шов двусторонний угловой с частичным проплавлением. Катет шва 8 мм.

Соединение горизонтально - вертикальное.

Способ сварки – автоматическая.

Температура металла 0 °C.

3. Выбор способа сварки

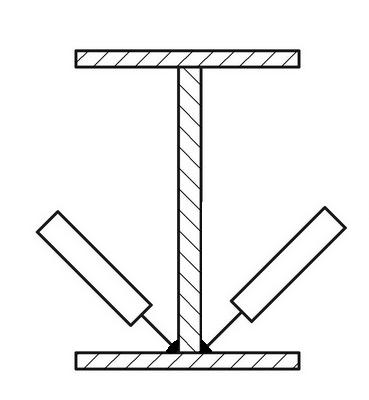

Сварку балки выполняем автоматической сваркой под флюсом, которая в нашем случае (длина шва 5000 мм) обеспечивает наибольшую производительность, а также позволяет отказаться от предварительного подогрева свариваемой конструкции. При этом сварку вести наклонным электродом, одновременно сваривая два шва. Это позволяет получить в процессе сварки ровный и симметричный нагрев изделия, что вместе с малым объемом деформации и хорошим формированием шва дает высокую эффективность и производительность.

Рисунок 2 – Схема выполнения швов

4. Изучение особенности сварки основного металла. Определение принципиальной схемы технологического процесса

Сталь 10Г2С1 относится к низколегированным конструкционным сталям.

В целом низколегированные конструкционные стали можно считать вполне пригодными для дуговых способов сварки. Эти стали не относятся к группе металлов, обладающих повышенной склонностью к образованию холодных и горячих трещин. Вместе с тем необходимо отметить, что при повышенном содержании легирующих элементов и особенно углерода в стали проявляется чувствительность металла к образованию малопластичных закалочных структур. Образование закаленных участков в сочетании с высоким содержанием диффузионного водорода в металле шва и наличием остаточных сварочных напряжений может поспособствовать образованию холодных трещин. Предотвратить появление закалочных структур в этом случае можно путем регулирования термического цикла со сниженной до требуемого уровня скоростью охлаждения металла. Это можно достигнуть посредством принудительного нагрева стали в месте сварки, а также путем повышения эффективной погонной энергии.

Химический состав стали 10Г2С1

Таблица 1

Класс прочности по ГОСТ 19281-89 |

Массовая доля элементов, % |

||||

C |

Mn |

Si |

Cr |

Других элементов |

|

345 |

не более 0,12 |

1,3-1,65 |

0,8-1,1 |

не более 0,3 |

- |

Массовая доля серы не превышает 0,040%, фосфора- 0,035%.

Механические свойства стали

Таблица 2

Класс прочности по ГОСТ 19281-89 |

σт, МПа |

σв, МПа |

δ, % |

KCU, Дж/см², при температуре, ºС |

||

+20 |

-40 |

-70 |

||||

не менее |

||||||

345 |

345 |

490 |

21 |

64 |

29 |

29 |

В

нашем случае необходимую скорость

охлаждения металла получаем за счет

высокой эффективной погонной энергии,

посредством применения автоматической

сварки под флюсом.

В

нашем случае необходимую скорость

охлаждения металла получаем за счет

высокой эффективной погонной энергии,

посредством применения автоматической

сварки под флюсом.

Параметр трещинообразования рассчитаем по формуле:

![]() ;

;

![]() ;

;

где

![]() -

коэффициент, характеризующий охрупчивание

металла вследствие структурных

превращений;

-

коэффициент, характеризующий охрупчивание

металла вследствие структурных

превращений;

![]() ;

;

![]() ;

;

![]() -

количество диффузионного водорода в

металле шва, мл/100г, при сварке прокаленным

флюсом и очищенной сварочной проволкой.

-

количество диффузионного водорода в

металле шва, мл/100г, при сварке прокаленным

флюсом и очищенной сварочной проволкой.

![]() -

толщинка металла, в мм.

-

толщинка металла, в мм.

Рс=0.31, что больше 0.3. Это показывает склонность к образованию холодных трещин.