- •Раздел 1

- •1.1. Организация проектирования и принятые допущения

- •1.2. Состав кузнечно-штамповочных и листоштамповочных цехов

- •1.2.1. Кузнечно-штамповочные цехи

- •1.2.2. Листоштамповочные цехи

- •1.3. Режимы и фонды времени работы оборудования

- •1.4. Понятия станкоемкости, трудоемкости

- •1.5. Расчет потребного количества оборудования, коэффициента загрузки оборудования

- •1.5.1. Разделение оборудования по назначению

- •1.5.2. Расчет оборудования

- •1.6. Определение состава и численности работающих

- •1.6.1. Общие положения

- •1.6.2. Определение числа основных производственных рабочих

- •1.6.3. Расчет количества вспомогательных рабочих по категориям

- •1.6.4. Определение состава инженерно-технических работников, счетно-конторского и младшего обслуживающего персонала цеха. Схема управления цехом

- •1.7. Определение количества основных и вспомогательных материалов

- •1.7.1. Определение количества основных материалов

- •1.7.2. Определение количества вспомогательных материалов

- •1.7.2.1. Кузнечно-штамповочные цехи

- •1.7.2.2. Листоштамповочные цехи

- •1.8. Подъемно-транспортные устройства

- •1.8.1. Классификация транспортных, подъемно-транспортных и погрузочно-разгрузочных устройств

- •1.8.2. Мостовые краны, кран-балки, электротельферы

- •1.9. Расчет расхода штампов

- •1.9.1. Штампы кузнечно-штамповочных цехов

- •1.9.2. Штампы для листоштамповочных цехов

- •1.9.3. Методика расчета массы рабочих частей штампов

- •1.10. Энергетика цеха

- •1.10.1. Энергоносители

- •1.10.2. Электроэнергия

- •1.10.3. Сжатый воздух

- •1.10.5. Вода

- •1.10.6. Топливо и другие источники энергии

- •1.10.7. Энергия на непроизводственные нужды

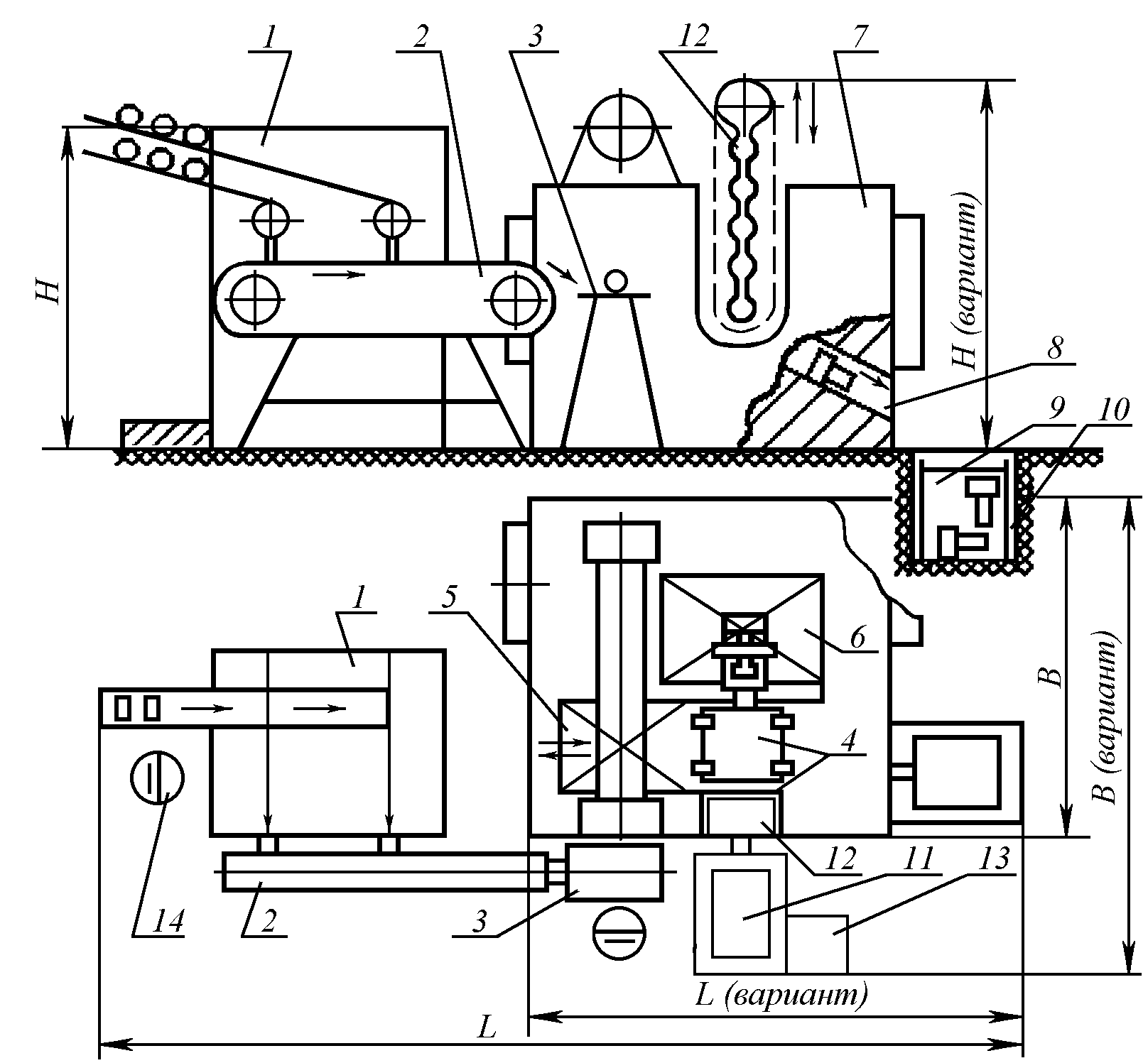

- •1.11. Проектирование цехов

- •1.11.1. Цех кузнечно-штамповочный

- •1.11.1.1. Определение площади цеха

- •1.11.1.2. Основные вопросы, непосредственно связанные с проектированием цеха

- •1.11.1.3. Компоновка площадей цеха

- •1.11.1.4. Вспомогательные службы и устройства цеха

- •1.11.1.5. Организация и механизация уборки и транспортировки отходов

- •1.11.1.6. Рабочая компоновка цеха автомобильного завода

- •1.11.2. Цех листоштамповочный

- •1.11.2.1. Определение площади цеха

- •1.11.2.2. Параметры зданий и компоновка цеха

- •1.11.2.3. Планировка цеха

- •1.11.2.4. Вспомогательные службы

- •1.11.2.5. Организация и механизация уборки и переработки отходов

- •1.11.2.6. Компоновка и планировка цеха для производства автомобилей

- •1.12. Производственная санитария и бытовые помещения

- •1.13. Алгоритм выполнения и содержание организационно – технической части

1.11.1.3. Компоновка площадей цеха

Склад металла и заготовительное отделение. Если склад металла помещается в одном здании с цехом (в нашем дипломном проекте это именно так), то его расположение должно способствовать организации в цехе правильного грузопотока металла. Это условие наиболее полно выполняется при расположении склада металла в начале производственных пролетов (циклов).

В крупных цехах для доставки металла на склад должен быть введен железнодорожный путь. Это необходимо принять во внимание при компоновке площадей цеха, увязав запроектированный ввод с железнодорожной сетью завода. Если склады металла расположены под открытыми эстакадами, то их размещают у продольных или торцевых стен здания.

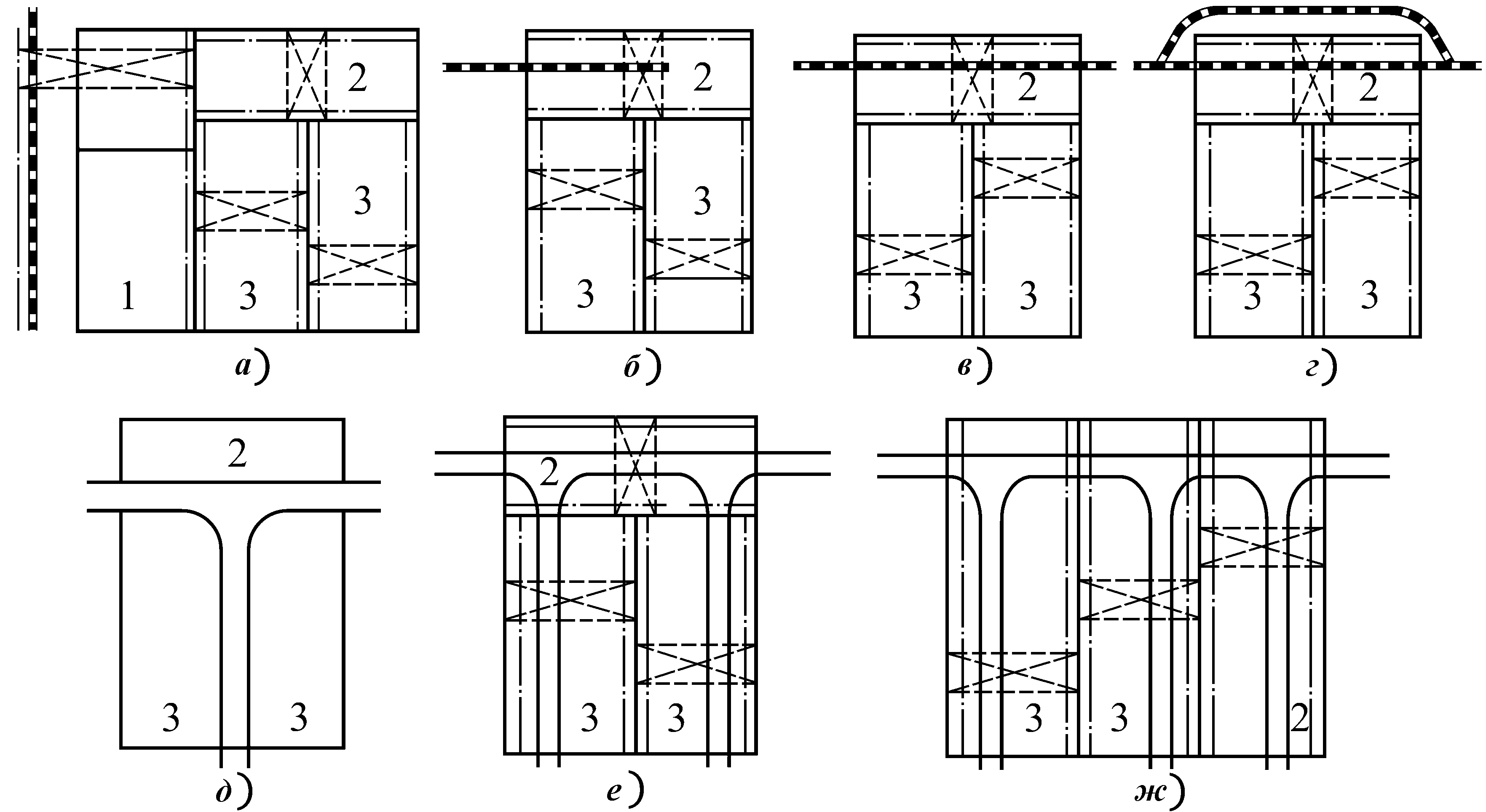

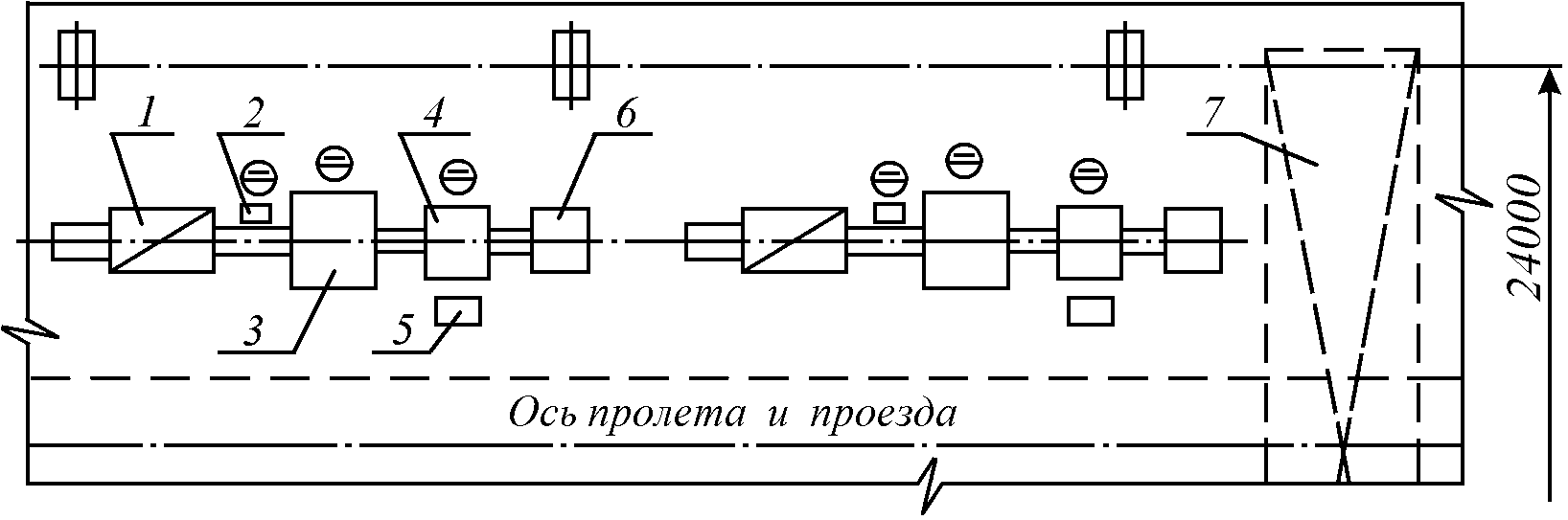

Рис.5. Схемы поперечного расположения заготовительных отделений в кузнечно-штамповочном цехе: а – с продольной эстакадой; б – с тупиковым железнодорожным вводом; в – со сквозным железнодорожным вводом; г - со сквозным железнодорожным вводом и обводной веткой; д – с автомобильными путями в однопролетном цехе; е - с автомобильными путями в двухпролетном цехе; ж – продольное расположение заготовительного отделения в трехпролетном цехе; 1 – эстакада; 2 – заготовительное отделение; 3 – ковочно-штамповочные отделения.

Железнодорожный путь под эстакаду может быть подведен как вдоль, так и поперек пролета. Путь, проведенный вдоль эстакады, занимает много полезной площади, но зато удобен для распределения металла вдоль эстакады. Для уменьшения площади в этом случае путь можно выполнить тупиковым. Распределение металла в обоих случаях должно производиться краном. Варианты расположения заготовительного отделения (участка) в кузнечно-штамповочном цехе показаны на рис.5 [2].

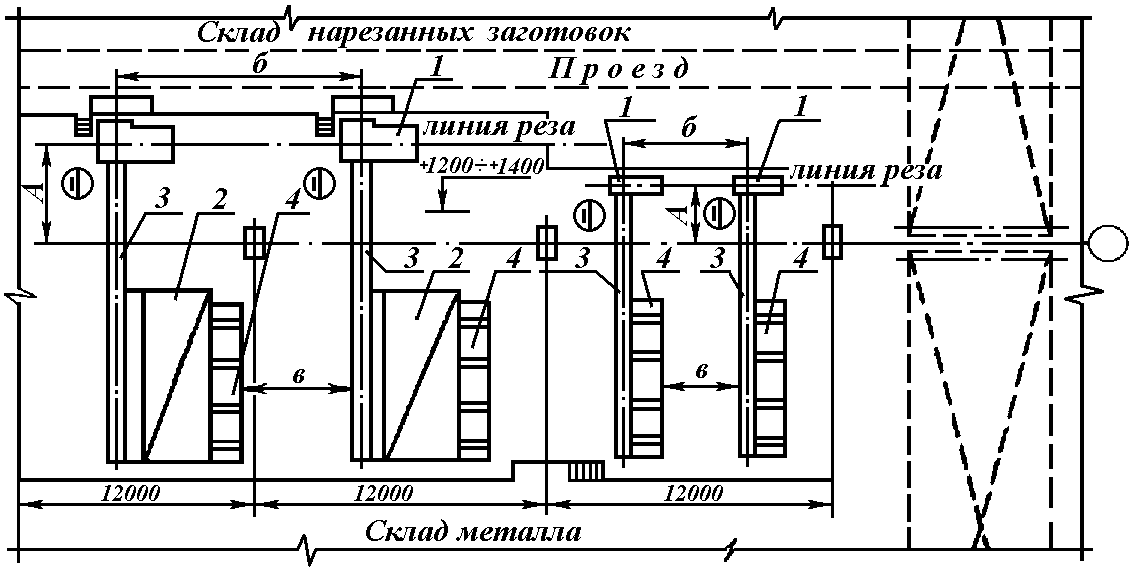

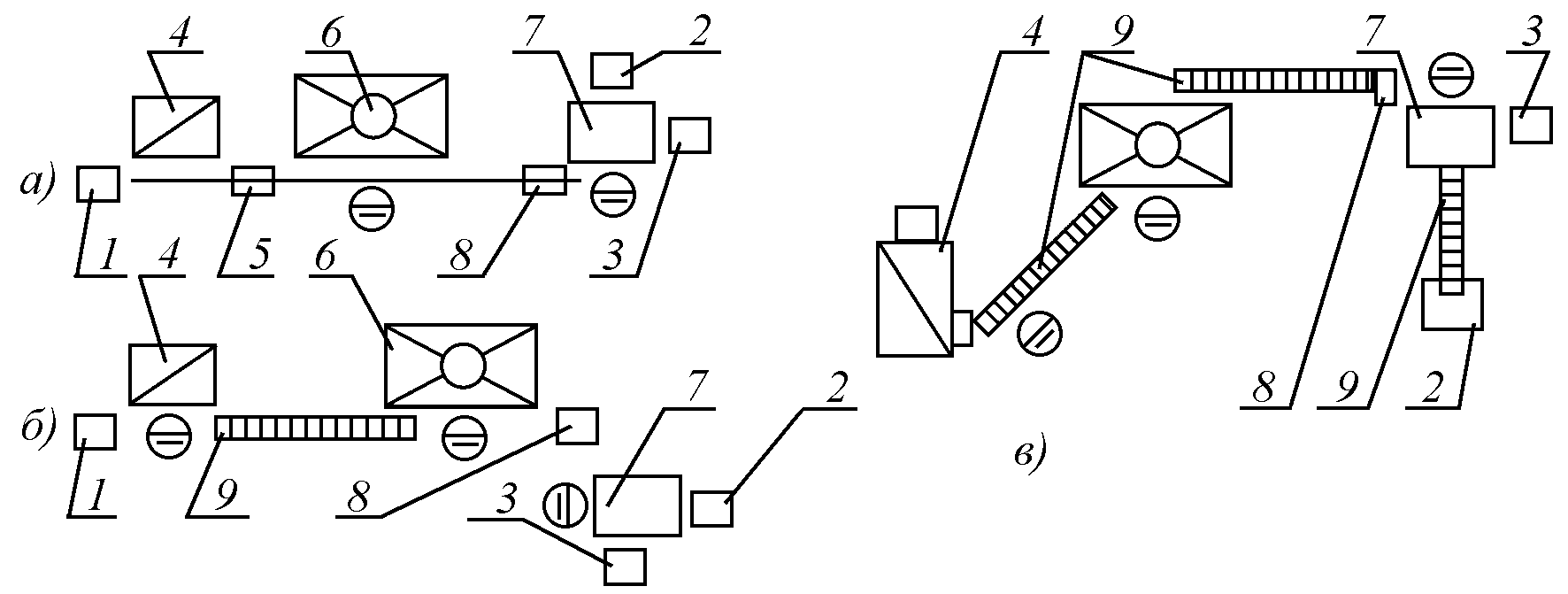

Рис.6. Схема расположения агрегатов кривошипных ножниц в двух смежных параллельных пролетах: 1 – кривошипные ножницы; 2 – нагревательная печь; 3 – приводной рольганг, 4 – стеллаж.

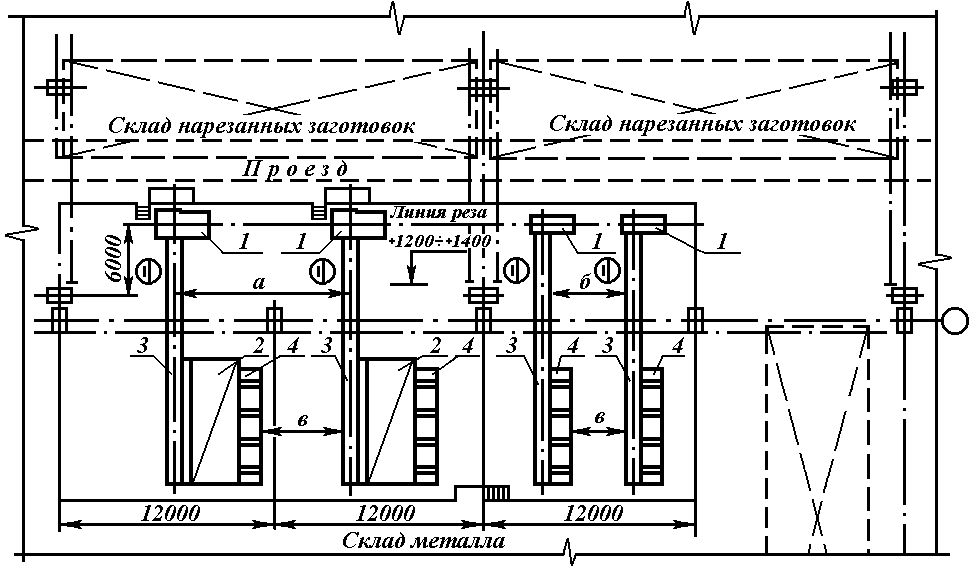

Рис.7. Схема расположения агрегатов кривошипных ножниц (пресс-ножниц) в поперечном и перпендикулярном ему пролетах:1– кривошипные ножницы; 2 – нагревательная печь; 3 – приводной рольганг; 4 – стеллаж.

Заготовительное отделение, расположенное в кузнечно-штамповочном цехе, следует проектировать одной высоты с другими производственными помещениями. В тех же случаях, когда здание цеха имеет пролеты разной высоты заготовительное отделение целесообразно помещать в низком пролете.

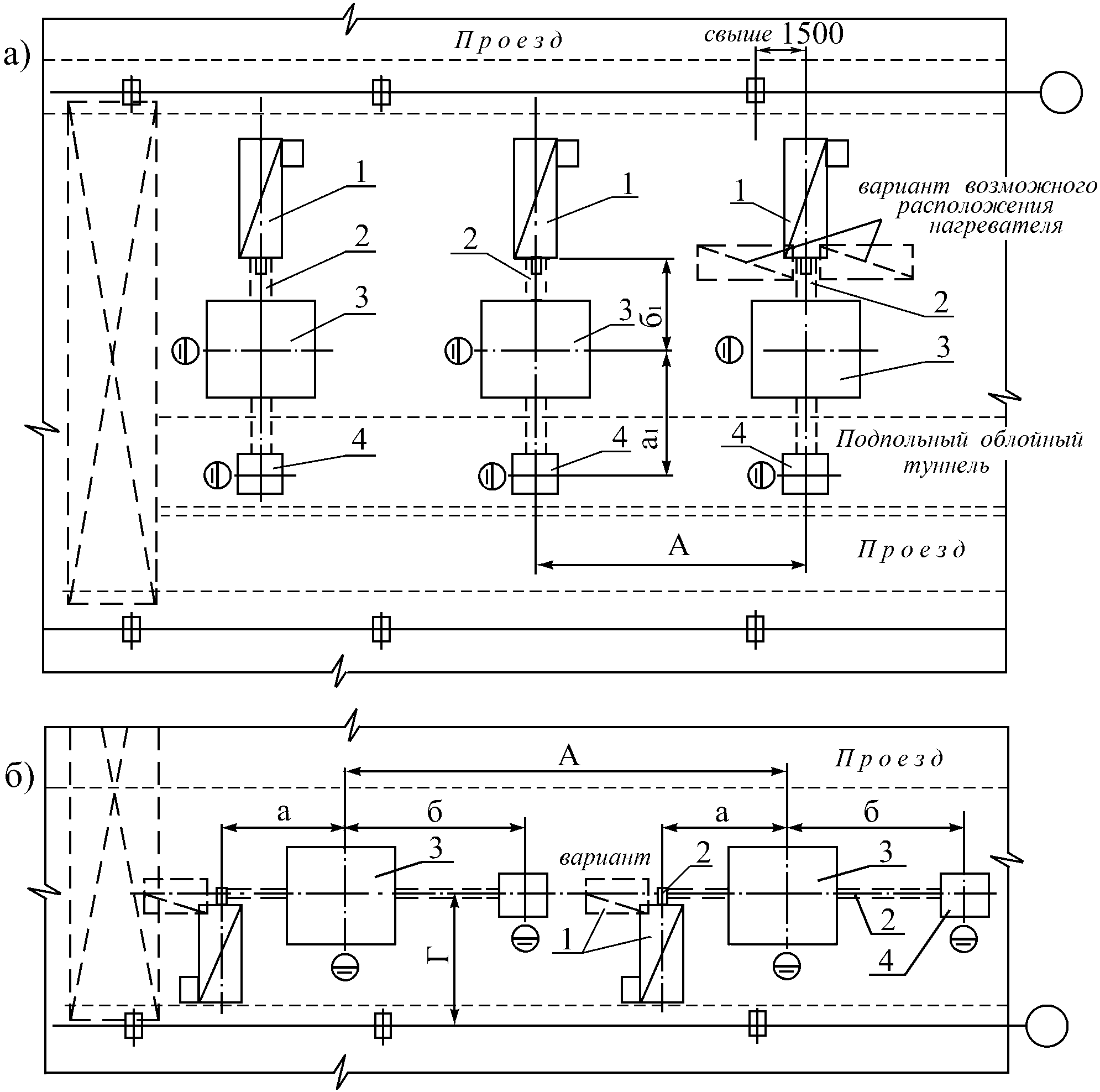

При расположении заготовительного участка в кузнечно-штамповочном цехе возможны два варианта компоновки: в двух смежных параллельных пролетах (рис.6), в поперечном и перпендикулярном ему пролетах (рис.7) [1].

Площадь заготовительного участка может быть предварительно подсчитана, исходя из удельной площади участка на 1 т перерабатываемого металла в год, без учета склада металла

![]() ,

(51)

,

(51)

где

![]() –

удельная площадь заготовительного

участка на 1 т металла;

–

средняя масса заготовок, кг.

–

удельная площадь заготовительного

участка на 1 т металла;

–

средняя масса заготовок, кг.

При планировке заготовительного отделения (участка) оборудование для разрезки металла на заготовки следует по возможности устанавливать в один ряд, обеспечивая этим широкий фронт для подачи к нему исходного металлопроката со склада металла и направление нарезанных заготовок к местам их складирования.

На рис.6 и 7 показаны, как было сказано выше, два варианта расположения пресс-ножниц. На этих рисунках и в табл.35 указаны расстояния между агрегатами и до элементов здания [1].

Таблица 35

Расстояние между агрегатами кривошипных ножниц и от ножниц до колонн здания

Сила, МН |

|

|

|

|

11,6 |

3000 |

- |

3000 |

} 2000 |

2,5 |

3500 |

- |

4000 |

|

46,3 |

4500 |

7500 |

|

|

10 |

5000 |

8000 |

|

|

16 |

5000 |

10000 |

|

|

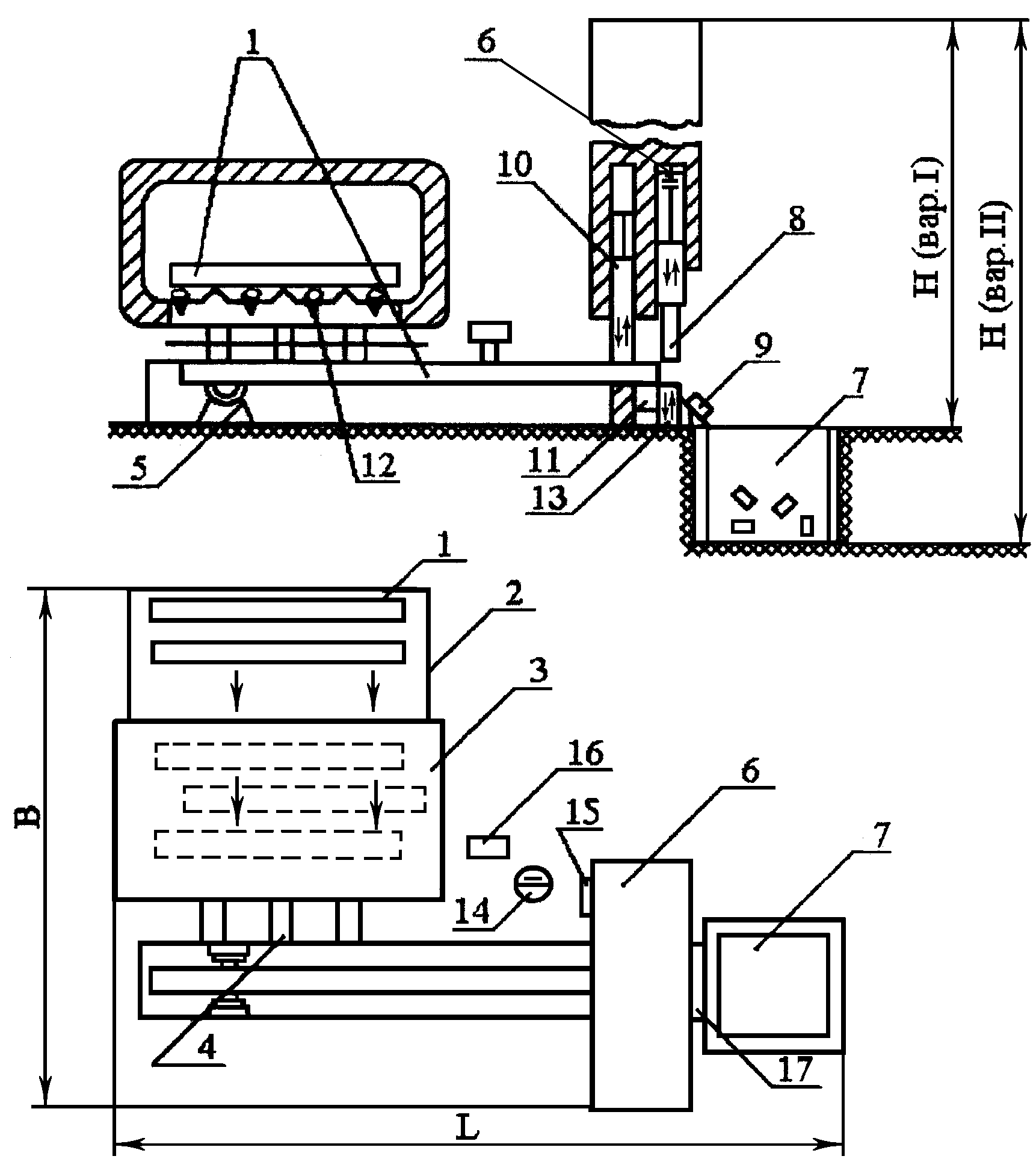

В первом варианте агрегаты занимают два смежных пролета, во втором частично поперечный пролет и перпендикулярные ему продольные пролеты, в которых находится склад нарезанных заготовок и расположено все кузнечно-штамповочное оборудование с относящимися к нему нагревательными устройствами. Агрегаты (линии разрезки заготовок на базе пресс-ножниц, кривошипных прессов) кривошипных ножниц устанавливаются, как правило, на площадке, возвышающейся над уровнем пола здания на 12001400 мм, что позволяет обеспечить загрузку напольных тележек или тары нарезанными заготовками под действием собственного веса по желобам, примыкающим к станинам ножниц (рис.8) [5].

Рис.8. Схема резки и планировка (компоновка) линии разделки прутков на заготовки на пресс-ножницах с предварительным нагревом прутков: 1 – пруток; 2 – стеллаж; 3 – печь; 4 – склиз; 5 – рольганг; 6 – пресс-ножницы; 7 – тара; 8 – верхний нож; 9 – заготовка; 10 – прижим прутка; 11- нижний нож; 12 – горелка; 13 – контрприжим; 14 – рабочий; 15- пульт управления ножами; 16 – пульт управления печью; 17 – склиз

Для всех или группы ножниц целесообразно предусматривать общий ленточный фундамент.

Кривошипные прессы для резки заготовок в зависимости от конкретных условий устанавливают на площадке, приподнятой над уровнем пола здания, как кривошипные ножницы, либо на уровне пола.

При проектировании новых цехов желательно выбрать кривошипные ножницы, а не кривошипные прессы, они дешевле, компактнее, их легче обслуживать.

В заготовительном отделении должны быть предусмотрены: площадь, занимаемая транспортными путями, разгрузочная площадка шириной 5 м, площадь под склад металла из расчета 730-дневного запаса и удельной нагрузки на 1 м2 площади пола для проката поперечным сечением до 50 мм – 1,01,1 т; до 100 мм – 1,21,4 т; до 300 мм – 1,61,8 т и площадь для устанавливаемого режущего оборудования (см. выше). На этой площади размещают стеллажи для прутков, рольганги, печи для нагрева прутков, ножницы, пилы и другое режущее оборудование, механизмы для отбора нарезанных заготовок (склады, транспортеры, укладчики и др.), склад нарезанных заготовок из расчета 37-дневного запаса.

Данные для расчета склада металла см. табл.39.

Кузнечно-штамповочное отделение (общие положения). Компоновка площадей, на которых предполагается установить производственное оборудование, должна производиться по следующим признакам [2]:

1. Последовательность основных процессов изготовления поковок. Для сохранения общей поточности производства кузнечно-штамповочного цеха последовательность расположения обособленных участков его площадей должна находиться в соответствии с последовательностью технологических процессов.

2. Однотипность оборудования. Для однотипного оборудования отводятся обособленные площади, на которых это оборудование устанавливается по убывающей мощности, считая по направлению от склада металлов, т.е. на плане будут отдельные участки, занятые штамповочными молотами, ГКМ, КГШП и другим кузнечно-прессовым оборудованием.

3. Мощность оборудования одного типа, например, участок крупных молотов, участок мелких молотов и т.п. Это облегчит при необходимости переброску штампов с одного молота на другой ближайший по мощности.

Термический участок (отжиг, нормализация поковок) – отдельный участок. Как было сказано выше, для дипломного проекта условно принимаем две линии нормализации поковок (конвейерные печи сопротивления) и две печи (газовые, камерные) для отжига поковок.

Следующими по технологии идут участки доделочных операций: очистка поковок от окалины – изолированный (огороженный) участок и участок обрезки (холодной), прошивки, правки, чеканки.

Далее идет склад готовой продукции (поковок) и проезд для вывоза поковок из цеха.

Рассмотрим участки более подробно.

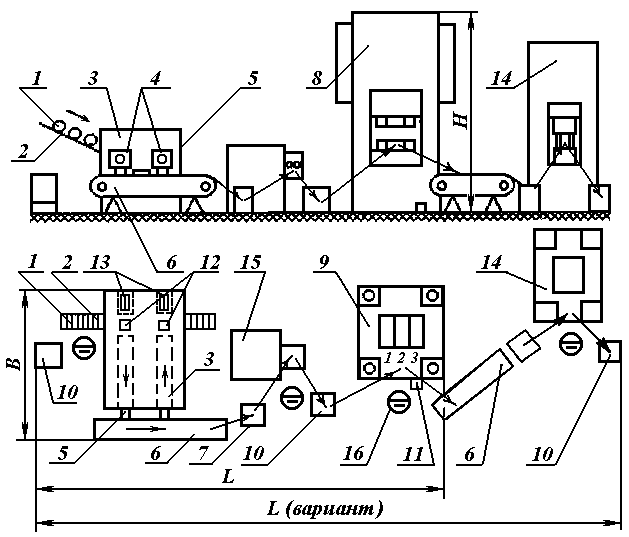

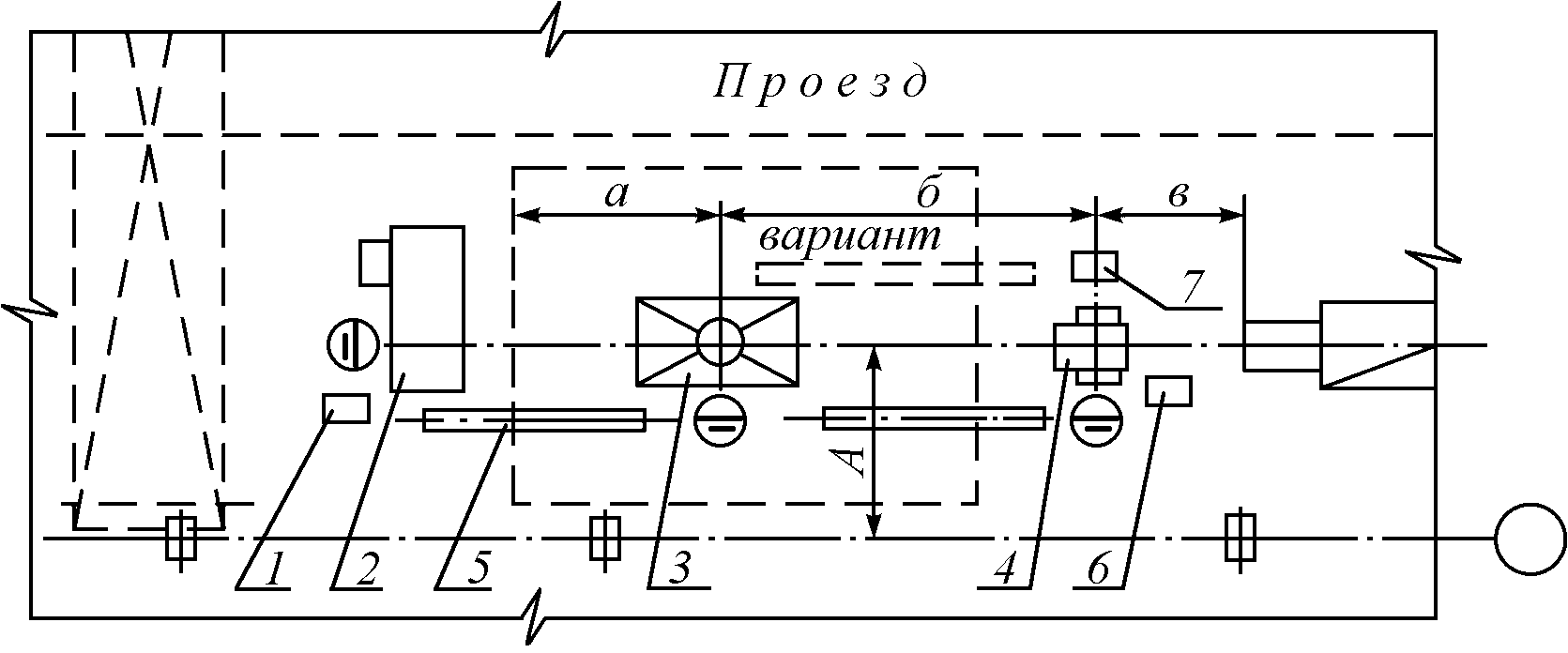

Участок горячей штамповки. Кузнечно-штамповочное оборудование в цехе может располагаться продольно пролету и поперек него. На рис.9, 10 [1], 11 [5] представлены схемы линий на базе КГШП для продольного и поперечного и расположения линий.

Рис.9. Продольное расположение линий на базе КГШП в однопролетном здании: 1 – индукционный нагреватель; 2 – ковочные вальцы; 3 – КГШП; 4 – обрезной пресс; 5 – тара для облоя; 6 – тара для поковок; 7 – мостовой кран.

При продольном расположении все технологическое оборудование устанавливается параллельно оси пролета. Технологические процессы направлены также вдоль оси пролета. При поперечном расположении оборудования технологическое оборудование размещается перпендикулярно оси пролета и технологические процессы направлены также перпендикулярно оси пролетов (а в целом по цеху – вдоль пролетов).

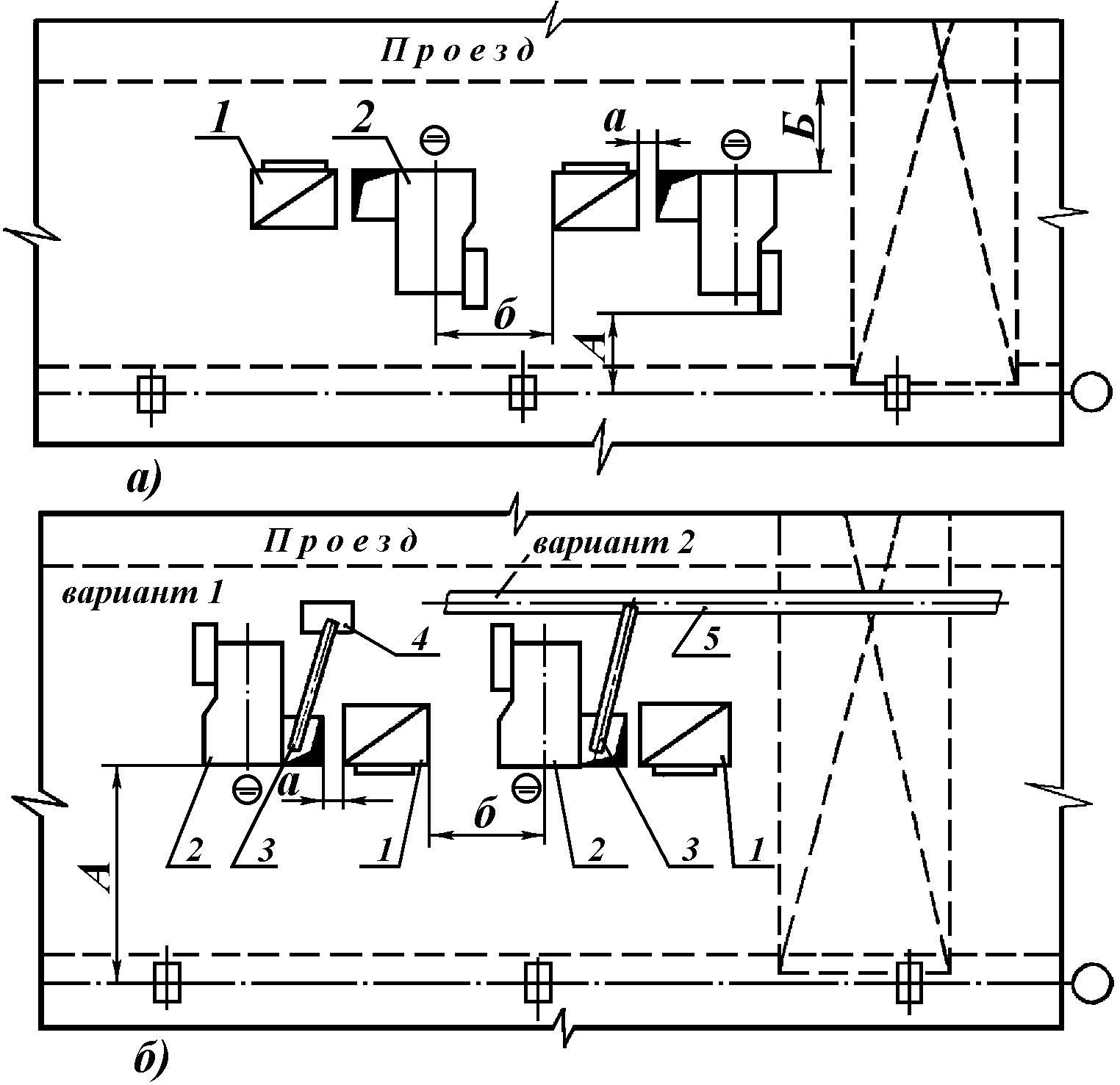

Рис.10. Схемы линий на базе КГШП: а – при поперечном расположении линий в пролете; б – при продольном расположении линий в пролете; 1 – индукционный нагреватель; 2 – транспортер; 3 – КГШП; 4 – обрезной пресс.

Рис.11. Планировка (компоновка) механизированной линии на базе КГШП с предварительной вальцовкой: 1 – заготовка; 2 – лоток накопитель; 3 – индукционный нагреватель; 4 – индуктор; 5 – склиз; 6 – транспортер; 7 – стол; 8 – КГШП; 9 – штамп; 10 – тара; 11 – педаль; 12 – приемник холодной заготовки; 13 – пневмотолкатель; 14 – пресс обрезной;

15 – ковочные вальцы; 16 – рабочий.

На рис.12 представлены схемы линий на базе ГКМ [1]. Около ГКМ с вертикальным разъемом матриц нагревательную установку следует размещать справа, а не слева, чтобы рабочему не приходилось делать лишних поворотов при подаче нагретых заготовок (прутков) в ГКМ. В определенных условиях возможен вариант размещения нагревательной установки слева.

Рис. 12. Схемы линий на базе ГКМ: а – фронт работы от проезда; б – фронт работы от стены или колонн; вариант 1 – сбор поковок в тару; вариант 2 – сбор поковок на общий пластинчатый транспортер; 1 – нагревательная печь (если заготовки мерной длины – индукционный нагреватель); 2 – ГКМ; 3 – транспортер; 4 – тара; 5 – пластинчатый транспортер.

Таблица 36

Линии на базе КГШП

Сила пресса, МН |

Расстояния, мм |

|||||

Коленчатый вал пресса |

|

|

||||

Параллелен фронту пресса |

Перпендикулярен фронту пресса |

|||||

|

|

|

|

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Поперечное расположение линий в пролете* |

||||||

10 16 25 40 63 |

4000 4500 6000 6500 7000 |

2500 3000 3500 4000 5000 |

4000 4000 4500 5000 6000 |

2500 2500 3000 3500 4000 |

7000 8000 9000 10000 12000 |

- - - - - |

Окончание таблицы 36

Продольное расположение линий в пролете** |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

10 16 25 40 63 |

4000 4500 6000 6500 7000 |

2500 3000 3500 4000 5000 |

4000 4000 4500 5000 6000 |

2500 2500 3000 3500 4000 |

10500 11000 13000 15000 16000 |

6000 6000 6500 8000 10000 |

Примечания. 1. Размер Г дан для расположения индукционного нагревателя перпендикулярно оси пролета (показано сплошной линией); при расположении индукционного нагревателя параллельно оси пролета (показано штриховой линией расстояние Г должно быть увеличено в соответствии с габаритами нагревателя. 2. При включении в состав линии ковочных вальцов расстояния б, б1 и Г должны быть увеличены в зависимости от типа и габарита вальцов. 3. При использовании на линиях роботов их грузоподъемность должна составлять: для прессов силой 1025 МН – 10 кг, для прессов 4063 МН – 40 кг. * См. рис.9, а. ** См. рис.9, б.

Рис.13. Планировка (компоновка) линии горячей штамповки на ГКМ поковок с длинной осью: 1 – индуктор; 2 – конвейер; 3 – стол; 4 – штамп; 5 – боковой ползун; 6 – главный ползун;7 – ГКМ; 8 – склиз; 9 – тара; 10 – приямок; 11 – индуктор с автозагрузкой; 12 – клещи-перекладчик; 13 – загрузочное автоматическое устройство; 14 – рабочий.

На рис.13 представлена схема расположения нагревательного устройства слева от ГКМ, а также вариант автоматизации межоперационной передачи [5].

Таблица 37

Линии на базе ГКМ

Сила ГКМ, МН |

Расстояние, мм |

|||

|

|

|

|

|

Фронт работы от проезда* |

||||

1,66,3 816 2031,5 |

2700 2700 3200 |

3000 3000 3000 |

1000 1000 1500 |

2800÷3300 4200÷5000 5500÷6000 |

Фронт работы от стенки** |

||||

1,66,3 816 2031,5 |

8200/6200 8200/6200 8200/6200 |

- - - |

1000 1000 1000 |

2800÷3800 4200÷5000 5500÷6600 |

Примечания. Размер А = 8200 мм при длине прутка до 6000 мм и А = 6200 мм при длине прутка до 1500 мм. * См. рис.12, а. ** См. рис.12, б.

Около КГШП лучше размещать нагревательную установку слева, так как последовательность ручьев в многоручьевых штампах осуществляется слева направо. Взаимное расположение нагревательных установок и оборудования должно обеспечивать наилучшие условия для автоматизации и механизации технологического процесса и вспомогательных работ.

На рис.14 и 15 представлены схемы (варианты) расположения оборудования и рабочих мест линий на базе паровоздушного штамповочного молота [5].

Рис.14. Схемы планировки оборудования и рабочих мест у паровоздушного штамповочного молота: а – в линию, б – с расположением обрезного пресса под углом, в – с расположением печи и обрезного пресса под углом; 1 – тара для заготовок; 2 – тара для поковок; 3 – тара для отходов; 4 – печь; 5 – монорельс с электроталью; 6 – молот; 7 – обрезной пресс; 8 – тара для поковок перед обрезкой облоя; 9 – транспортер.

Рис.15. Схемы линии на базе паровоздушно-штамповочного молота: 1 – тара для заготовок; 2 – индукционный нагреватель; 3 – молот; 4 – обрезной пресс; 5 – транспортер; 6 – тара для поковок; 7 – тара для облоя

Нагревательные печи обычно располагаются в одну линию с молотом с левой от него стороны, пресс для обрезки облоя – с правой от него стороны в линию или перпендикулярно к ней. Для паровоздушных молотов с массой падающих частей от 0,63 до 25 т расстояния принимаются следующими: от центра молота до стены – 10 м, между печью и молотом 0,82,0 м, между смежным оборудованием 13 м. При планировке молота следует учесть необходимость свободной площади перед молотом для забивки клиньев.

Таблица 38

Линии на базе паровоздушных штамповочных молотов

Масса падающих частей, т |

Расстояние, мм |

||||||

|

На монолитных фундаментах |

На виброизоляционных фундаментах |

|||||

|

|

|

|

|

|

||

|

|

Без манипулятора* |

|||||

0,63 1 2 3,15 5 |

6000 7000 7000 7500 7500 |

2000 2400 3000 3700 3900 |

3200 4000 4700 5700 6000 |

3700 4000 4200 5600 5600 |

3800 3400 4000 5200 5900 |

4300 5000 5700 6700 7500 |

3700 4000 4200 5600 5600 |

Примечание. * См. рис.14.

При планировке агрегата на базе КГШП следует учитывать то, что для демонтажа и монтажа пресса необходимо открытое пространство с боковой стороны пресса, поэтому пресс для обрезки нельзя устанавливать в одну линию с КГШП, он должен быть смещен вперед или назад. В табл.36 – 38, приведены расстояния между оборудованием [1].

Таблица 39

Данные для расчета цеховых складов в кузнечно-штамповочных цехах

Склады |

Материал, изделие и т.д. |

Способ хранения |

Средняя масса, т на 1 м2 площади, при высоте укладки, м |

Запасы в календарных днях |

||||

Производство |

||||||||

2 |

4 |

6 |

Массовое |

Крупносерийное |

Средне-, мелкосерийное и единичное |

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Металла |

Сортовой и фасонный прокат |

Стеллаж стоечный, стеллаж елочный, штабель |

3 |

- |

- |

3 |

5 |

7 |

Заготовок |

Заготовки мерной длины из сортового и профильного проката |

Стеллаж полочный, хранение в таре |

2,5 |

5 |

7 |

4 |

5 |

8 |

Стеллаж ячеечный, хранение в таре |

2 |

4 |

6 |

3 |

5 |

8 |

||

Штабель, хранение в таре |

3 |

6 |

- |

4 |

5 |

8 |

||

Промежуточный заготовок |

Заготовки мерной длины из сортового и профильного проката |

Хранение в таре в один ярус |

1,8 |

- |

- |

0,5 |

1 |

5 |

Промежуточный поковок перед термообработкой |

Полуфабрикат поковок |

Стеллаж полочный |

2 |

4 |

6 |

2 |

2 |

5 |

Штабель |

4 |

- |

- |

2 |

2 |

5 |

||

Окончание таблицы 39

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

То же, перед правкой и чеканкой |

То же |

Хранение в таре в один ярус |

1,8 |

- |

- |

1 |

1 |

1 |

Готовой продукции |

Поковки мелкие |

Стеллаж полочный |

2,3 |

4,6 |

6,9 |

10 |

12 |

15 |

Штабель |

3 |

- |

- |

10 |

12 |

15 |

||

Поковки средние |

Стеллаж полочный |

2,6 |

5,2 |

7,8 |

10 |

12 |

15 |

|

Штабель |

|

|

|

|

|

|

Примечания. 1. При поступлении всего металла в цеховой склад его вместимость должна рассчитываться по данным, приведенным в тексте. 2. Средняя масса металла и изделий из металла указана для стали. 3. Коэффициент использования общей площади склада при обслуживании напольным транспортом 0,250,3, а подвесным транспортом 0,30,4.

Участок термообработки поковок. Условно принимаем две печи отжига (газовые, камерного типа) и две печи нормализации (печи сопротивления, конвейерного типа) (см. выше).

Участок очистки от окалины. Характеристика и габариты оборудования взять из [4], в соответствии с технологией горячей штамповки деталей-представителей. Участок располагается у одной из продольных стен, в закрытом помещении, в соответствии с техникой безопасности.

Участок доделочных операций (холодная обрезка облоя, пробивка отверстий, правка, чеканка). Габариты оборудования можно взять из [3, 4, 17] или прил. 2.

Складское хозяйство. Склады производственных цехов разделяются на две группы. В складах первой группы хранятся материалы и изделия (заготовки, полуфабрикаты, незавершенное производство, готовая продукция (поковки) и пр.), непосредственно связанные с выпускаемой цехами продукцией. В складах второй группы находятся материалы и изделия, непосредственно не связанные с выпускаемой цехами продукцией, но обеспечивающие выпуск этой продукции. К таким относятся склады и кладовые с материалами и запасными частями для ремонта оборудования и оснастки, вспомогательных материалов, режущего инструмента, склады штампов и т.д. (табл.39).

Данные для расчета цеховых складов представлены в табл.39 и [1].

Площадь готовой продукции (перед вывозом) не должна превышать трехдневного объема выпуска цеха как кузнечно-штамповочного, так и листоштамповочного. Тара должна иметь такое устройство, чтобы была возможность ставить ее друг на друга с помощью штабелеров, что позволит экономить площади цеха.