- •Раздел 1

- •1.1. Организация проектирования и принятые допущения

- •1.2. Состав кузнечно-штамповочных и листоштамповочных цехов

- •1.2.1. Кузнечно-штамповочные цехи

- •1.2.2. Листоштамповочные цехи

- •1.3. Режимы и фонды времени работы оборудования

- •1.4. Понятия станкоемкости, трудоемкости

- •1.5. Расчет потребного количества оборудования, коэффициента загрузки оборудования

- •1.5.1. Разделение оборудования по назначению

- •1.5.2. Расчет оборудования

- •1.6. Определение состава и численности работающих

- •1.6.1. Общие положения

- •1.6.2. Определение числа основных производственных рабочих

- •1.6.3. Расчет количества вспомогательных рабочих по категориям

- •1.6.4. Определение состава инженерно-технических работников, счетно-конторского и младшего обслуживающего персонала цеха. Схема управления цехом

- •1.7. Определение количества основных и вспомогательных материалов

- •1.7.1. Определение количества основных материалов

- •1.7.2. Определение количества вспомогательных материалов

- •1.7.2.1. Кузнечно-штамповочные цехи

- •1.7.2.2. Листоштамповочные цехи

- •1.8. Подъемно-транспортные устройства

- •1.8.1. Классификация транспортных, подъемно-транспортных и погрузочно-разгрузочных устройств

- •1.8.2. Мостовые краны, кран-балки, электротельферы

- •1.9. Расчет расхода штампов

- •1.9.1. Штампы кузнечно-штамповочных цехов

- •1.9.2. Штампы для листоштамповочных цехов

- •1.9.3. Методика расчета массы рабочих частей штампов

- •1.10. Энергетика цеха

- •1.10.1. Энергоносители

- •1.10.2. Электроэнергия

- •1.10.3. Сжатый воздух

- •1.10.5. Вода

- •1.10.6. Топливо и другие источники энергии

- •1.10.7. Энергия на непроизводственные нужды

- •1.11. Проектирование цехов

- •1.11.1. Цех кузнечно-штамповочный

- •1.11.1.1. Определение площади цеха

- •1.11.1.2. Основные вопросы, непосредственно связанные с проектированием цеха

- •1.11.1.3. Компоновка площадей цеха

- •1.11.1.4. Вспомогательные службы и устройства цеха

- •1.11.1.5. Организация и механизация уборки и транспортировки отходов

- •1.11.1.6. Рабочая компоновка цеха автомобильного завода

- •1.11.2. Цех листоштамповочный

- •1.11.2.1. Определение площади цеха

- •1.11.2.2. Параметры зданий и компоновка цеха

- •1.11.2.3. Планировка цеха

- •1.11.2.4. Вспомогательные службы

- •1.11.2.5. Организация и механизация уборки и переработки отходов

- •1.11.2.6. Компоновка и планировка цеха для производства автомобилей

- •1.12. Производственная санитария и бытовые помещения

- •1.13. Алгоритм выполнения и содержание организационно – технической части

1.10.2. Электроэнергия

На крупный завод или в промышленный узел от общероссийской электросистемы подается электроэнергия напряжением 110 кВ, а частично напряжением 220 кВ. Ток трехфазный переменный частотой 50 Гц.

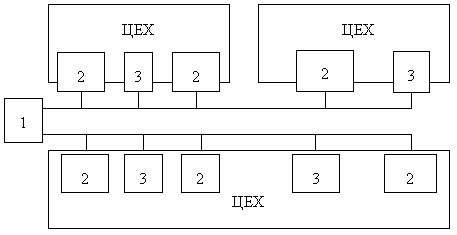

В узловой подстанции завода или промышленного узла 1 (рис.2) электроэнергия напряжением 110 и 220 кВ преобразуется в электроэнергию напряжением 10 кВ. Из узловой подстанции электроэнергия поступает в трансформаторные подстанции цехов и других объектов завода.

Рис.2. Схема подводки электроэнергии

В крупных цехах (корпусах) большей частью размещаются трансформаторные подстанции двух типов: силовые 2, в которых напряжение понижается до 380 В и служит для питания электродвигателей и других производственных установок, потребляющих электроэнергию, и осветительные 3, в которых напряжение понижается до 380/220 В и, следовательно, имеет нулевой провод [1]. Помимо освещения она может также использоваться для отдельных маломощных электродвигателей, сигнализации и т.д.

Общая установленная мощность токоприемников по цеху равна сумме мощностей всех отдельных токоприемников цеха.

При большом количестве потребителей электроэнергии подсчет мощности и расхода электроэнергии производят раздельно по участкам цеха, кроме того, потребителей можно разбить по группам (ножницы, прессы, индукционные нагреватели и т.п.).

Мощность токоприемников берут по паспортным данным и указывают в киловаттах (кВт). Для сварочного оборудования, где мощность в кВА (киловольт-ампер), мощность в кВт переводится по формулам [1]:

для однофазного тока

![]() ,

(38)

,

(38)

для трехфазного тока

![]() ,

(39)

,

(39)

где

![]() –

мощность кВт (активная мощность);

–

мощность кВт (активная мощность);

![]() –

мощность в кВ·А (полная мощность –

активная и реактивная);

–

мощность в кВ·А (полная мощность –

активная и реактивная);

![]() –

угол сдвига фаз между напряжением и

током.

–

угол сдвига фаз между напряжением и

током.

Потребляемая мощность всегда ниже установленной, так как не все оборудование используется одновременно и не полностью загружается на всю мощность.

Годовой расход электроэнергии рассчитывается по формуле [6]

![]() ,

(40)

,

(40)

где

![]() –

мощность каждого токоприемника в

отдельности, кВт;

–

действительный фонд времени работы

оборудования за год, час;

–

коэффициент спроса (коэффициент

одновременности);

–

мощность каждого токоприемника в

отдельности, кВт;

–

действительный фонд времени работы

оборудования за год, час;

–

коэффициент спроса (коэффициент

одновременности);

![]() –

средний коэффициент загрузки оборудования

в цехе.

–

средний коэффициент загрузки оборудования

в цехе.

Значения угла сдвига фаз между напряжением и током и коэффициент спроса приведены в табл.29 [1].

Таблица 29

Значения

и

![]()

Вид оборудования |

|

|

Кривошипные прессы силой, МН: |

|

|

< 1 |

0,25 |

0,65 |

< 4 |

0,30 |

0,65 |

4 |

0,35 |

0,65 |

Кривошипные горячештамповочные прессы, горизонтально-ковочные машины, молоты |

0,45 |

0,65 |

Прессы-автоматы |

0,70 |

0,65 |

Металлорежущие станки, различное вспомогательное оборудование ремонтных отделений и мастерских |

0,25 |

0,5 |

Сварочное оборудование |

0,45 |

0,35 |

Индукционные нагревательные установки высокой и повышенной частоты |

0,7 |

0,65 |

Нагревательные устройства и печи сопротивления, ванны, сушила и т.п. |

0,8 |

0,95 |

Переносной (ручной) механизированный инструмент с электроприводом |

0,20 |

0,50 |

Автоматические штамповочные линии |

0,55 |

0,65 |

Конвейеры и транспортеры, работающие непрерывно |

0,75 |

0,75 |

Мостовые краны, кран-балки, тельферы и другое подъемно-транспортное оборудование |

0,15 |

0,50 |

Вентиляционные установки (при приводе асинхронным электродвигателем), насосы, компрессоры, умформеры |

0,75 |

0,70 |

Освещение |

0,80 |

1,00 |

Расчет расхода электроэнергии можно укрупнено вычислить и по табл.30 и 31.

Таблица 30

Энергопотребление холодноштамповочных цехов и цехов горячей объемной штамповки на 1 тонну годового выпуска изделий

Цехи |

Электроэнергия |

Сжатый воздух, м3 |

Пар, т |

Вода, м3 |

|

Потребляемая мощность, кВт |

Расход, кВт·ч |

||||

1 |

2 |

3 |

4 |

5 |

6 |

Листовой штамповки: |

|

|

|

|

|

Крупной |

0,047 |

140 |

500 |

140 |

11 |

Средней |

0,05 |

150 |

600 |

150 |

14 |

Мелкой |

0,06 |

175 |

700 |

175 |

17 |

Окончание таблицы 30

1 |

2 |

3 |

4 |

5 |

6 |

|

Холодной объемной штамповки и холодной высадки |

0,2 |

540 |

450 |

135 |

18 |

|

Горячей объемной штамповки цветных металлов: |

|

|

|

|

|

|

алюминий и его сплавы |

1,171,33 |

31503600 |

21502250* |

150 |

911 |

|

магниевые сплавы |

1,171,33 |

31503600 |

27003150* |

150 |

2,73,6 |

|

медь и ее сплавы |

0,570,67 |

15302000 |

9001080* 1100018000** |

150 |

810 |

|

титан и его сплавы |

0,931,00 |

25002700 |

18002160* 2250031000** |

150 |

1318 1518 |

|

стали |

0,931,00 |

25002700 |

18002160* 2250031000** |

150 |

1318 1518 |

|

Примечания. * Давление 0,40,6 МПа избыточных для обдувки штампов и включения оборудования. ** Давление 0,70,8 МПа избыточных при работе на молотах

Таблица 31

Энергопотребление цехов горячей штамповки на 1 т выпуска стальных поковок

Наименование |

Средняя масса поковок, кг |

|||||||

1,0 |

1,12,5 |

2,64 |

4,16 |

6,110 |

10,125 |

25,140 |

>40,0 |

|

Электроэнергия |

||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Установленная мощность, кВт (числитель); расход энергии, кВт·ч (знаменатель) электроприводов технологического, вспомогательного и подъемно-транспортного оборудования |

||||||||

Цехи, оборудованные КГШП и прочим кузнечным оборудованием |

0,21 370 |

0,16 280 |

0,13 280 |

0,11 185 |

0,09 150 |

0,08 110 |

- |

- |

Цехи, оборудованные штамповочными молотами и прочим кузнечным оборудованием |

0,11 185 |

0,09 150 |

0,07 120 |

0,06 100 |

0,05 85 |

0,04 70 |

0,03 60 |

0,03 50 |

Окончание таблицы 31

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Установленная мощность, кВт (числитель), на нагрев заготовок под штамповку токами повышенной частоты индукционных нагревателей (числитель); расход энергии, кВт (знаменатель) |

0,32 750 |

0,30 700 |

0,28 650 |

0,26 600 |

0,25 560 |

0,24 480 |

0,23 460 |

0,22 400 |

|

|

Сжатый воздух давлением 0,6 МПа |

||||||||

Расход свободного воздуха на муфты включения, тормоза, прижимы, средства механизации, удаление окалины со штампов, м3 (при давлении сжатого воздуха 0,6 МПа) |

|||||||||

Цехи, оборудованные КГШП и прочим кузнечным оборудованием |

1450 |

1200 |

900 |

700 |

600 |

500 |

- |

- |

|

В том числе для сдувания окалины |

350 |

275 |

180 |

150 |

135 |

120 |

- |

- |

|

Цехи, оборудованные штамповочными молотами и прочим кузнечным оборудованием |

1300 |

1075 |

775 |

600 |

525 |

450 |

380 |

320 |

|

В том числе для сдувания окалины |

500 |

400 |

250 |

200 |

175 |

150 |

130 |

110 |

|

Для определения стоимости годового расхода электроэнергии необходимо полученное годовое потребление энергии умножить на существующую цену (на период разработки дипломного проекта цеха)

![]() ,

(41)

,

(41)

где

![]() –

цена 1 кВт электроэнергии.

–

цена 1 кВт электроэнергии.