- •Раздел 1

- •1.1. Организация проектирования и принятые допущения

- •1.2. Состав кузнечно-штамповочных и листоштамповочных цехов

- •1.2.1. Кузнечно-штамповочные цехи

- •1.2.2. Листоштамповочные цехи

- •1.3. Режимы и фонды времени работы оборудования

- •1.4. Понятия станкоемкости, трудоемкости

- •1.5. Расчет потребного количества оборудования, коэффициента загрузки оборудования

- •1.5.1. Разделение оборудования по назначению

- •1.5.2. Расчет оборудования

- •1.6. Определение состава и численности работающих

- •1.6.1. Общие положения

- •1.6.2. Определение числа основных производственных рабочих

- •1.6.3. Расчет количества вспомогательных рабочих по категориям

- •1.6.4. Определение состава инженерно-технических работников, счетно-конторского и младшего обслуживающего персонала цеха. Схема управления цехом

- •1.7. Определение количества основных и вспомогательных материалов

- •1.7.1. Определение количества основных материалов

- •1.7.2. Определение количества вспомогательных материалов

- •1.7.2.1. Кузнечно-штамповочные цехи

- •1.7.2.2. Листоштамповочные цехи

- •1.8. Подъемно-транспортные устройства

- •1.8.1. Классификация транспортных, подъемно-транспортных и погрузочно-разгрузочных устройств

- •1.8.2. Мостовые краны, кран-балки, электротельферы

- •1.9. Расчет расхода штампов

- •1.9.1. Штампы кузнечно-штамповочных цехов

- •1.9.2. Штампы для листоштамповочных цехов

- •1.9.3. Методика расчета массы рабочих частей штампов

- •1.10. Энергетика цеха

- •1.10.1. Энергоносители

- •1.10.2. Электроэнергия

- •1.10.3. Сжатый воздух

- •1.10.5. Вода

- •1.10.6. Топливо и другие источники энергии

- •1.10.7. Энергия на непроизводственные нужды

- •1.11. Проектирование цехов

- •1.11.1. Цех кузнечно-штамповочный

- •1.11.1.1. Определение площади цеха

- •1.11.1.2. Основные вопросы, непосредственно связанные с проектированием цеха

- •1.11.1.3. Компоновка площадей цеха

- •1.11.1.4. Вспомогательные службы и устройства цеха

- •1.11.1.5. Организация и механизация уборки и транспортировки отходов

- •1.11.1.6. Рабочая компоновка цеха автомобильного завода

- •1.11.2. Цех листоштамповочный

- •1.11.2.1. Определение площади цеха

- •1.11.2.2. Параметры зданий и компоновка цеха

- •1.11.2.3. Планировка цеха

- •1.11.2.4. Вспомогательные службы

- •1.11.2.5. Организация и механизация уборки и переработки отходов

- •1.11.2.6. Компоновка и планировка цеха для производства автомобилей

- •1.12. Производственная санитария и бытовые помещения

- •1.13. Алгоритм выполнения и содержание организационно – технической части

ПРЕДИСЛОВИЕ

Настоящее учебное пособие по проектированию цехов листовой и объемной штамповки студентами специальности 150201 «Машины и технология штамповочного производства» предназначено для повышения уровня подготовки специалистов и дает возможность качественного выполнения проектов цехов.

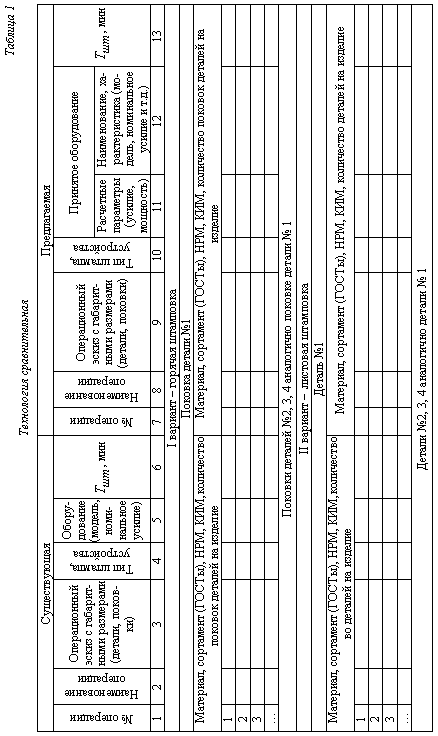

В первом разделе пособия перечислены исходные данные, необходимые для разработки проекта цеха. Приведена таблица сравнительной технологии существующего и предлагаемого технологических процессов.

Во втором разделе рассмотрены основные вопросы, связанные с организационно-технической частью проекта цеха. Даны описание и методика расчета в количественных единицах оборудования, основных и вспомогательных рабочих, а также других работников цеха; расчет основных и вспомогательных материалов, энергетических ресурсов и т.п.; приведены данные для проектирования кузнечно- и листоштамповочных цехов, типовые компоновочные и планировочные решения по размещению оборудования, складских и бытовых помещений и т.д. Ко второму разделу пособия также даны три приложения, в которых приводятся данные по производительности, габаритам, стоимости и ремонтной (механической и энергетической) сложности оборудования.

В третьем разделе рассмотрены основные вопросы, связанные с экономическим обоснованием проекта цеха. Описана методика экономического анализа эффективности спроектированного кузнечно- и листоштамповочного цеха. Приведены необходимые для расчетов данные по стоимости основных и вспомогательных материалов, тарифные ставки основных и вспомогательных рабочих, ИТР, СКП, МОП и другие данные. Рассмотрены методика расчета себестоимости продукции по изменяемым соответствующим статьям.

Дается заключительная таблица технико-экономических данных нового кузнечно- или листоштамповочного цеха.

«Проектирование кузнечно- и листоштамповочных цехов» является одной из завершающих дисциплин. Ее назначение состоит не только в изложении новых сведений, непосредственно относящихся к проектированию цехов, но и в обобщении и взаимной увязке ранее полученных студентами знаний применительно к проектированию цехов в процессе выполнения дипломного проекта.

Необходимые материалы должны разрабатываться в соответствии со строительными нормами и правилами (СНиП), ГОСТами, законодательством по охране природы, правилами техники безопасности, санитарии и гигиены, противопожарной безопасности, гражданской обороны, учитывать применительно к конкретным условиям нормы технологического проектирования.

Основным и важнейшим фактором, предопределяющим проектное решение промышленных объектов, является технологический процесс. Поэтому выбор оптимальных вариантов технологических процессов – это наиболее ответственная задача при разработке проекта цеха. Технологический процесс должен быть стабильным и вместе с тем гибким.

Для каждого конкретного случая оптимальный вариант технологического процесса и проектное решение могут быть выявлены на основании технико-экономических расчетов. Наилучшим при данных конкретных условиях будет тот проект нового или реконструируемого объекта, который при наименьших капитальных затратах обеспечивает наиболее низкую себестоимость продукции при высоком ее качестве. При этом должны быть обеспечены: возможно более короткие сроки окупаемости, высокая фондоотдача, рентабельность, производительность труда, экономное использование всех ресурсов и другие технико-экономические показатели, а также решены социально-экономические задачи и экологические вопросы. Расчет и проектирование цеха должны производиться только после выполнения технологической и конструкторской частей дипломного проекта.

ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ ЦЕХА

Исходными данными для проектирования кузнечно- и листоштамповочных цехов являются материалы, собранные студентами на преддипломной практике, а также результаты разработки нового более прогрессивного технологического процесса.

По каждой поковке (детали)-представителю необходимо иметь:

– рабочий чертеж детали;

– сравнительный технологический процесс (карту) с указанием трудоемкости и металлоемкости изготовления поковки (детали): штучное время, норма расхода, коэффициент использования металла и др.;

– экономические данные.

Карта сравнительной технологии (табл.1) составляется после выполнения технологической и конструкторской частей дипломного проекта на основе существующей заводской и новой разработанной технологий и является основой для проектирования цеха и дальнейших технико-экономических расчетов.

Для экономического анализа проектируемого цеха студенту необходимо взять на преддипломной практике следующие данные: стоимость основного технологического оборудования (прессы, молоты, ГКМ, нагревательные устройства и т.п.); стоимость основных материалов, используемых для производства поковок и деталей; стоимость энергоносителей (газ, пар, воздух, вода, электроэнергия), стоимость штамповой оснастки и т.д.

При

составлении табл.1 штучное время (![]() ,

мин) для существующей технологии берется

из заводских технологических карт, а

для предлагаемой (прогрессивной)

технологии определяется как величина

обратная производительности

технологического оборудования (линий)

,

мин) для существующей технологии берется

из заводских технологических карт, а

для предлагаемой (прогрессивной)

технологии определяется как величина

обратная производительности

технологического оборудования (линий)

![]() ,

(1)

,

(1)

где

![]() –

среднестатистическая производительность

–

среднестатистическая производительность

![]() -го

оборудования (прил.1).

-го

оборудования (прил.1).

Производительность нагревательных устройств, обрезных прессов, входящих в состав механизированной линии, берется по производительности основного штамповочного оборудования [1-4].

При

желании можно рассчитать

![]() по соответствующей литературе [7].

по соответствующей литературе [7].

Раздел 1

ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКАЯ ЧАСТЬ

1.1. Организация проектирования и принятые допущения

При проектировании цехов и заводов применяются в основном два метода [2]. Первый – метод укрупненного проектирования – основан на использовании средних, так называемых укрупненных показателей. Такими показателями, например для использования молотов или ковочных прессов, служат соотношения между поперечным сечением заготовок или массой поковок и массой падающих частей молотов, а для гидропрессов – соотношение между массой слитков и силой прессов, для листоштамповочных прессов – отношения массы и габаритов деталей к силе прессов. Для определения числа молотов и прессов применяются данные об их средней часовой производительности.

К этому же методу относится разработка проектов не по укрупненным показателям, а по показателям, выведенным из ранее детально разработанных проектов – аналогов заводов, предназначенных для производства той же или сходной с ней продукции. Результаты расчетов по таким показателям будут лучше отвечать требованиям проектируемого производства.

При наличии большого количества различных проектных материалов и показателей метод укрупненного проектирования является преобладающим при разработке проектных заданий.

Второй метод – метод детального проектирования – основан на более углубленной разработке отдельных частей и данных проекта и, в частности, на разработке в большей или меньшей степени подробных технологических процессов для всех или для большей части деталей, входящих в производственную программу цеха. Этот метод принимается при проектировании предприятий и цехов с новой или особо сложной технологией. При этом разработка технологических процессов ведется или для всех деталей, если их количество в номенклатуре цеха сравнительно невелико, или же для деталей-представителей.

В нашем случае, при дипломном проектировании, используется второй метод, точнее, все расчеты ведутся на основе технологий деталей-представителей. При этом все детали разбиваются на группы (считаем, что они условно уже разбиты на группы). В качестве детали-представителя отдельной группы принимается деталь, обладающая характерными особенностями всех деталей данной группы, к которым, в частности, относятся конфигурация, размеры детали, аналогичный технологический процесс изготовления на оборудовании одного типоразмера (силы) и т.д.

Для

расчетов принимаем годовую программу

выпуска изделий

![]() условно равной 100 тыс. шт. для

кузнечно-штамповочного цеха и 200 тыс.

шт. для листоштамповочного цеха. В каждое

изделие входят 34

детали-представителя. Приведенная

программа выпуска цехом

-й

детали-представителя рассчитывается

по формуле

условно равной 100 тыс. шт. для

кузнечно-штамповочного цеха и 200 тыс.

шт. для листоштамповочного цеха. В каждое

изделие входят 34

детали-представителя. Приведенная

программа выпуска цехом

-й

детали-представителя рассчитывается

по формуле

![]() ,

(2)

,

(2)

где

![]() –

количество деталей в группе

-й

детали-представителя;

–

количество деталей в группе

-й

детали-представителя;

![]() –

количество

-й

детали-представителя в изделии.

–

количество

-й

детали-представителя в изделии.

Приведенная программа выпуска деталей рассчитывается для того, чтобы студент научился разрабатывать проект цеха от программы (от потребностей рынка), а не наоборот. В дипломной работе предусматривается проектировать цехи по производству мелких и средних поковок (деталей). Характеристики таких цехов приведены в табл. 2 [2] и 3 [1].

Таблица 2

Характеристики кузнечно-штамповочных цехов

Цех |

Класс |

Группа |

Преобладающий техпроцесс |

Тип производства |

Максимальная масса поковки, кг |

Проектировочный годовой выпуск, т |

Характеристика отрасли машиностроения |

Кузнечно-штамповочный |

IV |

1 |

Штамповка |

Крупносерийный и массовый |

45 |

500020000 |

Производство мотоциклов, сельхозмашин, шарикоподшипников и др. |

2 |

То же |

То же |

150 |

- |

Тяжелое тракторостроение |

Таблица 3

Характеристики листоштамповочных цехов (цехи мелкой и средней штамповки)

Цех |

Габариты штампуемых деталей (площадь в плане), м2 |

Прессы |

Годовой выпуск, т |

Серийность производства (количество деталей на один пресс) |

Характеристика отраслей машиностроения |

|

Мелкие и особо мелкие детали |

средние детали |

|||||

Мелкой штамповки |

Особо мелкие 0,1 Мелкие 0,2 |

Мелкие и особо мелкие |

1000 |

5000 |

Массовое 5 Крупносерийное 20 |

Производство радиодеталей, приборов, мотороллеров, стиральных машин и других изделий |

Средней штамповки |

Средние 0,6 |

Средние |

5000 |

20000 |

||

Примечание. * Более подробная информация о классификации кузнечно- и листоштамповочных цехов дана в [1]; ** Разбивку листоштамповочных прессов по группам см. табл.4.

При проектировании принимаем, что группа состоит: для кузнечно-штамповочного цеха из 25 деталей, если четыре детали-представителя, и 35 деталей, если три детали-представителя; для цеха листовой штамповки – 35 и 50 шт., соответственно.

Пример 1. Допустим, что кузнечно-штамповочный цех выпускает поковки, разбитые на четыре группы, т.е. четыре детали-представителя. В каждом изделии по две -й детали-представителя. Приведенная годовая программа выпуска кузнечно-штамповочным цехом -й детали-представителя будет равна

![]() =

100000252

= 5000 тыс. шт. = 5 млн. шт.

=

100000252

= 5000 тыс. шт. = 5 млн. шт.

Пример 2. Допустим, что листоштамповочный цех выпускает детали, разбитые на три группы, т.е. три детали-представителя. В каждом изделии по одной -й детали-представителю. Приведенная годовая программа выпуска листоштамповочным цехом -й детали-представителя будет равна

= 200000501 = 10000 тыс. шт. = 10 млн. шт.

Таблица 4

Разбивка листоштамповочных прессов по группам [1]

Группы прессов |

Прессы силой, МН |

|||||

Механические |

Автоматы многопозиционные |

Винтовые |

Гидравлические |

|||

Однокривошипные |

Двух-, четырехкривошипные |

Одностоечные |

Рамные простого действия |

|||

Особо мелкие |

0,25 |

- |

1,6 |

- |

0,25 |

- |

Мелкие |

0,41,6 |

- |

2,58 |

0,41,6 |

0,41,6 |

- |

Средние |

26,3 |

12,5 |

1020 |

26,3 |

26,3 |

2,56,3 |

Примечание. Прессы двойного действия входят в соответствующую группу прессов по силе вытяжного ползуна.

При разработке технологических процессов следует ориентироваться на то, что ведущее оборудование кузнечно-штамповочного цеха должно быть не более: КГШП – 40000 кН, молот – 5 т, ГКМ – 12500 кН. Для листоштамповочных цехов необходимо ориентироваться на табл.4.