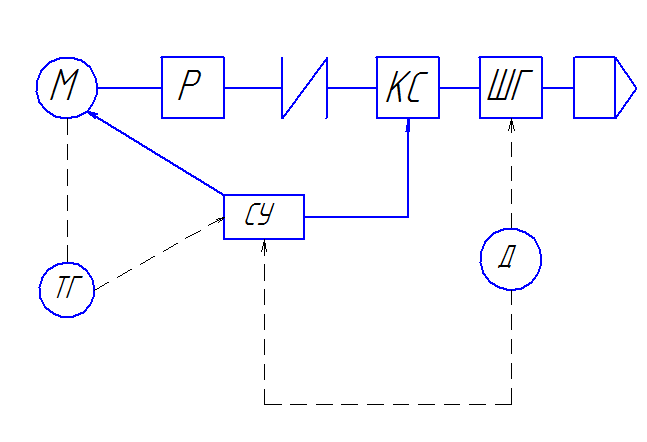

Структура привода главного движения.

М – двигатель; Р – редуктор; КС – коробка скоростей; ШГ – шпиндельная группа; СУ – система управления; Д – датчик скоростных перемещений; ТГ – Тахо – генератор

29. Зубострогальный станок модели 526 является полуавтоматом, работающим по методу обкатки, и предназначен для чернового и чистового нарезания конических зубчатых колес с прямыми зубьями. Режущим инструментом являются зубострогальные резцы .

Для уяснения принципа работы станка представим себе металлическое колесо, так называемое производящее колесо (рис. 2), по которому перекатывается коническая заготовка (нарезаемое колесо) из идеально пластичного материала так, что ее начальный конус катится по начальному конусу производящего колеса без скольжения. При этом металлические зубья производящего колеса выдавят в теле заготовки впадины. После полного оборота заготовки вокруг своей оси на ней образуется зубчатый венец.

Возвратно-поступательное движение резцов

Ползуны, несущие резцы, получают движение от электродвигателя (N=3 кВт) через зубчатые передачи 15-45, 25-25, 25-25, А - В, 19-43 и на кривошипный диск, с которым соединены ползуны (рис. 6).

Так как радиус r вращения кривошипного пальца диска D1 (рис.7.) при любом его положении в прорези всегда меньше радиуса R диска D2, то при вращении диска D1 диск D2 будет совершать качательное движение. При движении одного резца вперед другой будет двигаться назад.

Скорость резцов переменная, но с достаточной для практики точностью расчеты можно производить по средней скорости:

откуда

где nдв.ход - число двойных ходов резца в минуту; l - длина хода резца в мм.

Рис.7. Схема кривошипно-шатунного механизма станка 526

Найденное таким образом число двойных ходов устанавливается при помощи сменных колес А и В, передаточное отношение которых определяется из уравнения кинематической цепи главного движения.

Условием настройки будет nэд nдв.ход.

откуда

откуда

,

,

Длина хода ползунов с резцами устанавливается регулировочным винтом, вмонтированным в диске D1 (см. рис. 21). Наименьшая длина l обычно принимается равной:

l = b + 7 мм,

где b - длина нарезаемого зуба в мм; 7 мм - величина перебега резцов (на выходе 2 мм и на входе 5 мм).

Сумма чисел зубьев: А + В = 72

К станку прилагается девять пар сменных колес (табл. 1), обеспечивающих получение 15 чисел двойных ходов в минуту в пределах 85442.

Длина хода резцов зависит также от угла ° между направляющими ползунов. К станку прилагают специальный градуированный ключ и таблица, по которым и определяют положение кривошипного пальца с учетом угла °. Величина угла ° зависит от характера и способа строгания и достигает 8°.

При

черновом нарезании с одинарным делением

угол °

определяется по формуле:

где Sx - толщина зуба нарезаемого колеса по хорде делительной окружности в мм; h" - высота ножки зуба нарезаемого колеса в мм; ° - угол зацепления в град., при °=20° (tg o=0,36397), при ° = 15° (tg °=0,26795); L - длина образующей делительного конуса нарезаемого колеса в мм; - добавочный угол, обеспечивающий оставление припуска на двух сторонах зуба(для чистового нарезания):

где

-

припуск под чистовое нарезание на

каждую сторону зуба.

-

припуск под чистовое нарезание на

каждую сторону зуба.

Обычно величину выбирают равной 0,51 мм или более точно по таблицам.

При

чистовом нарезании величина угла

определяется по формуле: