15. Методы нарезания прямозубых цилиндрических и косозубых колес(винтовых). 1)ПЦК можно нарезать на фрезерном(горизонт, вертикал)станке с применением модульных фрез и делительной головки. Это способ копирования. 2)Нарезание зубьев методом обкатки на зубофрезерном станках(более современно). При нарезании ПЦК червячная фреза устанавливаеться к торцевой плоскости заготовки под углом "альфа" равным углу подъема витков фрезы. Фреза вращаеться и перемещаеться сверху вниз. Заготовка вращается со скоростью K/Z оборотов на один оборот фрезы. K-число заходов фрезы. 3)при нарезании колеса с винтовыми(косыми) зубьями фреза устанавливаеться под углом "гамма"="бетта"+/-"альфа", где "бетта" - угол наклона зуба колеса;"+" если "альфа" и "бетта" разноименные; "-" - если одноименные. 4)Нарезание колес на зубодолбежных станках. Долбяк имеет форму сходную с зубчатым колесом, находящимся в зацеплении с обрабатываемой заготовкой или - форму зубчатой рейки в случае зацепления рейки с обрабатываемым колесом. при обработке долбяк получает возвратно-поступательное движение и вращение(делительное движение), при этом заготовка вращаеться со скоростью Zдолбяка/Zколеса оборотов на один оборот долбяка. кроме этого, долбяк получает радиальное движение(движение врезания). Для нарезания косозубых колес применяються косозубые долбяки, которые с помощью копиров, получают дополнительное винтовое движение относительно заготовки. Ценность долбяка-он же не заменим для нарезания колес с внутренним зацеплением. Станки работающие зуборезной гребенкой, называються зубострогальными, применяються реже.

2.Движение в станках Формообразующее движение. Является движением резания. Если в станке 2 формообразующих движения, то одно из них, имеющее большую скорость, является движением скорость резания, или главным, а другое – движением подачи.

Главное движение может осуществляться заготовкой или инструментом и обеспечивает процесс снятия стружки. На главное движение расходуется основная часть мощности привода. На токарном станке – это вращение заготовки, на сверлильном и фрезерном – сверление инструмента. При токарной обработке скорость глав. движения:

V = d3n3/1000 м/мин d3 – диаметр заготовки мм, n3 – частота вращения мин-1. При шлифовании: V = dШnШ / 100060 м/с, dШ – диаметр шлифовального круга, nШ – частота вращения шл. круга.

Движение подачи – обеспечивает непрерывность процесса снятия стружки. Это движение резца на токарном станке, поступательное перемещение сверла или фрезы.

Установочное движение – движение инструмента или заготовки необходимое для их перемещения в такое положение, в кот. можно обработать поверхность требуемого размера. Например, поперечное установочное на размер диаметра перемещение резца на токарном станке. Если при установочном движении происходит резание материала или металла, такое движение называют движением врезания.

Делительное движение. Необходимо для обеспечения равномерного расположения на заготовке одинаковых обрабатываемых поверхностей.

Движение управление. Совершают органы управления, регулирования, согласования всех рабочих и вспомогательных движений. К органам управления относятся муфты, реверсивные механизмы, распределительные валы с кулачками и т.д.

Вспомогательное движение. Не участвует в процессе снятия стружки, но необходимо для подготовки станка к работе. Это установка зажим-разжим транспортирования заготовки, подвод-отвод инструмента, автоматический поиск и смена инструмента, охлаждение, смазка, удаление стружки, правка инструмента, активный контроль точности обработки.

3-4 Формообразование поверхностей деталей Тела деталей машин ограничены геометрическими поверхностями, полученными при обработке. Это в основном плоскости, цилиндры, сферические, резьбовые, винтовые поверхности и др. Любую поверхность можно представить как след движения одной линии (образующей) по другой (направляющей). Обе эти линии называют производящими, причем образующая может быть направляющей и наоборот.

На станке производящие линии образуются материальными точками и режущими кромками инструмента и заготовки за счет этих согласованных относительных движений. Эти движения называется формообразующими. В зависимости от способа образования производящей линии эти движения могут быть простыми и сложными. К простым относится вращательное В и прямолинейное П. К сложным относятся такие, кот. возникают в результате сложения двух и более простых движений.

Методы образования поверхностей деталей

Метод копирования. Режущая кромка инструмента совпадает по форме с одной из производящих линий. Например, при обработке цилиндрического колеса модульной фрезой контур режущей кромки фрезы совпадает с профилем впадин и воспроизводит образующую линию. Направляющая – прямолинейное движение заготовки вдоль своей оси. Для обработки последующих впадин необходимо совершить делительное движение Д.

Метод обката (огибания). Образующая линия получается в результате её огибания режущей кромкой инструмента, которая является касательной к образующей при различных положениях инструмента. При обработке зубчатой рейки инструмент имеет форму зубчатого колеса (долбяк). Имеется 2 формообразующих движения создания образующей лини: поступательное движение заготовки П и вращательное инструмента В. Простое прямолинейное перемещение долбяка П2 вдоль его оси, создающее направляющую линию.

Метод следа. Образующая получается как след движения точки А (вершины режущей кромки инструмента) Например, при токарной обработке образующая – это след движения вершины резца, а направляющая – вращения заготовки.

Метод касания. Образующая линия является касательной к ряду геометрич. вспомогательных линий, образованных реальными точками движущейся режущей кромки инструмента. Этот метод характерен для обработки при использовании многолезвийных инструментов таких, как шлифовальный круг, фреза.

1. Обозначения станков Станки обозначают с помощью буквенных и цифровых индексов. Например, токарный винторезный станок с ЧПУ: 16К20ПФ3

1 – токарная группа. 6 – тип токарный 20 – высота центров в см над станиной П – класс точности Ф3 – контурная система ЧПУ (Ф2 - позиционная, Ф4 – комбинированная)

Классификация станков Осуществляется по ряду признаков:

По технологическому признаку и виду обработки стали подразделяются на 9 групп и 9 типов.

По степени универсальности:

А) универсальные – для изготовления широкой номенклатуры изделий в условиях от единичного до массового производства. Бывают с ручным или программным управлением. В том числе гибкие производственные модули (ГПМ), Обеспечивающие полностью автоматический цикл обработки и контроля без участия человека.

Б) специализированные – для обработки деталей узкой номенклатуры часто с полной автоматизацией цикла обработки. Используются с редкой переналадкой н новую деталь. Чаще в крупносерийном и массовом производстве.

В) специальные для обработки одной детали в условиях крупносерийного и массового производства.

Г) автоматическая линия – система, состоящая из нескольких последовательно расположенных в соответствии с ходом тех. процесса станков-автоматов, связанных общим транспортом и системой управления.

По размерам. Станки определённой группы и типа образуют размерные ряды, в которых за каждым размером закреплен определенный диапазон размеров обрабатываемых деталей. Фактически размерные ряды определяются по основному размеру рабочего пространства станка. Для токарного станка это наибольший размер заготовки. Для фрезерных станков – ширина стола. В зависимости от массы: – Легкие (до 1 тонны) – Средние (1 – 10тонн) – Тяжелые (свыше 10 тонн)

По точности: – нормальной точности Н, – повышенной П,

– высокой В, – особо - высокой А, – особо точные С.

При переходе от класса к классу допуск уменьшается в 1,6 раз.

По степени автоматизации:

– автоматы – все движения автоматизированы

– полуавтоматы – автоматические станки, в которых часть движений не автоматизирована – станки с ручным управлением.

17. Цепь обката(делительная цепь) зубофрезерного станка связывает вращение стола с заготовкой и вращение шпинделя по схеме(5327): шпиндель - червячная передача 31/6 - цилиндрич. передача 52/52 - две конические передачи с i=1 - цил. передача 40/62 - дифференциал-сменные колеса e/f - гитарах - червячная передача 1/80 - стол. За счет сменных колес e и f и гитарных устанавливаеться необходимое вращение стола на 1 оборот шпинделя.

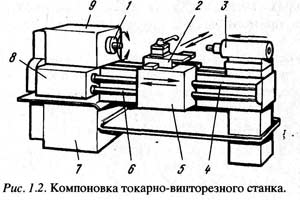

8.Компоновка

и осн. узлы токарного станка.Станки

с ручным управлением в подавляющем

большинстве случаев имеют горизонтальную

компоновку, удобную для обслуживания

и наблюдения за зоной обработки. На

рис. 1.2 показаны важнейшие узлы станка.

Обрабатываемая

заготовка, закрепленная в патроне 1,

получает вращение от коробки скоростей,

расположенной в шпиндельной (передней)

бабке 9, связанной ременной передачей

с приводным двигателем, обычно

расположенным в тумбе станины 7.

Инструмент, устанавливаемый в

резцедержателе,, закрепленном на

суппорте 2, получает продольное и

поперечное перемещение через коробку

подач 8 и фартук 5. При нарезании резьбы

резцом продольное перемещение суппорта

осуществляется от ходового винта 4, для

остальных операций используется ходовой

валик 6 и зубчатая рейка; задняя бабка

3 служит для поддержания длинных

заготовок, а также иногда для закрепления

и перемещения осевого инструмента,

предназначенного для обработки

центральных отверстий. Основными

параметрами токарно-винторезных

станков, определяющими его рабочее

пространство, являются наибольший

диаметр D (рис. 1.3) обрабатываемой

заготовки, устанавливаемой над станиной,

и наибольшее расстояние между центрами

передней и задней бабки, которое

ограничивает наибольшую длину

обрабатываемой заготовки.

Обрабатываемая

заготовка, закрепленная в патроне 1,

получает вращение от коробки скоростей,

расположенной в шпиндельной (передней)

бабке 9, связанной ременной передачей

с приводным двигателем, обычно

расположенным в тумбе станины 7.

Инструмент, устанавливаемый в

резцедержателе,, закрепленном на

суппорте 2, получает продольное и

поперечное перемещение через коробку

подач 8 и фартук 5. При нарезании резьбы

резцом продольное перемещение суппорта

осуществляется от ходового винта 4, для

остальных операций используется ходовой

валик 6 и зубчатая рейка; задняя бабка

3 служит для поддержания длинных

заготовок, а также иногда для закрепления

и перемещения осевого инструмента,

предназначенного для обработки

центральных отверстий. Основными

параметрами токарно-винторезных

станков, определяющими его рабочее

пространство, являются наибольший

диаметр D (рис. 1.3) обрабатываемой

заготовки, устанавливаемой над станиной,

и наибольшее расстояние между центрами

передней и задней бабки, которое

ограничивает наибольшую длину

обрабатываемой заготовки.

Диаметр D приблизительно равен удвоенной высоте центров Н, измеряемой от горизонтальной плоскости направляющих. Важным размером станка является также наибольший диаметр обрабатываемой заготовки, устанавливаемой над суппортом Dt. По максимальному диаметру токарно-винторезные станки выпускаются в пределах размерного ряда с ф = 1,25 от 100 до 6300 мм. Станки с одним и тем же диаметром могут иметь различные межцентровые расстояния, которые в тяжелых станках доходят до нескольких десятков метров. При правильной эксплуатации на станках среднего размера нормальной точности могут быть получены поверхности по 8...7 квалитету точности с шероховатостью Ra не более 3,2...1,6 мкм. На специальных особо точных токарных станках при применении инструмента из монокристаллических алмазов можно получать поверхности с погрешностью формы, определяемой десятыми долями мкм и шероховатостью Rz до тысячных долей мкм.

35. Правило построения структурной сетки: 1)Структ. сетка строиться с целью получения графического изображения структуры привода, а также получения некоторых исходных дынных для построения ГЧО. 2)Для ее построения должна быть известна структурная формула привода(Формула называющая структуру привода в аналитическом виде). 3)Стр. сетка строится симметрично(в отличи от ГЧО). Вертикально на одинаковом расстоянии друг от друга проводяться линии валов в приводе главного движения. Горизонтально проводим столько линий сколько передач в приводе главного движения. На структурной сетке обозначаються частоты вращения шпинделя в буквенном виде(чисел в сетке нет). На сетке лучами изображают передаточные отношения в каждой группе передач.В 1 группе передач лучи характеризуют передаточные отношения, расходяться на количество интервалов равное количеству передач в предидущей группе. Таким образом сетка для дальнейших построений ГЧО дает кол-во интервалов между лучами в каждой из групп, кол-во передач в каждой группе, кол-во валов в приводе и количество скоростей.

36. Построение ГЧО: 1)Построение производят с учетом построенной структурной сетки. 2)Каждая из горизонтальных линий на ГЧО означает конкретную частоту вращения. 3)Каждый из лучей характеризует конкретную величину вращения. 4)Лучи отклоняющиеся от горизонтали вверх означают повышающее передаточное отношение, вниз - понижающее, горизонтально - передаточное отношение = 1.

Передаточное отношение (1/Ф) меньше или равно (i) меньше или равно (2). Пониженное i = 1/(ф в X), повышенное i = (Ф в x), где x - перепад количества интервалов.

26. Круговая подача - величина в мм. По дуге делительной окружности поворота долбяка за один двойной ход. Sкр (мм/дв.ход). Расчетное перемещение для цепи круговой подачи: 1дв.ход---Sкр. УКБ: 1*...*...*...* (A/B = iSкр)*...*(п*m*Zg -Длинна дуги делит окружности)=Sкр. iSкр = (A/B) = (Sкр/...) - Расчетная формула цепи круговой подачи.

Цепь радиального врезания. Радиальное врезание необходимо для плавного вхождения инструмента в заготовку на определенном ее участке. Этот участок(дефектный)будет обработан на полной глубине зуба за счет круговой подачи. Цепь радиального врезания имеет кулачок К1 один из участков кот. оформлен по архимедовой спирали, кот может быть одно,двух, трех проходным. УКБ: 1*...*((a1/b1)*(c1/d1)-iSр ГИТАРЫ)*...*(H-Параметр кулачка) = Sр.

17.-18 Цепь обката(делительная цепь)зубофрезерного станка связывает вращение стола с заготовкой и вращение шпинделя по схеме(5327): шпиндель - червячная передача 31/6 - цилиндрич. передача 52/52 - две конические передачи с i=1 - цил. передача 40/62 - дифференциал-сменные колеса e/f - гитарах - червячная передача 1/80 - стол. За счет сменных колес e и f и гитарных устанавливаеться необходимое вращение стола на 1 оборот шпинделя.

Цепь вертикальной подачи зубофрезерного станка(5327)сообщает вертикальное движение суппорту при помощи ходового винта по схеме: стол - черв. подача - гитара подач-цилиндр. передача-коническая передача-цилиндрическая передача-червячная передача - вертикальный ходовой винт. За счет настройки гитары X2 обеспечиваеться необходимая подача фрезы. Вертикальная подача служит для нарезания прямозубых и косозубых колес. Радиальная подача стола (она входит в цепь подач) служит для нарезания червячных колес.

38. Сложенные структуры привода: Позволяют получать необходимое количество скоростей на шпинделе путем сложения количества скоростей реализуемых по короткой кинематической цепи с кол-ом скоростей получаемых по более протяженной кинематической цепи. По короткой кин. цепи приемущества: Позволяет уменьшить количество перед. механизмов, что повышает КПД и снижает нагрузку.; Как правило количество скоростей полученных по короткой кин. цепи закрывает верхнюю часть диапазона регулирования. Болеее высокие частоты вращения. Большее количество звеньев работает. Переборная группа - пара передач постоянных позволяет снизить частоты вращения на шпинделе. Структурная сетка для сложенной структуры строиться отдельно для короткой и длинной кин. цепей. ГЧО строиться обычным образом. Необходимо отметить что постоянная передача обеспечивающая подачу движения на шпиндель по короткой кин цепи не должна иметь узлов с промежуточными валами.

8.Компоновка и осн. узлы фрезерного станка На станине смонтированы все основные узлы станка. Внутри станины размещены шпиндельный узел и коробка скоростей. Для поддержания оправки с фрезой служит хобот с серьгами (подвесками). По вертикальным направляющим станины перемещается консоль, несущая коробку подач. По направляющим консоли в поперечном направлении движутся салазки с поворотным устройством, которое несет продольный стол и позволяет поворачивать стол вокруг вертикальной оси на 45° в обе стороны, благодаря чему стол может перемещаться в горизонтальной плоскости под разными углами к оси шпинделя. Крутящий момент от двигателя посредством коробки передач передаётся на шпиндель - полый вал в верхней части станины. В передний торец шпинделя вставляется оправка и закрепляется штревелем - стержнем, закреплённым в шпинделе. Оправка обычно стержень имеющий коническое посадочное место-конус Морзе, воспринимающий вращение от шпинделя; на оправку одеваются фреза и фиксирующие её кольца, зажимаются гайкой. Жёсткость оправки поддерживается подвеской.

13. Зубофрезерный станок (рис. 365) предназначен для нарезания цилиндрических прямозубых, косозубых, а также червячных колес.

Основными узлами зубофрезерного станка являются: станина 1; неподвижная стойка 3; стол 2; поддерживающий кронштейн 4; верхняя поперечина 5; фрезерный суппорт 6; подвижная стойка 7; автоматический выключатель вертикальной подачи 8; гитара деления 10; гитара подач 9; гитара дифференциала 11 и гитара скоростей вращения фрезы (на рис. 365 не видна, так как находится с противоположной стороны).

К станку прилагается дополнительный (протяжный) суппорт, позволяющий производить нарезание червячных колес с осевой (тангенциальной) подачей фрезы.

19. Дифференциальная цепь сообщает дополнительное вращение заготовке колеса и производит алгебраическое суммирование ± Δ дополнительного и основного вращательных движений, сообщаемых столу станка (заготовке).

Эта кинематическая цепь используется при нарезании колес с косыми (винтовыми) зубьями, а также при нарезании червячных колес с тангенциальной подачей. При нарезании косозубых цилиндрических колес кинематическая связь осуществляется из следующего условия: за T/tх ּ в — оборотов винта вертикального перемещения фрезерного суппорта заготовка колеса, установленная на столе станка, должна получить один дополнительный оборот (здесь Т — шаг винтовой линии зубьев нарезаемого колеса, a tx ּ в — шаг винта станка для вертикального перемещения фрезерного суппорта).

Геометрический смысл указанной связи иллюстрируется разверткой винтовой линии на плоскость (рис. 367), которая показывает, что при нарезании косозубого колеса направление перемещения червячной фрезы определяется как результат сложения двух перемещений: вдоль оси колеса и по линии начального цилиндра. Здесь также видно, что при осевом перемещении, равном Т, перемещение по развертке начального цилиндра равно πd. Это является наглядным доказательством сформулированного выше условия.

Рис. 367. Развертка винтовой линии.

Уравнение кинематического баланса цепи дифференциальной настройки имеет следующий общий вид:

T/tx ּв ּ i5 ּ iдиф ּ iо ּ iд ּ iдел = дополнительному обороту заготовки.

где i5 — передаточное отношение всех постоянных кинематических пар от винта вертикального перемещения фрезерного суппорта до вращения стола станка в цепи дифференциальной настройки; iдиф — передаточное отношение сменных зубчатых колес гитары дифференциала.

Кинематическая связь между гайкой винта вертикальной подачи и столом осуществляется по следующей цепи: от однозаходного винта с шагом tx ּв = 10, через червячную пару 30/5, вал XX, червячную пару 20/4, вал XIX, конические колеса 16/1, вал XVIII, коническую пару 19/19, зубчатые колеса 36/45, вал XV, iдиф вал XVI, червячную пару 1/30, iд, вал X, iо, вал XI, iдел, вал XII, червячную пару 1/96 на вал, вращающий стол с заготовкой.

Подставив значения кинематических пар в уравнение баланса цепи дифференциальной настройки, получим

![]()

Для цепи дифференциальной настройки значения iд = 2, а

iдел = 24k/ iо ּZ.

Шаг винтовой линии зуба (Тшаг) можно представить следующим выражением (см. рис. 367):

![]()

где tо — окружной шаг; tн — нормальный шаг; mн — нормальный модуль; β — угол наклона зуба нарезаемого колеса.

Решая относительно iдиф, получим окончательный вид настроечной формулы:

iдиф = 25 sin β/πmнk … ,где k — число заходов червячной фрезы.

Зная iдиф, подбирают сменные зубчатые колеса гитары дифференциала:

iдиф = c/d ּ h/u ...

Для ускоренных перемещений (в нерабочем состоянии) подвижной стойки и фрезерного суппорта в кинематическую схему включен особый привод от фланцевого электродвигателя N = 1 квт с nэд = 1400 об/мин.

Ускоренное перемещение стойки (рис. 366) осуществляется по следующей цепи: зубчатые колеса 16/42, вал XV, зубчатые колеса 45/36, конические колеса 19/19, вал XVIII, конические колеса 16/16, вал XIX, червячная пара 4/20, вал XX, зубчатая пара 10/20, вал XXI, червячная пара 4/20, вал XXII, зубчатые колеса 10/20, вал XXIII, конические колеса 20/25 и на однозаходный винт с шагом tx ּв = 10 мм.

Ускоренное перемещение фрезерного суппорта до вала XX осуществляется по той же цепи, а затем через червячную пару 5/30 на однозаходный винт с шагом tв ּ x = 10 мм.

23. Универсальный зубодолбежный станок 5В150 предназначен для нарезания зубьев на цилиндрических шестернях внутреннего и наружного зацепления диаметром до 800 мм и модулем до 12 мм как с открытыми, так и закрытыми венцами (блок-шестерни). На станине 1 (рис. 28) и внутри нее размещены основные узлы станка: стол 2 с механизмом отсчета оборотов заготовки 3, механизм врезания 4, стойка 5, коробка радиальных подач 6, суппорт 7, пульт управления 8 и гитара деления 9. Нарезаемое колесо крепится на горизонтальной планшайбе стола станка при помощи специального приспособления. Для выверки биения заготовки планшайба может вращаться ускоренно от отдельного привода. Стол может перемещаться по горизонтальным направляющим станины ускоренно от отдельного привода для ориентировочной установки в исходное положение; замедленно от руки для точной установки в исходное положение и для врезания долбяка в заготовку; механически (радиальная подача) для врезания долбяка в заготовку на заданную глубину. Станок работает по замкнутому автоматическому циклу, причем после пуска станка начинается одновременное движение долбяка, обкат и радиальная подача. По достижении долбяком заданной глубины процесс врезания автоматически прекращается, после чего планшайба стола делает один полный оборот.

24-27 Главное движение (рис. 29) осуществляется от трехскоростного электродвигателя 1 через клиноременную передачу 2—3, зубчатую пару 4 — 5, сменные колеса гитары скоростей а — b и колеса 8—9. Колесо 9 является одновременно кривошипом, преобразующим вращательное движение в поступательное движение ползуна, на котором крепится долбяк. Автоматическое переключение скоростей резания при двухпроходном цикле производится установкой в соответствующее положение рукояток на пульте управления.

К станку придают три пары сменных колес a-b с постоянной суммой зубьев. В нижней части суппорта имеется устройство с эксцентриковым валом (на схеме не показано) для отвода долбяка при холостом ходе.

Цепь обката связывает вращение заготовки и инструмента. Эта связь осуществляется от стола 69 через червячную пару 33—34, гитару обката d1-c1, b1-a1, коническую пару 32—31, конический реверсивный механизм 28—27 и далее на червячную пару 26—25, которая осуществляет согласованное со столом 69 вращение ползуна с долбяком.

Круговая подача согласовывает возвратно-поступательное движение ползуна через кривошипный механизм 47, зубчатые колеса 9—8, 6—7, цепную передачу 10-11, колеса 12-13 или 14-15 или 16—17, 18—19, сменные колеса гитары круговых подач a3 и b3, вал III, конические колеса 30-29, 28—27, вал II и червячную пару 26-25 с круговым движением ползуна.

Движение радиальной подачи осуществляется от реверсивного электродвигателя 40, зубчатые передачи 41-42, червячную пару 43—44, муфту 45, сменные колеса гитары а2- b2, колеса 48-49, червячную пару 57-58 и винт 67. При рабочей подаче муфта 55 выключена, а муфта 45 включена. Переключение муфт 45 и 55 сблокировано таким образом, что при включении одной муфты другая выключается. При реверсе двигателя 40, для быстрого отвода стола движение передается через зубчатые колеса 41—42, муфту 55, конические колеса 47—56, червячную пару 57 — 58 и винт 67. Ручное перемещение стола осуществляется через валик 52 и колеса 51 и 50; при этом муфты 45 и 55 должны быть выключены.

20. Наличие в станке фрезерного суппорта позволяет обрабатывать цилиндрические и червячные колёса методом радиального врезания и тангенциальной подачи.

Настройка цепи главного движения

1. Условие настройки. Цепь главного движения (вращения фрезы) начинается от электродвигателя (P = 2,8 кВт, n = 1420 об/мин), заканчивается фрезой и настраивается гитарой сменных зубчатых колёс А-В. Это значит, что при рассмотрении данной цепи необходимо идти от частоты вращения двигателя, который является начальным звеном, к частоте вращения фрезы, которая является конечным звеном цепи ( nдв об/мин → nфр об/мин).

2.

Определение частоты вращения фрезы.Частота

вращения фрезы определяется по формуле:

3. Составление уравнения кинематического баланса (УКБ).

При составлении УКБ идём длине по всей цепи: от первого звена — электродвигателя, до конечного — фрезы.

4. Расчёт УКБ относительно А и В. Рассчитывая УКБ относительно А и В, мы тем самым рассчитываем передаточное отношение ίv цепи главного движения.

5.

Подбор сменных зубчатых колёс гитары

.

.

6. Определение фактической частоты вращения фрезы n'фр об/мин.

7. Определение фактической скорости резания V' м/мин.

Фактическая

скорость резания определяется по

формуле:

8.

Определение процента расхождения ∆V.

Процент

расхождения определяется по формуле:

IV. Настройка цепи обката (деления)

1.

Условие настройки.

Цепь

обката (деления) связывает вращательные

движения фрезы и рабочего стола и

настраивается гитарой сменных зубчатых

колёс a-b,

c-d.

Это значит, что при рассмотрении данной

цепи необходимо идти от о дного

оборота фрезы к

дного

оборота фрезы к

оборотов заготовки, где:

оборотов заготовки, где:

– количество

заходов фрезы

– количество

заходов фрезы

– количество зубьев, которые необходимо

нарезать (по условию 7).

– количество зубьев, которые необходимо

нарезать (по условию 7).

2. Составление уравнения кинематического баланса (УКБ).

3.

Расчёт УКБ относительно

.

Рассчитывая

УКБ относительно

,

мы тем самым рассчитываем передаточное

отношение ίx

цепи обката (деления).

.

Рассчитывая

УКБ относительно

,

мы тем самым рассчитываем передаточное

отношение ίx

цепи обката (деления).

4. Подбор сменных зубчатых колёс гитары . Исходя из вычисленного передаточного отношения, подбираем сменные зубчатые колёса гитары.

V. Настройка цепи тангенциальной подачи

1.

Условие настройки.

Начальным

звеном цепи тангенциальной подачи

является рабочий стол, конечным звеном

является х одовой

винт. Органом настройки цепи является

гитара сменных зубчатых колёс a1-b1,

c1-d1.

Это значит, что при рассмотрении данной

цепи необходимо идти от одного оборота

заготовки к

одовой

винт. Органом настройки цепи является

гитара сменных зубчатых колёс a1-b1,

c1-d1.

Это значит, что при рассмотрении данной

цепи необходимо идти от одного оборота

заготовки к

оборотов ходового винта, где:

оборотов ходового винта, где:

– величина

подачи

– величина

подачи

– шаг

ходового винта

– шаг

ходового винта

2. Составление уравнения кинематического баланса (УКБ).

3.

Расчёт УКБ относительно

.

Рассчитывая

УКБ относительно

,

мы тем самым рассчитываем передаточное

отношение ίs

цепи тангенциальной подачи.

.

Рассчитывая

УКБ относительно

,

мы тем самым рассчитываем передаточное

отношение ίs

цепи тангенциальной подачи.

4 .

Подбор сменных зубчатых колёс гитары

.

Исходя

из вычисленного передаточного отношения,

подбираем сменные зубчатые колёса

гитары.

.

Подбор сменных зубчатых колёс гитары

.

Исходя

из вычисленного передаточного отношения,

подбираем сменные зубчатые колёса

гитары.

VI. Настройка цепи дифференциала

1.

Условие настройки.

Цепь

дифференциала, сообщающая рабочему

столу дополнительное вращательное

движение, идёт от ходового винта до

рабочего стола и настраивается гитарой

сменных зубчатых колёс a2-b2,

c2-d2.

Это значит, что при рассмотрении данной

цепи необходимо идти от одного оборота

ходового винта к

оборотов заготовки, где

оборотов заготовки, где

– шаг

ходового винта (); –осевой

модуль однозаходной червячной фрезы

(по условию);

–осевой

модуль однозаходной червячной фрезы

(по условию); – число зубьев обрабатываемой детали

(по условию).

– число зубьев обрабатываемой детали

(по условию).

2. Составление уравнения кинематического баланса (УКБ).

3.

Расчёт УКБ относительно

.

.

Рассчитывая УКБ относительно , мы тем самым рассчитываем передаточное отношение ίy цепи дифференциала.

4. Подбор сменных зубчатых колёс гитары .

Исходя из вычисленного передаточного отношения, подбираем сменные зубчатые колёса гитары.

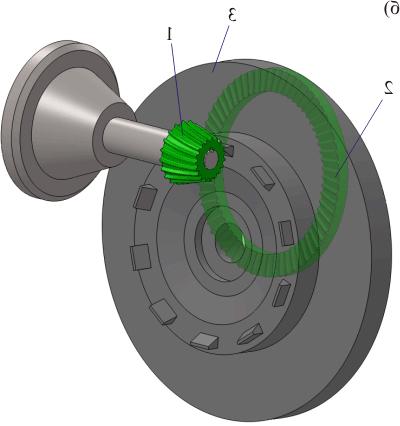

28. Методы образования зубьев конических колёс. Нарезание прямых и тангециальных зубьев конических колёс производится методом обкатки на зубострогальных станках (рис. 7.27,а). Для понимания процесса нарезания зубьев конического колеса вводится понятие о плоском производящем колесе, под которым понимается воображаемое коническое колесо с прямолинейным профилем зубьев и углом при вершине делительного конуса 2δ=180°; сечение зубьев воображаемого колеса соответствует стандартному исходному контуру. На зубострогальных станках функции плоского производящего колеса выполняют два резца с прямолинейными кромками, движущимися возвратно-поступательно (движение резания), а резцовая головка получает согласованное возвратно-вращательное движение (движение обкатки). Недостаток зубострогальных станков - большое число холостых ходов и, следовательно, низкая производительность.

Рис. 7.27 Методы образования зубьев конических колёс:

а - обкатка на зубострогальных станках, б - нарезание зубьев

Круговые зубья нарезаются методом обкатки на специальных высокопроизводительных станках резцовой головкой. На рис. 7.27, б показано нарезание зубьев конической шестерни 1 резцовой головкой 3; тонкими линиями показано воображаемое плоское производящее колесо 2.

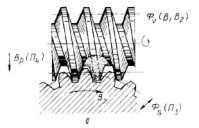

31. Шлифование боковых поверхностей зубьев колес производится тремя методами: непрерывным шлифованием по методу обката, шлифованием по методу обката с периодическим делением и профильным шлифованием.

При непрерывном шлифовании по методу обката (станки, работающие червячным шлифовальным кругом) обрабатываются одновременно левая и правая боковые поверхности зубьев шестерни (рис. 1, а). Вследствие непрерывного протекания процесса и одновременности обработки обоих профилей зуба данный метод обеспечивает наибольшую производительность труда, особенно при обработке мелкомодульных зубчатых колес. Число зубьев, находящихся в зацеплении с левой и правой боковыми поверхностями, разное, вследствие чего при входе или выходе зубьев из зацепления могут образовываться погрешности их профиля. Однако непрерывное шлифование в отличие от шлифования с периодическим делением практически исключает погрешности шага. При обработке данным методом окружная скорость шлифовального круга и скорость обката находятся в определенном отношении, что затрудняет возможность их варьирования для предотвращения шлифовочных прижогов, а также для внедрения высокоскоростного шлифования.

При непрерывном шлифовании по методу обката, как правило, применяют однозаходные червячные круги. Применение двухзаходных кругов позволяет сократить время обработки на 30-40%. Профиль зуба на круге образуется посредством отдельного профилирующего приспособления вне станка или на станке. При шлифовании по методу обката с периодическим делением применяются два типа станков. При использовании одних станков (моделей 5А841, 5М841, 5843 и станков фирм Niles и Hafler) боковая поверхность зубьев образуется за счет обката коническим шлифовальным кругом (рис. 1, б); точность обработки при этом зависит как от погрешностей станка, так и от числа огибающих резов. При работе на других станках (моделей 5851, 5853 и станках швейцарской фирмы Maag) вместо конического круга применяют два тарельчатых круга, и каждый круг обкатывается по одной боковой поверхности зуба; эти станки работают без охлаждения.

При профильном шлифовании (рис. 1, в) практически весь профиль зуба шлифуется за один ход круга, что существенно повышает производительность обработки. Точность профиля зуба в значительной степени зависит от формы и положения режущей кромки инструмента. Недостатком профильного шлифования является трудность формообразования профиля круга. Кроме того, при изменении геометрических параметров обрабатываемых зубчатых колес необходимо заново профилировать инструмент.

В каждом конкретном случае выбор метода зубошлифовяния должен осуществляться с учетом существующих экономических методик. При этом необходимо стремиться использовать шлифовальные круги таким образом, чтобы сила резания действовала вдоль радиуса круга, то есть в направлении большей его жесткости (~15-20 Н/мкм), а не вдоль оси, когда жесткость невелика (~1,5-3 Н/мкм). Реализация такого метода обработки зубьев колес плоским кругом на Московском заводе шлифовальных станков позволила повысить производительность труда при обработке в 1,4-1,8 раз.

39-40 Передачи с передвижными блоками колес обладают тем достоинством, что могут передавать большие крутящие моменты при сравнительно небольших радиальных размерах. Кроме этого, в таких коробках в зацеплении находятся только те зубчатые колеса, которые передают шпинделю мощность. Значит, остальные колеса в это время не изнашиваются. Указанные преимущества позволяют широко применять для изменения частоты вращения шпинделя передвижные блоки зубчатых колес в коробках скоростей главным образом универсальных станков. Как правило, в передвижных блоках используют прямозубые колеса.

Использование фрикционных и электромагнитных муфт в коробках скоростей дает возможность быстрого и плавного переключения передач на ходу и под нагрузкой. Недостатками таких коробок являются потери мощности на вращение неработающей пары колес и их износ; большие радиальные и осевые размеры при передаче больших крутящих моментов; снижение к. п. д. станка вследствие трения в выключенных муфтах; нагревание муфт, необходимость их частой регулировки, передача тепла от муфт шпиндельному узлу.

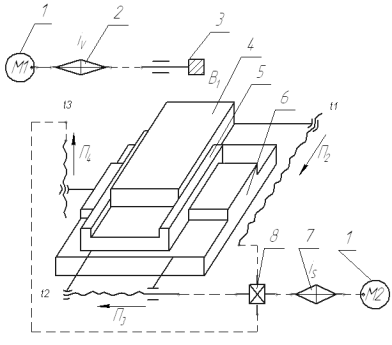

5. Методика создания структурной схемы станка Структурно-компоновочные схемы ГПС

Современная ГПС представляет собой сложную совокупность различного основного и вспомогательного технологического оборудования, транспортно-складской системы, режущего, вспомогательного и измерительного инструмента, автоматизированных систем управления и систем обеспечения функционирования. На рис.1 показана структурно-компоновочная схема ГПС механической обработки, где выделены основные составляющие ее компоненты. Изменение состава и взаимодействия компонентов ГПС влияют на структуру. Для решения различных технологических задач ГПС может комплектоваться различным оборудованием, например однотипными взаимозаменяемыми многоцелевыми станками с ЧПУ, разнотипными дополняющими друг друга специализированными станками с ЧПУ (фрезерными, расточными, токарными, сверлильными и др.), а также универсальными или специальными станками, например для снятия заусенцев, финишной обработки отдельных поверхностей и др. Оборудование может быть сконцентрировано на одной производственной территории, а может находиться в различных местах. И в том и в другом случае исходят из того, чтобы создать оптимальные условия для эксплуатации конкретной ГПС.

Существуют различные критерии выбора элементов ГПС, наиболее важными из которых являются:

- получение наибольшей производительности, обеспечивающей максимальный выпуск продукции требуемого качества;

- уменьшение себестоимости продукции (сокращение транспортных перемещений, внутриучасткового или внутрицехового пролеживания продукции, уменьшения машинного времени обработки деталей и т.д.);

- достижение максимального экономического эффекта (ряд зарубежных пользователей ГПС считают, что если затраты на ГПС не окупаются в пределах 2,5—3 лет, то ее создание нерентабельно).

Под структурной схемой ГПС следует понимать расположение компонентов ГПС, обеспечивающих наиболее рациональное функционирование всей системы. При этом к компонентам ГПС относят технологическое оборудование, транспортную систему, склады, управляющее оборудование и т.п. Производственные возможности ГПС определяют технические характеристики ее отдельных компонентов, например емкость склада, от чего зависит возможность работы участка в режиме безлюдной технологии, или простои оборудования из-за взаимного влияния, т.е. из-за опустошения емкостей магазинов перед станком, или переполнения магазина заготовок после станка.

6. Методика структурного анализа кинематических схем. Вывод формул настройки. Примерный план анализа кинематики станка можно дать в общем виде. Он основан на следующих трех положениях.

Кинематическая схема должна анализироваться по частям, а не целиком, и прежде всего должны рассматриваться кинематические группы, создающие движения формообразования, деления и врезания, а затем и другие группы — управления и вспомогательных движений.

Анализ кинематики станка нужно начинать не с источников движения (двигателей), а с поиска подвижных исполнительных звеньев и внутренних связей, обеспечивающих траектории исполнительных движений; только после этого можно определять цепи привода от двигателей.

Следует помнить, что при структурном анализе и кинемат. настройке станка структурные и расчетные цепи это не одно и то же. Структурные кинематические цепи — это реальные цепи, которые обеспечивают кинематические связи, необходимые для получения заданных параметров создаваемого исполнительного движения. Расчетные кинематические цепи составляются искусственно с целью определения неизвестных параметров органов настройки. Поэтому расчетные цепи могут отличаться от структурных цепей как по своему составу, так и по количеству.

В общем случае анализ кинематической структуры слагается из трех этапов.

А. Определяют количество и характер кинематических групп для движений формообразования, деления и врезания, после чего кинематическую схему станка разделяют на столько же частей.

Б. Зная характер исполнительных движений, разбирают структуру каждой кинематической группы в отдельности. В группе находят внутреннюю и внешнюю кинематические связи и органы настройки для регулируемых параметров исполнительного движения.

В. Рассматривают оставшуюся неразобранной остальную часть кинематической схемы, состоящую обычно из механизма управления и кинематических групп для вспомогательных движений.

Звенья настройки в станках представлены коробками скоростей, сменными шестернями, гитарами сменных зубчатых колес.

Кинематические цепи станков. К.ц. в станках обеспечивают передачу движения отдельным узлам станков от источника движения (внешняя кинематическая связь) или между какими-либо конечными звеньями цепи.

В каждой к.ц., которая подлежит настройке обязательно присутствуют звенья настройки. Для расчета передаточного отношения звена настройки составляют уравнение кинематического баланса. Для того чтобы составить уравнение кинематического баланса для каждого звена цепи необходимо знать расчетное перемещение данной цепи. Р.П. nэ (дв)--->n (шп)

1410 об.эл.дв. → 80 об.шп.

![]()

10. Компоновка и основные узлы одношпиндельных токарных автоматов Рассмотрим автомат мод. 1Б140 (рис. 102), предназначенный для изготовления в массовом и крупносерийном производстве деталей, требующих обтачивания, подрезания торцов, сверления, зенкерования, нарезания резьбы и т. п. Загрузка нового прутка длиной до 3000 мм осуществляется вручную, а в процессе работы автомата подача и зажим прутка, как и другие холостые и рабочие ходы, осуществляются автоматически. Револьверная головка 5 с шестью гнездами для инструментов имеет горизонтальную поперечную ось поворота в револьверном суппорте 7. Суппорт имеет продольную рабочую подачу sГ и может быстро отводиться от заготовки после завершения перехода обработки для смены инструмента в гнезде путем поворота головки на 1/6 часть оборота. С четырех суппортов — двух горизонтальных 1 и двух вертикальных 4 — можно обрабатывать заготовки с поперечной подачей snon. На переднем горизонтальном поперечном суппорте 1 расположен продольный суппорт, который может перемещаться иод углом до 90о к направлению движения переднего суппорта. Вращательное движение резания получает заготовка 2, зажатая в цанговый патрон и проходящая внутри шпинделя. Привод шпинделя осуществляется от электродвигателя через клиноремен-ную передачу и коробку скоростей с электромагнитными муфтами. Автоматическое изменение частоты вращения шпинделя осуществляется командоаппаратом через электромуфту и муфту обгона в коробке скоростей. Точение и сверление на автомате производится при левом вращении шпинделя. Все целевые узлы и механизмы станка управляются от вспомогательного вала (с задней части станка) и распределительного вала, приводимых во вращение от отдельного электродвигателя через червячную пару. При настройке вращение осуществляется от маховика 8. Автомат оснащен системой циклового программного управления, позволяющей программировать частоту вращения шпинделя, включение электродвигателя привода приспособлений и торможение шпинделя.

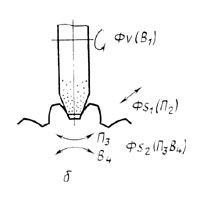

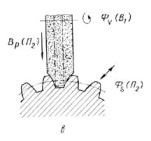

12. Структурная схема станка для обработки призмат. деталей. Каждая из этих структур содержит кинематические группы для двух исполнительных движений:

– движения резания Фv(В) и движения подачи – продольной Фs1 (П2 ) , поперечной Фs 2 (П3 ) или вертикальной Фs 3 (П4 ) .

Кинематическая группа движения резания Фv(В1) – простая. Ее внутренняя связь состоит из одной кинематической вращательной пары между шпинделем фрезы и станиной. Внешняя кинематическая связь с органом настройки iv находится между источником движения М1 и шпинделем. Кинематическая группа движения продольной подачи Фs1 (П2) – простая, с внутренней связью в виде поступательной кинематической пары между столом и поперечными салазками и внешней кинематической связью: источник движения М2 → iS → ходовой винт с t1.

Кинематическая группа движения поперечной подачи Фs2 (П3 ) – тоже простая, с внутренней связью в виде поступательной кинематической пары между поперечными салазками и консолью и внешней кинематической связью: источник движения М2 → iS → ходовой винт с t2.

Кинематическая группа движения вертикальной подачи Фs3 (П4 ) – простая, с внутренней связью в виде поступательной кинематической пары между консолью и станиной и внешней кинематической связью: источник движения Д2 → iS → ходовой винт с t3.

1 – Источник движения (двигатель), 2 – Коробка скоростей, 3 – Фреза, 4 – Стол, 5 –Салазки , 6 –Консоль, 7 –Коробка подач, 8 – Реверсный механизм

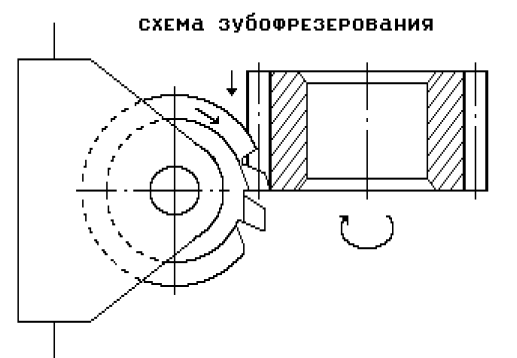

15 Обработка цилиндрических зубчатых колес Методы обработки зубьев цилиндрических колес разделяются на две группы: методы копирования и методы обкатки. При обработке методом копирования профиль инструмента должен быть таким же, как профиль впадины между зубьями колеса. Зубья нарезают на обыкновенном фрезерном станке общего назначения фасонной дисковой или фасонной концевой фрезой с помощью универсальной делительной головки. После прорезания одной впадины производят деление и фрезеруют следующую. Для уменьшения накопленной погрешности, впадины прорезают не подряд, а через несколько зубьев. Метод дает низкую точность и малую производительность и применяется в условиях единичного производства для получения колес 9-10 степенен точности. Метод обкатки допускает применение инструмента с прямолинейными режущими кромками. По сравнению с методом копирования метод обкатки отличается большей точностью, возможностью использовать один и тот же инструмент для обработки колес с различным числом зубьев. Рассмотрим нарезание колес, осуществляемые методом обкатки.

Зубофрезерование. Зубофрезерование методом обкатки широко используется для нарезания цилиндрических колес внешнего зацепления с прямыми и косыми зубьями. Операцию выполняют на зубофрезерном станке червячной фрезой (рис. 12). В процессе зубофрезерования главным рабочим движением является вращение фрезы: движение подачи при нарезании цилиндрического зуочатого колеса осуществляется перемещением фрезы вдоль оси заготовки; движением обкатки является вращение заготовки, согласованное с вращением фрезы. Зубья с модулем т<2 мм фрезеруют сразу начисто, а более крупные в два прохода (при m<6 мм - в три прохода). При этом получают колеса 9-7 степени точности 4-6 класса шероховатости. Зубофрезерование червячной фрезой - основной метод нарезания колес с косыми зубьями. Этот метод проще, чем другие методы (зубодолбленне). От точности установки заготовки (совпадения оси посадочного места с осью вращения стола станка) зависят основные точностные параметры колес. Поэтому для получения колес высокой степени точности перед зубофрезерованием необходимо посадочные цилиндр и торец обработать в одной операции, с точностью по диаметру не ниже 7 квалитета. При одновременной обработке нескольких заготовок в пакете в предшествующих операциях необходимо выдержать параллельность торцов у заготовок и перпендикулярность их к оси посадочного цилиндра.

Червячные колеса нарезают на зубофрезерном станке двумя методами:

- с радиальной подачей колеса:

- с тангенциальной подачей инструмента (рис. 13).

В обоих случаях фреза должна по размерам строго соответствовать червяку, с которым будет работать нарезанное колесо. Нарезание методом радиальной подачей червячной фрезой более производительно, но хуже по точности (межцентровое расстояние при нарезании непостоянно). Для метода тангенциальной подачи используется фреза червячная тангенциальная, снабженная заборным конусом.

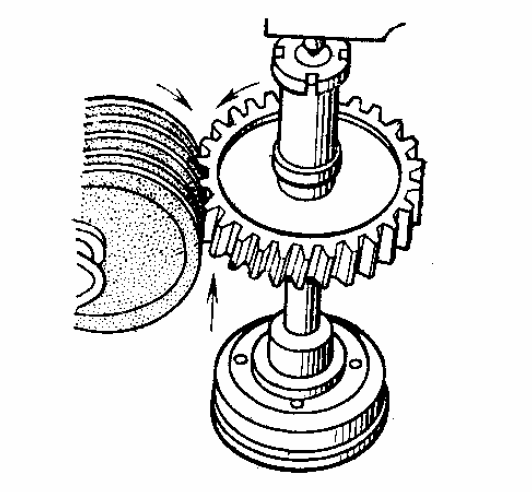

Зубодолбленне. Операцию зубодолбления круглыми долбяками выполняют на зубодолбежном станке, работающим методом обкатки. В процессе нарезания главным рабочим движением является возвратно-поступательные ходы долбяка, а движения обкатки (оно же движение подачи) -вращение (поворачивание) заготовки, согласованное с вращением (поворачиванием) долбяка (имитация зацепления пары колес) (рис. 14).

Инструмент - долбяк, представляет собой режущее колесо с эволвентными зубьями. По конструктивном}' оформлению корпуса различают долбякп дисковые, чашечные, втулочные и хвостовые. Зубодолбление позволяет нарезать зубья вблизи буртика или зубья блочного колеса, зубофрезерование которых невозможно из-за отсутствия места для выхода червячной фрезы. Д.ля нарезания косозубого колеса требуется косозубый долбяк и устройство в станке для сообщения долбяку винтового движения. Мелкие зубья (ш<1,5 мм) нарезают в один проход, т.е. зубчатый венец образуется за один оборот заготовки. Более крупные зубья нарезают в два - три прохода. Для автомат. врезания станки снабжают специальными кулачками (двух и трехпроходнымн). Долбление круглым долбяком - единственный способ нарезания колес с внутренним зубом.

Зубодолбление аналогично по точности и по производительности зувофрезерованию.

Зубозакругление. Для облегчения ввода зубьев во впадины сопрягаемых колес при перемещении их вдоль своих осей выполняют один из специальных видов обработки торцов зубьев: закругление, снятие фасок и заусенцев. Зубозакругленпе выполняется на зубозакругляюшпх станках разными фрезами.

1. Обработка пальцевой конической фрезой осуществляется с непрерывным делением на каждый зуб колеса. Ось шпинделя фрезы располагается перпендикулярно оси колеса. Шпиндель с фрезой, вращаясь вокруг своей оси, совершает движение вверх и вниз параллельно длине зуба, а колесо непрерывно вращается и закругление зубьев получается в результате совместного движения фрезы и вращения колеса.

Возвратно-поступательное перемещение фрезы вдоль торца зуба обеспечивает бочкообразную форму закругления. В начале обработки деталь подводится к фрезе и в конце отводится от нее.

2. Обработка фрезой трубчатой с внутренней конусной поверхностью с зубьями. Фреза совершает возвратно-поступательное движение вдоль своей оси и зубья ее вводятся в соприкосновение с противоположными профилями смежных зубьев, закругляя их торцы. При обратном ходе фрезы колесо поворачивается на один зуб и весь цикл повторяется.

Снятие фасок и заусенцев выполняется аналогичными способами пальцевыми фрезами или абразивным инструментом.

Шевингование - процесс тонкой обработки зубьев колес с твердостью HRC<40, осуществляемый инструментом - шевером. представляющим собой колесо с косыми зубьями, в которых прорезаны поперечные канавки (рис. 15). Края этих канавок служат режущими кромками - в процессе обработки они соскабливают с поверхности зубьев колеса очень тонкую стружку (0.05-0,01 мм).

Шевингованием обрабатывают колеса с прямым и косым зубом, многовенцовые блоки колес. Для обработки зубья колес вводят в зацепление с зубьями шевера. Условия зацепления должны выть такими, чтобы существовало взаимное давление и относительное скольжение зубьев. Шевер с косыми зубьями получает принудительное вращение и вращает колесо, свободно установленное в центрах станка на оправке. Скрещивание осей обуславливает продольное относительное скольжение зубьев шевера вдоль всей поверхности зуба, для этого столу станка сообщается продольная подача. В конце хода стол получает поперечную (вертикальную) подачу. Время обработки одного зуба 2-3 секунды. Шевингование повышает точность колес на одну степень точности. Обычно обработкой, предшествующей шевингованию, служит зубофрезерование (зубодолбление), проводимое на втором этапе. В таких случаях шевингованием на третьем этапе получают колеса 6-ой степени точности.

Шевингование неприменимо для колес, зубьям которых придана высокая поверхностная твердость.

Зубошлифование. Зубошлифованием обрабатывают ответственные колеса с цементированными или азотированными зубьями. Зубошлифование осуществляется, чаще всего, на зубошлнфовальных станках, работающих червячным шлифовальным (абразивным) кругом (рис. 16). Схемы работы подобны схеме зубофрезерования. но скорости движении соответствуют требуемым для шлифования. Метод зубошлнфования обеспечивает высокую производительность и позволяет получить на третьем этапе колеса 6-ой степени точности.

Рис..

Схема зубошлифования.

Рис..

Схема зубошлифования.

Притирание, как и зубошлифование, служит для отделки зубьев, имеющих высокую поверхностную твердость. Однако в отличие от шлифования притиранием можно снимать очень небольшой слои металла. Поэтому припуск на притирание (0,01-0,04 мм на толщину зуба) обеспечивают за счет некоторой части допуска на окончательную толщину зуба. Наилучшей операцией, перед притиранием, является шевингование зубьев (до термообработки), сочетающее высокую точность с большой производительностью. Такой комплекс операций во многих случаях позволяет отказаться от шлифования - и тем самым резко повысить производительность на окончательном этапе обработки детали. Притирание осуществляется на третьем, четвертом этапе и позволяет получить колеса 6-5 степени точности 8-10 класса шероховатости.

В качестве притиров используют точные чугунные колеса с прямыми или косыми зубьями. Существуют станки, работающие тремя притирами (один прямозубый и два косозубых с разными направлениями спирали, рис. 17) и одним притиром (косозубым или прямозубым). Скрещивание осей притира и колеса (обычно под углом 10-15°) вызывает при вращении их относительное продольное скольжение зубьев. Кроме того, предусматривают осевое перемещение колеса.

Производительность притирания в нормальных условиях очень большая (в среднем 3-6 секунды на один зуб). Как и при всяком притирании, оно сильно зависит от зернистости и химической активности применяемого притирочного состава. В случае повышения припуска производительность резко падает.

Значительно большие припуска (до 0,2 мм) позволяет снимать сходный по кинематике с притиранием процесс обработки не чугунным, а абразивным зубчатым колесом, называемый зубохонингованием и применяемый для сравнительно неточных колес.