- •2. Общее устройство автомобиля

- •3.Классификация легковых автомобилей по размеру

- •4. Работа двигателя автомобиля.

- •5. Двигатели внутреннего сгорания могут быть классифицированыпоследующим признакам:

- •6. Преимущества и недостатки карбюраторных двигателей

- •7. Преимущества и недостатки дизельных двигателей

- •Преимущества дизельных двигателей

- •8. Порядок работы многоцилиндрового двигателя

- •10.Поршневая группа

- •12. Регулировка тепловых зазоров в клапанном механизме

- •Гибридный тип

- •[Править]Двухконтурная система охлаждения

- •15. Уход за системой смазки

- •17. Уход за системой питания двигателя

- •18. Сцепление автомобиля

- •19. Коробка переключения передач (кпп)

- •20. Карданная передача

7. Преимущества и недостатки дизельных двигателей

В последние годы дизельный двигатель был значительно улучшен и усовершенствован. Последние дизеля почти ни в чем не уступают бензиновым двигателям. Иной раз даже сложно отличить проезжающий дизельный автомобиль от инжекторного. Хотя встречаются люди, принципиально ненавидящие дизели.

Откуда же столько агрессии к простому двигателю?

Недостатки дизельных двигателей

Главный минус дизеля – очень долгое время нагрева до рабочей температуры. В зимнее время это весьма влияет на комфорт. Стекла, например, долго будут прогреваться, значит, заводить движок придется гораздо раньше.

Плюс к этому завести дизельный двигатель на морозе без применения спецсредств очень сложно: приходится оборудовать под капотом специальную систему подогрева. В общем, особенности поведения дизеля на холоде широко известны, чтобы их все перечислять.

Еще один недостаток дизеля: относительно дорогие запчасти и обслуживание. Движок на солярке требует более мощные стартер и аккумулятор, чем нужны для бензинового. Свечи накала более капризны по отношению к неправильному использованию.

Также дизельный двигатель не будет терпеть некачественное топливо или масло. Последнее, кстати говоря, менять приходится чаще: сказывается давление в цилиндрах.

И все-таки дизель не вымер и пользуется спросом. Почему?

Преимущества дизельных двигателей

Главное преимущество – экономичность. Всеми основными процессами «командует»ТНВД — топливный насос высокого давления. Катушки зажигания отсутствуют и не потребляют электроэнергию.

Дизель собирается из материалов, более прочных, чем идущие на бензиновые ДВС. Поэтому улучшается износостойкость и растет ресурс.

Также дизельный движок работает плавней и мягче бензинового, что облегчает вождение. Установка турбонаддува позволяет повысить выдаваемую мощность почти на треть.

Дизельный двигатель не вымер как вид и не вымрет в будущем. Конструктора все время внедряют различные ноу-хау и устраняют недостатки. Тем не менее, пока что минусов у дизеля побольше, чем плюсов. Так что у моторостроителей еще достаточно работы.

8. Порядок работы многоцилиндрового двигателя

Порядок работы многоцилиндрового двигателя зависит от типа двигателя (расположения цилиндров) и от количества цилиндров в нем.

Порядок работы — последовательность чередования одноименных тактов в цилиндрах в течение рабочего цикла. При вращении коленчатого вала за два его оборота (720) количество тактов расширения равно количеству цилиндров, и они чередуются через угловой интервал, равный 720°/гс, где п — количество цилиндров. Например, если в двигателе шесть цилиндров, то такты расширения (рабочие ходы) повторяются через угол поворота коленчатого вала в 120°.

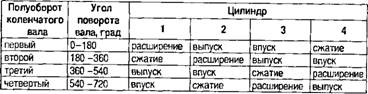

Например, четырехцилиндровый рядный двигатель автомобиля «Волга» ГАЗ-3110 имеет порядок работы 1-2-4-3, то есть чередование тактов происходит в следующей последовательности (указана в таблице):

В зависимости от последовательности открытий-закрытий клапанов цилиндров порядок работы может быть разным при одинаковом расположении кривошипов коленчатого вала.

В четырех цилиндровых двигателях рабочие ходы (такты расширения) не перекрываются. В шестицилиндровых и восьмицилиндровых двигателях происходит перекрытие рабочих ходов

В них расположение кривошипов таково, что такты не могут начинаться и кончаться одновременно, они смещаются на некоторый угол. Например, в шестицилиндровом рядном двигателе при парном расположении шатунных реек в трех плоскостях такты в одной паре смещены на 120°, а такты расширения перекрываются на l/З хода поршня. В восьмицилиндровом V-образном двигателе возможно перекрытие рабочих ходов на 1/2 хода поршня. Перекрытие рабочих ходов способствует более равномерному вращению коленчатого вала, уравновешиванию возникающих сил инерции.

Наиболее распространенный порядок работы для шестицилиндрового карбюраторного двигателя — 1—5—3—6—2—4, для дизеля (V—образный с развалом цилиндров под углом 90°) — 1—4—2—5—3—6. Для восьмицилиндровых двигателей распространен порядок 1-5-4-2-6-3-7-8.

9. Коленчатый вал – один из наиболее ответственных и дорогостоящих конструктивных элементов двигателя внутреннего сгорания. Он преобразует возвратно-поступательное движение поршней в крутящий момент. Коленчатый вал воспринимает периодические переменные нагрузки от сил давления газов, а также сил инерции движущихся и вращающихся масс.

Коленчатый вал двигателя, как правило, цельный конструктивный элемент, поэтому правильно его называть деталью. Вал изготавливается из стали с помощью ковки или чугуна путем литья. На дизельных и турбированных двигателях устанавливаются более прочные стальные коленчатые валы.

Схема коленчатого вала

Конструктивно коленчатый вал объединяет несколько коренных и шатунных шеек, соединенных между собой щеками. Коренных шеек, как правило, на одну больше, а вал с такой компоновкой называется полноопорным. Коренные шейки имеют больший диаметр, чем шатунные шейки. Продолжением щеки в противоположном от шатунной шейки направлении является противовес. Противовесы уравновешивают вес шатунов и поршней, тем самым обеспечивают плавную работу двигателя.

Шатунная шейка, расположенная между двумя щеками, называетсяколеном. Колена располагаются в зависимости от числа, расположения и порядка работы цилиндров, тактности двигателя. Положение колен должно обеспечивать уравновешенность двигателя, равномерность воспламенения, минимальные крутильные колебания и изгибающие моменты.

Шатунная шейка служит опорной поверхностью для конкретного шатуна. Коленчатый вал V-образного двигателя выполняется с удлинёнными шатунными шейками, на которых базируется два шатуна левого и правого рядов цилиндров. На некоторых валах V-образных двигателей спаренные шатунные шейки сдвинуты относительно друг друга на угол 18°, что обеспечивает равномерность воспламенения (технология носит название Split-pin).

Наиболее нагруженным в конструкции коленчатого вала является место перехода от шейки (коренной, шатунной) к щеке. Для снижения концентрации напряжений переход от шейки к щеке выполняется с радиусом закругления (галтелью). Галтели в совокупности увеличивают длину коленчатого вала, для уменьшения длины их выполняют с углублением в щеку или шейку.

Вращение коленчатого вала в опорах, а шатунов в шатунных шейках обеспечивается подшипниками скольжения. В качестве подшипников применяются разъемные тонкостенные вкладыши, которые изготавливаются из стальной ленты с нанесенным антифрикционным слоем. Проворачиванию вкладышей вокруг шейки препятствует выступ, которым они фиксируются в опоре. Для предотвращения осевых перемещений коленчатого вала используется упорный подшипник скольжения, который устанавливается на средней или крайней коренной шейке.

Схема системы смазки

Коренные и шатунные шейки включены в систему смазки двигателя. Они смазываются под давлением. К каждой опоре коренной шейки обеспечивается индивидуальный подвод масла от общей магистрали. Далее масло по каналам в щеках подается к шатунным шейкам.

Отбор мощности с коленчатого вала производится с заднего конца (хвостовика), к которому крепитсямаховик. На переднем конце (носке) коленчатого вала располагаются посадочные места, на которых крепятся шестерня (звездочка) привода распределительного вала, шкив привода вспомогательных агрегатов, а также в ряде конструкций – гаситель крутильных колебаний. По конструкции это два диска и соединяющий их упругий материал (резина, силиконовая жидкость, пружина), который поглощает вибрации вала за счет внутреннего трения.