- •Кружки качества - Quality Circle (qc)

- •Семь простых статистических инструментов качества и регулирования процессов

- •1. Метод расслоения данных

- •2. Контрольный листок

- •2.1. Контрольный листок типа 1 для регистрации распределения измеряемого параметра в ходе производственного процесса

- •2.2. Контрольный листок типа 2 для регистрации видов дефектов

- •2.3. Контрольный листок типа 3 для регистрации локализации дефектов

- •2.4. Контрольный листок типа 4 для регистрации причин дефектов

- •3. Анализ парето

- •Принцип Парето

- •Правило 80/20

- •4. Схема исикавы

- •5. Диаграмма рассеивания

- •6. Гистограмма

- •Индексы воспроизводимости

- •7. Контрольная карта

- •Классификация контрольных карт

- •Контрольная карта - r по количественному признаку

- •Четыре типичных этапа формирования системы регулирования техпроцесса

- •8. Диаграмма потоков процесса

- •Невозможно сделать точную диаграмму потоков по памяти

- •Концепция «шесть сигма»

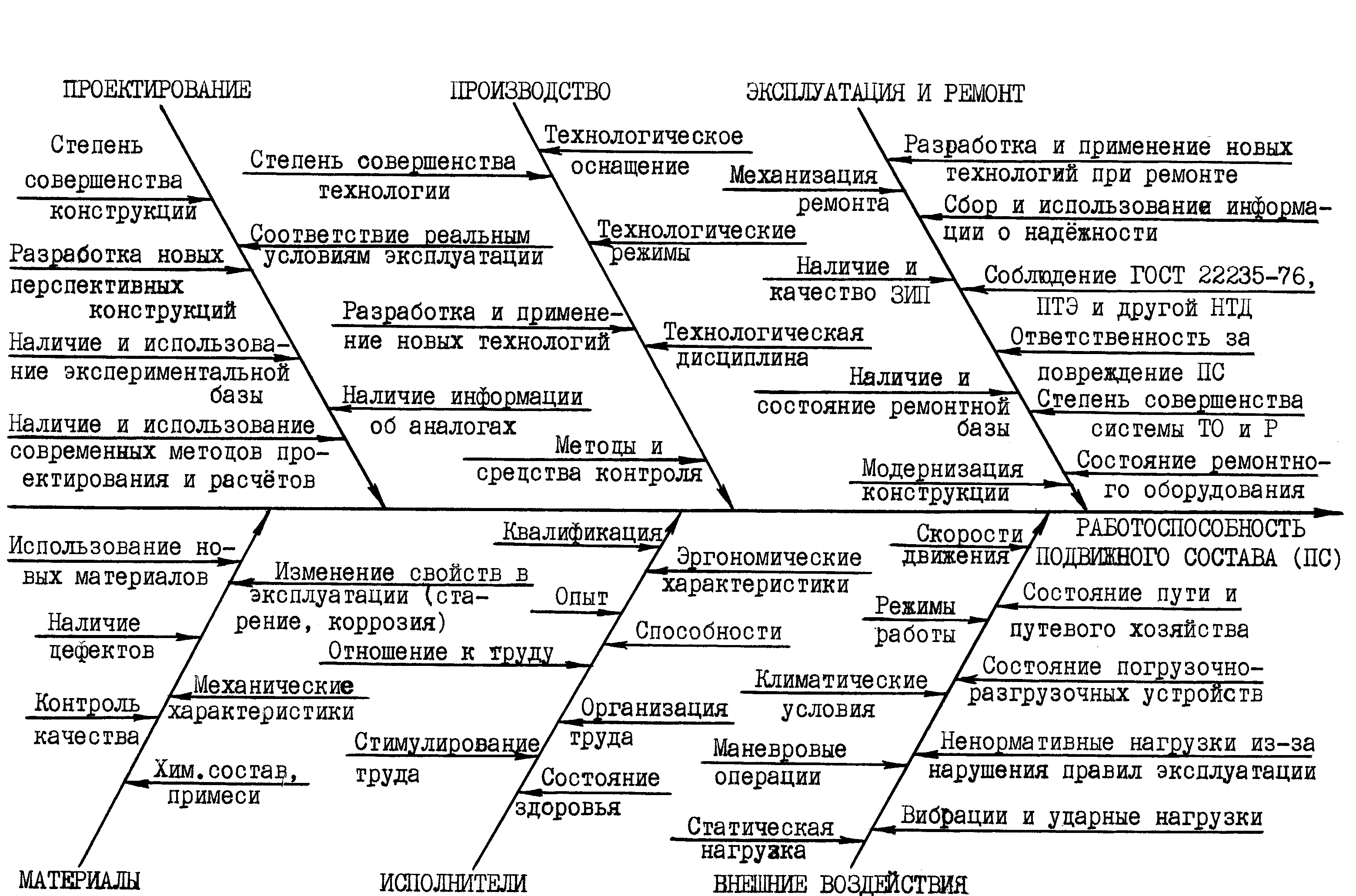

4. Схема исикавы

предназначена для изучения причинно-следственных связей, факторов, влияющих на объект анализа.

Введена в МС ИСО 9004-4: 94.

Для поиска причин, влияющих на конечный результат, часто используют метод мозгового штурма - метод быстрого беспрепятственного генерирования новых идей, когда наилучшее решение не очевидно. Основными правилами проведения сессии мозгового штурма являются следующие.

1. Генерируйте большое число идей.

2. Поощряются любые отклонения.

3. Не критикуйте.

4. Стимулируйте участие всех.

5. Записывайте все идеи.

6. Пусть идеи созреют.

7. Подбирайте подходящее место для сессии.

8. Число участников.

Причина

Причина

Главная

причина уровня 2

Главная

причина уровня 2

Главная причина

В

Главная причина

В

А Причина

А Причина

уровня 1

уровня 1

Причина

Причина

уровня 3

Проблема, подлежащая

решению (результат)

решению (результат)

Главная причина Главная причина

С D

Рис. 4.1. Схема построения

диаграммы причинно-следственных связей

Р ис. 4.2.

Причинно-следственные связи показателя

“Качество восстановления втулки

шпинтона” (Схема Исикава)

ис. 4.2.

Причинно-следственные связи показателя

“Качество восстановления втулки

шпинтона” (Схема Исикава)

Рис. 4.3. Причинно-следственные связи показателя “Работоспособность подвижного состава”

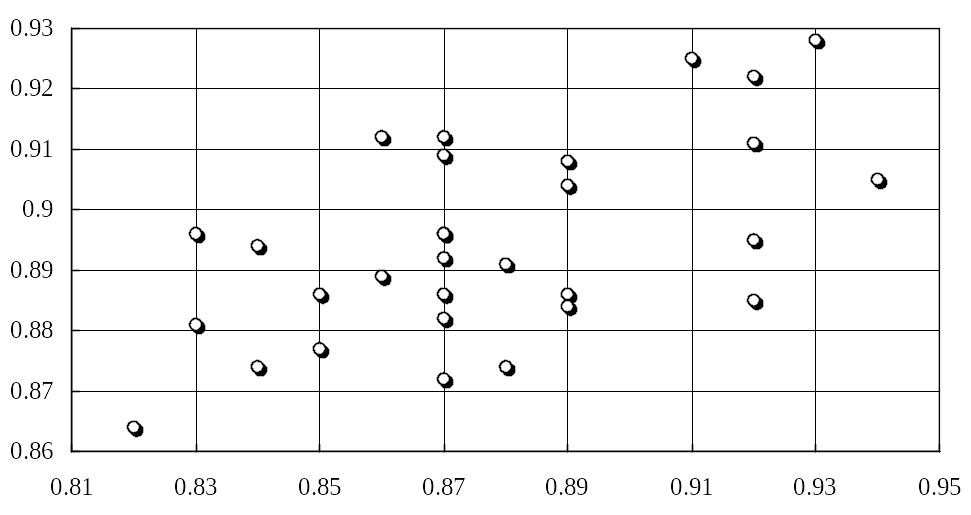

5. Диаграмма рассеивания

- это инструмент, позволяющий определить вид и тесноту связи между парами соответствующих переменных.

Эти две переменные могут относиться к:

а) показателю качества и влияющему на него фактору;

б) двум различным показателям качества;

в) двум факторам, влияющим на один показатель качества.

Для выявления связи между ними служит диаграмма рассеивания, которую называют также диаграммой разброса или полем корреляции.

Последовательность построение диаграммы рассеивания:

Шаг 1. Выбор переменных (факторов) для анализа.

Шаг 2. Сбор парных данных (x, y), между которыми исследуется зависимость.

Шаг 3. Построение осей и выбор шкал.

Шаг 4. Построение графика (нанесение пар данных).

Шаг 5. Сделайте на диаграмме все необходимые подписи и обозначения (название диаграммы, интервал времени, число n пар данных, названия и единицы измерения для осей, имя человека, построившего диаграмму и т.д.).

Пример 5.

Таблица 5.1.

Данные о давлении воздуха и доле дефектов изделий в рабочие дни

Дата |

Давление, кПа |

Доля дефектов, % |

Дата |

Давление, кПа |

Доля дефектов, % |

1.07.02 |

0,86 |

0,889 |

22.07.02 |

0,87 |

0,892 |

2.07.02 |

0,89 |

0,884 |

23.07.02 |

0,85 |

0,877 |

3.07.02 |

0,88 |

0,874 |

24.07.02 |

0,92 |

0,885 |

4.07.02 |

0,88 |

0,891 |

25.07.02 |

0,85 |

0,886 |

5.07.02 |

0,84 |

0,874 |

26.07.02 |

0,83 |

0,896 |

8.07.02 |

0,87 |

0,886 |

29.07.02 |

0,87 |

0,896 |

9.07.02 |

0,92 |

0,911 |

30.07.02 |

0,93 |

0,928 |

10.07.02 |

0,86 |

0,912 |

31.07.02 |

0,89 |

0,886 |

11.07.02 |

0,92 |

0,895 |

1.08.02 |

0,89 |

0,908 |

12.07.02 |

0,87 |

0,896 |

2.08.02 |

0,83 |

0,881 |

15.07.02 |

0,84 |

0,894 |

5.08.02 |

0,87 |

0,882 |

16.07.02 |

0,82 |

0,864 |

6.08.02 |

0,89 |

0,904 |

17.07.02 |

0,92 |

0,922 |

7.08.02 |

0,87 |

0,912 |

18.07.02 |

0,87 |

0,909 |

8.08.02 |

0,91 |

0,925 |

19.07.02 |

0,94 |

0,905 |

9.08.02 |

0,87 |

0,872 |

Доля дефектов, % n = 30

Давление сжатого воздуха, кПа

Рис. 5.1. Диаграмма рассеивания для давления воздуха и доли дефектов

(r = 0,577)

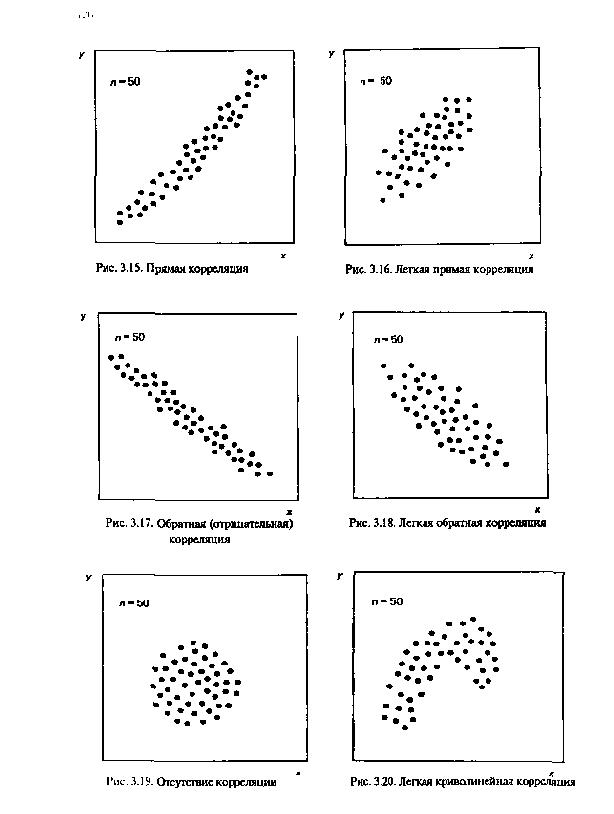

Варианты скопления точек на диаграммах рассеивания:

положительная (прямая) корреляция величин x и y (рис. 5.2а, б);

отрицательная (обратная) корреляция (рис. 5.2, в, г);

сильная корреляции (рис. 5.2, а, в);

слабая корреляция (рис. 5.2, б, г);

отсутствие корреляции (рис. 5.2, д);

криволинейная корреляция (рис. 5.2, е).

Расчет коэффициента корреляции r

с использованием пакета анализа MS Excel:

1. Выберите в пункте Сервис (Tools) главного меню Excel команду Анализ данных (Data Analysis).

2. В окне диалога выберите имя необходимого инструмента, например, Корреляция (Correlation) и нажмите кнопку OK.

3. Заполните открывшееся окно диалога.

а) r +0,9 б) r +0,6

в) r -0,9 г) r -0,6

д) r 0 е)

Рис. 5.2. Типичные варианты диаграмм рассеивания

Пример использования диаграммы рассеивания для определения зависимости между пробоем изоляции якоря ТЭД и температурой сушки после пропитки

Анализ ситуации в одном из локомотивных депо Свердловской ж.д. показал, что число браков из-за выхода из строя тяговых электродвигателей (ТЭД) составляет 50% от общего числа браков (16 против 32 случаев), число неплановых ремонтов по ТЭД составляет 30,3 % от всех случаев.

При анализе дефектов ТЭД в 2002 г. при испытании в часовом режиме на испытательной станции выявлено 50 случаев пробоя якоря ТЭД.

Возможными причинами возникновения пробоев являются:

- несоблюдение температуры запекания;

- несоблюдение времени запекания;

- низкая изоляционная прочность лака.

Чтобы выяснить, действительно ли существует зависимость между количеством пробоев якоря и указанными факторами, принято решение провести проверку путем построения диаграммы рассеивания. Для проверки выбрана зависимость между долей возникших дефектов и температурой запекания. Для построения диаграммы рассеивания собраны данные о температуре запекания и числе пробоев, представленные в табл. 5.2. По этим данным построена диаграмма рассеивания, представленная на рис. 5.3.

Видно, что переменная Y имеет тенденцию к резкому уменьшению с ростом величины X, следовательно, мы имеем случай сильной отрицательной корреляции. Для количественной оценки силы связи между значениями X и Y определяем коэффициент корреляции, с помощью ПК MS Excel. Коэффициент корреляции составил r = – 0,83. То есть, осуществляя контроль над фактором X, можно управлять параметром качества Y. Другими словами, из полученной диаграммы можно сделать следующий вывод: контролируя температуру запекания, мы можем снизить количество пробоев якоря. Оптимальный диапазон температур согласно диаграмме от 128 до 130 оС.

Для снижения числа пробоев якоря тягового двигателя ТЛ2К1 необходимо исключить человеческий фактор - поддержание температуры в печах для запекания якорей после пропитки производилось в ручном режиме путем включения-выключения нагревательных элементов. Автоматизация управления температурой в печи в пределах от 129,5 до 130,5 оС позволяет исключить пробои, возникающие из-за несоблюдения температуры запекания.

Таблица 5.2

Данные о температуре запекания и доле дефектов

Температура, оС |

Доля дефектов, % |

|

Температура, оС |

Доля дефектов, % |

114 |

0,4 |

125 |

0,3 |

|

118 |

0,3 |

129 |

0,2 |

|

116 |

0,4 |

130 |

0,1 |

|

115 |

0,4 |

131 |

0,1 |

|

117 |

0,4 |

128 |

0,1 |

|

120 |

0,3 |

132 |

0,1 |

|

122 |

0,3 |

133 |

0,1 |

|

123 |

0,2 |

135 |

0,1 |

|

124 |

0,2 |

140 |

0,2 |

|

127 |

0,2 |

137 |

0,1 |

|

126 |

0,4 |

138 |

0,1 |

Рис. 5.3. Диаграмма рассеивания

для температуры запекания и доли дефектов

Учет фактора времени -

диаграмма рассеивания с временным лагом

В некоторых случаях, кроме набора пар значений исследуемых переменных (x1, y1), (x2, y2), …, (xn, yn), имеется также информация о периодических моментах времени t1, t2, …, tn, как показано в табл. 5.3. Тогда при проведении анализа появляется возможность учесть фактор времени. Для этого строят диаграмму рассеивания, смещая значения переменной y относительно фактора x: (x1, y2), (x2, y3), …, (xn-1, yn), (xn, yn+1)*. Полученный график называют диаграммой рассеивания с временным лагом (t2 ‑ t1). Временной лаг - это сдвиг по времени между значениями переменных x и y. Аналогично могут быть построены диаграммы рассеивания с временным лагом (t3 ‑ t1), (t4 ‑ t1) и т.д. В некоторых случаях переменные x и y лучше коррелируют между собой при наличии того или иного временного лага. Целью подобного анализа является оценка величины временного лага, при котором достигается наивысшая корреляция между показателем качества y и влияющим фактором x.

Таблица 5.3.

Набор данных с учетом фактора времени

Время |

t1 |

t2 |

t3 |

… |

tn-1 |

tn |

|

x |

x1 |

x2 |

x3 |

… |

xn-1 |

xn |

|

y |

y1 |

y2 |

y3 |

… |

yn-1 |

yn |

Пример 6. Поставщиками компании-потребителя, занимающейся сборкой изделий, являются два завода, которые изготовляют однотипные детали двух моделей: 1 и 2. Введем обозначения: x - число рекламаций на деталь модели 1; y - число рекламаций на деталь модели 2. Распределение числа рекламаций по месяцам представлено в табл. 5.4. С использованием программ (MS Excel, Statistica и т.п.) построить диаграмму рассеивания, сделать вывод о наличии или отсутствии корреляции между числом рекламаций по деталям моделей 1 и 2. Подтвердить сделанный вывод путем вычисления коэффициента корреляции r.

Пример 7. Построить диаграммы рассеивания для данных табл. 5.4 с временным лагом 1, 2 и 3 месяца. Путем сравнения диаграмм определить, при каком временном лаге достигается наивысшая корреляция между числом рекламаций на детали моделей 1 и 2. Рассчитать коэффициенты корреляции для всех диаграмм рассеивания. Проанализировать полученные результаты.

Таблица 5.4.

Исходные данные к примерам 6 и 7

Распределение числа рекламаций на детали моделей 1 (x) и 2 (y) по месяцам |

||||||||||||

Месяц |

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

X |

XI |

XII |

x |

105 |

102 |

100 |

108 |

112 |

115 |

118 |

116 |

120 |

125 |

125 |

128 |

y |

68 |

71 |

69 |

66 |

65 |

70 |

75 |

76 |

78 |

77 |

79 |

82 |