- •Кружки качества - Quality Circle (qc)

- •Семь простых статистических инструментов качества и регулирования процессов

- •1. Метод расслоения данных

- •2. Контрольный листок

- •2.1. Контрольный листок типа 1 для регистрации распределения измеряемого параметра в ходе производственного процесса

- •2.2. Контрольный листок типа 2 для регистрации видов дефектов

- •2.3. Контрольный листок типа 3 для регистрации локализации дефектов

- •2.4. Контрольный листок типа 4 для регистрации причин дефектов

- •3. Анализ парето

- •Принцип Парето

- •Правило 80/20

- •4. Схема исикавы

- •5. Диаграмма рассеивания

- •6. Гистограмма

- •Индексы воспроизводимости

- •7. Контрольная карта

- •Классификация контрольных карт

- •Контрольная карта - r по количественному признаку

- •Четыре типичных этапа формирования системы регулирования техпроцесса

- •8. Диаграмма потоков процесса

- •Невозможно сделать точную диаграмму потоков по памяти

- •Концепция «шесть сигма»

2.2. Контрольный листок типа 2 для регистрации видов дефектов

Контрольный листок видов дефектов (несоответствий) |

||

Наименование изделия __________________ Дата _______________ Производственная операция ______________ Смена ______________ ______приёмочный контроль______________ Участок _____________ Общее число проконтролированных изделий № заказа ___________ ___________1545________________________ № партии ___________ ФИО контролёра _____________________________________________ |

||

Вид дефекта (несоответствия) |

Результаты контроля |

Число дефектов (несоответствий) |

|

IIII IIII II |

12 |

царапина |

IIII IIII IIII II |

17 |

Пропуск операции |

IIII IIII IIII IIII III |

23 |

Неправильное выполнение операции |

IIII |

4 |

… |

|

|

Другие |

IIII |

5 |

|

Итого: |

61 |

Общее число забракованных изделий |

IIII IIII IIII IIII IIII IIII IIII IIII III |

43 |

Примечания: |

||

При заполнении контрольного листка используются следующие обозначения:

I - 1; II - 2; III - 3: IIII - 4; IIII - 5; IIII I - 6; IIII II - 7 и т.д.

Другая система обозначений, широко применяемых при регистрации статистических данных в контрольных листках, приведена в таблице:

Система условных обозначений для регистрации статистических данных

Цифра |

Обозначение |

Цифра |

Обозначение |

|

. |

6 |

: : |

2 |

. . |

7 |

: : |

3 |

: . |

8 |

|

4 |

: : |

9 |

|

5 |

: : |

10 |

|

2.3. Контрольный листок типа 3 для регистрации локализации дефектов

Изделие _____________________ Материал ________________________

Номер плавки ___________________ Изготовитель _____________________

Вид дефекта ____________________ Номер партии _____________________

Эскиз

Матрица расположения дефектов

2.4. Контрольный листок типа 4 для регистрации причин дефектов

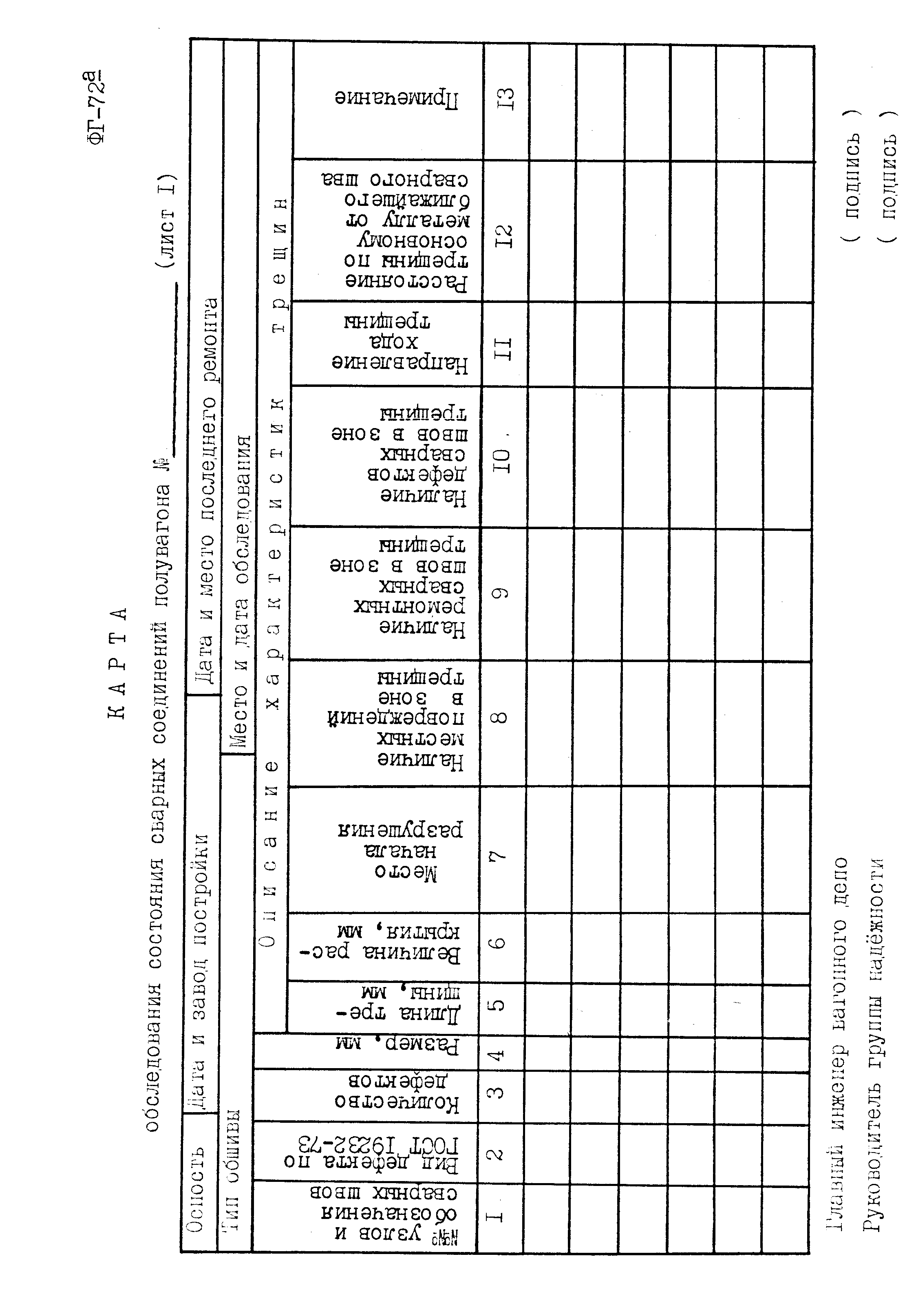

Рис. 2.3. Лист 1 карты ФГ-72а

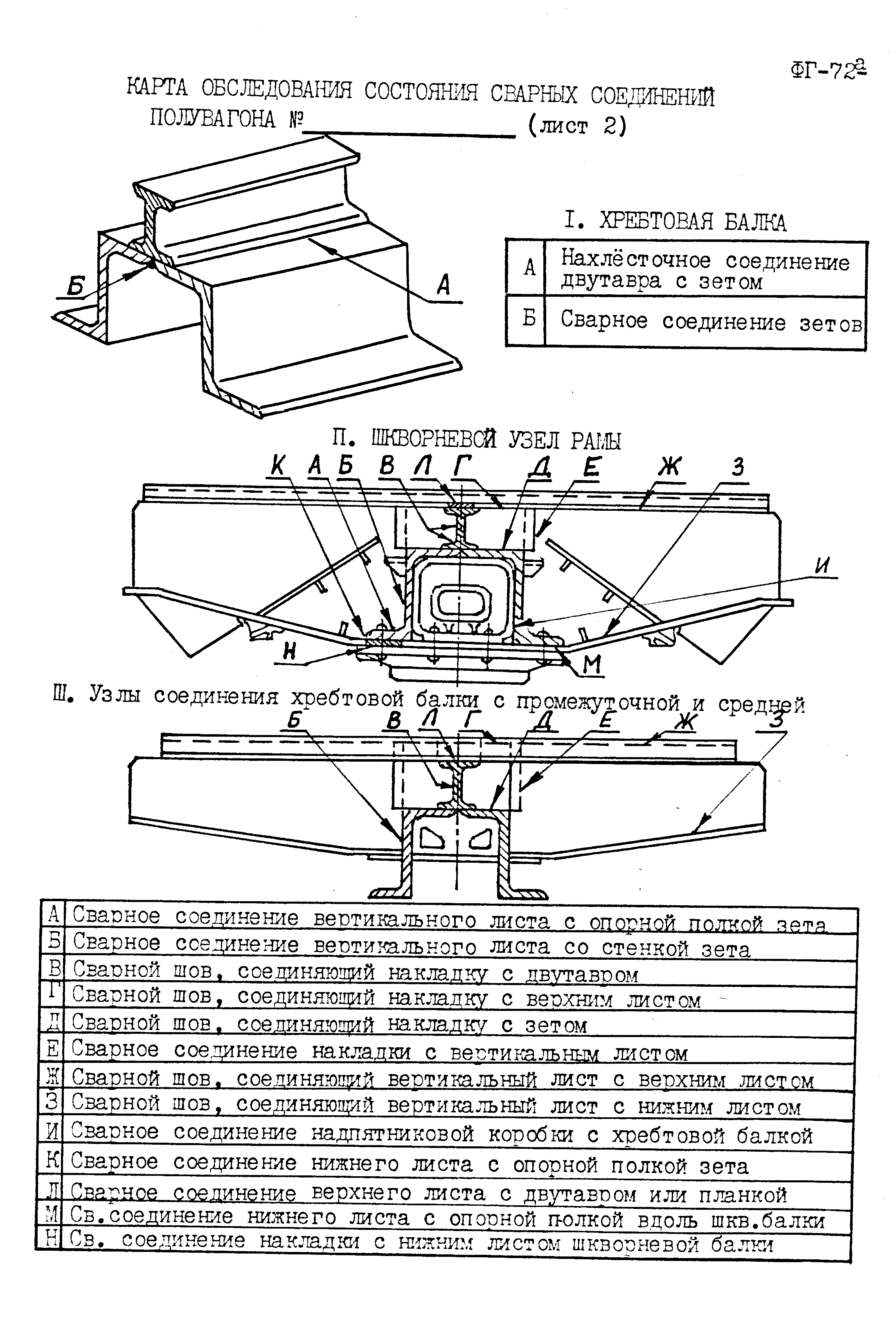

Р ис.

2.4. Лист 2 карты ФГ-72а

ис.

2.4. Лист 2 карты ФГ-72а

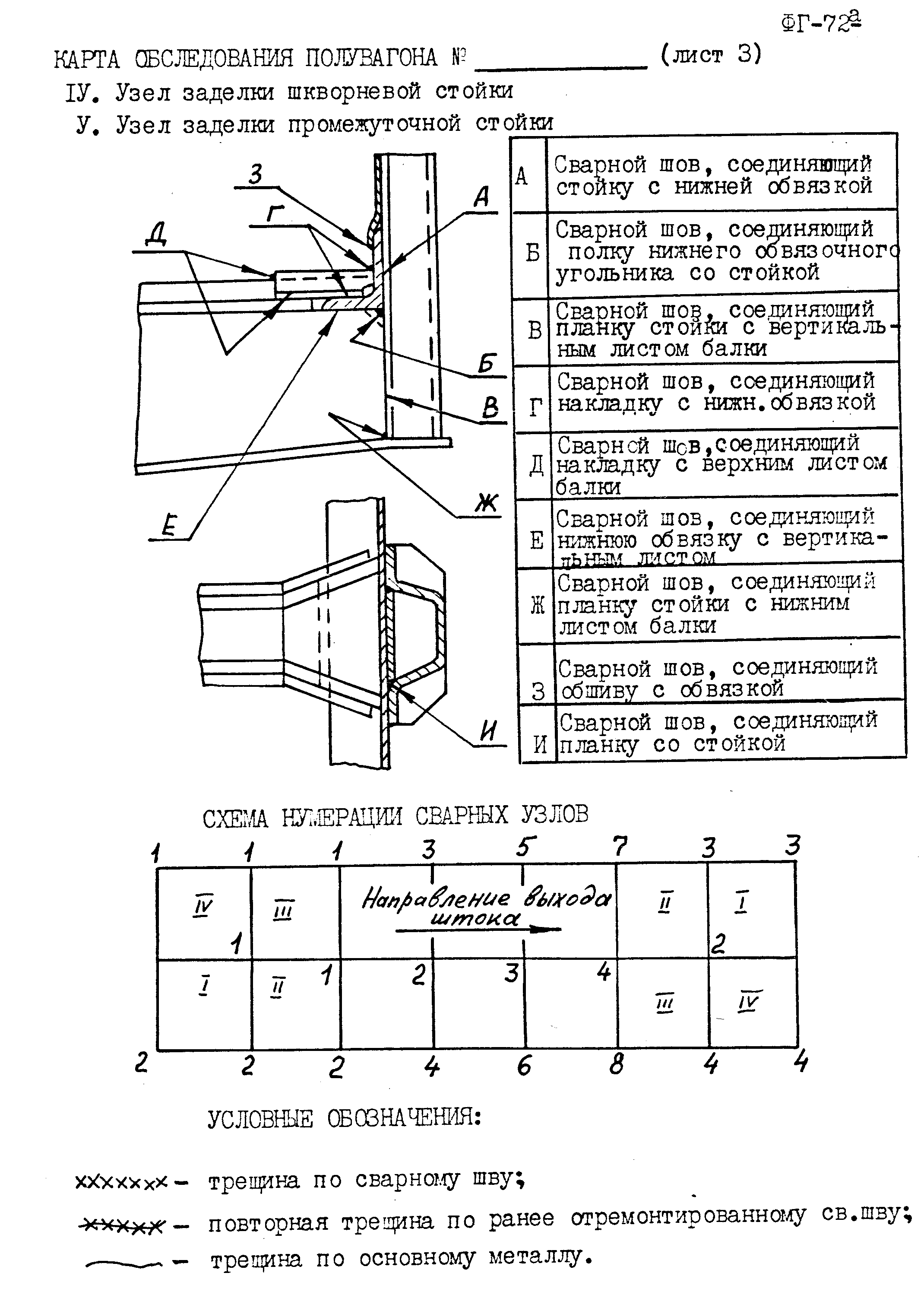

Рис. 2.5. Лист 3 карты ФГ-72а

3. Анализ парето

Всевозможные причины (факторы) изменения качества делятся на две группы:

- немногочисленные существенно важные;

- многочисленные несущественные.

Принцип Парето

Существенного мало, а несущественного много

Правило 80/20

В большинстве ситуаций не многое число факторов (до 20 %)

представляют наибольшие возможности

для улучшения (дают около 80 % эффекта)

Диаграмма Парето - упорядоченная гистограмма, построенная по дискретным факторам в порядке убывания их частоты, т.е. отвечающая принципу "сначала - самое главное".

Совмещенная диаграмма Парето включает дополнительно график кумулятивной (накопленной) частоты.

Анализ Парето - метод определения немногочисленных существенно важных факторов на основе построения диаграмм Парето.

Пример 3.

Таблица 3.1.

Исходные данные для построения диаграммы Парето

Номер i фактора |

Дефект сварного соединения |

Число дефектов (частота) ni , ед. |

Относительная частота (частость) , % |

Накопленная частота, % |

1 |

Подрез |

98 |

49 |

49 |

2 |

Наплыв |

52 |

26 |

75 |

3 |

Пора |

28 |

14 |

89 |

4 |

Трещина |

12 |

6 |

95 |

5 |

Непровар |

4 |

2 |

97 |

6 |

Прочие |

6 |

3 |

100 |

|

Итого: |

ni = 200 |

= 100 % |

|

Число дефектов Накопленная частота, %

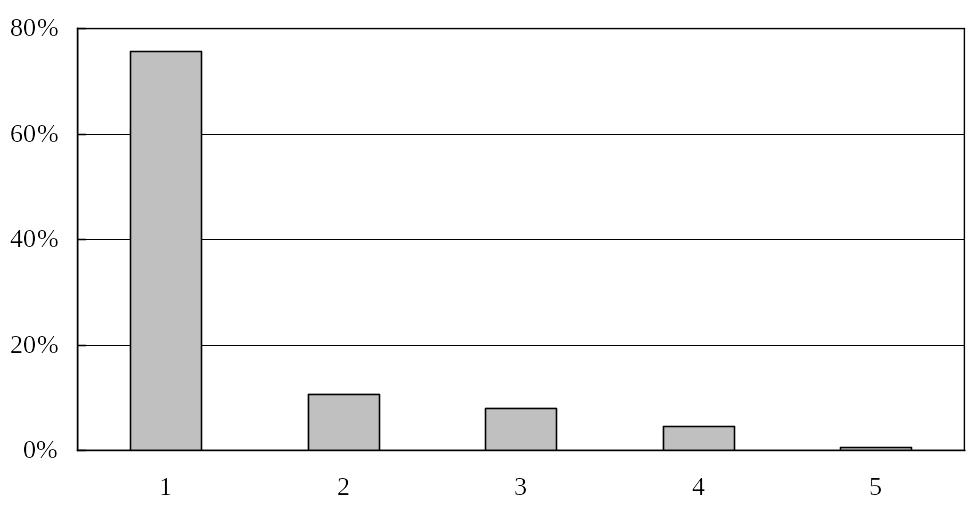

Рис. 3.1. Совмещенная диаграмма Парето распределения дефектов сварных соединений по типам: 1-подрез зоны сплавления; 2-наплыв на сварном соединении; 3-поры; 4-трещины; 5-непровар; 6-прочие

Два вида диаграмм Парето

1 - по результатам деятельности, предназначена для выявления главной проблемы и отражает нежелательные (негативные) результаты деятельности:

1.1. в сфере качества - число дефектов, отказов, рекламаций, ремонтов, интенсивность отказов и т.д.;

1.2. при расчете себестоимости - сумма убытков от дефектности, затраты;

1.3. при учете временного фактора, например, установлении сроков поставок - нехватка запасов, срыв сроков и т.д.;

1.4. в сфере безопасности - число несчастных случаев, катастроф;

2 - по причинам, отражает причины проблем, возникающих в ходе бизнес-процесса, и используется для выявления главной причины, среди, например, таких факторов, как:

2.1. персонал (смена, бригада, возраст, опыт работы, квалификация, индивидуальная характеристика и т.д.);

2.2. оборудование (станки, агрегаты, инструменты, оснастка, организация использования, модели, штампы и т.д.);

2.3. сырье, материалы (вид сырья, изготовитель, поставщик, партия);

2.4. метод (способ) работы (условия производства, приемы работы, последовательность операций, последовательность наложения сварных швов);

2.5. измерения (точность, повторяемость, стабильность, тип измерительного прибора и т.д.).

Данные на диаграмме подразделяют на три группы:

А - наиболее весомая группа включает объекты, которые по своему суммарному удельному весу в общих потерях составляют примерно 75 %. Объекты, входящие в группу А, имеют первостепенное значение;

В - объекты, удельные вес которых дает прирост потерь 20 % (от 75 до 95 %);

С - объекты, удельные вес которых дает прирост потерь 5 % (от 95 до 100 %).

Такое разграничение на группы называется группировкой АВС (или АВС-анализом).

а)

б)

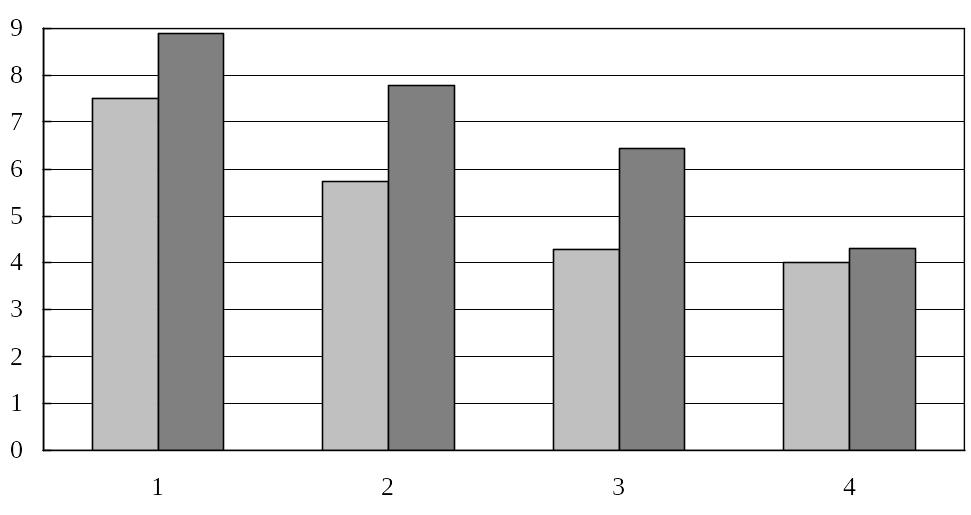

Рис. 3.2. Диаграммы Парето распределения отказов по данным за 1980-е гг. (светлым) и 1990-е гг. (темным): а-среднее число отказов по типам грузовых вагонов за год (1-полувагоны, 2-крытые, 3-цистерны, 4-платформы); б-среднее число отказов узлов (в %%) за год по основным узлам полувагонов (1-кузов и рама, 2-колесная пара, 3-автосцепка, 4-автотормоз, 5-тележка)

а)

б)

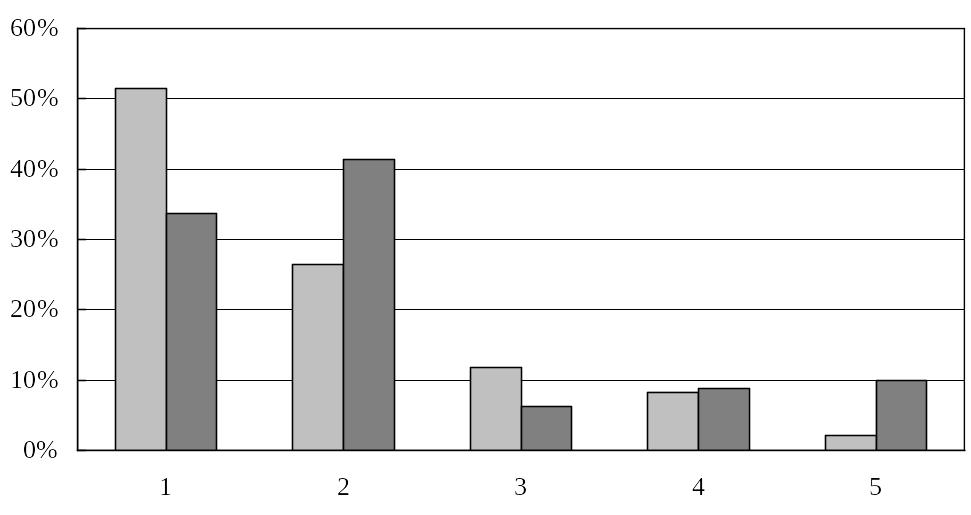

Рис. 3.3. Диаграммы Парето распределения отказов колесных пар (в %%) по данным за 1980-е гг. (а): 1-тормозного происхождения (навар, ползун, кольцевая выработка); 2-прокат; 3-подрез и накат гребня; 4-прочие; 5-выщербины и 1990-е гг. (б): 1-износовые отказы; 2-ползун; 3-прочие; 4-выщербины; 5-навар; 6-особо опасные; 7-кольцевая выработка

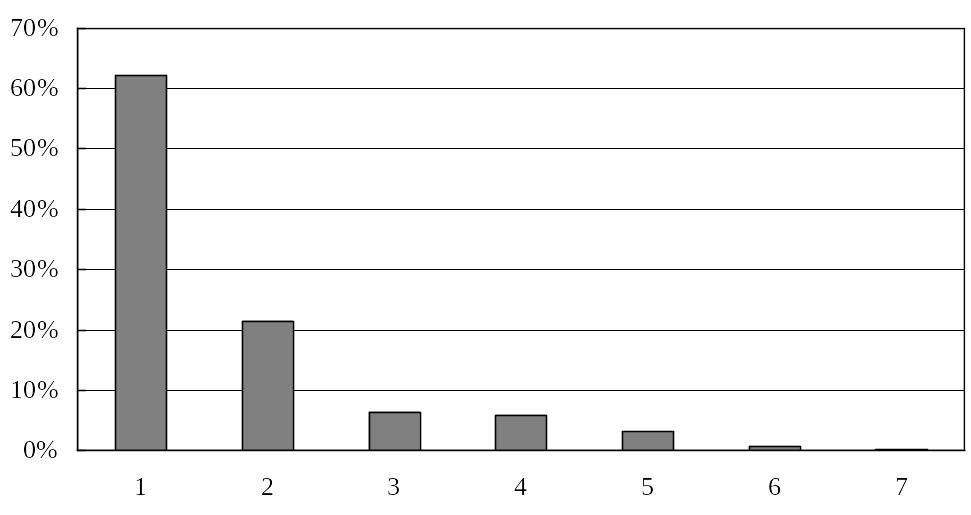

Пример 4. Распределение отказов фрикционного гасителя колебаний тележки пассажирского вагона по элементам показано в табл. 3.2. Построить по этим данным диаграмму Парето и прокомментировать ее. На построенной диаграмме Парето выделить группы А, В и С.

Таблица 3.2.

Исходные данные к примеру 4

Элемент |

Число отказов |

||

всего |

% |

на 1 млн. км пробега вагона |

|

Резьбовое соединение гайка-шпинтон (ослабление) |

1104 |

87,41 |

18,32 |

Заземление |

63 |

4,99 |

1,05 |

Пружина тарельчатая |

61 |

4,83 |

1,01 |

Букса |

14 |

1,11 |

0,23 |

Втулка шпинтона |

10 |

0,79 |

0,17 |

Гайка шпинтона |

7 |

0,55 |

0,12 |

Гайка М110 |

4 |

0,32 |

0,07 |

Трещина

Трещина Поверхностная

Поверхностная

1

1