- •Кружки качества - Quality Circle (qc)

- •Семь простых статистических инструментов качества и регулирования процессов

- •1. Метод расслоения данных

- •2. Контрольный листок

- •2.1. Контрольный листок типа 1 для регистрации распределения измеряемого параметра в ходе производственного процесса

- •2.2. Контрольный листок типа 2 для регистрации видов дефектов

- •2.3. Контрольный листок типа 3 для регистрации локализации дефектов

- •2.4. Контрольный листок типа 4 для регистрации причин дефектов

- •3. Анализ парето

- •Принцип Парето

- •Правило 80/20

- •4. Схема исикавы

- •5. Диаграмма рассеивания

- •6. Гистограмма

- •Индексы воспроизводимости

- •7. Контрольная карта

- •Классификация контрольных карт

- •Контрольная карта - r по количественному признаку

- •Четыре типичных этапа формирования системы регулирования техпроцесса

- •8. Диаграмма потоков процесса

- •Невозможно сделать точную диаграмму потоков по памяти

- •Концепция «шесть сигма»

Иллюстративные материалы

к лекции 2 по курсу «Менеджмент качества»

Тема: «Семь простых статистических инструментов качества»

Зайнетдинов Рашид Исламгулович

доктор технических наук,

профессор кафедры «Инновационные технологии» МИИТа,

действительный член Академии проблем качества РФ,

действительный член РНАН по отделению «Синергетика»,

сертифицированный эксперт по стандартизации

(сертификат СЭ № 0000439 в Реестре экспертов РФ)

E-mail: zri7755@gmail.com

М.: МИИТ, 2012

Восемь ключевых принципов

управления качеством -

- основа МС ИСО серии 9000 версии 2000 г.

1. Ориентация на потребителя

2. Лидерство (роль руководства)

3. Вовлечение всего персонала

4. Подход на основе процессов

5. Системный подход к управлению

6. Постоянное улучшение, непрерывное совершенствование

7. Принятие решений, основанных на фактах

8. Взаимовыгодные отношения с поставщиками

"Семь инструментов"

я понского

управления качеством

понского

управления качеством

Вовлечение в процесс обеспечения качества каждого сотрудника фирмы.

Использование статистических методов контроля над качеством.

Создание системы мотивации.

Поощрение обучения, повышения квалификации.

Организация кружков качества, поддерживающих низшую иерархическую ступень управления.

Создание команд (временных коллективов) из специалистов, заинтересованных в решении конкретной проблемы.

Превращение проблемы обеспечения качества в общенациональную задачу.

Кружки качества - Quality Circle (qc)

- это добровольные объединения работников организации различного уровня и разных областей деятельности, которые собираются в свободное от работы время для проведения мероприятий по совершенствованию качества.

Обычно имеют девиз, например, "Думай о качестве ежеминутно", "Качество решает судьбу фирмы" и т.п. Идея их создания предложена профессором Каору Исикава.

Действуют на основе следующих принципов:

добровольность участия;

регулярность собраний;

конкретность решаемых проблем;

выявление, изучение и решение проблем качества.

Деятельность кружков качества обеспечивает:

проведение причинно-следственного анализа;

проведение мероприятий по снижению затрат;

укрепление связей между сотрудниками фирмы;

самообучение членов кружка.

Основной инструмент - статистические методы контроля качества и регулирования процессов

Семь простых статистических инструментов качества и регулирования процессов

Японская версия:

1. Метод расслоения (стратификации) данных

2. Контрольный листок

3. Диаграмма Парето (принцип 80/20)

4. Схема Исикава (диаграмма причинно-следственных связей)

5. Диаграмма рассеивания (поле корреляции)

6. Гистограмма (воспроизводимость процессов)

7. Контрольная карта

В американскую версию вместо метода расслоения входит

Диаграмма потоков процесса (Flowchart)

1. Метод расслоения данных

позволяет произвести селекцию (отбор) тех статистических данных, которые отражают требуемую информацию о процессе.

Данные, разделенные на группы в соответствии с их особенностями, называют слоями (стратами), а сам процесс разделения на слои - расслоением (стратификацией или группировкой). Стратификация может производиться по различным факторам расслоения, выбор которых зависит от постановки конкретной задачи.

Способ 5M учитывает факторы расслоения, зависящие от:

- человека (Man);

- машины (Machine);

- материала (Material);

- метода (Method);

- измерения (Measurement)

расслоение по исполнителям - по каждой бригаде, отдельно по дневной и ночной смене, по конкретным исполнителям, их квалификации, полу, стажу работы и т.д.;

расслоение по машинам и оборудованию - по конкретным станкам, их сроку службы, марке, конструкции, фирме-изготовителю и т.д.;

расслоение по материалу - по фирме-поставщику, по партии, месту и времени производства, качеству сырья и т.д.;

расслоение по методу производства - по технологическому приёму, по температуре, по месту производства работ и т.д.;

расслоение по измерению - по методу измерения, по измерительному прибору, типу измерительного средства, его точности, контролёру и т.д.

Способ 5P учитывает факторы расслоения, зависящие от:

- работников (People) сервиса;

- процедур (Procedure) его выполнения;

- места (Place), где осуществляется сервис;

- потребителей (Patron);

- поставщиков, осуществляющих снабжение (Provision)

X - исходная выборка (не расслоенная)

X1 X2

При правильно проведенном расслоении выполняются два условия:

1). Разность математических ожиданий (средних значений) параметров между слоями должна быть как можно больше:

| X1 - X2 | max;

2). Разброс значений параметров внутри слоев должен быть значительно меньше разброса значений параметров в нерасслоённой исходной выборке, т.е. групповая дисперсия должна быть меньше общей дисперсии:

DX1 << DX; DX2 << DX;

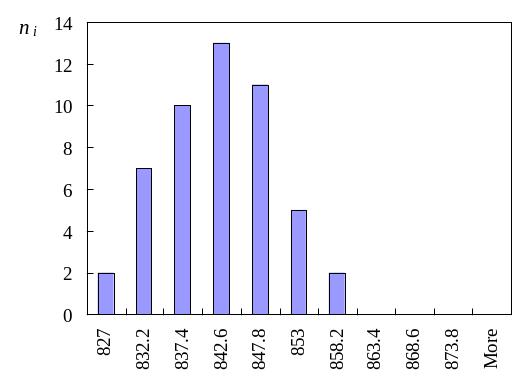

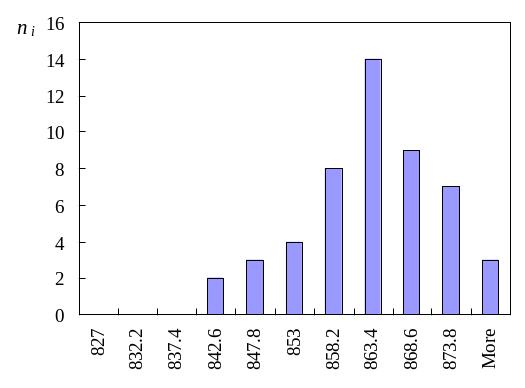

Пример 1. См. табл. 1 и рис. 1.

До расслоения данных: X = 850,3; DX = 175,5.

После расслоения данных по фактору "номер печи" получили:

- для печи 1: X1 = 839,8; DX1 = 52,8;

- для печи 2: X2 = 860,9; DX2 = 73,7.

Таблица 1.

Значения выходного параметра X технологического процесса

термообработки деталей для печей 1 и 2

Печь 1 |

Печь 2 |

||||||

Номер детали |

Х |

Номер детали |

Х |

Номер Детали |

Х |

Номер детали |

Х |

1 |

843 |

26 |

837 |

51 |

852 |

76 |

860 |

2 |

837 |

27 |

829 |

52 |

841 |

77 |

866 |

3 |

850 |

28 |

838 |

53 |

862 |

78 |

870 |

4 |

839 |

29 |

849 |

54 |

858 |

79 |

867 |

5 |

840 |

30 |

837 |

55 |

865 |

80 |

847 |

6 |

836 |

31 |

851 |

56 |

867 |

81 |

858 |

7 |

829 |

32 |

844 |

57 |

869 |

82 |

870 |

8 |

834 |

33 |

858 |

58 |

859 |

83 |

869 |

9 |

827 |

34 |

842 |

59 |

863 |

84 |

855 |

10 |

831 |

35 |

851 |

60 |

853 |

85 |

860 |

11 |

838 |

36 |

844 |

61 |

867 |

86 |

879 |

12 |

844 |

37 |

838 |

62 |

859 |

87 |

855 |

13 |

834 |

38 |

837 |

63 |

875 |

88 |

854 |

14 |

843 |

39 |

845 |

64 |

852 |

89 |

846 |

15 |

830 |

40 |

827 |

65 |

861 |

90 |

857 |

16 |

839 |

41 |

842 |

66 |

862 |

91 |

869 |

17 |

835 |

42 |

839 |

67 |

872 |

92 |

860 |

18 |

853 |

43 |

839 |

68 |

863 |

93 |

861 |

19 |

855 |

44 |

832 |

69 |

842 |

94 |

865 |

20 |

845 |

45 |

840 |

70 |

862 |

95 |

876 |

21 |

845 |

46 |

843 |

71 |

862 |

96 |

866 |

22 |

841 |

47 |

843 |

72 |

866 |

97 |

867 |

23 |

832 |

48 |

836 |

73 |

857 |

98 |

849 |

24 |

829 |

49 |

834 |

74 |

869 |

99 |

858 |

25 |

838 |

50 |

847 |

75 |

861 |

100 |

843 |

а)

б)

в)

Рис. 1. Гистограммы результатов измерения выходного параметра Х деталей после термообработки: а - без расслоения; б - печь 1; в - печь 2

Пример 2. В табл. 2 приведены результаты измерений размеров деталей. Детали 1…50 изготовлены исполнителем А, а детали 51…100 - исполнителем Б. С использованием компьютера и программного комплекса MS Excel обработать цифровой материал табл. 2, расслоив данные по исполнителям А и Б. Построить гистограммы результатов измерений для исходных нерасслоённых данных, а также расслоённых по исполнителям А и Б. Рассчитать среднее значение и дисперсию для каждого слоя, а также общее среднее значение и дисперсию для исходных нерасслоённых данных. Проанализировать изменение среднего значения и дисперсии в результате расслоения данных.

Таблица 2

Исходные данные к примеру 2

Исполнитель А |

Исполнитель Б |

||||||

Номер детали |

Размер детали |

Номер детали |

Размер детали |

Номер детали |

Размер детали |

Номер детали |

Размер детали |

1 |

14,12 |

26 |

14,38 |

51 |

14,81 |

76 |

14,95 |

2 |

14,55 |

27 |

14,27 |

52 |

14,40 |

77 |

14,50 |

3 |

14,26 |

28 |

14,53 |

53 |

14,88 |

78 |

15,06 |

4 |

14,43 |

29 |

14,54 |

54 |

14,47 |

79 |

14,66 |

5 |

14,50 |

30 |

14,64 |

55 |

14,57 |

80 |

14,65 |

6 |

14,46 |

31 |

14,37 |

56 |

14,94 |

81 |

14,71 |

7 |

14,15 |

32 |

14,58 |

57 |

14,60 |

82 |

14,51 |

8 |

14,40 |

33 |

14,56 |

58 |

14,59 |

83 |

14,66 |

9 |

14,22 |

34 |

14,80 |

59 |

14,64 |

84 |

14,94 |

10 |

14,61 |

35 |

14,60 |

60 |

14,70 |

85 |

14,67 |

11 |

14,24 |

36 |

14,48 |

61 |

14,80 |

86 |

15,14 |

12 |

14,42 |

37 |

14,44 |

62 |

14,62 |

87 |

14,56 |

13 |

14,03 |

38 |

14,50 |

63 |

14,43 |

88 |

14,86 |

14 |

14,35 |

39 |

14,38 |

64 |

14,96 |

89 |

14,69 |

15 |

14,18 |

40 |

14,63 |

65 |

14,53 |

90 |

14,77 |

16 |

14,48 |

41 |

14,45 |

66 |

14,58 |

91 |

15,04 |

17 |

14,51 |

42 |

14,46 |

67 |

14,85 |

92 |

14,71 |

18 |

14,52 |

43 |

14,36 |

68 |

14,44 |

93 |

14,79 |

19 |

14,62 |

44 |

14,52 |

69 |

14,41 |

94 |

14,73 |

20 |

14,45 |

45 |

14,33 |

70 |

14,79 |

95 |

14,68 |

21 |

14,32 |

46 |

14,65 |

71 |

14,92 |

96 |

14,78 |

22 |

14,14 |

47 |

14,82 |

72 |

14,55 |

97 |

14,93 |

23 |

14,59 |

48 |

14,61 |

73 |

15,84 |

98 |

14,68 |

24 |

14,51 |

49 |

14,49 |

74 |

14,67 |

99 |

14,75 |

25 |

14,54 |

50 |

14,78 |

75 |

14,57 |

100 |

14,70 |