- •1. Назначение и классификация приспособлений.

- •2. Основные требования, предъявляемые к приспособлениям.

- •3. Основные конструктивные элементы приспособлений, их назначение

- •4. Понятие о базировании. Классификация технологических баз.

- •5. Погрешность базирования. Причины возникновения и пути их уменьшения.

- •7. Классиф-ция установ-х эл-ов прис-ний.

- •8. Констр-ции основных плоскостных опор. Условия их применения.

- •10. Установочные элементы приспособлений для установки заготовок по наружным цилиндрическим поверхностям. Привести примеры.

- •11. Установочные эл-ты приспособлений для устан. Заготовок по внутренним цилиндрич. Поверхностям. Привести пример.

- •12. Погр-сть установки. Причины возникновения и пути их уменьшения.

- •13.Зажимные элементы приспособлений: назначение, технические требования, предъявляемое к ним.

- •14. Винтовые зажимы. Привести примеры. Достоинства и недостатки, облсть применения.

- •15. Винтовые зажимы. Принцип работы, конструкция, схемы действия сил. Расчёт усилия зажима.

- •16. Эксцентриковые зажимы. Привести примеры. Достоинства, недостатки, область применения.

- •17. Эксцентриковые зажимы. Принцип работы; конструкция, схемы действия сил. Расчёт усилия зажима.

- •18. Клиновые зажимы. Привести примеры. Достоинства, недостатки, область применения.

- •19. Клиновые зажимы. Принцип работы; конструкция, схемы действия сил, Расчёт усилия зажима.

- •20.Прихваты. Конструкция. Технические требования, предъявляемые к ним. Рычажные зажимы. Примеры. Принцип работы. Схема действ. Сил

- •21. Цанги, принцип работы, конструкция. Технические требования.

- •22. Разжимные оправки. Привести примеры. Конструкция. Область применения.

- •23. Зажимные механизмы для многоместных приспособлений. Требования, предъявляемые к ним.

- •24. Механизация и автоматизация зажима заготовки в приспособлениях

- •25. Погрешность закрепления. Причины возникновения и пути их уменьшения.

- •26.Пневматические приводы

- •27. Гидравлический привод. Достоинства и недостатки. Область применения. Определение усилия на штоке.

- •28. Пневмогидравлический привод. Назначение. Схема работы.

- •29. Механизмы-усилители зажима, их назначение. Привести примеры.

- •30. Кондукторные втулки. Виды. Конструкция.

- •31. Корпуса приспособлений, их назначение. Конструкции корпусов, Требования, предъявляемые к корпусам приспособлений.

- •32. Универсальные безналадочные станочные приспособления, их назначение. Привести примеры, использования.

- •33.Универсальные наладочные станочные приспособления, их назначение и конструктивные особенности. Привести примеры.

- •34. Центры (неподвижные, вращающиеся, плавающие), их назначение, конструкция и область применения.

- •35. Токарные патроны общего назначения, их конструкция и область применения.

- •36.Оправки для токарных и шлифовальных работ, их назначение и конструкция.

- •37. Тиски машинные с винтовым зажимом, их назначение, конструкция и область применения.

- •38. Тиски машинные с пневматическим приводом, их назначение, конструкция и область применения.

- •39.Кондукторы скальчатые, назначение, конструкция, область применения.

- •40.Приспособления для обработки зубчатых колес.

- •41.Последовательность проектировании станочных приспособлений.

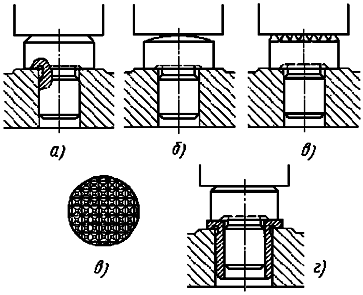

7. Классиф-ция установ-х эл-ов прис-ний.

Установочные

элементы

называют опорами, которые делятся на

основные и вспомогательные. Основными

называют неподвижные опоры, координирующие

обрабатываемую деталь в трех взаимно

перпендикулярных плоскостях, благодаря

чему деталь лишена шести степеней

свободы относительно приспособления.

Основные опоры бывают постоянные,

регулируемые и плавающие. В качестве

постоянных опор при установке заготовок

применяют опорные штыри, рисунок справа:

плоский - а) – исп. на чистовых операциях,

причём высота h

выполн. по 6-ому квалитету, что требует

чистовая операция; сферический - б) –

опоры обеспечивают точечный контакт с

заготовкой и их не принимают при

возникновении значит. усилий, а чаще

всего исп. если оперная пов-ть криволинейна;

рифленый - в) – исп. для черновой обработке

и сопрягаются с необработанными пов-тями

заготовки. Применяют когда в процессе

обраб. возник. Составляющие сил резания,

стремящиеся сдвинуть заготовку с опор.

Для чисовых поверхностей непригодны

т.к. рифл. пов-ть в местах контакта может

повредить деталь; сменный - г), а также

пластины – исп. при необходимости

создания значит. площади контакта м/д

пов-тью заготовки и приспособления.

Чаще всего прим. Для устан. тяжёлых

корпусных деталей и при возникновении

значит. усилий режимов резания.

Установочные

элементы

называют опорами, которые делятся на

основные и вспомогательные. Основными

называют неподвижные опоры, координирующие

обрабатываемую деталь в трех взаимно

перпендикулярных плоскостях, благодаря

чему деталь лишена шести степеней

свободы относительно приспособления.

Основные опоры бывают постоянные,

регулируемые и плавающие. В качестве

постоянных опор при установке заготовок

применяют опорные штыри, рисунок справа:

плоский - а) – исп. на чистовых операциях,

причём высота h

выполн. по 6-ому квалитету, что требует

чистовая операция; сферический - б) –

опоры обеспечивают точечный контакт с

заготовкой и их не принимают при

возникновении значит. усилий, а чаще

всего исп. если оперная пов-ть криволинейна;

рифленый - в) – исп. для черновой обработке

и сопрягаются с необработанными пов-тями

заготовки. Применяют когда в процессе

обраб. возник. Составляющие сил резания,

стремящиеся сдвинуть заготовку с опор.

Для чисовых поверхностей непригодны

т.к. рифл. пов-ть в местах контакта может

повредить деталь; сменный - г), а также

пластины – исп. при необходимости

создания значит. площади контакта м/д

пов-тью заготовки и приспособления.

Чаще всего прим. Для устан. тяжёлых

корпусных деталей и при возникновении

значит. усилий режимов резания.

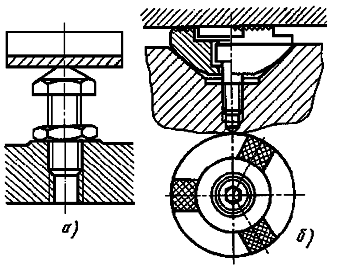

Регулируемые,

- а) и плавающие - б) опоры применяют при

установке заготовок на грубо обработанные

или необработанные поверхности. В тех

случаях, когда заготовку устанавливают

по необработанным поверхностям и она

занимает неустойчивое положение,

применяют вспомогательные (подвижные)

опоры, которые подводят к детали в точках

приложения сил резания или сил зажима

после того, как заготовка займет

определенное положение на основных

опорах.

Регулируемые,

- а) и плавающие - б) опоры применяют при

установке заготовок на грубо обработанные

или необработанные поверхности. В тех

случаях, когда заготовку устанавливают

по необработанным поверхностям и она

занимает неустойчивое положение,

применяют вспомогательные (подвижные)

опоры, которые подводят к детали в точках

приложения сил резания или сил зажима

после того, как заготовка займет

определенное положение на основных

опорах.

8. Констр-ции основных плоскостных опор. Условия их применения.

Опоры разделяют на основные и вспомогательные. Основные опоры служат для базирования детали в приспос-нии. Они жестко закреплены в корпусе приспособления и определяют положение обраб-мой детали в рабочей зоне станка относ-но режущего инст-нта. Для правильной ориентации детали в приспособлении число основных опорных точек, должно быть равным шести(правило шести точек). А вспомогательные для повышения устойчивости и жёсткости обраб-мой дет-ли в присп-нии при обр-тки: регулируемые и плавающие одиночные опоры, люнеты.

Основные опоры используются в виде штырей, пластин, призм, пальцев и т.д. Опорные штыри для установки деталей изготавливают с плоской, сферической и насеченной головками. Детали с обработанными базовыми поверхностями устанавливают в приспособлении на штыри с плоской головкой. Детали с необработанными базовыми поверхностями устанавливают на штыри со сферической или насеченной головкой.

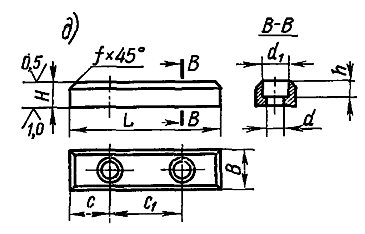

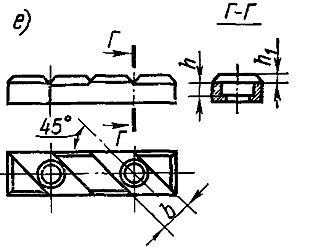

Опорные пластины применяют двух типов: плоские (рис. д) и с наклонными пазами (рис. е).

Детали больших размеров с обработанными базовыми плоскостями устанавливают на пластины, детали небольших и средних размеров – на штыри. Следовательно, выбор типа основных жёстких опор зависит от габаритных размеров и вида базовых поверхностей обрабатываемых деталей.

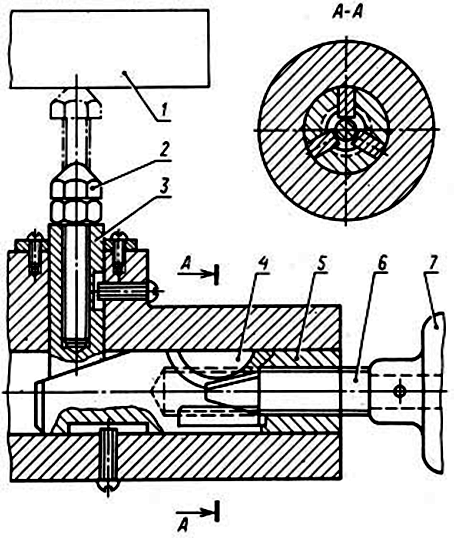

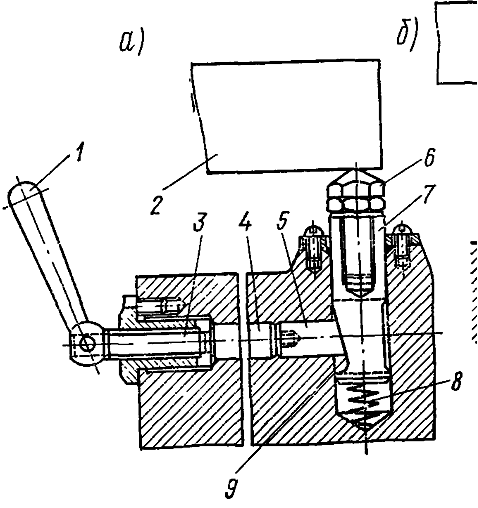

9. Вспомога-е плос-ные опоры: подводимые и само-щие. Их применяют вместе с основными опорами для повышения жесткости и устойчивости детали в приспособлениях при её обработке на станке. На рис.1 показана САМОУСТАНАВЛИВАЮЩАЯ ОДНОТОЧЕЧНАЯ ОПОРА. Под действием пружины 8 плунжер 7 с винтом 6 подводится к установочной пов-сти обрабат-й детали 2. Плунжер 7 закрепляется при повороте рукоятки 1 винтом 3 и двумя пальцами 4 и 5. Скошенный вырез 9 на плунжере ограничивает его подъем.

На рис.2 показана ПОДВОДИМАЯ ОДНОТОЧЕЧНАЯ КЛИНОВАЯ ВСПОМОГАТЕЛЬНАЯ ОПОРА. Нажимая на рукоятку 7, перемещают клин 5 влево и скошенный его конец поднимает плунжер 3 с регулируемым винтом 2 до соприкосновения головки винта с базовой пов-тью оброб-мой детали 1. Плунжер с винтом 2 после подвода к детали закрепляется клином при вра-нии рукоятки и винта 6, который, перемещаясь влево, конусным концом раздвигает три шпонки 4 и стопорит клин 5.