- •1.Общие сведения о НиКс

- •2. Назначение и классификация нс и кс.

- •Классификация.

- •3. Осн. Направления тех. Прогресса в стр-ве н и кс

- •8. Проектирование строительного генерального плана (сгп).

- •0,5Lmax–половина длины наиб. Перемещения груза;

- •Временные здания. Расчет потребности во временных зданиях и сооружениях.

- •Расчет потребности стройплощадки в энергоресурсах.

- •Расчет временного освещения стройплощадки.

- •1)Опред. Кол-ва прожекторов, для задания необх. Освещ. Площадки;

- •2)Определение мест установки прожекторов над освещенной пов-стью:

- •Горизонтальная планировка пощадки пс.

- •Расчет объемов земляных работ при вертикальной планировке площадки.

- •Технология и организация производства земляных работ при сооружении нс и кс.

- •Здания блочно-комплектных н и кс.

- •Складывающиеся комплектные здания.

- •Боксы для блочно-комплектных насосных и компрессорных станций

- •23. Расчет фундаментов па на стат. Воздействия.

- •24. Расчет ф-тов па на дин. Воздействие.

- •1) Фундамент вместе с установленным агрегатом рассматривают как абсолютно пористое тело. Упругие св-ва грунтов в сотни раз меньше чем сталь, бетон.

- •2) Основание ф-та считается идеально упругим и невесомым.

- •27. Особенности бетонирования монолитных фундаментов в зимних условиях.

- •28. Особенности контроля качества бетона в зимних условиях.

- •32 Вытаскивание суперблока и транспорт его по суше

- •33. Погрузочно-разгрузочные работы при сооружении блочно-комплектных насосных и компрессорных станций

- •38Приемка под монтаж зданий, сооружений и фундаментов

- •41. Монтаж насосных агрегатов в блочном исполнении.

- •44. Монтаж кс, оборудованных стац. Газовыми турбинами.

- •45 Выверка оборудования на фундаменте

- •46. Монтаж компрессорных станций, оборудованных авиационными

- •48. Монтаж электроприводных газоперекачивающих агрегатов.

- •49. Центровка валов монтируемых агрегатов

- •50Балансировка роторов агрегатов

- •51. Монтаж технологических трубопроводов нс и кс.

- •52. Расчеты такелажных устройств (стропов, траверс).

- •2) Траверса 2 типа:

- •3) Балансирная траверса, применение этих траверс обеспечивает безопасное выполнение монтажных работ, исключая возможность перегрузки устройств при подъеме его двумя или более кранами.

- •53. Расчеты анкерных устройств, применяемых при монтажных работах.

49. Центровка валов монтируемых агрегатов

Хорошая центровка валов насоса и привода обеспечивает нормальную работу агрегата. Неверная центровка вызывает вибрацию агрегата, задевание ротора за детали щелевого уплотнения, опасные напряжения в полумуфтах, быстрый выход подшипников и концевых уплотнений. Все эти нарушения приводят к аварийной остановке насоса. Различают поперечное, угловое смещение валов и их сочетание.

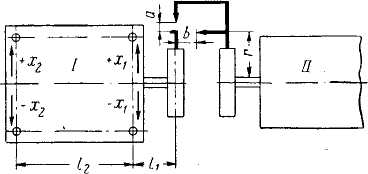

При поперечном смещении (рис. 2.15) валы агрегатов могут быть смещены в вертикальной и горизонтальной плоскости на величину:

При

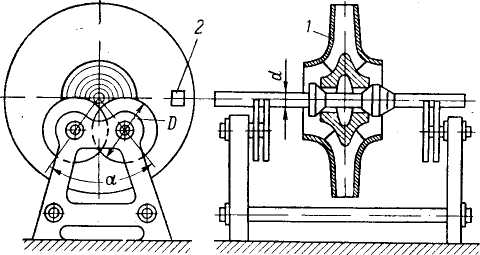

При угловом и поперечно-угловом смещении валов необходимо устранить их перекос и смещение. Применяют способы центровки по полумуфтам при помощи радиально-осевых стрелок или двух радиальных стрелок. Радиально-осевые стрелки укрепляют На центрируемых полумуфтах или шейках валов (рис. 2.16) при их фиксированном положении, а на стрелках размещают индикаторы (рис.2.17). Установив валы в исходное положение, снимают показания индикаторов (радиальный зазор а1,...,а4 и осевой b1,...,b4, рис. 2.18). Затем оба вала поворачивают на 90, 180, 270° и замеряют каждый раз радиальный и осевой зазоры. Результаты ^замеров заносят на специальную диаграмму. При центровке необходимо, чтобы осевые и радиальные смещения во всех четырех положениях соответственно были равным между собой

а1 = а2 = а3 = а4,

b1 = b2 = b3 = b4

Осевое и угловое смещения устраняют перемещением одной из машин в горизонтальной и вертикальной плоскостях.

Необходимое перемещение электродвигателя (рис.2.18) в вертикальной плоскости составляет:

,

,

а в горизонтальной плоскости:

,

,

где r - радиус от оси насоса до оси щупа индикатора.

Рис. 2.15. Поперечное

смещение валов агрегатов

Рис. 2.15. Поперечное

смещение валов агрегатов

Рис. 2.15. Поперечное смещение валов агрегатов

50Балансировка роторов агрегатов

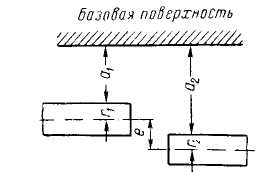

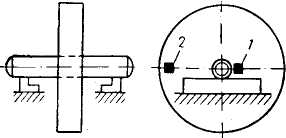

Рис. 2.8. Балансировка на горизонтальных параллелях:

1 — центр тяжести детали; 2 — пробный корректирующий груз

Рис. 2.9. Балансировка на дисках:

1 — балансируемый ротор; 2 — пробный корректирующий груз

Вследствие неточности изготовления, отклонения от правильной формы, наличия раковин вращающиеся детали могут оказаться неуравновешенными. Неуравновешенность приводит к появлению инерционных сил, перегружающих опоры и вызывающих вибрацию насоса. Вибрация же вызывает нарушение центровки насосного агрегата и преждевременный выход его из строя.

Различают статическую и динамическую балансировку ротора и его деталей. При статической балансировке устраняют неуравновешенность, появившуюся вследствие смещения центра тяжести системы, опытным путем определяя наиболее легкую и тяжелую части детали или ротора, при этом деталь или ротор не приводят во вращение. Облегчая тяжелую или утяжеляя легкую части детали или ротора, достигают необходимого уравновешивания.

Статическую балансировку производят на горизонтальных параллелях — ножах (рис. 2.8) или на дисках (рис. 2.9). Изготовленные с высокой точностью стальные закаленные ножи с трапециевидным сечением устанавливают так, чтобы их рабочие поверхности находились строго в одной горизонтальной плоскости. Ширина рабочих поверхностей ножей обычно колеблется от 5 до 8 мм в зависимости от массы балансируемого ротора. Диаметр дисков (роликов) балансируемого приспособления в 6—8 раз превышает диаметр вала балансируемого ротора (детали). Ролики устанавливают так, чтобы ось вращения балансируемого ротора была строго горизонтальна

Установленные на балансировочное приспособление детали или ротор выводят из равновесия, перекатывая их по ножам или дискам на разные углы. Если ротор неуравновешен, он будет стремиться вернуться в прежнее положение, при котором центр тяжести всегда будет находиться ниже оси вращения.

Если деталь или ротор, находящиеся, на параллелях, останавливаются в любом положении, на которое их поворачивают, то они полностью уравновешены.

Рис. 2.15. Поперечное смещение валов агрегатов

Собранный

из предварительно отбалансированных

деталей ротор

устанавливают в центрах токарного

станка и подвергают проверке

на биение. Биение устраняют проточкой.

Максимальное допустимое

биение собранного ротора по рабочим

колесам должно быть

не более 0,2 мм. Допустимое биение защитных

втулок вала составляет 0,03—0,04 мм,

биение под уплотнительные кольца

м ежду

рабочими колесами — 0,05—0,06 мм (рис.

2.10). После этого

ротор подвергают контрольной статической

балансировке.

ежду

рабочими колесами — 0,05—0,06 мм (рис.

2.10). После этого

ротор подвергают контрольной статической

балансировке.

Динамическую балансировку в условиях перекачивающих станций не производят, ее осуществляют в специализированных ремонтных мастерских. Балансировку проводят на специальных балансировочных станках (М-48 для деталей массой до 80 кг; М-40 для деталей массой до 450 кг).

Во всех балансировочных машинах измеряют колебания опор быстровращающегося ротора. По амплитуде и фазе колебаний определяют значение и положение уравновешивающих грузов. Уравновешивающие корректирующие грузы располагают в двух плоскостях, выбранных с учетом конструктивных особенностей ротора. Пара центробежных сил от корректирующих грузов должна уравновесить пару сил динамической несбалансированности ротора. Если ротор сбалансирован, колебание ротора и опор балансировочной машины не отмечается.