- •1. Место и роль метрологии, стандартизации и сертификации в развитии науки и техники. Взаимосвязь вопросов стандартизации, метрологии и сертификации.

- •2. Взаимозаменяемость в машиностроении и приборостроении. Виды взаимозаменяемости.

- •3. Основные понятия теории допусков.

- •4. Стандартизация посадок гладких цилиндрических соединений. Единый принципы построения системы допусков и посадок исо для гладких цилиндрических соединений. Система отверстия и система вала.

- •5. Система допусков и посадок исо. Ряды и интервалы размеров. Принцип нормальной температуры. Допуски размеров.

- •6.Расчет и выбор посадок. Расчет предельных зазоров и натягов

- •7. Стандартизация параметров шероховатости и волнистости.

- •8. Обозначение параметров шероховатости и технической документации. Связь эксплуатационных параметров с показателями точности. Методы и средства контроля.

- •9. Стандартные показатели точности формы цилиндрических поверхностей. Отклонения и допуски формы. Методы и средства контроля.

- •10. Стандартные показатели точности формы плоских поверхностей. Отклонения и допуски плоских поверхностей. Методы и средства контроля.

- •11. Стандартные показатели точности взаимного положения плоских поверхностей. Отклонения и допуски взаимного расположения

- •12. Отклонения и допуски расположения поверхностей.

- •13. Комплексные показатели точности формы и взаимного расположения. Радиальное и торцевое биение. Особенности нормирования. Методы средства контроля.

- •15. Размерные цепи. Основные понятия и определения.

- •20. Размерные цепи. Метод групповой взаимозаменяемости (селективной сборки). Размерные цепи

- •21.Размерные цепы. Методы регулирования Размерные цепи Размерные цепи

- •Методы регулирования

- •23. Стандартные показатели точности конических соединений и углов. Виды используемых допусков. Базорасстояние соединения. Обозначение. Методы и средства контроля.

- •24. Стандартные показатели точности цилиндрических резьб. Основные геометрические параметры резьбы. Свинчиваемость резьбы и влияние погрешностей среднего диаметра, шага и угла профиля.

- •25. Стандартные показатели точности шпоночных и шлицевых соединений. Шпоночные соединения. Требования к точности присоединительных поверхностей. Допуски и посадки. Методы и средства контроля.

- •26. Показатели точности шлицевых соединений. Виды центрирования, допуски и посадки прямоблочных иэвольвентных шлицевых соединМетоды исредства контроля.Обозначение точности.

- •27. Система показателей точности цилиндрических колёс и передач

- •28. Стандартные показатели точности цилиндрических зубчатых колёс и передач. Норма кинетической точности плавности работы и контакта зубьев.

- •32. Характеристика стандартов разных категорий

- •34.Сертификация. Общие положения.

- •35. Системы сертификации. Правила Российской системы сертификации.

- •38. Виды физических величин. Виды измерений. Методы измерений.

- •40. Средства измерений и их важнейшие характеристики. Диапазон измерений, цена деления, усилия прижима, чувствительность.

- •Вопрос 41. Погрешности измерений и их источники.

- •42. Систематические и случайные погрешности. Законы рассеивания.

- •43. Алгоритмы обработки результатов прямых многократных измерений.

- •47.Выявление грубых ошибок. Однократные измерения, определение ошибок.

- •48.Государственная система обозначения единства измерений. Эталоны основных и производных единиц. Классификация эталонов. Метрологические обеспечения производства.

- •49.Проверка средств измерений. Поверочные схемы.

4. Стандартизация посадок гладких цилиндрических соединений. Единый принципы построения системы допусков и посадок исо для гладких цилиндрических соединений. Система отверстия и система вала.

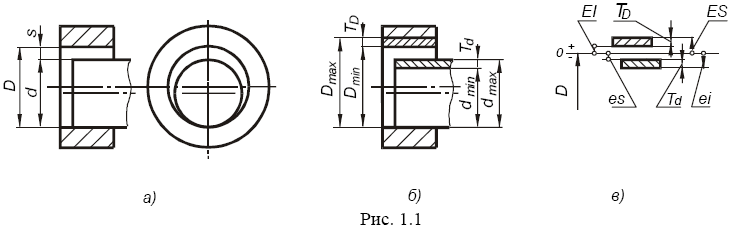

При изготовлении деталей размеры D и d выполняются с погрешностями. Конструктор

исходит из того, что погрешности неизбежны, и определяет, в каких пределах они допустимы, т.е. сопряжение еще удовлетворяет требованиям правильной сборки и нормальному функционированию. Конструктор устанавливает два предельных размера для вала – dmax , dmin и два предельных размера для отверстия – Dmax , Dmin , внутри которых должны находиться действительные размеры сопрягаемых деталей (рис.1.1, б). Разность между наибольшим и наименьшим предельными размерами называется допуском – Td и TD .

Нанесение на чертеже соединения такого количества размеров крайне неудобно, поэтому

было принято устанавливать один общий размер для вала и отверстия, называемый

номинальным – D и указывать от него предельные отклонения (рис. 1.1, в).

Верхнее отклонение ES, es – алгебраическая разность между наибольшим и номинальным размерами.

ES = Dmax – D ; es = dmax – D

Нижнее отклонение EI, ei – алгебраическая разность между наименьшим и номинальным размерами.

EI = Dmin – D ; ei = dmin – D

Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно нулевой линии, соответствующей номинальному размеру.

В зависимости от взаимного расположения полей допусков отверстия и вала различают

посадки трех типов: с зазором, с натягом и переходные.

Нетрудно заметить, что допуск посадки, независимо от ее типа, есть сумма допусков

отверстия и вала, составляющих соединение.

Наибольший зазор переходной посадки часто представляют в виде отрицательного

наименьшего натяга.

При расчете и выборе посадок конструктора могут интересовать не только предельные зазоры и

натяги, но и средние, обычно наиболее вероятные, зазоры и натяги:

средний зазор: Sc = (Smax +Smin ) / 2 ;

средний натяг: Nc = (Nmax + Nmin ) / 2 .

5. Система допусков и посадок исо. Ряды и интервалы размеров. Принцип нормальной температуры. Допуски размеров.

В марте 1987 г. ИСО приняла стандарты серии 9000 на системы качества, дополняющие требования к продукции или к услугам. Серия стандартов серии 9000 с 1988 г. принята в СССР и с 1991 г. в России в качестве национальных стандартов под номерами ГОСТ 40.9001-88 - ГОСТ 40.9003-88. Однако в связи с пересмотром в 1994 г. стандартов ИСО серии 9000 и их превращения в «семейство» из 30 наименований возникла необходимость пересмотра российских стандартов. Характерно, что более 90 стран мира имеют стандарты, эквивалентные ИСО-9000, а более 100 тысяч компаний сертифицировали свои системы качества на соответствие этим стандартам. В 70-х г. по инициативе комитета по надежности МЭК (ТК-56) и ИСО были начаты работы по созданию системы сертификации - документального подтверждения соответствия качества выпускаемой продукции стандартам ИСО.

ряды чисел для выбора линейных размеров. ГОСТ 8032 предусматривает четыре основных ряда предпочтительных чисел:

1-й ряд - R 5 - 1,00; 1,60; 2,5;... знаменатель прогрессии = 1,6.

2-й ряд - R 10 - 1,00; 1,25; 1,60;... знаменатель прогрессии = 1,25.

3-й ряд - R 20 -1,00; 1,12; 1,25; 1,40;... знаменатель прогрессии = 1,12.

4-й ряд - R 40 - 1,00; 1,06; 1,12; 1,18;... знаменатель прогрессии = 1,06.

Предпочтительные ряды чисел позволяют не только унифицировать параметры продукции, но и увязать по параметрам продукцию различных видов - детали машин, комплектующие изделия, транспортные средства, технологическое оборудование.

Для построения рядов допусков каждый из диапазонов размеров, в свою очередь, разделен на несколько интервалов. Для номинальных размеров от 1 до 500 мм установлено 13 интервалов. Например до 3 мм ; свыше 3 до 6 мм…. Свыше 400 до 500 мм.

Нормальная температура измерения 20 градусов. По это температуре устанавливаются все допуски и посадки. При повышении и понижении температуры будет происходить погрешность измерения.

Допуском размера называется разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями. Допуск обозначается IT (International Tolerance) или TD - допуск отверстия и Td - допуск вала. Допуск размера всегда положительная величина. Допуск размера выражает разброс действительных размеров в пределах от наибольшего до наименьшего предельных размеров, физически определяет величину официально разрешенной погрешности действительного размера элемента детали в процессе его изготовления.

Общее правило:

ЕI = Для отверстий с основными отклонениями от А до Н;

ES = Для отверстий с основными отклонениями от j до ZC.

Данное правило действительно для всех отклонений, за исключением: Отклонений, на которые распространяется специальное правило (см. п. 4.2.2); Отверстий от N9 до N16 для размеров свыше 3 до 500 мм, у которых основное отклонение равно нулю.

Специальное правило: ES = - ei + D, где D - разность ITn - ITn-1 между допуском рассматриваемого квалитета ITn и допуском ближайшего более точного квалитета ITn-1. Настоящее правило действительно для интервалов размеров свыше 3 до 500 мм: для отверстий с основными отклонениями J, К, М, N до 8-го квалитета включительно; для отверстий с основными отклонениями от Р до ZC до 7-го квалитета включительно. Примечание. Указанные правила сформулированы на основе следующих принципов:

1) общее правило - основное отклонение отверстия должно быть симметрично относительно нулевой линии основному отклонению вала того же буквенного обозначения;

2) специальное правило - основное отклонение отверстия должно быть таким, чтобы две соответствующие друг другу посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего более точного квалитета, например, Н7/р6 и P7/h6, обеспечивали идентичные зазоры или натяги