- •1. Место и роль метрологии, стандартизации и сертификации в развитии науки и техники. Взаимосвязь вопросов стандартизации, метрологии и сертификации.

- •2. Взаимозаменяемость в машиностроении и приборостроении. Виды взаимозаменяемости.

- •3. Основные понятия теории допусков.

- •4. Стандартизация посадок гладких цилиндрических соединений. Единый принципы построения системы допусков и посадок исо для гладких цилиндрических соединений. Система отверстия и система вала.

- •5. Система допусков и посадок исо. Ряды и интервалы размеров. Принцип нормальной температуры. Допуски размеров.

- •6.Расчет и выбор посадок. Расчет предельных зазоров и натягов

- •7. Стандартизация параметров шероховатости и волнистости.

- •8. Обозначение параметров шероховатости и технической документации. Связь эксплуатационных параметров с показателями точности. Методы и средства контроля.

- •9. Стандартные показатели точности формы цилиндрических поверхностей. Отклонения и допуски формы. Методы и средства контроля.

- •10. Стандартные показатели точности формы плоских поверхностей. Отклонения и допуски плоских поверхностей. Методы и средства контроля.

- •11. Стандартные показатели точности взаимного положения плоских поверхностей. Отклонения и допуски взаимного расположения

- •12. Отклонения и допуски расположения поверхностей.

- •13. Комплексные показатели точности формы и взаимного расположения. Радиальное и торцевое биение. Особенности нормирования. Методы средства контроля.

- •15. Размерные цепи. Основные понятия и определения.

- •20. Размерные цепи. Метод групповой взаимозаменяемости (селективной сборки). Размерные цепи

- •21.Размерные цепы. Методы регулирования Размерные цепи Размерные цепи

- •Методы регулирования

- •23. Стандартные показатели точности конических соединений и углов. Виды используемых допусков. Базорасстояние соединения. Обозначение. Методы и средства контроля.

- •24. Стандартные показатели точности цилиндрических резьб. Основные геометрические параметры резьбы. Свинчиваемость резьбы и влияние погрешностей среднего диаметра, шага и угла профиля.

- •25. Стандартные показатели точности шпоночных и шлицевых соединений. Шпоночные соединения. Требования к точности присоединительных поверхностей. Допуски и посадки. Методы и средства контроля.

- •26. Показатели точности шлицевых соединений. Виды центрирования, допуски и посадки прямоблочных иэвольвентных шлицевых соединМетоды исредства контроля.Обозначение точности.

- •27. Система показателей точности цилиндрических колёс и передач

- •28. Стандартные показатели точности цилиндрических зубчатых колёс и передач. Норма кинетической точности плавности работы и контакта зубьев.

- •32. Характеристика стандартов разных категорий

- •34.Сертификация. Общие положения.

- •35. Системы сертификации. Правила Российской системы сертификации.

- •38. Виды физических величин. Виды измерений. Методы измерений.

- •40. Средства измерений и их важнейшие характеристики. Диапазон измерений, цена деления, усилия прижима, чувствительность.

- •Вопрос 41. Погрешности измерений и их источники.

- •42. Систематические и случайные погрешности. Законы рассеивания.

- •43. Алгоритмы обработки результатов прямых многократных измерений.

- •47.Выявление грубых ошибок. Однократные измерения, определение ошибок.

- •48.Государственная система обозначения единства измерений. Эталоны основных и производных единиц. Классификация эталонов. Метрологические обеспечения производства.

- •49.Проверка средств измерений. Поверочные схемы.

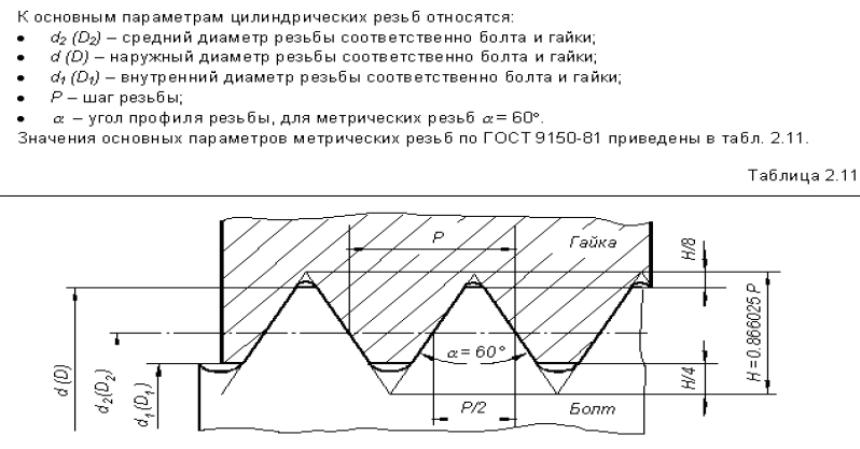

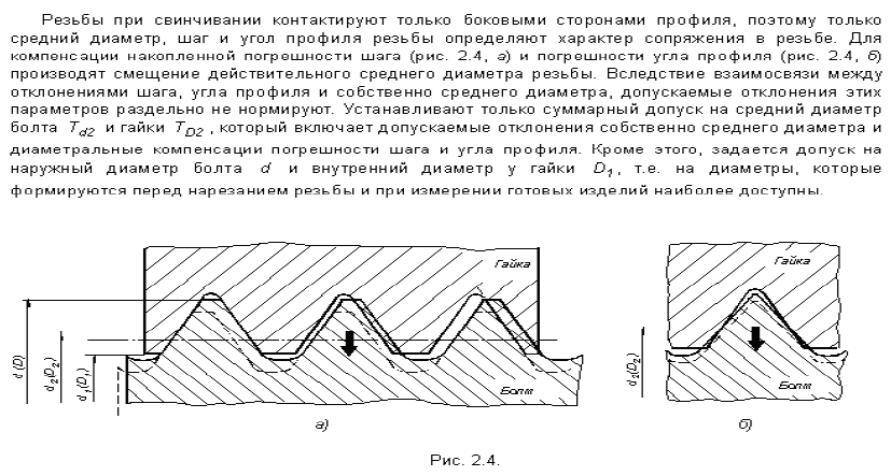

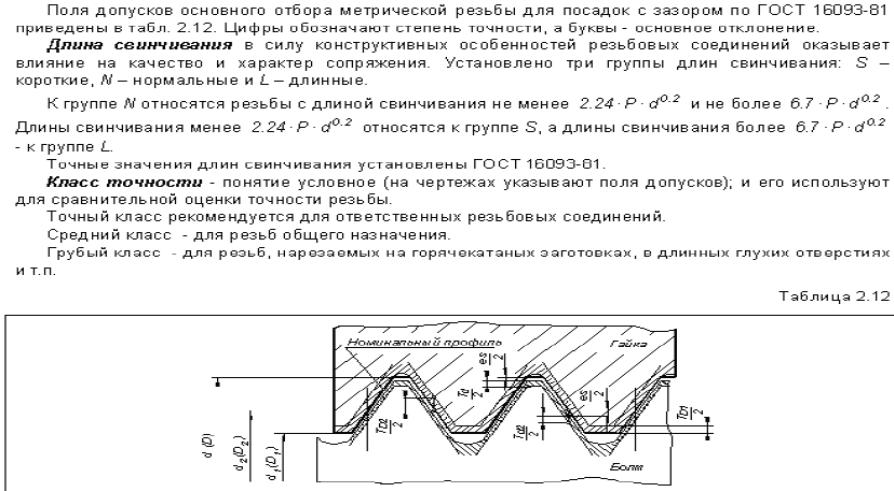

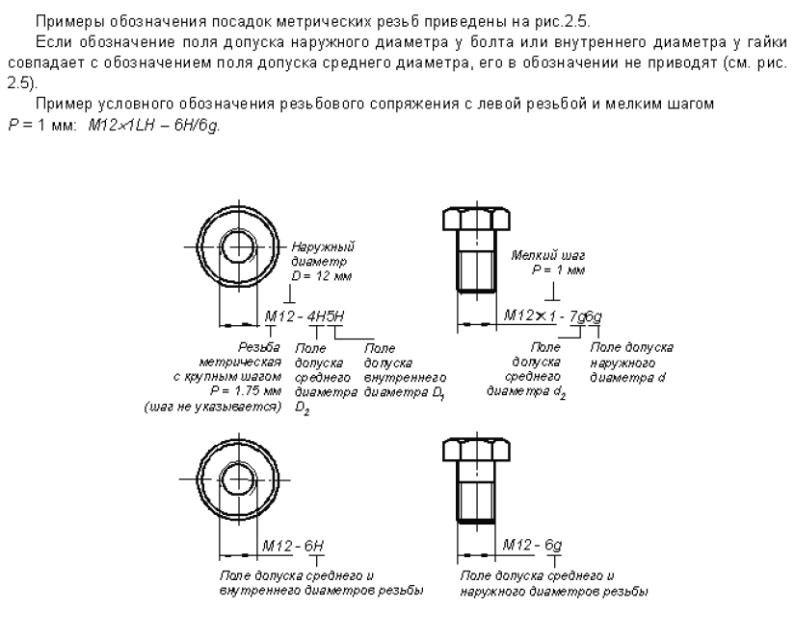

24. Стандартные показатели точности цилиндрических резьб. Основные геометрические параметры резьбы. Свинчиваемость резьбы и влияние погрешностей среднего диаметра, шага и угла профиля.

Метрическая цилиндрическая резьба применяется главным образом в качестве крепежной и разделяется на резьбу с крупным шагом диаметром 1...64 мм и резьбу с мелким шагом диаметром 1...600 мм.

25. Стандартные показатели точности шпоночных и шлицевых соединений. Шпоночные соединения. Требования к точности присоединительных поверхностей. Допуски и посадки. Методы и средства контроля.

Шпоночные соединения предназначены для получения разъёмных соеди-нений, передающих крутящие моменты. Они обеспечивают вращение зубчатых колес, шкивов и других деталей, монтируемых на валы по переходным посад-кам, в которых наряду с натягами могут быть зазоры. Размеры шпоночных со-единений стандартизированы. Различают шпоночные соединения с призматическими (ГОСТ 23360), сегментными (ГОСТ 24071), клиновыми (ГОСТ 24068) и тангенциальными (ГОСТ 24069) шпонками. Шпоночные соединения с призматическими шпонка-ми применяются в малонагруженных тихоходных передачах (кинематические цепи подач станков), в крупногабаритных изделиях (кузнечно-прессовое обо-рудование, маховики двигателей внутреннего сгорания, центрифуги и др.). Клиновые и тангенциальные шпонки воспринимают осевые нагрузки при ре-версах в тяжело нагруженных соединениях. Наиболее широкое использование получили призматические шпонки. Конструктивное исполнение и размеры призматических шпонок Призматические шпонки имеют три исполнения. Вид исполнения шпонки определяет форму паза на валу. Исполнение 1 для закрытого паза, для нормального соединения в усло-виях серийного и массового типов производства; исполнение 2 для открыто-го паза с направляющими шпонками, когда втулка перемещается вдоль вала при свободном соединении; исполнение 3 для полуоткрытого паза со шпон-ками, установленными на конце вала с плотным соединением напрессованной втулки на вал в единичном и серийном типах производства. Размеры шпонки зависят от номинального размера диаметра вала и опре-деляются по ГОСТ 23360. Примеры условных обозначений шпонок: 1. Шпонка 16 х 10 х 50 ГОСТ 23360 (шпонка призматическая, исполнение 1; b х h = 16 х 10, длина шпонки l = 50). 2. Шпонка 2 (3) 18 х 11 х 100 ГОСТ 23360 (шпонка призматическая, испол-нение 2 (или 3), b х h = 18 х 11, длина шпонки l = 100). Посадки шпонок и рекомендации по выбору полей допусков Основным посадочным размером является ширина шпонки b. По этому размеру шпонка сопрягается с двумя пазами: пазом на валу и пазом во втулке . Шпонки обычно соединяются с пазами валов неподвижно, а с пазами втулок с зазором. Натяг необходим для того, чтобы шпонки не перемещались при эксплуатации, а зазор для компенсации неточности размеров и взаимного расположения пазов. Шпонки вне зависимости от посадок изготавливаются по разме-ру b с допуском h9, что делает возможным их централизованное изготовление. Остальные размеры менее ответственны: высота шпонки по h11, длина шпонки по h14, длина паза под шпонку по Н15 . Посадки шпонок осуществляются по системе вала (Сh). Стандартом до-пускаются различные сочетания полей допусков для пазов на валу и во втулке с полем допуска шпонки по ширине. Свободное соединение используется для направляющих длинных шпонок; нормальные применяются наиболее часто для крепёжных шпонок, установлен-ных в середине вала; плотное соединение – для шпонок на конце вала. Основные требования при оформлении поперечных сечений соединения с призматической шпонкой и деталей участвующих в них Предельные отклонения размеров, выбранных полей допусков, опреде-лять по таблицам ГОСТ 25347. При выполнении поперечного сечения шпоночного соединения необхо-димо указать посадки, а у шпонки – поля допусков на размеры b и h шпонки в смешанном виде и шероховатости поверхностей. На чертежах поперечных сечений вала и втулки необходимо указать шероховатости поверхностей, поля допусков на размеры b, d и D в смешанном виде, а также нормировать размеры глубины пазов: на валу t1 – предпочтительный вариант или (d – t1) c отрица-тельным отклонением и во втулке (d + t2) – предпочтительный вариант или t2 c положительным отклонением. В этом и другом случае отклонения выбираются в зависимости от высоты шпонки h . Кроме этого на чертежах по-перечных сечений вала и втулки необходимо ограничивать допусками точность формы и взаимного расположения. Предъявляются требования по допустимым отклонениям от симметричности шпоночных пазов и параллельности плоско-сти симметрии паза относительно оси детали (базы). При наличии в соединении одной шпонки допуск параллельности принимать равным 0,5IT9, допуски симетричности – 2IT9, а при двух шпонках, расположенных диаметрально, – 0,5 IT9 от номинального размера b шпонки. Допуски симметричности могут быть зависимыми в крупносерийном и массовом производстве.