- •Раздел 10 бетоны на неорганических вяжущих

- •1. Общие сведения

- •2.Требования к материалам для бетона

- •2.3. Цементы

- •3.Свойства бетона и бетонной смеси

- •4. Проектирование состава бетонной смеси

- •5. Влияние укладки на свойства цементного камня.

- •6. Влияние условий твердения на свойства бетонного камня

- •7. Легкие бетоны на пористых заполнителях

- •7.1. Крупный заполнитель

- •7.2. Мелкий заполнитель

- •7.3. Проектирование состава легких бетонов

- •7.4. Разновидности легких бетонов и область их применения

- •8. Облегченный бетон

- •9. Ячеистые бетоны

- •9.1. Пенобетон

- •9.2. Газобетон

- •9.3.Свойства ячеистых бетонов

- •10. Силикатные бетоны

- •11. Бетоны специального назначения

- •12. Армированные бетоны

- •12.1. Железобетон

- •12.2. Асбоцемент

- •13. Строительные растворы

- •13.1. Общие сведения

- •13.2. Проектирование

- •13.3. Растворы для каменной кладки

- •13.4. Штукатурные растворы

- •13.5. Растворы для зимних работ

10. Силикатные бетоны

Силикатными бетонами называют каменные материалы, получаемые в результате затвердевания смеси кварцевого песка и извести. Связующими в них являются гидросиликаты кальция, откуда и произошло название этих материалов. Кристаллический кремнезем не взаимодействует с известью в нормальных условиях, поэтому смесь песка и извести подвергают обработке насыщенным водяным паром при давлении 8–12 атм в автоклавах, в результате чего образуются низкоосновные гидросиликаты.

Наиболее распространенным изделием из силикатного бетона пока является силикатным кирпич.

При изготовлении силикатного кирпича смесь, состоящая из 90–92% кварцевого песка и 8–10% молотой извести, тщательно перемешивается, увлажняется водою и вылеживается в силосах для гашения извести. Из этой смеси прессуются при давлении около 150 кг/см2 кирпичи, которые твердеют в автоклавах при давлении насыщенного водяного пара 8–12 атм. При этом на поверхности зерен песка между известью и кремнеземом протекает реакция взаимодействия, образуется цементирующее вещество – гидросиликат кальция:

Са(ОН)2+SiO2aqCaOSiO2aq.

Однако около половины всей извести в реакции не участвует и остается в пустотах между зернами песка. В дальнейшем в поверхностном слое свободная известь карбонизируется, превращаясь в СаСО3, но основная масса ее так и остается свободной и довольно легко вымывается водой, что приводит к разрушению кирпича.

При нагревании силикатного кирпича выше 500 °С кварц претерпевает полиморфные превращения, сопровождающиеся увеличением объема каждого зерна, что приводит к разрушению цементирующей эти зерна оболочки из гидросиликатов кальция. При температурах выше 700 °С гидросиликаты обезвоживаются и теряют значительную часть своей прочности. Оба эти процесса приводят к тому, что кирпич разрыхляется и разрушается.

И вода, и высокие температуры разрушают кирпич только при условии достаточно длительного воздействия. Поэтому силикатный кирпич в стенах зданий стоек против увлажнения косым дождем и не разрушается при пожарах.

К силикатному кирпичу предъявляются те же требования, что и к обыкновенному глиняному (красному), т. е. он должен иметь форму прямоугольного параллелепипеда с размерами 250x120х65 или 250х120х88 мм, водопоглощаемостью – 8–16%, морозостойкостью – не менее 15 циклов и обладать прочностью при сжатии не менее 60 кгс/см2 и изгибе – не менее 18 кгс/см2. Если кирпич удовлетворяет всему комплексу требований, ему присваивается марка, обозначение которой принимается по прочности при сжатии, округленной в меньшую сторону: «75», «100», «125», «150» и «200». Средняя плотность и теплопроводность силикатного кирпича несколько больше, чем у глиняного кирпича: о = 1800–1900 кг/м3, = 0,7–0,75 ккал/мградч. Силикатный кирпич применяется там же, где и глиняный, за исключением конструкций, подвергающихся действию воды и высоких температур. Эти особенности определяются составом кирпича.

Прочность и водостойкость кирпича увеличивают, добавляя в мельницу при помоле извести песок, суглинки, шлаки, золы, т. е. кремнеземистые добавки, которые, взаимодействуя с известью при термовлажностной обработке, увеличивают количество цементирующего вещества и сводят до минимума содержание в готовом изделии свободной извести.

Иногда вместо кварцевого песка для изготовления кирпича используют шлаки различных производств металлургического, химического и др., а также топливные золы электростанций. Эти материалы в значительной степени состоят из шлакового стекла, легко вступающего во взаимодействие с известью, в результате которого образуются гидросиликаты и гидроалюминаты кальция, цементирующие зерна шлака или золы в монолит. Шлаковый и зольный кирпичи, по существу, не отличаются от обыкновенного силикатного. Только иногда их средняя плотность бывает меньше вследствие пористости шлака и золы. Применяются шлаковый и зольный кирпичи там же, где и силикатный.

Кроме силикатного кирпича, изготовляют изделия из специального силикатного бетона и его разновидности – силикальцита, которые отличаются друг от друга не свойствами, а способом приготовления.

Силикатный бетон. Для его изготовления применяют кварцевый песок и негашеную известь. Смесь извести и песка в соотношении 1 : 1 размалывается в шаровой мельнице до тонкости помола портландцемента, т. е. практически до прохода через сито с отверстиями 0,08 мм. Полученное вяжущее в количестве от 20 до 30% добавляется к обычному песку, смесь увлажняется и после тщательного перемешивания укладывается с вибрацией в форму. При этом смесь разогревается и схватывается. После короткой выдержки формы, заполненные бетонной смесью, направляют в автоклав и подвергают гидротермальной обработке при температуре 170–200 °С и давлении 8–12 атм. В этих условиях между тонкомолотым кварцем и известью протекает реакция образования гидросиликатов кальция.

Тщательный помол извести и песка обеспечивает при запарке в автоклаве практически полное связывание извести в гидросиликаты, что придает силикатному бетону достаточно высокую водостойкость. Прочность силикатных бетонов регулируется изменением количества известково-песчаного вяжущего в бетонной смеси и может достигать 700–1000 кг/см2.

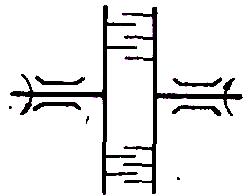

Рис 10.1. Схема

устройства дезинтегратора

При обработке известково-песчаной смесью зерна песка разрушаются только частично, поэтому, в конечном счете, образуется смесь крупных кварцевых зерен и вяжущего, состоящего из мелких обломков кварца, тщательно перемешанных с гидратной известью. После увлажнения, укладки в форму и запарки в автоклаве получается камень с прочностью до 1000 кг/см2.

Недостатком способа является быстрый износ стальных пальцев (срок службы 10–12 часов), что обусловливает необходимость применения для помола другой машины.

Из силикатного бетона изготовляют стеновые блоки, элементы сборных конструкций (плиты перекрытий, лестничные марши и т. п.), черепицу и даже трубы для ливневой канализации.

Силикатный бетон можно армировать металлом, так же как и обычные конструктивные бетоны, что открывает широкие возможности для его использования в строительстве.