- •Глава I изменение технического состояния автомобиля в процессе его эксплуатации

- •§ 1. Надежность и долговечность автомобиля

- •§ 2. Виды изнашивания

- •§ 3. Изнашивание деталей автомобиля

- •160 180 200 220 210 260 Температура конца разгонки Бензина, "с

- •12 3 /, S о 7 8 9 10 11 Пробег абтомоЬиля, тыс. Км Увеличение зазора между электродами свечей более величины, установленной заводом-изготовителем, затрудняет пуск

- •1 _ При использовании бензина с температурой конца разгонки 225°с; 2 — то же, 205°с

- •Глава II технология технического обслуживания автомобиля

- •§ 1. Техническое обслуживание двигателя

- •Кривошипно-шатунный и распределительный механизмы

- •17. Шкала измерительного метра

- •§ 2. Техническое обслуживание электрооборудования

- •§ 4. Техническое обслуживание ходовой части

- •§ 5. Техническое обслуживание механизмов управления Рулевое управление

- •§ 7. Техническое обслуживание прицепного состава и автомобилей-самосвалов

- •§ 8. Диагностика технического состояния автомобилей

- •Глава III

- •§ 1. Основные положения

- •§ 2. Положение о техническом обслуживании и ремонте

- •§ 3. Корректирование режимов технического обслуживания

- •§ 4. Организация производства технического обслуживания и ремонта автомобилей

- •§ 5. Организация технологического процесса технического обслуживания автомобилей

- •§ 6. Организация ремонта автомобилей в автохозяйствах

- •§ 7. Организация работ в подсобных производственных

- •§ 8. Научная организация труда (нот] при техническом обслуживании и текущем ремонте автомобилей

- •Глава IV

- •§ 1. Подъемно-осмотровые устройства

- •Подъемные устройства для частичного вывешивания автомобиля

- •§ 2. Подъемно-транспортные устройства

- •§ 3 Оборудование и инструменты для крепежных работ

- •§ 4. Уровень механизации и экономическая эффективность применения средств механизации

- •Глава V хранение автомобилей и прицепов

- •§ 1. Способы хранения

- •§ 2. Консервация автомобилей

- •§ 3. Организация хранения подвижного состава

- •Глава VI хранение эксплуатационных и ремонтных материалов

- •§ 1. Хранение и раздача жидкого топлива

- •Хранение

- •§ 2. Хранение и раздача сжатых и сжиженных газов

- •§ 3. Хранение и раздача смазочных материалов

- •§ 4. Хранение шин и резиновых материалов

- •§ 5. Хранение запасных частей и технических

- •Глава VII

- •§ 1. Типы автотранспортных предприятий

- •§ 2. Технологическое проектирование автотранспортных предприятий

- •2Wir—годовое количество технических обслуживаний или ремонтов по каждому виду в отдельности;

- •§ 3. Технологическое проектирование зон технического обслуживания и ремонта

- •§ 4. Определение площадей производственных помещений

- •§ 7. Определение площадей бытовых, административных и подсобных помещений

- •§ 8. Планировка автохозяйств и станций обслуживания

- •§ 9. Примеры планировочных решений

- •12 Крамаренко 337

§ 2. Техническое обслуживание электрооборудования

В объем работ по техническому обслуживанию электрооборудования входят: очистка наружных поверхностей приборов электрооборудования от пыли, грязи, масла и электролита (аккумуляторной батареи); проверка креплений аккумуляторной батареи, генератора, стартера, состояния проводов низкого и высокого напряжения и их креплений; проверка работоспособности свечей зажигания, прерывателя-распределителя, катушки зажигания, аккумуляторной батареи, генератора, стартера и приборов освещения.

Приборы зажигания

Свечи зажигания. Неисправностями свечей зажигания являются замасливание и покрытие нагаром электродов и юбочки изолятора, изменение зазора между электродами вследствие их износа, образование трещин в изоляторе и загрязнение его копотью, нарушение герметичности.

Признаками неисправности свечей зажигания служат трудный пуск и перебои в работе двигателя, а иногда его остановка.

При техническом обслуживании свечей зажи- г а н и я их проверяют на работоспособность неоновой лампой или на специальных приборах, очищают от нагара, проверяют на искрообразование и регулируют зазоры между электродами.

При проверке свечей неоновой лампой один ее контакт соединяют с «массой» двигателя, а другой — поочередно с центральными электродами проверяемых свечей на работающем и предварительно прогретом двигателе. Периодическое свечение лампы указывает на нормальную работу свечи. Чрезмерно яркое свечение свидетельствует об увеличенном зазоре между электродами, а слабое — о недостаточном напряжении. Причинами недостаточного напряжения могут быть сильное нага-

оборудования автомобилей

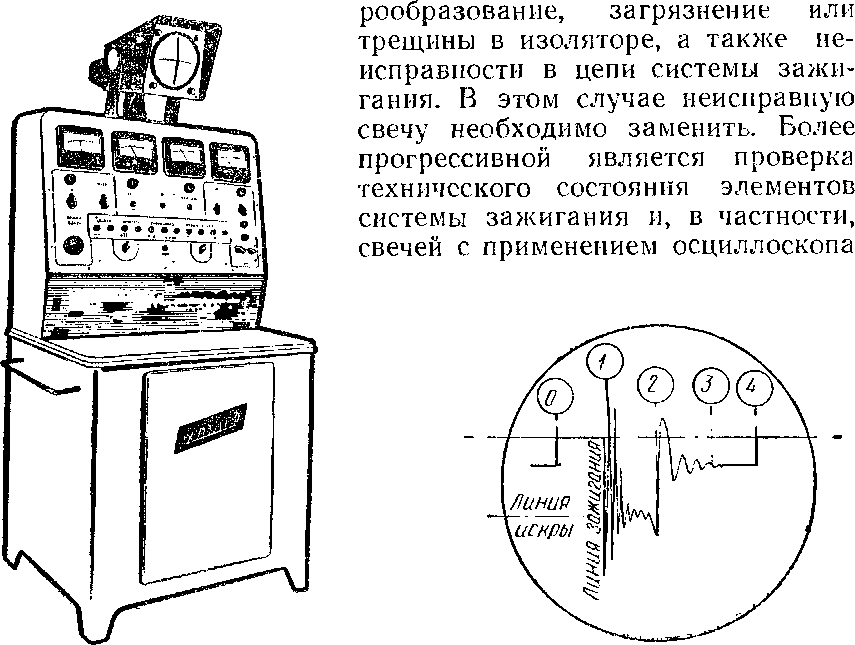

(катодно-лучевой трубки), которым снабжаются современные стенды для контроля электрооборудования автомобилей (рис. 53).

Осциллоскоп присоединяют параллельно в различных точках первичной или вторичной цепей системы зажигания.

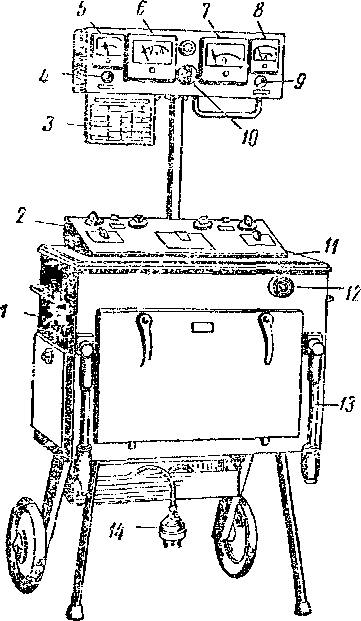

Рис. 53. Передвижной

электронный стенд ХАДИ для контроля

приборов электро-

Рис. 54. Осциллограмма

проверки работы зажигания в одном

цилиндре двигателя

Аналогичное изображение на экране трубки может быть получено одновременно для всех цилиндров двигателя.

Периодически (через 6000— 10 ООО км) все свечи очищают и проверяют на приборе ГАРО (рис. 55), а также регулируют зазор между электродами.

7/

1?

Рис. 55. Схема прибора

для очистки и проверки свечей зажигания

Ю

очищают внутренние части свечи от

нагара и масла. Подача воздуха из

распределительной камеры в воздушную

21 к конусу

13 и выточке

17 для обдува свечи

регулируется при помощи винтов

7, 8 и

9. При завинчивании винта

подвижный штуцер

6 давит на резиновую

диафрагму

5, которая и перекрывает

отверстие канала, расположенное

против винта.

Для выхода воздуха из полости конуса

в отражательном

11 и наружном

10 дисках имеются окна,

затянутые фильтрующей тканью.

В процессе очистки свечу следует слегка

поворачивать вокруг своей оси. После

очистки свечу в течение 5—10

сек обдувают чистым

сжатым воздухом. Для этого завертывают

винт

9, закрыв доступ воздуха

в канал

15, переставляют свечу в

выточку

17 и, отвинчивая винт

8, подают воздух в канал

16.

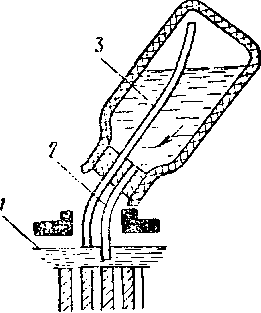

При проверке на искрообразование и герметичность свечу ввертывают в гнездо корпуса 22. В воздушную камеру 21, снабженную смотровым стеклом 20, по штуцеру 3 и каналу 18 подается сжатый воздух, давление которого контролируют по манометру 19.

Центральный электрод свечи соединяют проводом 23 высокого напряжения параллельно искровому разряднику 2 с концом вторичной обмотки пусковой катушки 1. К катушке подведено питание постоянным током напряжением 12 в.

Отсутствие искры, пропуски в искрении или появление искры на поверхности изолятора указывают на неисправность свечи.

После очистки свечи, перед проверкой на искрообразование, проверяют зазор между электродами и регулируют его до нормальной величины (ЗИЛ-130 — -0,85—1,0 мм, FA3-53A — 0,8—0,9 мм, ГАЗ-21 «Волга» — 0,8—0,95 мм, «Моск- вич-408» —0,6—0,5 мм). Зазор проверяют круглым щупом, так как впадины изношенной поверхности электродов не позволяют применить плоский щуп (рис. 56, а). Зазор между электродами рекомендуется регулировать подгибанием бокового э л ектрод а сп еци а л ьн ы м и н стр у м еп то м в виде пластины с прямоугольными вырезами (рис. 56 б).

Проверка свечи может быть произведена также с помощью приборов — ППЗ модели 515-1 и НИИАТ Э-5 (рис. 57).

В приборах смонтированы эталонная катушка зажигания, контрольный прерыватель, разрядник с регулируемым зазором и неоновая лампа.

Величину зазора между электродами свечи па приборе Э-5 проверяют на включенном параллельно свече разряднике по величине искрового промежутка, который устанавливается в разряднике в соответствии с нормальным значением для данного двигателя.

При зазоре между электродами свечи, превышающем нормы, ток высокого напряжения вследствие большего сопротивления потечет к разряднику, где и появится искра. При малом зазоре в свече, наоборот, искра возникнет в свече.

Правильно

Нслраклыш

Рис. 56. Измерение

и регулировка зазора между электродам»

с

печи:

/ — круглый щуп; 2

—плоский щуп; 3 - специальный ключ

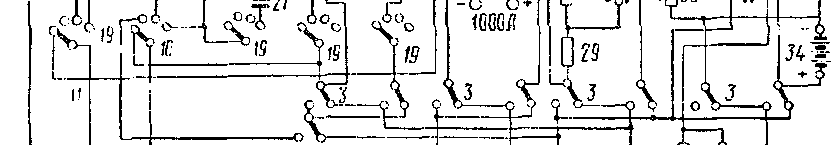

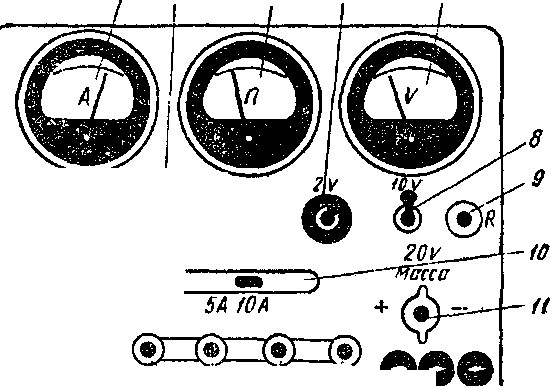

Рис. 57. Универсальный прибор НИИАТ модели Э-5:

а ~ панель прибора; б ~ электрическая схема;

1 — выключатель ступеней сопротивления; 2 — ползунковый реостат; 3 — переключатель полярности; 4— потенциометр; 5 — переключа тель вольтметра на 6 и 12 в; 6 — переключатель замеров и установки на нуль тахометра; 7— тахометр; 8 — кнопка включения вольтметра; 9— искровый разрядник; 10— вольтметр; // — неоновая лампа; 12— амперметр; J3 — переключатель амперметра; И — кнопка включения вибратора; 15 — указатель углов замкнутого состояния контактов прерывателя; 16 — гнезда для подключения шунта; 17 - переключатель замеров и установки на иуль указателя углов замкнутого состояния контактов прерывателя; 18 — потенциометр; 19 — переключатель рода проверки; 20, 21 и 22 — конденсаторы; 23—31 — монтажные сопротивления цепей прибора; 32 — вибратор; 33—датчик тахометра; 34 — батарея питания тахометра; 35 — выпрямитель; 36 — шунт; /, 11, III, IV, V — гнезда для подключения проводов цепи низкого напряжения; V, М, Б, П и В И — гнезда для подключения соответственно: вольтметра прибора; провода «массы»;

питания тахометра; включатель реостата

![]()

автомобиля, а переключатель вольтметра поставить в положение, соответствующее напряжению электрооборудования проверяемого автомобиля.

ется трещина, то вследствие большой утечки тока напряжение упадет, и неоновая лампа гореть не будет.

Прерыватель-распределитель.Детали прерывателя-распределителя подвергаютя механическому изнашиванию под действием инерционных нагрузок вследствие большой частоты колебаний рычажка прерывателя (несколько тысяч колебаний в минуту), а контакты прерывателя разрушаются под действием искрения и дугового разряда, возникающих в междуконтактном пространстве.

В результате изнашивания изменяются размеры и зазоры сопряженных деталей прерывателя-распределителя. Износ граней кулачка и его биение вследствие износа втулок валика нарушают нормальное чередование искр в свечах зажигания и перебои в работе двигателя.

Износ оси подвижного контакта и уменьшение упругости пружины прерывателя приводят к увеличению зазора между контактами.

Искрение, а иногда и дуговой разряд объясняются возникновением э. д. с. самоиндукции в обмотке низкого напряжения катушки зажигания, достигающей 200 — 300 в, которая неполностью гасится конденсатором.

В результате искрения между контактами возникает явление пережога металла, приводящее к образованию на одном контакте углубления, на другом — возвышения. Кроме того, искрение сопровождается окислением или обгоранием контактов. Нормальный зазор между контактами прерывателя для большинства современных двигателей составляет 0,30—0,40 мм.

При проверке контактов прерывателя их поверхности очищают от следов пыли, масла и сажи. Обгоревшие контакты защищают гибкой абразивной пластинкой или мелкой стеклянной шкуркой зернистостью 100. Не следует при этом добиваться полного удаления неровностей на поверхности контактов. Небольшие неровности, не нарушающие нормальной работы прерывателя, допустимы. После очистки контактов их протирают чистой тряпкой, смоченной бензином, проверяют величину зазора между ними и при необходимости регулируют его вращением эксцентрикового винта стойки неподвижного контакта.

Для проверки величины зазора часто пользуются щупом. При этом не исключены ошибки вследствие возможного отжатая подвижного контакта. Кроме того, определяя зазор щупом, фиксируют величину зазора лишь по выступающим частям контактов, не учитывая изменений, вызванных выгоранием поверхности контактов. Этот метод контроля не учитывает также возможных отклонений величин зазора, возникающих из-за неравномерного износа кулачка, втулки и валика привода и возможного ослабления пружин подвижного контакта. Поэтому величину зазора между контактами целесообразнее проверять

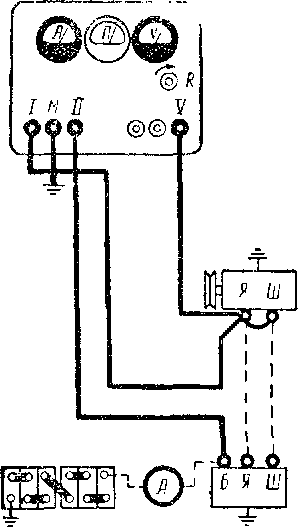

на работающем Двигателе при помощи электроизмерительных приборов по углу замкнутого состояния контактов (рис. 58).

Рис. 59. Схема

включения прибора Э-5

для обмотке НИЗКОГО на-

проверки величины

зазора между контакта- пряжения

катушки ми прерывателя по

углу их замкнутого

состояния зажигания.

Прин-

Рис. 58. Угол

замкнутого состояния контактов

прерывателя

вращении кулачка в пределах угла а3 на участке Б—В они будут находиться в замкнутом состоянии. При износе текстолитовой подушечки молоточка (рычажка прерывателя) или самих контактов зазор между ними увеличивается. Схема изменения угла замкнутого состояния контактов при увеличенном зазоре показана на рис. 58,б. С увеличением зазора угол аэ замкнутого состояния контактов уменьшается, что соответствует участку Б, — Въ а угол разомкнутого состояния ар увеличивается (участок A\ — Bi). Этот способ проверки зазора между

контактами основан на изменении средней силы тока, протекающего через замкнутые контакты прерывателя. Силу тока измеряют специальным амперметром (указателем угла замкнутого состояния контактов) на приборе НИИАТ Э-5, включенным последовательно с контактами прерывателя и параллельноципиальная схема включения приОора показана па рис. 59. Последовательно с измерительным прибором 1 включен селеновый выпрямительный вентиль 2 и потенциометр (переменный резистор) 3. Величина тока, а следовательно, и отклонение стрелки прибора зависят только от величины угла, при котором контакты испытываемого прерывателя-распределителя 4 остаются в замкнутом состоянии и не зависят от частоты размыкания, так как в цепи этого прибора нет индуктивных сопротивлений. Проверку производят при различных оборотах вала двигателя, и по отклонению стрелки шкалы прибора определяют угол замкнутого состояния контактов, который должен быть в установленных пределах.

Для 4-, 6- и 8-цилиндровых двигателей, кулачки прерывателей-распределителей которых имеют 4, 6 и 8 выступов, угол замкнутого состояния контактов должен соответственно равняться для кулачков с четырьмя выступами 40—45°, с шестью — 36— 43° и с восемью — 29—33°.

Зазор между контактами прерывателя регулируют регулировочным винтом неподвижного контакта или перемещением планки неподвижного контакта эксцентриковым винтом.

Пользуясь приборами НИИАТ Э-5 или вольтамперметром ЛЭ-1 (рис. 60), можно проверить также состояние контактов прерывателя по их электрическому сопротивлению в замкнутом состоянии, которое .изменяется в зависимости от площади соприкосновения и степени окисления контактов. Вольтметр прибора ЛЭ-1 или указатель угла замкнутого состояния прибора Э-5 присоединяют параллельно контактам прерывателя (рис. 61). При такой схеме соединения вольтметр прибора ЛЭ-1 при разомкнутых контактах прерывателя показывает напряжение аккумуляторной батареи, а при замкнутых контактах — падение напряжения в контактах, которое не должно превышать 0,10 — 0,15 в (по показанию вольтметра прибора ЛЭ-1). При контроле прибором Э-5 стрелка указателя 15 (см. рис. 57) должна находиться в пределах заштрихованной зоны у нуля шкалы.

Для предупреждения заедания ось подвижного контакта необходимо систематически смазывать вазелиновым маслом и одновременно пропитывать маслом фитиль, смазьыающпн кулачок прерывателя и осевую втулку кулачка.

Натяжение пружины подвижного контакта можно проверять пружинным динамометром. Усилие в момент начала размыкания контактов должно быть в пределах 400—600Г. При значительном износе текстолитового выступа рычага подвижного контакта его нужно заменить и вновь отрегулировать величину зазора.

После проверки и регулировки зазора между контактами прерывателя контролируют его работу при повышенных оборотах вала (до 2500 об/мин). Отклонение стрелки измерительного

прибора от установленного угла замкнутого состояния контактов не должно превышать 2°.

Конденсатор. Неисправностями конденсатора являются: пробой диэлектрика (короткое замыкание) обкладок, обрыв выводного провода и утечка тока вследствие ухудшения изоляции.

SO

А

изм <§

Y(g|

ЮООА

Уст I

^ ^^ Уст.О' Г

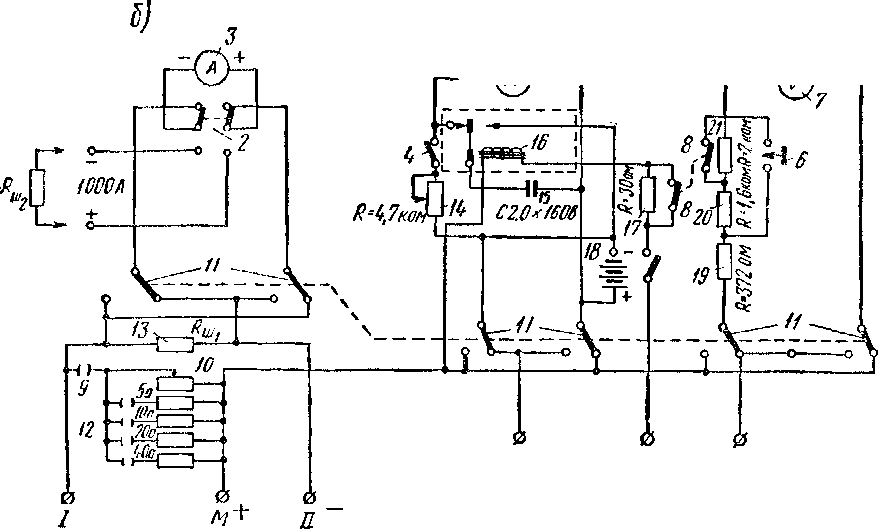

Рис.

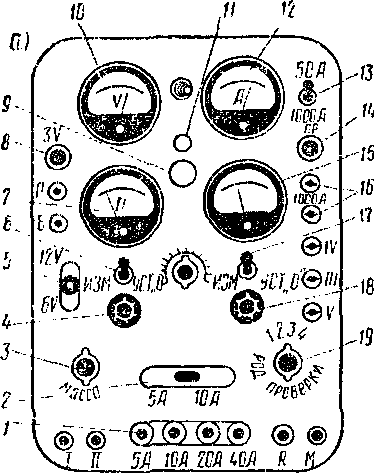

60. Вольтамперметр ЛЭ-ir

а — лицевая панель; б —

электрическая схема: /

и

Н — потенциометры;

2 — переключатель

амперметра;

3—

амперметр;

4 — переключатель

тахометра; 5 —тахометр; 6—кнопка

включения вольтметра, 7 — вольтметр;

8 — переключатель

вольтметра;

9 — гайка включения

реостатов;

10 — ползун- ковый реостат;

//—- переключатель полярности;

12 — гайки включения

реостата;

13 — туш;

15 — конденсатор;

16 — поляризованное реле;

17, 19, 20 и

21 — сопротивления;

18

— батарея

.MOO

т

Уст.О

г ,, „ 5А\МА 20 А ЛЬА - - J М Ч X \ / X Б П у J

12

При пробое диэлектрика конденсатора происходит замыкание первичной цепи на «массу» и работа системы зажигания полностью прекращается. При обрыве выводного провода конденсатора прерыватель работает с сильным искрением, быстро разрушающим контакты. Плохая изоляция между обкладками вызывает утечку тока и падение напряжения во вторичной цепи. В результате двигатель начинает работать с перебоями. Конденсатор можно проверять на приборе НИИАТ Э-5, сняв его с двигателя, или непосредственно на двигателе. Состояние конденсатора на приборе ППЗ оценивают сравнением величины и интенсивности искры на разряднике при работе контрольного прерывателя с испытуемым и эталонным конденсаторами, а на приборе Э-5 — по периодичности вспышек неоновой лампы. При исправном конденсаторе вспышки лампы чередуются через 8—10 сек, при неисправном — через 1—1,5 сек, или происходит непрерывное свечение лампы. Необходимо иметь в виду, что вполне исправный конденсатор на малых оборотах холостого хода и при пуске двигателя полностью не устраняет искрообразование между контактами прерывателя.

Распределитель. Неисправностями распределителя, нарушающими работу системы зажигания, являются: трещины в крышке, окисление и обгорание электродов и пластин ротора, неправильная начальная установка момента зажигания Рис. 61 Схема провср-

и неисправности центробежного и ваку- ки сопротивления коп- r r J тактов вольтампермет-

умного регуляторов, нарушающие пра- ром лэ_]

вильное регулирование углов опережения

зажигания.

Крышку распределителя при наличии видимых трещин заменяют, обгоревшие электроды и пластины ротора зачищают надфилем. Пыль и масло с поверхности крышки и корпуса распределителя удаляют, протирая тканью, смоченной в бензине.

Синхронность работы распределителя, т. е. правильное чередование искр в различных цилиндрах двигателя и величину угла опережения в зависимости от числа оборотов коленчатого вала проверяют на приборах — синхронографах (рис. 62), используемых также и для проверки регуляторов опережения.

Снятый с двигателя прерыватель-распределитель 2 устанавливают в патрон 1 прибора. От электродвигателя 6 валику распределителя сообщают различное число оборотов и по шкале

лимба 4 наблюдают углы возникновения искр между острием разрядника 5 и лимбом 4 и величину отклонения углов при изменении числа оборотов, которое определяют по тахометру 7.

Искры должны возникать через каждые 90° для 4-цилиндровых двигателей и 60° для 6-цилиндровых.

Работу центробежного регулятора опережения зажигания проверяют по величине смещения искры в градусах на лимбе при изменении оборотов валика распределителя от минимального (150—300 об/мин) до максимального (1500—1900 об1мин), при котором срабатывает центробежный регулятор.

Вакуумный регулятор опережения зажигания проверяют при постоянном числе оборотов в интервале 1500—1900 об/мин, при котором центробежный регулятор дает полное опережение. Для этого вакуумным насосом 3 создают разрежение в регуляторе и наблюдают по лимбу смещение искр (в градусах). Если смещение искр не соответствует нормам, производят регулировку: у центробежного регулятора изменением натяжения пружин грузн- ков у вакуумного—измене- Рис. 62. Схема сипхронографа для про- нием натяжения пружины верки работы прерывателя-распредели- диафрагмы.

теля Перед проверкой на сме

щение искр необходимо вакуумный регулятор и трубку, соединяющую его с впускным трубопроводом, проверить на герметичность.

Проверка установки начального угла опережения зажигания включает контроль постоянного угла по в. м. т. на неработающем двигателе и корректировку угла октан-корректором на работающем двигателе.

Угол опережения зажигания по в. м. т. устанавливают после ремонтных операций, при которых прерыватель-распредели- тель снимали с двигателя. Проверку и уточнение установки зажигания по октан-корректору выполняют в зависимости от октанового числа применяемого бензина.

ваться незначительные детонационные стуки, следует считать, что зажигание для данного сорта топлива установлено правильно. Полное отсутствие детонации указывает на слишком позднее зажигание, что приводит к перерасходу топлива и падению мощности двигателя. В этом случае необходимо увеличить угол опережения зажигания. Частые и сильные детонационные стуки указывают на необходимость уменьшить угол опережения, так как сильная детонация ухудшает мошностные и экономические показатели и отрицательно влияет на надежность двигателя. При продолжительной детонации возможны перегрев двигателя и обгорание клапанов, поршней и перемычек в головке цилиндров.

Угол опережения зажигания изменяют поворотом корпуса прерывателя-распределителя (после ослабления крепящего винта) по ходу или против хода часовой стрелки по шкале октан-корректора.

Катушка зажигания. Неисправности катушки зажигания возникают в результате короткого замыкания в витках обмоток низкого напряжения при поврежденной изоляции. Это приводит к повышенному нагреву катушки и пробою изоляции вторичной обмотки. Возможно перегорание дополнительного сопротивления (вариатора), отчего размыкается цепь тока низкого напряжения и система зажигания выключается.

Для проверки катушки зажигания на двигателе при исправных конденсаторе и контактах прерывателя включают замок зажигания, вынимают из крышки распределителя провод высокого напряжения, идущий от катушки зажигания, и снимают крышку. Конец провода подносят к ближайшей «массе» (например, к блоку цилиндров) с небольшим зазором (7 —<S мм) и рукой размыкают контакты прерывателя. При этом между концом провода высокого напряжения и «массой» должна появиться искра. Отсутствие искры или слаба я искра указывают на неисправность катушки зажигания.

Катушку можно проверять также на стационарных испытательных стендах и переносных приборах методом сравнения искрообразования на разряднике (длины искрового промежутка), полученного от проверяемой катушки, и от эталонной (заведомо исправной), или путем наблюдения за искрой па разряднике, получаемой от испытуемой катушки в результате включения в ее цепь вибратора. На приборе Э-5 катушку зажигания испытывают при неработающем дбщ ателе при помощи вибратора на бесперебойность и интенсивность искрообразования в пределах увеличения искрового промежутка на разряднике от 5 до 7 мм.

Провода зажигания проверяют на состояние изоляции, плотность посадки наконечников в гнездах крышки распределителя, плотность присоединения к клеммам свечей зажигания и состояние резиновых колпачков, надеваемых на провода вы

сокого напряжения. Грязь и масло удаляют с проводов, протирая их концами и обдувая сжатым воздухом. Провода, имеющие повреждения, заменяют (в качестве временной меры обматывают изоляционным материалом).

Проверять провода на короткое замыкание в цепи низкого напряжения при заведомо исправных генераторе и аккумуляторной батарее можно включением амперметра (приборов ЛЭ-1 и Э-5) между клеммой батареи и внешней цепью.

Утечку тока проверяют при включенных потребителях по отклонению стрелки амперметра от нулевого положения. Падение напряжения на различных участках цепи определяют вольтметром.

Замок зажигания проверяют, включая его в электрическую цепь с лампой (6 или 12 в) или подсоединяя к клеммам замка вольтметр. При включенном положении замка, если он исправен, лампа должна светиться с нормальным накалом, а вольтметр показывать напряжение тока, поступающего от аккумуляторной батареи.

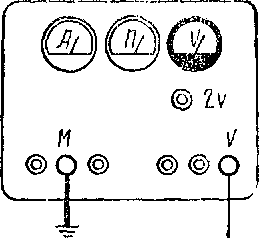

Рис. 63. Пост модели 537 для проверки электрооборудования:

/ — корпус; 2— панель переключатели: 3 — откидная табличка; 4 — сигнальная лампа для проверки конденсаторов; 5 — измеритель угла замкнутого состояния контактов; G — вольтметр миллиамперметр; 7 —тахометр: 8 — амперметр; 9 сигнальная лампа включения батареи': 10 — ручка установки искрового промежутка трехэлектрод ного разрядника; 11 — клеммная плита; 12 — р\ч- ка реостата нагрузки; 13 — ручка для перевозки поста; 14—штепсельная вилка с кабелем питания

Кроме указанных ранее приборов для проверки системы зажигания можно применять «Пост для проверки электрооборудования автомобилей» модели 537 (рис. 63).

Пост состоит из нескольких электроизмерительных приборов, позволяющих проверить 12-вольтовое электрооборудование: генераторы постоянного тока мощностью до 500 вт, реле- регуляторы, аккумуляторные батареи, прерыватели-распределители (контакты и конденсаторы), катушки зажигания, стартеры изоляции проводов, а также измерительные приборы уровня топлива, температуры воды и масла.

Аккумуляторные батареи

Неисправностями с в и н ц о в о-к ислотной аккумуляторной батареи являются: снижение уровня электро

лита, саморазряд, сульфатация пластин, короткое замыкание пластин, механические повреждения отдельных частей батареи. Указанные неисправности приводят к уменьшению электрической емкости, повышению внутреннего сопротивления и уменьшению напряжения батареи при разряде. Механические повреждения могут привести к полной потере работоспособности батареи.

Короткое замыкание в аккумуляторе вызывает саморазряд и понижение напряжения при заряде и разряде батареи, а неплотность контакта в зажимах — чрезмерный их нагрев, уменьшение напряжения разряда и повышение его при заряде. Низкая плотность электролита приводит к потере работоспособности батареи, а при низких температурах — к возможному замерзанию электролита.

У стартерной свинцово-кислотной аккумуляторной батареи при техническом обслуживании проверяют: отсутствие трещин в баке, следов расплескивания электролита и чистоту поверхности батареи, плотность крепления батареи в гнезде и контактов наконечников проводов с клеммами батареи, отсутствие засорения вентиляционных отверстий, налетов от окисления на штырях и зажимах, уровень электролита в каждом аккумуляторе, соответствие плотности электролита норме, работоспособность батареи под нагрузкой.

Трещины в баке определяют по следам просачивания электролита или переносным вольтметром, один провод которого присоединяют к любому выводному штырю, а другим касаются поверхности бака в местах предполагаемых трещин. Отклонение стрелки вольтметра указывает на наличие трещин. Загрязненную и залитую электролитом поверхность батареи протирают тканью, смоченной 10-процентным раствором нашатырного спирта или двууглекислой соды. Засоренные вентиляционные отверстия прочищают деревянной палочкой. Применение для этой цели медной или железной проволоки недопустимо. Окисленные штыри и зажимы зачищают шабером. После затяжки гаек зажимы и штыри смазывают техническим вазелином или солидолом.

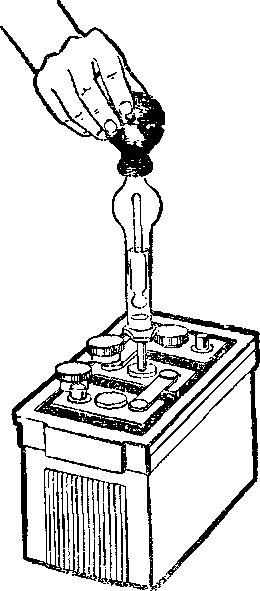

Уровень электролита должен быть выше предохранительного щитка на 10— 15 мм. Для проверки уровня в электролит через отверстия в крышках баков погружают стеклянную трубку (наружным диаметром 6 — 8 мм, внутренним — 4 — 6 мм) до упора в предохранительный щиток. На нижнем конце трубки на расстоянии 10 и 15 мм нанесены метки. Зажав верхнее отверстие пальцем, вынимают трубку из аккумулятора. Оставшийся в трубке электролит укажет высоту его уровня. При пониженном уровне электролита в аккумуляторы батареи доливают дистиллированную воду. Электролит доливают лишь в случае, когда понижение его уровня вызвано утечкой или расплескиванием. Уровень электролита в аккумуляторных батаре

ях проверяют зимой через 10—15 дней, летом в жаркую погоду— через 5—6 дней.

Для заполнения аккумуляторов дистиллированной водой или электролитом можно пользоваться сосудом (рис. 64), автоматически прекращающим подачу жидкости после достижения нормального уровня в аккумуляторе. Ь аккумуляторных батареях, имеющих на крышках вентиляционные штуцера, необходимый уровень электролита устанавливается автоматически прп доливке.

Рис. 65. Определение

плотности электролита при помощи

ареометра

Рис. 64. Сосуд для

заполнения аккумуляторов

электролитом или дмстиллированиой

водой:

/ — уровень

электролита: 2

— сливная трубка; 3 — воздушная трубка

Плотность электролита проверяют ареометром (рис. 65), представляющим собой стеклянную трубку, внутри которой помещается собственно ареометр со шкалой плотности от 1,00 до 1,32. Прп помощи резиновой груши электролит засасывается через наливное отверстие в крышке аккумулятора. Разность плотности электролита в отдельных аккумуляторах не должна быть более 0,1. В центральных районах СССР плотность электролита полностью заряженной батареи (с сепараторами из мипора или мипласта) при температуре +20°С для летнего и зимнего периодов должна составлять 1,27 г/см3.

Если температура электролита отличается от +20°С более чем на 15°С, то к показаниям ареометра необходимо вводить температурную поправку (табл. 3). 94

Т а б л п ц а 3

Температура

электролита, °С

+ 50

+ 35

+ 20

+ 5

-10

■п

Поправка к

показаниям ареометра

+0,02

+0,01

0

—0,01

— 0,02

-0,03

—0.04

По плотности электролита можно определить степень раз- рнженности аккумуляторной батареи, если известна плотность при последнем заряде батареи.

Понижение плотности электролита на 0,01 приближенно соответствует разряженности батареи на 6%-

Батарею, разряженную более чем на 25% зимой и па 50% летом, необходимо снять с автомобиля и подзарядить.

Работоспособность аккумуляторной батареи проверяют по постоянству и величине напряжения под нагрузкой.

Рис. 66. Нагрузочная

вилка ЛЭ-2:

а — общий вид; б

— электрическая схема; 1 — ручка;

2 — левая клемма;

3 вольтметр; контактные

ножки; 5 — правая клемма;

6 — корпус;

7 и

8 — сопротивления

Наиболее простым прибором для контроля каждого аккумулятора батареи служит нагрузочная вилка ЛЭ-2 (рис. 66), состоящая из двух металлических остроконечных контактных стержней, между которыми включен вольтметр и нагрузочное сопротивление, закрытое кожухом.

Напряжение на зажимах аккумулятора под нагрузкой зависит от его емкости: чем меньше емкость аккумулятора, тем меньше напряжения на зажимах. Поэтому для проверки батарей, имеющих различную емкость, у вилки предусмотрены два сменных сопротивления, которые включаются специальными контактными гайками.

Величина нагрузочных сопротивлений вилки равна 0,018 — 0,020 и 0,010 — 0,012 ом. Величина тока при включении нагрузочной вилки достигает 100—150 а, что соответствует средней силе тока при включении стартера. Вольтметр вилки ЛЭ-2 имеет шкалу в пределах 3 — 0 — 3 в.

Напряжение на штырях одного аккумулятора при проверке нагрузочной вилкой в зависимости от степени его разояженнос- ти соответствует следующим значениям:

При разряженное™ аккумулятора, % 0 25 50 100

Напряжение, в 1,7—1,8 1,65—1,7 1,5—1,6 1,3-1,4

Разница в напряжении отдельных аккумуляторов батареи не должна превышать 0,1 в, а напряжение при измерении вилкой должно оставаться неизменным в течение 5 сек.

Аккумуляторную батарею можно проверять также на приборах ЛЭ-1 и Э-5. В этом случае определяют напряжение батареи без нагрузки и под нагрузкой (при включении стартера).

Наиболее часто причиной уменьшения емкости и резкого падения напряжения аккумуляторной батареи под нагрузкой является образование на пластинах сернокислого свинца крупной кристаллической структуры (сульфатация), не восстанавливаемого при обычном эксплуатационном заряде батареи. Сульфатация происходит в результате чрезмерного и глубокого разряда батареи, эксплуатации ее с пониженной или повышенной плотностью электролита, хранения в разряженном состоянии и большого количества вредных примесей в электролите. Падение напряжения в этом случае будет наблюдаться, несмотря на нормальную плотность электролита и нормальное напряжение батареи, без нагрузки; при включении на заряд нормальным током аккумулятор «закипает», показывает высокое напряжение и не принимает заряда.

Генераторы и реле-регуляторы

Характерными неисправностями генератора являются замасливание или загрязнение коллектора и щеток, ослабление или поломка пружин щеткодержателей и заедание щеток в щеткодержателях. В результате неплотного контакта между щетками и коллектором зарядный ток в цепи изменяется или полностью прекращается. При этом усиливается искрение щеток и подгорает коллектор. Повышение нажима щеток приводит к увеличению потерь на трение и перегреву коллектора.

Причинами отсутствия тока в цепи могут быть обрыв обмотки возбуждения генератора, замыкание на «массу» обмоток якоря вследствие порчи изоляции.

Слабое натяжение ремня привода генератора вызывает произвольное изменение зарядного тока (колебание стрелки амперметра). При техническом обслуживании генератора необходимо очистить его корпус от масла и грязи и проверить плотность крепления проводов на зажимах генератора и реле-регулятора и крепление самого генератора, натяжение приводного ремня, отсутствие биения шкива и значительного осевого зазора в якоре (не более 0,50—0,65 мм), плотность прилегания защитной ленты к корпусу, состояние смазки подшипников. Через 35 — 40 тыс. км пробега автомобиля рекомендуется подшипники генератора промывать бензином и заполнять смазкой ЦИАТИМ-201 на 60% их объема.

Периодически, не реже чем после пробега 6000 — 8000 км, следует снимать защитную ленту и проверять состояние щеток, коллектора, усилие пружин щеткодержателей (1200— 1500 Г). При потере упругости пружин более чем на 40% их заменяют.

При нарушении контакта щеток с коллектором генератора вследствие загрязнения их протирают тканью, смоченной бензином, а при большом износе протирают щетки стеклянной шкуркой № 00. Для этого, зажав шкурку между коллектором и щеткой, поворачивают якорь в ту и другую сторону от руки за шкив.

Окончательная притирка достигается при взаимной приработке щеток и коллектора в процессе работы генератора. При значительном износе коллектора генератор направляют' в ремонт. Слабую пружину или износившуюся щетку заменяют.

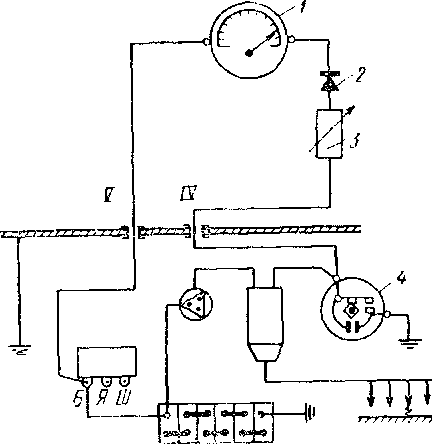

Для проверки генератора без снятия его с автомобиля пользуются переносными приборами — вольтамперметром НИИАТ ЛЭ-1 и универсальным прибором НИИАТ Э5.

Проверка генераторов этими приборами производится при работе в режиме электродвигателя и, кроме того, на начало отдачи тока во внешнюю цепь и полную отдачу генератора, т. е. способность его развивать полную мощность в соответствии с его технической характеристикой.

Схема присоединения прибора ЛЭ-1 при проверке генератора в режиме электродвигателя показана на рис. 67. Данная проверка производится с целью выявления механических и электрических неисправностей генератора. При проверке предварительно снимают со шкива генератора приводной ремень и переключатель амперметра прибора устанавливают в положение 50а.

Как видно из схемы, клеммы Я и Ш генератора соединяются перемычкой, выводы / и V прибора — с клеммой Я гене-

4 Крамаренко 97

ратора. а вывод // прибора — с клеммой Б реле-регулятора. При выключенном (в приборе) реостате нагрузки генератор при такой схеме соединения будет работать как электродвигатель. При этом амперметр прибора покажет расходуемый генератором ток, который при исправном его состоянии не должен превышать 5 а.

Рис. 67. Схема

проверки генератора в режиме

электродвигателя

Признаками, указывающими на завышенное значение регулируемого напряжения, являются: закипание и разбрызгивание электролита через вентиляционные отверстия в крышке батареи; зарядный ток, превышающий 5 а, не снижающийся за время 4—6 ч непрерывной езды; частое перегорание лампочек в осветительных приборах.

Реле-регулятор можно проверять и регулировать на стендах в снятом состоянии, а также непосредственно на автомобиле при помощи переносных приборов НИИАТ Э-5 и НИИАТ ЛЭ-1 или отдельных измерительных приборов (вольтметра со шкалой до 30 в, амперметра со шкалой 30 — 0 — 30 а, тахометра на 10 000 об/мин и реостата на 25 а, 15 ом).

Проверка регулятора напряжения заключается в определении величины регулируемого напряжения, которая должна соответствовать техническим условиям для данного типа реле-регулятора и условиям его испытаний (числу оборотов якоря генератора, величине тока нагрузки, времени года и др.).

При проверке регулятора напряжения на автомобиле при помощи прибора ЛЭ-1 (рис. 68) от зажима «Б» реле-регулятора отъединяют провод аккумуляторной батареи и вместо него присоединяют клеммы II и V прибора для замера силы тока и напряжения генератора. Клемму М соединяют с массой автомобиля, а П — с выводом прерывателя для включения в работу электротахометра.

Рис. 69. Проверка

величины обратного тока прибором ЛЭ-1

Рис. 68. Проверка

регулятора

напряжения прибором

ЛЭ-1

чают реостат и проверяют величину напряжения, регулируемого регулятором. Показания вольтметра при этом должны соответствовать требуемой величине регулируемого напряжения. Например, для центрального климатического района регулируемое напряжение при наружной установке аккумуляторной батареи в течение всего года должно составлять 14,2 в, при подкапотной — 13,7 в.

Регулятор напряжения регулируют только в том случае, если величина регулируемого напряжения отличается от требуемой по техническим условиям на ± 0,5 в.

Точность же регулировки регулятора напряжения допускает отклонения не свыше ± 0,2 в.

Проверка реле обратного тока заключается в определении величины напряжения, при котором замыкаются контакты реле (ток в этом случае от генератора поступает на заряд аккумуляторной батареи и для питания включенных потребителей), и величины обратного тока в момент их размыкания (при этом аккумуляторная батарея питает электрической энергией все включенные потребители).

4* 99

При проверке вольтамперметром ЛЭ-1 величины обратного тока размыкания контактов реле к выводу 1 (рис. 69) прибора присоединяют провод аккумуляторной батареи, отсоединенный от зажима Б реле-регулятора, а вывод II прибора — к зажиму Б реле-регулятора. Затем включают реостат нагрузки гайкой 9 (см. рис. 60) и пускают двигатель, увеличивая число оборотов коленчатого вала до момента включения реле обратного тока. Амперметр в этот момент будет показывать величину зарядного гока. Далее плавно уменьшают число оборотов коленчатого кала двигателя, наблюдая по показаниям амперметра за уменьшением зарядного тока аккумуляторной батареи. Понижая число оборотов коленча-

того вала двигателя или соответственно вала якоря генератора. уменьшают зарядный ток аккумуляторной батареи. Когда стрелка амперметра дойдет до нуля, переключатель полярности «массы» переключают на обратную полярность. В момент размыкания контактов реле обратного тока стрелка амперметра отклонится от нулевого положения и покажет максимальный разрядный ток пли величину обратного тока размыкания контактов реле, который должен быть в пределах 0,5—0,6с. После этого стрелка опять станет на нуль. При несоответствии величины обратного тока допустимому значению регулируют зазор между контактами реле.

При проверке величины напряжения включения реле обратного тока вольтамперметром ЛЭ-1 присоединяют провода по схеме, показанной на рас. 70.

Включают реостат 10 (см. рис. 60) и устанавливают па- грузку от 5 до 10 а. Затем пускают двигатель и плавно увеличивают его обороты, наблюдая за показаниями вольтметра 7 Напряжение вначале плавно увеличивается, но в момент замыкания контактов реле обратного тока стрелка вольтметра резко отклоняется влево. Величина максимального напряжения перед отклонением стрелки вольтметра должна соответствовать нормативному значению (в зависимости от времени года и места установки батареи).

[HI!

6

Л ¥

Рис. 70. Пронерка

величины напряжения включения реле

обратного тока прибором ЛЭ-1

При проверке ограничителя тока схема присоединения приборов сохраняется такой же, как и при проверке регулятора напряжения (см. рис. 68). Пустив двигатель, устанавливают число оборотов коленчатого вала двигателя 1500 — 2500 об/мин, что соответствует 3000 — 3500 об/мин якоря генератора.

При установившемся числе оборотов постепенно увеличивают с помощью реостата нагрузку генератора и наблюдают за показаниями амперметра. При увеличении нагрузки наступает момент когда, несмотря на уменьшение сопротивления реостата, стрелка амперметра остановится. Это максимальное значение тока (17—21 а) и будет соответствовать требуемой величине. Если максимальный ток отклонится более чем на ± 1 а, ограничитель регулируют.

Перед регулировкой производят наружный осмотр реле-регулятора, очищают от загрязнений, устраняют повреждения изоляции, проверяют крепления, устраняют следы обгорания контактов и зачищают их стеклянной шкуркой (зернистостью 100). Перед началом регулировки проверяют и устанавливают необходимый зазор между якорьком и сердечником. Зазор между якорем и сердечником у регулятора напряжения и ограничителя тока при замкнутых контактах должен быть 1,4—■ 1,5 мм. Этот зазор регулируют перемещением ограничителя стойки при отпущенных винтах крепления.

У реле обратного тока зазор между якорем и шайбой сердечника должен составлять 1,4—1,5 мм при разомкнутых контактах с зазором между ними не менее 0,25 мм. Зазоры между якорем и сердечником регулируют подгибанием ограничителя хода якоря, а между контактами — подгибанием стойки неподвижного контакта.

Напряжение, поддерживаемое регулятором, и ток, регулируемый ограничителем, регулируют изменением натяжения пружины якорька подгибанием хвостовика держателя пружины. Натяжение пружины реле обратного тока регулируют подгибанием стойки пружины. Реле-регулятор проверяют и регулируют через 5,5 — 8,5 тыс. км пробега, а также при изменении сезона эксплуатации.

Стартеры

реле (включения и тягового) или плохой контакт выключателя. В результате указанных неисправностей уменьшаются число оборотов вала и мощность стартера, либо стартер не включается.

К неисправностям механической части стартера относятся: изгиб вала якоря, износ торцов зубьев шестерен, износ муфты свободного хода, поломка рычага привода, поломка или ослабление возвратной пружины рычага привода, заклинивание или поломка зубьев шестерен привода, износ подшипников и др.

При техническом обслуживании стартера проверяют через 1000—1800 км пробега состояние и крепление контактов проводов внешней цепи, очищают их от загрязнений и проверяют крепление стартера к картеру двигателя. Через 5000— 10 000 км в зависимости от условий эксплуатации осматривают состояние коллектора и щеток, проверяют плотность их прилегания к коллектору, отсутствие заедания в щеткодержателях и усилие нажатия пружин на щетки, которое должно составлять 1,0—1,5 кГ, осматривают и зачищают контакты включения стартера, продувают сжатым воздухом коллектор, щетки и включатели. При наличии на стартере масленок необходимо смазать подшипники маслом для двигателя. Через 20 — 25 тыс. км стартер снимают с двигателя и направляют в электроцех для проверки его работоспособности, выявления и устранения дефектов, при этом стартер проверяют на холостом ходу и при полном торможении. В случае необходимости проверяют и регулируют включение стартера. Работоспособность стартера может быть проверена непосредственно на автомобиле контрольным включением (при прогретом двигателе). При этом возможны следующие случаи: стартер работает нормально и вращает коленчатый вал двигателя, стартер работает, но коленчатый вал двигателя не вращается; стартер не работает или медленно вращает коленчатый вал; вал стартера вращается с шумом и стуком.

Если стартер работает, а коленчатый вал двигателя не вращается, это указывает на отсутствие зацепления шестерен стартера с венцом маховика, неисправность тягового реле и включателя стартера (ток в обмотку возбуждения стартера поступает до момента включения шестерен привода).

В случае отказа в работе, т. е. вал стартера не вращается, необходимо определить, являются ли причиной этого неисправности самого стартера или имеются обрывы или ослабление контактов во внешней цепи стартера. В случае обрывов во внешней цепи стартера яркость света фар, включенных одновременно со стартером, а также показания переносного вольтметра, подключаемого к аккумуляторной батарее и «массе» автомобиля не изменяются. Если при включении стартера свет фар резко уменьшается, а вольтметр, присоединенный к клемме стартера, показывает напряжение, равное напряжению батареи, и при этом вал стартера не вращается, это указывает па неисправность внутри стартера. Медленное вращение вала стартера может происходить вследствие разряженности или неисправности аккумуляторной батареи, нарушения контакта в зажимах проводов, коррозии или слабой затяжки зажимов, окисления контактов включателя.

Шум и стуки, наблюдаемые при включении стартера, могут происходить вследствие чрезмерного износа зубьев шестерен маховика и стартера, ослабления буферной пружины привода стартера, перекоса корпуса стартера или в результате неправильной регулировки хода шестерни привода и момента замыкания контактов включателя. Неисправности, связанные с необходимостью разборки стартера, устраняют в электроцехе. Работоспособность стартера можно проверять также на приборах Э-5 и ЛЭ-1.

Приборы освещения

Характерными неисправностями приборов освещения являются: отсутствие света (при исправных источниках питания) в фарах, подфарниках, задних фонарях и плафонах, причиной чего может быть перегорание нитей лампочек.

Свет в фарах и подфарниках может отсутствовать также вследствие неисправностей переключателей. При неисправном центральном переключателе может отсутствовать свет также в заднем фонаре. Отказ в работе стоп-сигнала (в заднем фонаре) вызывается неисправностью гидравлического включателя или отсоединением проводов, а всей системы освещения — коротким замыканием в цепи или приборах освещения.

Кроме того, серьезной неисправностью фар является нарушение регулировки их положения на автомобиле, от чего зависят интенсивность освещения дороги, освещаемость препятствий и безопасность движения.

В объем работы по техническому обслуживанию системы освещения входят: проверка состояния осветительных ламп и проводки; замена неисправных ламп; устранение повреждений изоляции проводов; осмотр соединительных клемм и их креплений; проверка целости резиновых втулок в местах, где проходят провода через отверстия металлических деталей кузова; очистка от грязи и пыли отражателей и рассеивателей фар и фонарей, проверка их действия; периодическая регулировка установки фар. Автомобили с фарами, не обеспечивающими освещение дороги на расстоянии 30 м при ближнем свете и 100 м при дальнем, не допускаются к эксплуатации.

Установку фар проверяют и регулируют на отдельном посту или на линии технического обслуживания при помощи настенного или переносного экрана или специальных оптических приборов.

На белом экране (рис. 71) размером 2,5x1,5 м черной краской наносят горизонтальную линию Д-Д на высоте h от плоскости площадки, на которой установлен автомобиль, и две вертикальные линии Л — Л и П — П, отстоящие от вертикальной осевой линии экрана О — О на расстоянии а, равном половине расстояния между центрами рассеивателей фар. Величину h подсчитывают по формуле, которая учитывает снижение угла

наклона светового потока фар при регулировке их на негруженом автомобиле:

и и 14/ - /У h = И мм,

где Н — высота центров рассеивателей фар над площадкой, на которой установлен автомобиль, мм;

I — расстояние от рассеивателей фар до плоскости экрана, мм;

14 и 106—постоянные коэффициенты.

Подсчитанное по этой формуле значение h обеспечивает освещенность не менее 2 лк на расстоянии 100 м.

Расстояние / выбирают в пределах от 5 до 12 м. Предпочтительным является расстояние 10— 12 м.

Ниже линии Д — Д на расстоянии С (мм) наносят горизонтальную линию Б— Б, которая служит для проверки ближнего света фар. Хотя ближний свет фар отечественных автомобилей не регулируют, он все же требует контроля; неправильное расположение пятна ближнего света может быть следствием неправильного расположения посадочных мест в патроне лампы или смещения нити накаливания в лампе. Расстояние между линиями Д — Д и Б — Б устанавливается в зависимости от расстояния I. Для /=10 или 12 м расстояние С должно составлять соответственно 495 и 525 мм.

Для регулировки фар негруженый автомобиль (в легковых автомобилях водитель должен находиться за рулем) с нормальным давлением в шинах устанавливают на ровной горизонтальной площадке пола перпендикулярно плоскости экрана и так, чтобы продольная ось автомобиля и линия А—А располагались в одной вертикальной плоскости.

При регулировке снимают у обеих фар ободки, включают свет и, действуя ножным переключателем, убеждаются в исправности соединений и одновременности загорания в лампочках нитей ближнего и дальнего света. Затем правую фару закрывают светонепроницаемым материалом и включают дальний свет. Центр светового пятна овальной формы, отбрасываемый на экран левой фарой, при правильной установке должен совпадать с точкой пересечения вертикальной линии Л — Л и горизонтальной Д — Д. При отклонении светового пятна от указанного положения регулируют установку фары, пользуясь (в зависимости от конструкции) регулировочными винтами или поворотом фары после ослабления гайки кронштейна. После этого регулируют правую фару тем же способом.

После регулировки дальнего света проверяют расположение светового пятна ближнего света. Центр светового пятна должен располагаться на пересечении линий Б — Б и Л — Л (или П — П) или несколько правее вертикалей Л — Л и П — П. В случае неправильного расположения светового пятна ближнего света заменяют лампу или весь оптический элемент.

При использовании экрана для регулировки фар требуется относительно большая площадь, поэтому целесообразнее применять оптические малогабаритные приборы.

Передвижной оптический прибор для контроля и регулировки фар показан на рис. 72. Оптическая часть прибора (рис. 72,6) состоит из линзы 1, экрана 2, фотоэлемента 3, светофильтра 4 и микроамперметра 5, смонтированных на четырех стяжках 6, укрепленных в двух ползунах 7 с зажимами 8.

При регулировке фар оптическая ось линзы совмещается с осью фары в вертикальной плоскости перемещением держателя оптики 1 (рис. 72, а) по штативу 2 ив горизонтальной — перемещением штатива 2 вместе с рамой 3 на шаровых опорах 4. Положение линзы в направлении продольной оси автомобиля фиксируется установочной штангой 5, упирающейся в передние колеса автомобиля.

Принцип действия прибора заключается в том, что падающий на линзу пучок света фар, преломляясь в ней, собирается на экране в виде овального пятна.

Регулируя фару, добиваются расположения центра светового пятна в точке пересечения вертикальных и горизонтальных линий экрана,

Показания микроамперметра, работающего от фотоэлемента, должны соответствовать номинальному значению силы света фары данного типа.

Рис. 73. Переносный

прибор НИИАТ Э-6 для проверки фар: а—схема

оптической камеры; б—схема установки

прибора при проверке фар

Рис. 72. Передвижной

оптический прибор для проверки установки

фар

Оптическая камера ( рис. 73, а) состоит из металлического корпуса 5, линзы 1, зеркала 2 и экрана 4. На корпусе 5 шарнир- но укреплен жидкостный уровень 3 и предусмотрено отверс-

5) ю

тие 6 для базирующей штанги. Если пучок света фары направить на линзу 1, то пройдя через нее он отразится зеркалом на матовое стекло экрана в виде светового пятна.

При проверке фар автомобиль устанавливают на ровную площадку, а на базирующую штангу 7 (рис. 73, б) надевают оптическую камеру и два штыря 8, перемещающихся по штанге, и устанавливают ее таким образом, чтобы концы упоров 8 упирались во впадину, образованную рассеивателем 9 и ободком 10 фары. В результате центр линзы 1 будет совпадать с центром рассеивателя фары, так как расстояние от центра рассеивате- ля 9 до геометрической оси упора 8 равно половине диаметра рассеивателя. Для ориентирования прибора в вертикальной плоскости необходимо его оптическую ось установить параллельно площадке, на которой стоит автомобиль. Для этого предварительно корпус прибора ставят на эту площадку, а уровень 3, поворачивая его относительно оси крепления, устанавливают горизонтально и закрепляют. После установки прибора в указанном выше положении его оптическая ось будет параллельна плоскости площадки и совпадать с центром рассеивателя фары. Затем включают дальний свет фар и по положению светового пятна относительно пересекающихся линий экрана судят о правильности установки фары и необходимости ее регулировки.

После проверки дальнего света фары включают ближний и проверяют расположение его пятна, центр которого должен быть ниже перекрестья линий экрана.

§ г. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТРАНСМИССИИ Сцепление

Неисправности механизма сцепления, наблюдаемые в эксплуатации, заключаются в неполном его включении (пробуксовке ведомых дисков), неполном выключении (сцепление ведет), резком включении и неполном возвращении педали в начальное положение, в износе или разрушении подшипника муфты выключения.

Неполное включение (пробуксовка) сцепления проявляется при трогании автомобиля с места или при движении на подъем, когда педаль сцепления отпущена и при нажатии на педаль дросселя коленчатый вал двигателя увеличивает число оборотов, а автомобиль не развивает соответствующей скорости или она уменьшается (при движении на подъеме).

Пробуксовка происходит при отсутствии свободного хода педали сцепления, износе и замасливании фрикционных накладок ведомых дисков (вследствие чрезмерной смазки подшипника муфты выключения), поломке или ослаблении пружины оттягивающей муфту выключения, поломке нажимных пружин, короблении ведомых дисков и износе шлицев ведущего вала коробки передач.

Уменьшение зазора между торцом подшипника муфты выключения и рычажками влечет за собой уменьшение величины свободного хода педали сцепления.

Неполнота выключения сцепления обнаруживается по шуму при включении передачи автомобиля, несмотря на полное «выжимание» педали сцепления, и является следствием увеличения ее свободного хода, заедания (склеивания) ведомых дисков и перекоса рычажков выключения сцепления, а также следствием попадания воздуха в систему гидравлического привода или износа уплотнительных манжет поршней главного и рабочего цилиндров.

Резкое включение сцепления указывает на заедание муфты включения на ведущем валу коробки передач вследствие износа и задпров рабочих поверхностей или на разрушение поверхности фрикционных накладок, а также может явиться результатом неправильной регулировки зазоров (зазоры неодинаковы) между рычажками выключения сцепления и подшипником муфты выключения.

Неполное возвращение педали сцепления в начальное положение может возникать в результате повышенного трения в шарнирах промежуточного вала привода сцепления или во втулках вала педали, поломки или ослабления отжимных пружин привода.

Преждевременный износ и разрушение подшипника муфты выключения может произойти в результате несвоевременной его смазки или слишком частого и длительного нахождения сцепления в выключенном состоянии.

При техническом обслуживании механизма сцепления проверяют свободный ход педали и характер работы сцепления при включении передач: отсутствие пробуксовки при передаче крутящего момента, полнота выключения, плавность включения (при смазанном механизме привода сцепления). Указанное состояние сцепления достигается правильной регулировкой свободного хода педали сцепления.

Величина свободного хода педали сцепления соответствует установленному зазору между подшипником муфты выключения сцепления и рычажками выключения (1,5—4 мм) и для большинства отечественных автомобилей составляет: легковых —■ 32—40 мм, грузовых — 32—50 мм.

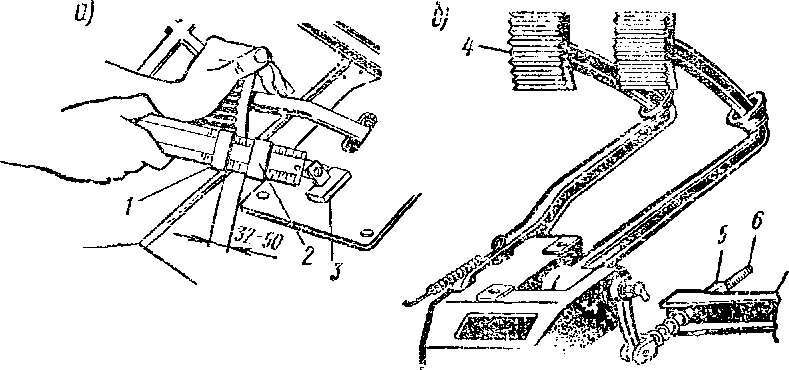

Свободный ход педали сцепления замеряют линейкой (рис. 74, а), с двумя движками 1 и 2. Свободный ход у большинства автомобилей регулируют изменением длины тяги привода сцепления, вращая гайку или вилку тяги (рис. 74, б). Зазор между нажимными рычагами и подшипником муфты регулируют при

Рис. 74. Регулировка

сцепления:

а — проверка свободного хода педали; б — регулировка свободного

хода педали:

1 и 2 — движки на линейке; 3 — основание линейки; 4- педаль сцслления:

5 — регулировочная гайка; 6 —-тяга привода сцепления

Рис. 75. Привод

выключения сцепления автомобиля ГАЗ-21

«Волга»:

снятом сцеплении в специальном приспособлении, вращая гайки установочных винтов.

При регулировке сцеплений, у которых сжатие ведущих и ведомых дисков осуществляется одной центральной пружиной, необходимо вначале отрегулировать силу нажатия пружины, затем свободный ход педали сцепления.

У сцепления с гидравлическим приводом свободный ход педали обусловливается зазором между толкателем и поршнем в главном цилиндре (рис. 75), величиной холостого хода поршня главного цилиндра до момента перекрытия компенсационного отверстия, зазором между подшипником муфты выключения и головками рычагов выключения. Наиболее часто в эксплуатации величина свободного хода педали сцепления изменяется в результате уменьшения зазора между подшипником выключения сцепления и головками рычагов выключения.

Этот зазор проверяют по величине свободного хода конца вилки выключения сцепления (3 — 4 мм для автомобилей ГАЗ-21 «Волга») и регулируют изменением длины толкателя рабочего цилиндра. Зазор между толкателем и поршнем главного цилиндра регулируют эксцентриковым болтом, соединяющим толкатель с рычагом педали.

В механизме сцепления периодически смазывают подшипник муфты выключения и втулку оси педали и вилки выключения консистентной смазкой УТ-1 или 1 —13 или маслом для двигателя (ЗИЛ-164). У некоторых автомобилей (например, ЗИЛ-130) в подшипник муфты выключения смазку закладывают на заводе при сборке сцепления.

Коробка передач и раздаточная коробка

Неисправности коробки передач и раздаточной коробки заключаются: в износе зубьев шестерен, выкрашивании их рабочей поверхности; поломке зубьев; износе подшипников и их гнезд, шлицевых валов, кулачковых муфт, проявляющемся в шумной работе коробки; самовыключении шестерен, трудности их включения или одновременном включении двух передач.

Неисправности в механизме переключения передач: прогиб и заедание валиков, износ фиксаторов, поломка пружин фиксаторов, что приводит к самовыключению шестерен. К числу неисправностей относятся износ сальников и маслоотражателей, ослабление затяжки болтов и гаек крепления крышек подшипников и пробок, что нарушает плотность соединений и вызывает утечку масла из картера.

При техническом обслуживании коробки передач и раздаточной коробки производят наружный осмотр, выявляют места пропусков масла через сальники, из-под крышек и пробок, подтягивают гайки и болты крепления крышек и картера коробки, прослушивают работу коробки стетоскопом или другими средствами, проверяют нагрев. Технически исправные коробка передач и раздаточная коробка должны работать без шума и нагрева при легком бесшумном переключении шестерен.

У легковых автомобилей с дистанционным управлением коробкой передач регулируют длину промежуточных тяг (вращением их наконечников) для обеспечения согласованного положения рычага переключения (на рулевой колонке) и шестерен коробки передач. При перестановке рычага из включенного положения в нейтральное должно происходить полное выключение передач.

Уход за смазкой коробок заключается в периодическом пополнении и смене масла, а также очистке, магнита сливной пробки и промывке воздушного канала сапуна (во избежание течи масла через сальники).

Для смазки коробок передач и раздаточных коробок применяют масло трансмиссионное автотракторное (нигрол) ГОСТ 542—50 летнее или зимнее (в зависимости от сезона), масло трансмиссионное автомобильное ГОСТ 3781—53 и масло трансмиссионное автомобильное ТАп-15 и ТАп-10 ГОСТ 8412—57 с противоизносной присадкой.

Смазку в коробке передач и раздаточной коробке меняют через 6000—12 000 км с предварительной промывкой керосином (лучше дизельным топливом) картеров и шестерен.

После спуска отработавшего масла (желательно в нагретом состоянии) в картер заливают 1,5—2,0 л керосина, вывешивают одно или оба задние колеса, пускают двигатель, включают первую передачу и дают двигателю поработать 1,5—2 мин. После этого через спускное отверстие сливают керосин, заливают чистое промывочное масло (веретенное АУ) и снова пускают двигатель на 1—2 мин. Затем спускают это масло и заливают свежее масло соответствующего сорта.

Карданная передача

Неисправности карданной передачи обычно проявляются в виде резких стуков в карданах, возникающих при движении автомобиля в момент перехода с одной передачи на другую и резком увеличении числа оборотов коленчатого вала двигателя (например, при переходе от торможения двигателем к разгону). Показателем нарушения нормальной работы кардана может быть его нагрев до высокой температуры (свыше 100°С). Это происходит вследствие значительного износа втулок и шипов кардана, игольчатых подшипников, крестовин и шлицевых соединений кардана, в результате чего нарушается центровка кардана и возникают значительные ударные осевые нагрузки на игольчатые подшипники. Повреждения пробковых сальников крестовины кардана приводят к быстрому износу шипа и его подшипника.

При техническом обслуживании карданную передачу проверяют резким проворачиванием карданного вала от руки в обе стороны. По величине свободного проворачивания вала определяют степень износа карданов и шлицевых соединений. Через 8—10 тыс. км пробега проверяют состояние болтовых соединений фланцев ведомого вала коробки передач и вала ведущей шестерни главной передачи с фланцами концевых карданов и крепления промежуточной опоры карданного вала. Проверяют также состояние резиновых чехлов на шлицевых соединениях и пробковых сальников крестовины кардана.

Все болты крепления должны быть затянуты до отказа (момент затяжки 8—10 кГм).

Игольчатые подшипники карданов смазывают жидким маслом, применяемым для агрегатов трансмиссии; шлицевые соединения у большинства автомобилей смазывают консистентными смазками (УС-1, УС-2, 1—13 и др.); применение консистентной смазки для смазывания игольчатых подшипников категорически запрещается.

У некоторых автомобилей (например, ГАЗ-21 «Волга») шлицевые соединения смазывают трансмиссионным маслом. Подшипник промежуточной опоры, смонтированный в резиновой обойме (ГАЭ-53А, ГАЗ-21 «Волга»), в смазывании практически не нуждается, так как смазка заложена в него при сборке на заводе.

Опорный подшипник автомобиля ЗИЛ-130 смазывают консистентной смазкой через пресс-масленку при очередном техническом обслуживании (через 1100—1700 км).

Главная передача и дифференциал

Неисправности главной передачи характеризуются износом, а иногда поломкой зубьев шестерен вследствие нарушения правильности зацепления и уменьшения поверхности соприкосновения зубьев. Причиной этого являются значительные нагрузки, действующие на главную передачу, что вызывает упругую деформацию валов и подшипников, уменьшение предварительного натяга их и появление зазоров в подшипниках (особенно ведущей шестерни). Деформация подшипников и нарушение их регулировки обусловливают осевое смещение шестерен, нарушение их центровки и как следствие увеличенные износы и шум при работе. Кроме того, при засорении сапуна картера главной передачи или износа сальников через них происходит течь масла и понижение его уровня в картере. В результате увеличивается износ деталей и шумность работы ведущего моста. 112

Техническое обслуживание главной передачи и дифференциала заключается в периодическом контроле и пополнении масла в картере (уровень масла должен быть вровень с краем наливного отверстия), смене масла (через 6000—12 000 км), прочистке сапуна, подтягивании гайки фланца вала ведущей шестерни и креплений картера главной передачи. Подшипники заднего моста, зазор и контакт в зацеплении шестерен регулируют на заводе при сборке автомобиля.

Однако по мере увеличения износа подшипников ведущего вала нарушается их предварительный натяг, в результате чего появляется осевой зазор в подшипниках, который обнаруживают при покачивании карданного вала и замеряют индикатором- Предельно допустимый зазор в подшипниках вала ведущей шестерни главной передачи автомобиля ГАЗ-53 —0,03 мм; у автомобиля ЗИЛ-130 осевой зазор не допускается.

Осевые зазоры устраняют регулировкой затяжки роликовых подшипников валов ведущей и ведомой конических шестерен и их зацепления.

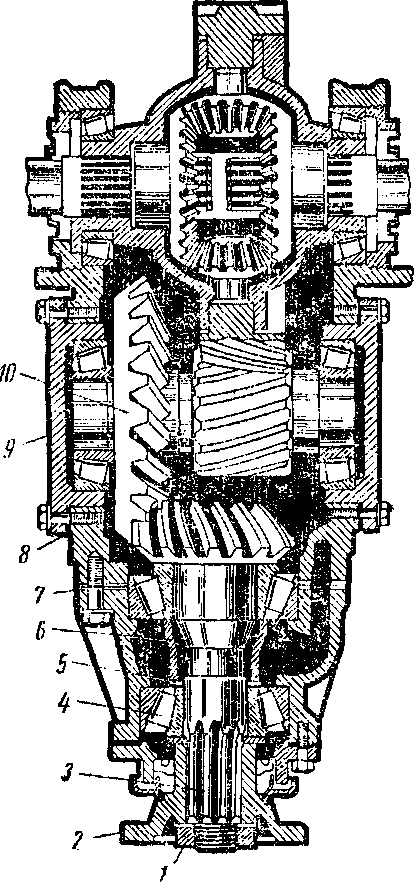

Так, например, подшипники вала ведущей шестерни главной передачи автомобиля ЗИЛ-130 (рис. 76) регулируют за счет уменьшения толщины регулировочных шайб, расположенных между внутренним кольцом переднего роликового подшипника и распорной втулкой. Толщину регулировочных шайб подбирают так, чтобы после затяжки гайки фланца вала ведущей шестерни момент сопротивления ее вращению в подшипниках не превышал 0,1—0,35 кГм.

Рис. 76. Главная

передача автомобиля ЗИЛ-130:

/ — гайка фланца

вала ведущей шестерни; 2 — фланец вала

ведущей шестерни; 3 — вал ведущей

шестерни;

4 — передний роликовый

подшипник вала ведущей шестерни;

5—регулировочные шайбы; 6—распорная

втулка; 7 — прокладки для регулировки

зацепления конических шестерен; 8

— регулировочные прокладки;

9 — крышка подшипника

промежуточного вала; /0— ведомая

коническая шестерня

Предварительный натяг подшипников промежуточного вала главной передачи восстанавливают изменением количества стальных прокладок под крышками роликовых подшипников с тем, чтобы после затяжки болтов крышек подшипников момент сопротивления вращению вала составлял 0,1—0,35 кГм.

Регулировку проверяют при снятом редукторе и вынутом стакане вала ведущей шестерни.

После регулировки подшипников при необходимости регулируют зацепление конических шестерен главной передачи изменением числа прокладок между фланцем стакана вала ведущей шестерни и торцом картера редуктора и перестановкой прокладок под крышками роликовых подшипников промежуточного вала.

Зацепление контролируют по отпечатку контакта зубьев шестерен.

Для смазки главной передачи и дифференциала применяют, как и для коробок передач, трансмиссионное масло или специальное масло для гипоидных передач (ГОСТ 4003—53).

Рис. 77. Маслораздаточный

бак модели 133-1:

I — резервуар; 2—

раздаточный наконечник; 3— корпус

насоса; 4— рычажный механизм; 5 —

рукоятка;

6 — крышка бака; 7—шток;

8 — цилиндр насоса; S

— поршень;

10— перепускной клапан;

11 — всасывающий клапан

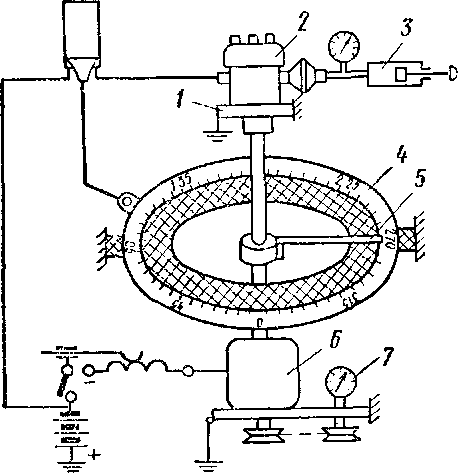

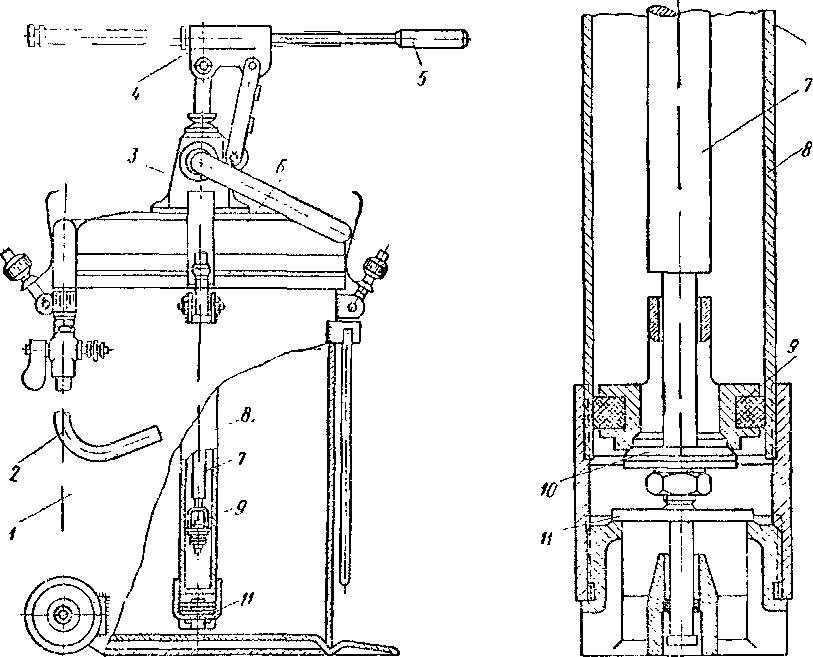

Рис. 78. Установка для заправки автомобилей трансмиссионным

масломОборудование дли с м а 3 к и транс мисси и. Для наполнения маслом картеров коробки передач и ведущего моста применяют маслораздаточный бак (рис. 77) с ручным поршневым насосом, или емкости (металлические бочки) с установленными на них пневматическими насосами и раздаточными устройствами, или установку ГАРО-модели 3119А для заправки агрегатов автомобиля трансмиссионным маслом (рис. 78). Установка имеет шестеренчатый насос 4 производительностью 10 л/мин, электродвигатель 3, гидравлический аккумулятор 10, фильтр 8 тонкой очистки, автоматический выключатель 9 с манометром 1, обратный клапан 7, предохранительный клапан 2, вентили 6, два раздаточных пистолета 5 со шлангами. Установку монтируют вблизи маслохранилища (или резервуара для хранения масла) так, чтобы длина всасывающего трубопровода не превышала 5 м при глубине всасывания 3 м, а длина нагнетательного трубопровода 16 м при длине раздаточного шланга 4 м. Установка управляется автоматическим выключателем. Давление подачи масла 9 кГ\см2.

Для заполнения картеров коробок передач и ведущих мостов применяют также ручные шприцы с наконечниками в виде изогнутой трубки или гибкого металлического шланга.

Подшипник муфты выключения сцепления у большинства автомобилей смазывают через колпачковую масленку. Игольчатые подшипники карданных шарниров заполняют ручными шприцами со специальными наконечниками.