- •Глава I изменение технического состояния автомобиля в процессе его эксплуатации

- •§ 1. Надежность и долговечность автомобиля

- •§ 2. Виды изнашивания

- •§ 3. Изнашивание деталей автомобиля

- •160 180 200 220 210 260 Температура конца разгонки Бензина, "с

- •12 3 /, S о 7 8 9 10 11 Пробег абтомоЬиля, тыс. Км Увеличение зазора между электродами свечей более величины, установленной заводом-изготовителем, затрудняет пуск

- •1 _ При использовании бензина с температурой конца разгонки 225°с; 2 — то же, 205°с

- •Глава II технология технического обслуживания автомобиля

- •§ 1. Техническое обслуживание двигателя

- •Кривошипно-шатунный и распределительный механизмы

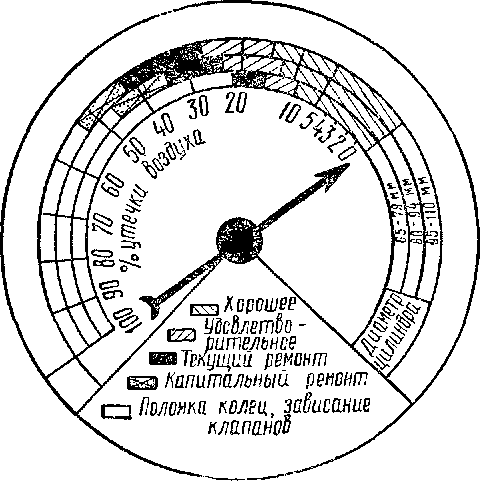

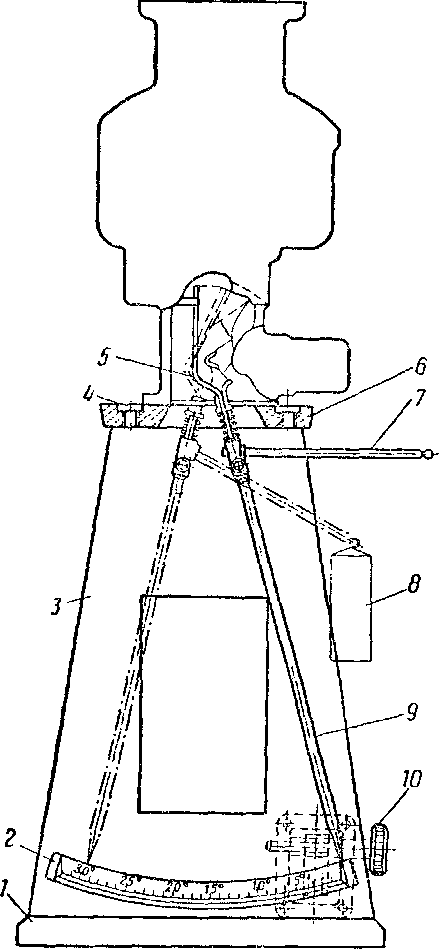

- •17. Шкала измерительного метра

- •§ 2. Техническое обслуживание электрооборудования

- •§ 4. Техническое обслуживание ходовой части

- •§ 5. Техническое обслуживание механизмов управления Рулевое управление

- •§ 7. Техническое обслуживание прицепного состава и автомобилей-самосвалов

- •§ 8. Диагностика технического состояния автомобилей

- •Глава III

- •§ 1. Основные положения

- •§ 2. Положение о техническом обслуживании и ремонте

- •§ 3. Корректирование режимов технического обслуживания

- •§ 4. Организация производства технического обслуживания и ремонта автомобилей

- •§ 5. Организация технологического процесса технического обслуживания автомобилей

- •§ 6. Организация ремонта автомобилей в автохозяйствах

- •§ 7. Организация работ в подсобных производственных

- •§ 8. Научная организация труда (нот] при техническом обслуживании и текущем ремонте автомобилей

- •Глава IV

- •§ 1. Подъемно-осмотровые устройства

- •Подъемные устройства для частичного вывешивания автомобиля

- •§ 2. Подъемно-транспортные устройства

- •§ 3 Оборудование и инструменты для крепежных работ

- •§ 4. Уровень механизации и экономическая эффективность применения средств механизации

- •Глава V хранение автомобилей и прицепов

- •§ 1. Способы хранения

- •§ 2. Консервация автомобилей

- •§ 3. Организация хранения подвижного состава

- •Глава VI хранение эксплуатационных и ремонтных материалов

- •§ 1. Хранение и раздача жидкого топлива

- •Хранение

- •§ 2. Хранение и раздача сжатых и сжиженных газов

- •§ 3. Хранение и раздача смазочных материалов

- •§ 4. Хранение шин и резиновых материалов

- •§ 5. Хранение запасных частей и технических

- •Глава VII

- •§ 1. Типы автотранспортных предприятий

- •§ 2. Технологическое проектирование автотранспортных предприятий

- •2Wir—годовое количество технических обслуживаний или ремонтов по каждому виду в отдельности;

- •§ 3. Технологическое проектирование зон технического обслуживания и ремонта

- •§ 4. Определение площадей производственных помещений

- •§ 7. Определение площадей бытовых, административных и подсобных помещений

- •§ 8. Планировка автохозяйств и станций обслуживания

- •§ 9. Примеры планировочных решений

- •12 Крамаренко 337

Рис.

мано-

17. Шкала измерительного метра

Состояние поршневых колец оценивают по утечке воздуха, наблюдаемой при нижнем положении поршня в зоне минимального износа цилиндров.

Стуки или шумы в двигателе определяют прослушиванием при помощи акустического стетофонендоскопа (рис. 18).

Для этого прикасаются слуховым стержнем 3 (см. рис. 18) к различным точкам двигателя (рис. 19), расположенным в местах возможного возникновения стуков.

F^TTl

EZ2 ЕЭ

Рис. 19. Зоны

прослушивания двигателя:

/ — коренные

подшипники; 2 — толкатели; 3 — поршни;

4 — клапагш; 5—распределительные

шестерни

Рис. 18. Стетофонендоскоп:

/ — резиновые

слуховые трубки;

2 — наконечники; 3 —

стержень;

4

— мембрана

ховому аппарату контролера. Для того чтобы при прослушивании двигателя правильно определить по характеру и силе стуков причину их возникновения, требуется большой навык.

В настоящее время делаются попытки создания способа и прибора для определения шумов и стуков, а по ним величин зазоров виброакустическим методом или по параметрам звука с записью изменения частоты звуковых колебаний при помощи осциллографов. Такой метод дает возможность оценивать техническое состояние двигателя без разборки.Регулировочные работы. При обнаружении стука в клапанах проверяют и регулируют тепловые зазоры между торцами стержней клапанов и толкателями или носками коромысел (при верхнем расположении клапанов). Зазоры проверяют пластинчатым щупом при полностью 2* 35

закрытых клапанах. Величина зазора между толкателями или коромыслом и торцами стержней клапанов должна соответствовать заводским данным. Например, для двигателей ГАЭ-53, ГАЗ-21 «Волга» и ЗИЛ-130 этот зазор в холодном состоянии двигателя (15-:-20"С) равен 0,25—0,30 мм.

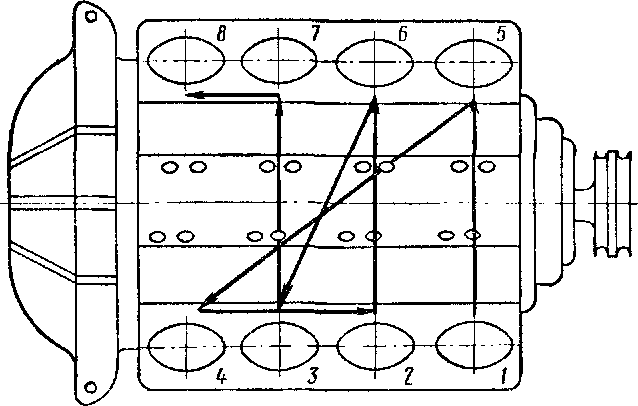

Зазоры между толкателями и клапанами проверяют, начиная с 1-го цилиндра, в последовательности, соответствующей порядку работы цилиндров двигателя (рис. 20). В случае несоответствия заводским данным зазоры регулируют в той же последовательности вращением регулировочного болта толкателя или винта коромысла.

Рис. 20. Последовательность

регулировки клапанов V-об-

разного двигателя ЗИЛ-130

Появление стука в подшипниках с тонкостенными вкладышами совершенно недопустимо, так как это может привести к выплавлению баббитовой заливки. Кроме того, вследствие малой толщины антифрикционного слоя (0,2—-0,4 мм) при его разрушении может произойти заедание, коробление и провертывание вкладыша в постели подшипника, что сразу нарушает циркуляцию масла в системе смазки и приводит к повреждению двигателя. Поэтому подшипники с тонкостенными вкладышами нуждаются в систематическом контроле после пробега 20—25 тыс. км. Изношенные вкладыши следует заменять на вкладыши эксплуатационного размера, имеющие диаметр, уменьшенный для различных двигателей на 0,05; 0,25; 0,30 мм. Они предназначаются для постановки без шлифования шатунных и коренных шеек коленчатого вала. Эти вкладыши устанавливают при овальности шейки менее 0,5 мм и суммарном радиальном износе шейки и вкладыша, не превышающем в 2—2,5 раза масляный зазор.

Подбор вкладышей эксплуатационного размера производится таким образом, чтобы радиальный зазор между шейкой коленчатого вала и вкладышем был близок к предельно допустимому зазору. Методы контроля и замены вкладышей изложены в § 7 главы III.

Система охлаждения

Неисправностями системы охлаждения могут быть: вытекание охлаждающей жидкости в местах уплотнений соединительных шлангов, через сальник водяного насоса или в местах соединения трубок с бачками радиатора; ослабление натяжения или обрыв ремня вентилятора; заклинивание заслонки термостата в закрытом положении; поломка крыльчатки насоса; неисправность пробки радиатора; образование накипи.

Заедание впускного клапана пробки радиатора при закрытой системе охлаждения вызывает снижение давления в системе и интенсивное испарение жидкости при ее остывании.

Признаками неисправности системы охлаждения служат перегрев двигателя и закипание воды в радиаторе, если они не являются результатом длительной и большой нагрузки двигателя или неправильной регулировки систем зажигания и питания.

Обслуживание системы охлаждения включает в первую очередь проверку ее герметичности.

При обнаружении течи в радиаторе (в трубках или бачках) он должен быть снят и направлен в ремонт. Течь охлаждающей жидкости в местах крепления шлангов устраняют подтягиванием крепящих хомутиков. Течь через сальники водяного насоса, обнаруживаемая по подтеканию воды через контрольное отверстие в корпусе насоса, устраняют заменой неисправных деталей сальника. Необходимо следить также за креплением ступицы шкива вентилятора и самого вентилятора.

Натяжение ремня привода вентилятора или водяного насоса проверяют замером прогиба ремня при нажатии большим пальцем руки посередине между шкивами вентилятора или генератора и шкивом коленчатого вала с усилием (для большинства марок) примерно 3—4 кГ. При нормальном натяжении величина прогиба должна быть в пределах 10 — 20 мм. Натяжение ремня регулируют смещением корпуса генератора либо вращением регулировочного винта в кронштейне вентилятора.

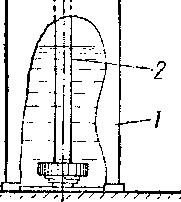

Неисправность термостата может проявляться в замедленном прогреве двигателя после пуска вследствие слишком раннего или постоянного открытия клапана термостата или в быстром перегреве вследствие позднего открытия клапана. Термостат проверяют, погружая его в ванну с водой (рис. 21), которую нагревают и контролируют температуру термометром. Моменты начала и полного открытия клапана термостата обычно должны происходить соответственно при 65 — 70 и 80 — 85°С. Неисправный термостат заменяют,

Отложение накипи на горячих стенках системы охлаждения происходит в результате применения жесткой воды. Накипь ухудшает теплообмен, что ведет к перегреву двигателя, потере мощности, увеличению расхода топлива (в среднем на 5—6%), возникновению детонации, выгоранию масла и интенсивному изнашиванию цилиндро-поршневой группы. Образование накипи представляет собой сложный физико-химический процесс выпадения из воды в результате ее нагревания растворенных в ней солей.

Кроме накипи, в системе охлаждения образуется выпадающий из воды шлам — осадок, содержащий примеси механического и органического происхождения, которые находились до этого в воде во взвешенном состоянии.

Для уменьшения образования накипи в системе охлаждения необходимо пользоваться водой малой жесткости1 — не свыше 12—14° Ж- Вода из родников, колодцев, рек, I— прудов и озер обычно является же

сткой (свыше 14° Ж), а поэтому непригодна для заполнения системы охлаждения. Жесткость воды может быть снижена (умягчена) предварительным кипячением, или химическим способом — добавлением соды (Na2C03) и гашеной извести (Са(ОН)2) или едкого натра (NaOH), — или физико-химическим способом — фильтрацией через слой катионного фильтра, т. е. гауконито- вого песка.

Для предупреждения образования накипи и коррозии можно добавлять в охлаждающую жидкость антинакипины или ингибиторы (замедлители): хромпик, гексаметафосфат натрия, три- натрийфосфат и др.

Рис. 21 Проверка

термостата системы охлаждения:

7

\7\

/ — электроплитка;

2—ванна с водой; 3— термостат; 4

— стрелка-указатель;

5 —- термометр

Хорошие результаты дает промывка раствором: 7,8% (по объему к воде) соляной кислоты, 2 — 3 г!л ингибитора ПБ-5, 25 г!л уротропина технического, от 1 до 3 г/л смачивателя ОП-7

или ОП-10 и 1 г/л пеногасителя (амиловый или изоамиловый спирт). Систему заливают раствором, пускают двигатель и прогревают раствор до 60 — 65°С; по истечении 10— 15 мин сливают раствор.

В зависимости от количества накипи систему охлаждения промывают в два-четыре приема. Перед промывкой вынимают термостат. После промывки систему охлаждения два раза промывают горячей водой для нейтрализации остатков кислоты, причем в последнюю порцию воды добавляют 5 г/л соды и 5 г/л двухромовокислого калия.

В качестве более простых реагентов, растворяющих накипь, но требующих для этого более длительного времени (7—10 ч), используются: каустическая сода из расчета 700— 1000 г и керосина 150 г на 10 л воды (для двигателей с чугунными головками); хромпик или хромовый ангидрид 200 г на 10 л воды (для двигателей с головками и блоками из алюминиевого сплава). По истечении указанного времени пускают двигатель и дают ему проработать 15—20 мин на малых оборотах, далее сливают раствор через разъединенный нижний шланг и промывают систему чистой водой для удаления шлама.

Система смазии двигателя

Неисправности системы смазки двигателя заключаются прежде всего в ухудшении качества масла в процессе работы двигателя, а также в уменьшении его количества.

Ухудшение качества масла во время работы двигателя происходит от загрязнения масла механическими примесями, окисления и разжижения топливом.

Механические примеси образуются вследствие попадания в масло частичек металла, стираемых с трущихся поверхностей деталей двигателя, и минеральных веществ (песка, пыли), которые могут попадать в двигатель с воздухом. Содержание в масле механических примесей более 0,2% недопустимо.

Загрязнение масла продуктами окисления происходит под действием кислорода воздуха, который всасывается в картер и контактирует с нагретым, сильно распыленным маслом.

Продуктами окисления являются: кислоты, вызывающие коррозию на поверхности цилиндров, поршневых колец и антифрикционной заливки подшипников; смолы, образующие лаковые отложения на поршне и поршневых кольцах и резко снижающие их подвижность; твердые продукты — карбоны, карбоиды и кокс, остающиеся в масле в растворенном и коллоидальном состояниях или выпадающие в виде осадков в картере и масляных каналах и действующие на поверхность трения как абразив.

Разжижение масла топливом, сопровождаемое понижением давления в системе, является результатом проникновения тяжелых фракций топлива в картер двигателя (в случае пуска и работы карбюраторного двигателя в холодном состоянии). При содержании более 4—6% топлива масло подлежит замене.

Уменьшение количества масла в картере двигателя является результатом угара и потерь масла через неплотности в системе смазки (в прокладках, сальниковых уплотнениях и других соединениях).

Выгорание масла происходит вследствие попадания его в камеру сгорания в результате насосного действия поршневых колец.

Кроме того, имеющиеся в системе смазки масляные фильтры тонкой и грубой очистки в процессе работы двигателя засоряются и теряют свою фильтрующую способность, что резко повышает износ подшипников и шеек коленчатого вала и уменьшает срок службы масла.

Внешними признаками неисправностей системы смазки являются: снижение уровня масла в картере ниже метки «П» на маслоизмерительном стержне, снижение давления масла в системе ниже 1 — 1,5 кГ\см2 при средних оборотах коленчатого вала двигателя, снижение вязкости масла вследствие сильного разжижения топливом (показателем может служить снижение давления масла по манометру на щитке), потемнение цвета масла (определяется по капельной пробе), наличие подтекания масла через неплотности, загрязнение фильтров грубой и тонкой очистки.

Обслуживание системы смазки двигателя заключается в систематической проверке уровня масла в картере, пополнении его до установленной нормы, проверке качества масла, очистке фильтров, смене фильтрующих элементов и отработавшего масла, проворачивании рукоятки масляного фильтра грубой очистки.

Кроме того, необходимо периодически смазывать механизмы, имеющие самостоятельные смазывающие устройства: подшипники вала вентилятора и водяного насоса, генератора и приборов системы зажигания, а также менять масло в масляной ванне воздушного фильтра.

Уровень масла в картере двигателя рекомендуется проверять, когда автомобиль находится на ровной площадке и через 3 — 5 мин после того, как двигатель остановлен.

Качество масла в двигателе в эксплуатационных условиях оценивают по допустимому содержанию механических примесей и топливных фракций.

Приближенно загрязненность масла, а следовательно, необходимость его замены может быть определена визуальными способами: по цвету и прозрачности масла на маслоизмерительном щупе и капельной пробой на фильтровальную или писчую белую бумагу.

В первом случае (пригодном только для масла без присадок), если масло имеет светлую окраску и на конце щупа через 40

масляную пленку отчетливо видны риски отметок, то можно считать, что масло еще пригодно для дальнейшей работы. Если масло имеет очень темный или черный цвет и риски плохо заметны или совсем не различаются, масло следует заменить.

Для масел с присадками потемнение не может служить признаком ухудшения качества. Масло с присадками, содержащими моечный концентрат, приобретает темную окраску.

При втором способе качество масла в картере двигателя оце^ нивают по цвету масляного пятна, оставленного на белой (лучше фильтровальной) бумаге каплей масла с маслоизмерительного стержня, после того как масло впитывается в бумагу. При этом пятно имеет темную сердцевину (рис. 22) и более светлый ободок по краям. Цвет средней части пятна в зависимости от количества нерастворимых углеродистых механических примесей может изменяться от светлосерого до черного, а цвет ободка в зависимости от растворенных в масле продуктов окисления—от светло-желтого до коричневого. Характер пятна, оставленного на бумаге маслом без присадки: и с моющей присадкой, различен (см. рис. 22). В последнем случае пятно имеет расплывчатую сердцевину и светлый узкий поясок.

Степень загрязненности масла механическими примесями, а следовательно, необходимость замены фильтрующего элемента или масла определяют по цвету сердцевины пятна. Если сердцевина имеет совершенно черный цвет, следует заменить фильтрующий элемент; если после замены фильтра цвет сердцевины не изменится, следует заменить масло. При значительном окислении масла поясок пятна имеет коричневый или темно-коричневый цвет; в этом случае масло также следует заменить.

Периодичность смены масла в двигателе зависит от продолжительности его работы в двигателе, степени изношенности двигателя, качества масла, дорожных и климатических условий; периодичность колеблется от 1000 до 3000 км и более.

Без присадка С ноющей приспдхви

Рис. 22. Характер

масляного пятна, оставленного каплей

масла на бумаге

масла с дизельным топливом. В картер двигателя заливают 2,5— 3,5 л (в зависимости от емкости системы смазки)1 промывочной жидкости, двигатель пускают и дают ему проработать 4 — 5 мин на минимальных оборотах холостого хода (600 — 800 обIмин), затем промывочную жидкость сливают и заливают свежее масло. Однако, как показывает опыт, при таком способе промывки осадки из картера удаляются не полностью. Значительно лучшие результаты дает применение комплексного метода промывки системы смазки двигателя при помощи специального аппарата и специальной промывочной жидкости.

системы смазки

двигателя

По этому методу осадки вымываются из картера путем циркуляции в нем промывочной жидкости и очистки системы маслопроводов и масляных каналов при работающем в течение 2 — 3 мин на оборотах холостого хода двигателя с промывочной жидкостью в картере. В качестве промывочной жидкости применяют раствор из уайт-спирита (40 — 50%), масла (АК-Ю — 40°/о или АС-5 — 50%) и ацетона (10%). Лучшие результаты получаются при растворе из 90% уайт-спирита и 10% ацетона или дихлорэтана. Циркуляцию жидкости создают нагнетанием ее в картер через маслоналивную горловину и отсасыванием через спускное отверстие в поддоне картера. В систему смазки включают фильтр, очищающий промывочную жидкость. Схема устройства и работы промывочного аппарата показана на рис. 23. Перед промывкой спускают отработавшее масло из поддона картера и корпусов масляных фильтров тонкой и грубой очистки и удаляют фильтрующие элементы. При помощи насоса 5 и соответствующей установки кранов 1 и 6 картер заполняется на % промывочной жидкостью из бака 2. После этого кран 6 устанавливают в положение, при котором жидкость по трубопроводу 8 засасыва

ется из картера двигателя 10 насосом 5 и, проходя через фильтр грубой 7 и тонкой 4 очистки, по напорному рукаву 9 поступает через маслоналивную горловину обратно в картер. Через 20 — 30 мин циркуляцию жидкости прекращают, насос останавливают и пускают двигатель, давая ему проработать 2—3 мин. Затем устанавливают кран I в положение, сообщающее систему с баком 2, включают насос 5 и перекачивают в бак промывочную жидкость из картера. Давление промывочной жидкости контролируют по показанию манометра 3.

Систему смазки промывают через 6000— 9000 км (при очередном ТО-2) и обязательно — при переходе от одного сезона к другому.

Необходимо сливать отстой из масляных фильтров тонкой очистки со сменными фильтрующими элементами не реже, чем через 400—500 км пробега автомобиля. Фильтрующий элемент заменяют на карбюраторных двигателях через 2000—4000 км пробега в зависимости от размера фильтрующего элемента, технического состояния двигателя и условий эксплуатации и обязательно — при смене масла в двигателе.

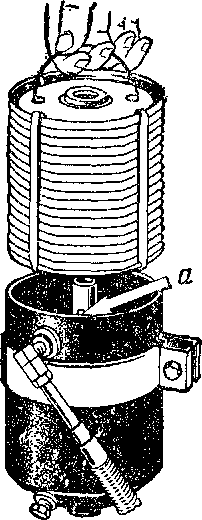

Перед каждой сменой фильтрующего элемента необходимо, отвернув пробку сливного отверстия, спускать из корпуса фильтра отстой. Затем, вынув фильтрующий элемент, промыть внутренность корпуса керосином, протереть его ветошью на- рИс. 24. Смена сухо и прочистить отверстие а (рис. 24) фильтрующего центральной трубки. Одновременно следует элемента

осмотреть и в случае необходимости очистить от загрязнения трубопроводы, подводящие и отводящие масло из корпуса фильтра. При проверке работоспособности фильтра необходимо при помощи капельных проб оценить качество масла и определить момент, когда сменный фильтрующий элемент должен быть заменен.

тов ротора, необходимо эти числа оборотов контролировать, что практически выполнить затруднительно. Указанный контроль может быть заменен проверкой продолжительности свободного вращения (выбега) ротора после остановки двигателя. Ротор нормально действующего фильтра должен перестать вращаться через 2,5 — 3 мин после остановки двигателя. При неудовлетворительной работе фильтра его разбирают (с большой осторожностью), а детали очищают и промывают.

У фильтра грубой очистки масла, кроме систематического удаления отстоя при очередной смене масла в двигателе, ежедневно очищают фильтрующие диски от смолистых отложений поворотом рукоятки фильтра на 2 — 4 оборота при горячем состоянии двигателя. Одновременно с удалением отстоя вынимают из корпуса блок фильтрующих дисков и, не разбирая, промывают его волосяной щеткой в ванне с керосином, после чего обдувают сжатым воздухом. Фильтры грубой очистки масла можно промывать также при помощи пистолета с пневматическим распылива- нием керосина. Для этого наконечник пистолета вставляют внутрь фильтра между его корпусом и фильтрующим элементом и промывают в течение 5 — 7 мин, после чего фильтрующий элемент продувают воздухом.

Периодически (через 5000 — 6000 км) проверяют систему вентиляции картера, крепление деталей и отсутствие отложений в

Таблица 1

Марка автомобиля

Сезон эксплуатации

Емкость системы

смазки,

л

Периодичность

смены масла,

км пробега

Летний (температура

воздуха выше +5° С)

Зимний (температура

воздуха ниже + 5° С)

Применяемое

масло

Марка

гост

Марка

гост

«Моск-

АС-8 (М8Б)

10541—63

АС-8(М8Б)

10541—63

2000

вич-408»

ГАЗ-21

АСп-Ь

и АКп-5;

5303—50

АСп-5

и

5303—50

6,2

3000

«Волга»

допускается

1707—51

АКп-5;

индустриаль

допускается

ное 50 (СУ)

смесь: 60%

масла СУ

и

40%

масла АУ

ГАЗ-бЗА

АС-8 (М8Б)

10541—63

АС-8(М8Б)

10541—63

8

11С0—170Э

ЗИЛ-164 А

АК-10, АКп-10

1862—57

АКп-6,

1862—57

8,5

зсоо

(М10Б);

АКЗп-6

ЗИЛ-130

АКЗп-Ю(МЮБ)

(М65)

АС-8(М8Б)

10541—63

АС-8(М8Б)

10541—63

8,0

1600^-9000

МАЗ-200

Дп-11

53J4—54

Дп-8

5304-54

1о,5

3010—3500

МАЗ-500

Дп-11

5304—54

Д,г8

53J4—54

24

3000—3500

* При работе

двигателя в условиях большо i

запыленности воздуха.

трубках и на клапанах; отложения очищают через 10 ООО — 12000 км пробега. При засорении системы вентиляции в картере двигателя создается избыточное давление, отчего происходит течь масла из картера.

В двигателях автомобилей ЗИЛ-164 и ЗИЛ-130 при смене масла необходимо корпус и фильтрующую набивку маслоналивного патрубка промывать в керосине или бензине и смачивать маслом набивку перед установкой ее в корпусе.

В табл. 1 приведены марки масел для двигателей и периодичность смены масла, рекомендуемые автомобильными заводами.

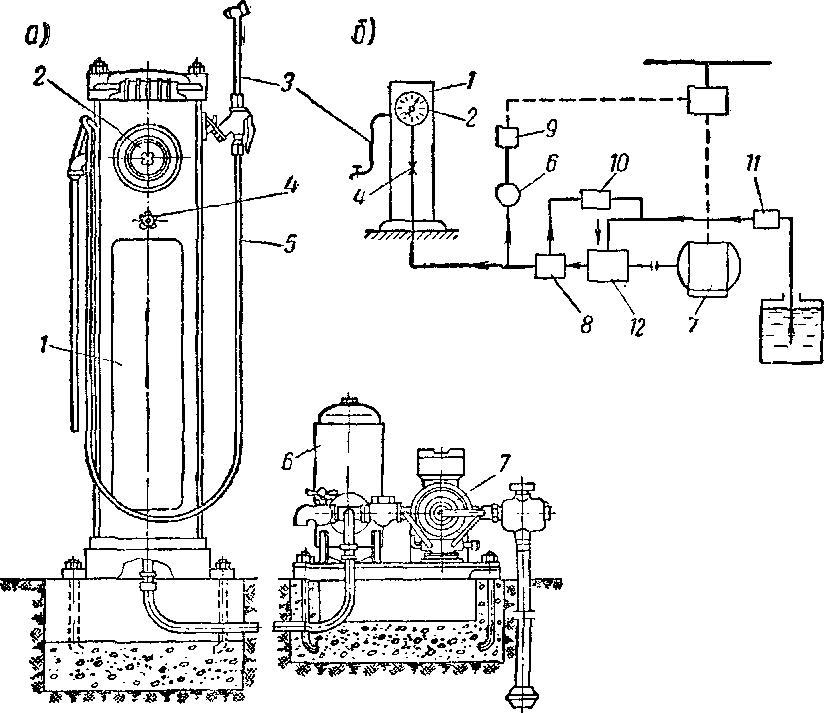

Рис. 25. Маслораздаточная

колонка 367М с механическим насосом? а

— общий вид; б — схема управления

колонкой

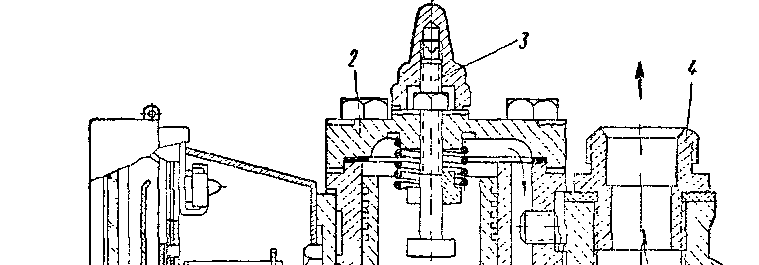

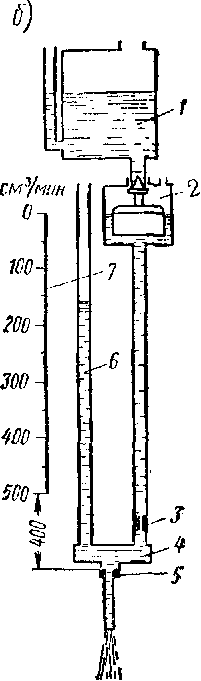

Приборы и оборудование для смазки двигате- л я. Раздача масла с замером отпускаемого количества производится при помощи маслораздаточных колонок.

По способу установки маслораздаточные колонки подразделяются на стационарные и передвижные, по способу подачи масла—на пневматические и механические и по способу замера отпускаемого масла — на объемные и скоростные.

Стационарная маслораздаточная колонка ГАРО (модель 376М) оборудована счетчиком масла, механическим насосом и электроприводом. Колонка (рис. 25) состоит из корпуса /, счетчика 2 масла, раздаточного пистолета 3 со шлангом 5 и запорного вентиля 4, разъединяющего магистраль, идущую от насосной станции к счетчику масла. Насосная установка, смонтированная отдельно, состоит из электродвигателя 7 с шестеренчатым насосом 12, гидравлического аккумулятора 6, манометра, гидравлического выключателя 9, перепускного клапана 10, обратного клапана 8, всасывающего клапана, фильтра 11 и других деталей. Для учета количества выдаваемого масла колонка снабжена счетчиком разового и суммарного количества отпущенного масла в литрах. Счетчик состоит из объемомера поршневого типа со

![]()

Рис. 26. Объемомер

маслораздаточной колонки со счетным

механизмом

счетным механизмом (рис. 26). Объемомер представляет собой 4-цилиндровый крестообразный гидравлический двигатель. Цилиндры объемомера расположены под углом 90°. Поршни 9 объемомера прижаты пружинами 8 к эксцентрику 7. На одном конце вала эксцентрика имеется шестерня 10 привода счетного механизма, на другом — золотник 5. Масло под давлением от насоса поступает в объемомер через впускной патрубок 6 и далее через окно золотника в нижний цилиндр под поршень. Под действием давления масла, поступающего из насосной станции, ниж- 46

ний поршень перемещается к центру счетчика, поворачивая эксцентрик 7 и вал. При этом верхний поршень, поднимаясь, вытесняет масло через окно золотника в патрубок 4. Одновременно при вращении эксцентрикового вала вращается и золотник 5. Золотник (рис. 27) имеет два окна—впускное 1 и выпускное2, а каждый цилиндр — по одному каналу (/, II, III и IV), заканчивающемуся окнами, перекрываемыми золотником. Размеры окон золотника таковы, что масло подается в смежный цилиндр раньше, чем поршень предыдущего доходит до н.м.т. Таким образом, поршни последовательно включаются в работу, создавая давление на эксцентрик, что и обеспечивает равномерное вращение вала. Объем жидкости, вытесняемой объемо- мером за один оборот вала, равен четырехкратному объему мерного цилиндра.

Рис. 27. Схема

золотника объемомера

2

—

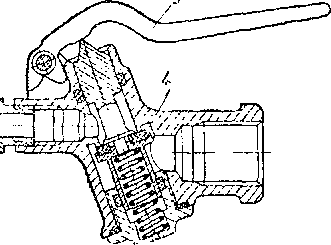

Рис. 28. Раздаточный пистолет для жидкого масла Колонка снабжается раздаточным пистолетом (рис. 28), имеющим рабочий клапан 4, управляемый рукояткой 3. Наконечник пистолета имеет отсечный клапан /, который открывается под давлением масла, нагнетаемого насосом колонки. При закрытии клапана 4 и снижении давления в пистолете

срабатывает пружина 2, и клапан 1 быстро перекрывает выходное отверстие, не допуская подтекания масла из пистолета.

Рис. 29. Схема

маслораз- даточного устройства с

пневматическим насосом

масла, когда клапан раздаточного пистолета открывается, подача масла из резервуара 13 через маслораздаточную колонку вначале осуществляется за счет запаса его в гидравлическом аккумуляторе 6. После того как давление в нагнетательной линии по мере расхода масла упадет до 8 кГ/см2, контакты автоматического выключения замкнутся, выключится магнитный пускатель 11, и электродвигатель вновь начнет работать, приводя в действие насос 14.

Существует настенный вариант рассмотренной маслоразда- точной колонки, в котором отсутствует вертикальный каркас с кожухом.

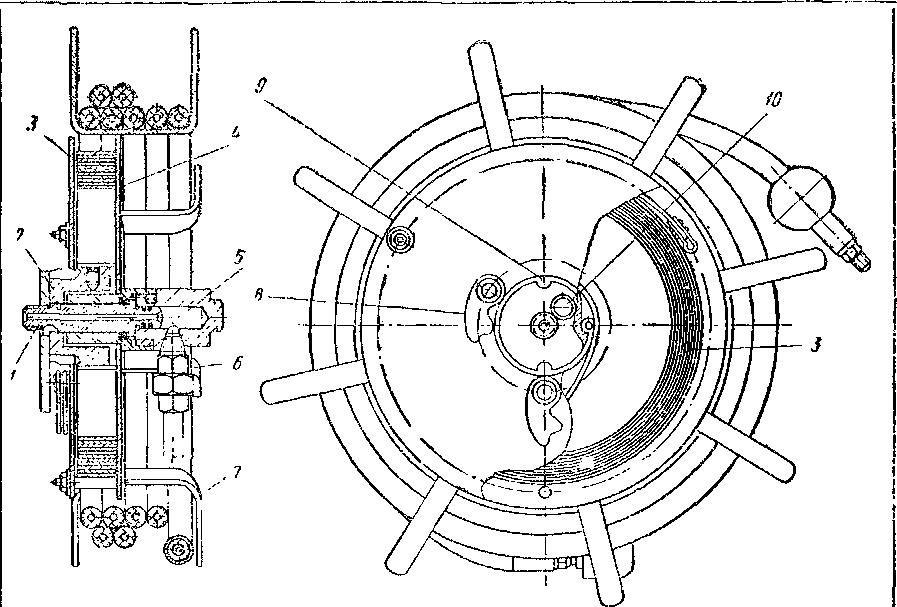

Для раздачи жидкого масла применяют также маслоразда- точное устройство (рис. 29), которое состоит из бака 1 с маслом объемом 200—250 л, нагнетательного насоса 2 с пневматическим двигателем 3, барабана 6 с самонаматывающимся шлангом, раздаточного пистолета 5 и счетчика 4.

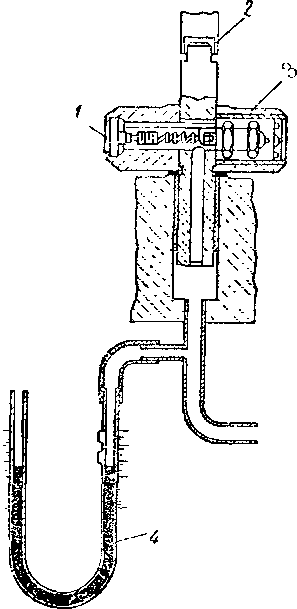

Устройство насоса ГАРО с пневматическим двигателем и схема его работы показаны на рис. 30.

При ходе поршня 4 вверх под ним создается разрежение, в результате чего тарельчатый клапан 1 открывается, и масло через каналы 2 заполняет полость 3 цилиндра под поршнем. Приходе поршня вниз клапан 1 опускается, закрывая впускные каналы 2. В то же время под давлением масла, сжимаемого поршнем, открывается перепускной клапан 5 (в теле поршня), преодолевая сопротивление пружины 6, и масло из полости цилиндра насоса, находящейся под поршнем, через отверстия в поршне 4 поступает в полость цилиндра над поршнем.

При заполненном пространстве цилиндра насоса над поршнем масло при ходе поршня вниз и вверх подается через отверстия 24 по шлангу к раздаточному наконечнику.

Во избежание возможного повышения давления масла и разрыва шлангов в тарелке клапана 1 предусмотрено перепускное отверстие диаметром 1 мм. Для предотвращения попадания воздуха в насос предусмотрен поплавок 7, По мере расхода масла и снижения его уровня в бачке поплавок и коническая втулка 25, закрепленная на поплавке, опускаются на заборную часть трубы насоса и перекрывают доступ масла к впускным каналам 2. Рис. 30. Насос с пневматиче-

Пневматический двигатель, с помо- ским двигателем

щью которого приводится в движение поршень 11 насоса, работает следующим образом.

При нижнем положении золотника 18 сжатый воздух под давлением 6—10 кГ!см2, через штуцер 9, трубку 10 и далее но каналу внутри корпуса золотникового механизма поступает в пустотелую ось золотника, а затем по каналам 17 и 14 в корпусе золотника подводится к трубке 12 в нижнюю полость цилиндра, заставляя поршень И подниматься вверх. В это время из верхней полости цилиндра воздух по каналу 13 (15) поступает через отверстие 16 в атмосферу. В верхнем положении золотника перекроется отверстие 16, и сжатый воздух, поступающий в пустотелую ось золотника через канал 17 и отверстие 16, подается по каналу 15 (13) в верхнюю полость цилиндра, а по трубке 12 и каналу 14 удаляется в атмосферу.

ходе поршня вверх толкатель 20 остается неподвижным до тех пор, пока его головка 22 не придет в соприкосновение с донышком отверстия 23 в штоке 8. В дальнейшем движения поршня и толкателя будут происходить совместно. При этом палец 19 толкателя, вначале свободно перемещавшийся в прямоугольной выемке золотника 18, коснется последней и быстро переместит золотник в верхнее крайнее положение. Происходит это вследствие того, что палец 19 толкателя (на схеме условно показан повернутым на 90°) при своем движении приподнимает нижние концы качающихся рычагов 27 и 29, заставляя верхние их концы, стягиваемые пружиной 28, расходиться. Как только палец 31 перейдет

за линию центров осей 26 и 30 рычагов, последние, стягиваемые пружиной 28, быстро переместятся из верхнего положения / в нижнее положение II.

Одновременно с этим палец 19 толкателя также быстро переместит золотник 18 в новое крайнее положение. При обратном ходе поршня, когда головка 22 толкателя коснется втулки 21 поршня, рычаги 27 и 29 переместятся нз положения II в положение I и золотник 18 займет новое положение. При подаче воздуха от компрессора в пневматический двигатель масло непрерывно будет подаваться в магистраль до тех пор, пока противодавление в напорной магистрали (например, при закрытии клапана раздаточного пистолета) не достигнет 24 кГ/см2. В этом случае насос автоматически остановится. Производительность насоса 8 л/мин.

Барабан с самонаматывающимся шлангом (рис. 31) состоит из кожуха 5, внутри которого помещена катушка 2 со шлангом 3 и роликовой обоймы 4, обеспечивающей свободное перемещение шланга при вытягивании и наматывании его. Барабан крепится к стенке или потолку помещения при помощи кронштейна 1.

Устройство катушки показано на рис. 32. Через пустотелую ось 1, крепящуюся к стойке кронштейна, подводится масло от пневматического насоса. Пройдя по каналу оси, масло через полость ступицы 5 катушки поступает в трубку 6 и шланг 7. Ступица катушки может свободно вращаться на оси 1, обеспечивая непрерывное поступление масла в шланг.

Масло от насоса.

Рис. 31. Барабан с

самонаматывающимся шлангом

Рис. 32. Катушка

барабана с наматывающимся шлангом

Рис. 33. Установка

модели 359 для централизованной смазки

ну барабана штифтом 10. При вытягивании шланга катушка вращается и одновременно закручивает пружину 3. Для фиксации шланга в любом положении после его вытягивания из барабана служат три, свободно вращающиеся на своих осях, кулачка 8 и два паза 9 в бобышке храповика 2.

При медленном отпускании шланга кулачки входят в зацепление с пазом и стопорят катушку. Если потянуть шланг на себя и быстро его отпустить, то кулачки выйдут из зацепления с пазом бобышки и не будут препятствовать автоматическому наматыванию шланга. На конце шланга имеется раздаточный наконечник пистолетного типа.

На рис. 33 показана установка для централизованной смазки.

Для сбора отработавшего масла служат переносные и передвижные баки и стационарные сборники-резервуары с масло- приемными воронками.

При сборе отработавшего масла в стационарный сборник-резервуар, установленный под полом помещения или в подвальном складе, воронку монтируют в нише стенки осмотровой канавы, либо на полу вблизи подъемника для технического обслуживания автомобилей. Трубопровод воронки делают шарнирным, состоящим из нескольких колен, позволяющих установить воронку в нужном положении под сливным отверстием картера двигателя.

Система питания

Неисправности системы питания карбюраторного двигателя могут зависеть от карбюратора, топливного насоса, фильтра-отстойника, топливного бака, топливопроводов и воздушного фильтра.

Неисправности карбюратора выражаются в нарушении его регулировки, образовании переобогащенной или переобедненной горючей смеси.

Внешними признаками переобогащения горючей смеси являются перегрев и перебои в работе двигателя, «выстрелы» в глушителе и появление темного дыма, образование значительных отложений нагара на стенках камеры сгорания, клапанах, поршнях и изоляторах свечей зажигания.

Признаками переобеднения горючей смеси являются вспышки во впускном трубопроводе вследствие медленного горения смеси, падение мощности и перегрев двигателя, перерасход топлива, образование серо-желтого налета на нижней части изоляторов свечей зажигания.

Причинами указанных неисправностей могут быть изменение уровня топлива в поплавковой камере, изменение проходного сечения жиклеров вследствие засорения или износа, засорение воздушных каналов карбюратора, неисправность экономайзера, подсос воздуха, засорение топливопроводов, фильтров и топливного бака и попадание в них воды, уменьшение или прекращение подачи топлива насосом.

Неисправности топливного насоса характеризуются уменьшением производительности, давления и создаваемого разрежения или полным прекращением работы насоса. Н е- исправности фильтра и топливного бака обуслов- ливаются засорением их осадками механических примесей и воды, а топливопроводов — нарушением герметичности, засорением и образованием ледяных пробок. Неисправность воздушного фильтра заключается в засорении фильтрующего элемента и масла в резервуаре пылью и другими механическими примесями, увлекаемыми с воздухом, повышающими уровень масла в фильтре.

Причинами этих неисправностей могут быть: подсос воздуха через соединения топливопроводов между насосом и баком или через пробковую прокладку отстойника, разрыв диафрагмы топливного насоса, поломка или ослабление упругости пружин клапанов топливного насоса или плохое их прилегание вследствие осмоления или попадания грязи и др.

Кроме указанного выше большое количество неисправностей в системе питания двигателя возникает в результате засорения топливных фильтров механическими примесями и водой, нарушения герметичности или засорения топливопроводов, а также засорения воздушного фильтра механическими примесями, увлекаемыми с воздухом.

Крепежные работы по системе питания заключаются в проверке креплений карбюратора, топливного насоса, фильтров, топливопроводов, центробежного датчика ограничителя числа оборотов вала двигателя (ЗИЛ-130), воздушного фильтра и др.

При подтягивании креплений необходимо обеспечить плотность соединений и герметичность, исключающие подтекание топлива или пропуск воздуха.

Контрольно-регулировочные работы по карбюратору включают следующие основные операции: регулировку на минимальные обороты холостого хода двигателя, проверку уровня топлива и герметичности игольчатого клапана поплавковой камеры, регулировку хода насоса-ускорителя, проверку диффузоров и ограничителя числа оборотов коленчатого вала двигателя, проверку пропускной способности жиклеров, разборку карбюратора и очистку его от грязи и смолистых веществ.

Регулировка карбюратора на минимальные обороты холостого хода двигателя, выполняемая при очередном техническом обслуживании, должна обеспечить работу двигателя на возможно малых оборотах коленчатого вала, допуская вместе с тем возможность резкого изменения режима работы двигателя.

Перед началом регулировки карбюратора прогревают двигатель, проверяют работу системы зажигания и приводов дросселя и воздушной заслонки и убеждаются в отсутствии подсосов воздуха во впускном трубопроводе.

Для проверки разрежения во впускном трубопроводе к нему присоединяют вакуумметр (например, вместо трубки, стеклоочистителя), который должен показывать устойчивое разрежение, равное 400 — 450 мм рт. ст.

Для регулировки карбюратора выполняют следующее: завертывают регулировочный винт качества смеси до упора, а затем отвертывают на 1,5 — 2 оборота;

вращением упорного винта дросселя добиваются наименьших устойчивых оборотов коленчатого вала двигателя;

при данном положении дросселя устанавливают винт качества смеси в положение, при котором двигатель будет развивать наибольшее число оборотов;

вывертывая упорный винт дросселя, уменьшают обороты Рис. 34. Проверка уровня топлива в коленчатого вала, сохраняя ус- поплавковой камере карбюратора: тоичивую работу двигателя, а

а — вывертыванием пробкн контрольного ЗЙТ6М ПОВОРОТОМ ВИНТЙ р£гу~ отверстия; б - при помощи приспособления лировки качества СМССИ уВСЛИ-

чивают их до наибольших, соответственно новому положению упорного винта дросселя.

Устанавливая таким образом то наименьшее, то наибольшее возможное число оборотов коленчатого вала двигателя, находят наивыгоднейшее положение обоих винтов, обеспечивающее наименьшие устойчивые обороты коленчатого вала двигателя. Далее проверяют работу карбюратора резким открытием дросселя и быстрым его прикрытием. Двигатель в этом случае не должен останавливаться.

Правильно отрегулированный двигатель должен устойчиво работать при 400 — 600 об/мин коленчатого вала.

В двухкамерных карбюраторах (К-88) состав смеои регулируют одинаково сначала в одной, затем в другой камере.

Проверка и регулировка уровня топлива в карбюраторе. Высота уровня топлива в поплавковой камере карбюратора (от плоскости разъема) зависит от его конструкции. У большинства карбюраторов уровень топлива располагается ниже плоскости разъема на 15— 19 мм.

жиклеров и вместо нее ввертывают штуцер приспособления со стеклянной трубкой и шкалой (рис. 34, б). Установив трубку так, чтобы нулевое деление шкалы совпадало с уровнем топлива в трубке, подкачивают топливо рычагом ручной подкачки насоса и определяют высоту уровня Н топлива относительно плоскости разъема поплавковой камеры карбюратора.

У некоторых карбюраторов (К-82М, К-84М и К-88) в стенке поплавковой камеры для проверки уровня топлива предусматривается контрольное отверстие, закрытое пробкой (рис. 34, а). При работающем на оборотах холостого хода двигателе отво-

Рис. 35. Схема прибора

ГАРО модели 577 для проверки карбюраторов

и топливных насосов:

1 — спускной краник;

2 — смотровое стекло; 3 —

штуцер для подачи сжатого

Еоздуха,

4 — бачок;

5 — спускной краник мерного

ци- лнидра;

6 — плита крепления

насосов; 7— проверяемый насос; 8—

мерный цилиндр:

9 — сливная трубка;

10— манометр;

11 — блок кранов;

12 — подающая трубка;

13 — проверяемый карбюратор;

14—мерная

трубка со шкалой;

15 — плита крепления

карбюраторов;

16—винт крепления

карбюратора;

17—кронштейн поворотный;

18—винт,

фиксирующий кронштейн на стойке;

19—эксцентриковый вал:

20 — маховичок;

21—стойка;

22 — предохранительный

клапан

рачивают пробку и через открывшееся отверстие наблюдают за уровнем топлива.

Прибор, схема которого показана на рис. 35, служит для проверки карбюраторов и топливных насосов. В карбюраторе проверяется герметичность соединений и высота уровня топлива в поплавковой камере. Проверка должна производиться на том же топливе, на котором работает двигатель.

Проверяемый карбюратор 13 крепят с помощью барашковых винтов 16 или струбцины на плите 15, которая вместе с кронштейном 17 поворачивается вокруг стойки 21 в положение, при котором карбюратор расположится над бачком 4, и закреп-

циального

шаблона: ческим приводом в карбюраторах

1 — шаблон; 2—

поплавок К-82:

I — планка; 2 —

толкатель; а—контрольный размер

ляют винтом 18. Топливо поступает в поплавковую камеру из бачка 4 по трубке 12 через блок 11 кранов под давлением сжатого воздуха, нагнетаемого в бак через штуцер 3 с обратным клапаном. Давление топлива контролируется по манометру 10 и должно соответствовать давлению, при котором топливный насос подает топливо в поплавковую камеру проверяемого карбюратора. Герметичность карбюратора проверяется по отсутствию подтекания. Уровень топлива контролируется по мерной трубке 14 со шкалой. Для выпуска воздуха из бачка 4 после проверки карбюратора предусмотрен спускной край, выполненный вместе с предохранительным клапаном 22.

У карбюраторов, в которых ось поплавка закреплена на крышке поплавковой камеры, уровень топлива можно проверять после снятия крышки при помощи специальных шаблонов, фиксирующих положение поплавка (рис. 36). Однако при этом способе проверки следует иметь в виду, что контрольный размер а, определяемый шаблоном 1, будет правилен только в том случае, когда вес поплавка 2 соответствует заводским данным.

Герметичность поплавка проверяют после снятия его с оси погружением не менее чем на 1 мин в сосуд с горячей водой, нагретой до 60 — 80°С. Выделение пузырьков воздуха указывает на наличие и место трещин или повреждений в поплавке.

Места повреждений запаивают, предварительно удалив из поплавка топливо и просушив его, затем проверяют вес поплавка и герметичность. Места, откуда выходит воздух, можно также заклеивать эпоксидными смолами ЭД-5 и ЭД-6. Неплотность прилегания игольчатого клапана обнаруживают по повышению уровня топлива против установленной нормы в мерной трубке при создании в баке давления 0,25—0,3 кГ/см2.

Рис. 38. Прибор для

проверки упругости пластин диффузоров

карбюратора К-22А и его модификаций:

/ — панель;

2 — фиксатор;

3— патрон;

4 — гайка;

5 — прижимное кольцо:

6—грузик; 7— вннт подъемного механизма;

8—стрелка; У—подвижная

шкала

Если поплавок герметичен и игольчатый запорный клапан плотно прилегает к своему гнезду, то высоту уровня топлива в поплавковой камере карбюратора регулируют изменением числа прокладок под гнездом игольчатого клапана или изгибанием рычажка поплавка, упирающегося в иглу. Положение игольчатого клапана, зависящее от положения его гнезда, регулируемого прокладками (в карбюраторах К-82М, К-84М, К-88), можно контролировать специальным шаблоном. Шаблоном проверяют расстояние от верхней точки игольчатого клапана до плоскости верхнего корпуса карбюратора.

Клапан экономайзера с вакуумным приводом проверяют на герметичность и сопротивление давления его открытию с использованием специального приспособления на приборе конструкции НИИАТ.В экономайзерах с механическим приводом проверяют и регулируют момент открытия клапана, пользуясь контрольными размерами а (рис. 37) путем подгибания конца планки 1 привода насоса (карбюратор К-82М) и его модификации или гайкой на верхнем конце стержня поршня насоса ускорителя. Размер а,

соответствующим расстоянию между краем дросселя и смесительной камерой, проверяется в положении,, когда планка 1 привода насоса касается толкателя 2.

Проверка диффузоров. В карбюраторах, где компенсация рабочей смеси осуществляется регулированием разрежения с помощью пластинчатого диффузора (К-22И) необходимо периодически (через 40—50 тыс. км) контролировать упругость пластин, которая в процессе эксплуатации изменяется.

Упругость пластин определяют на приборе (рис.38), замеряя угол их прогиба по шкале 9 под действием подвешенного к стрелке 8 грузика 6.

Удовлетворительность прилегания пластин по граням диффузора проверяют по наличию просвета, который не должен превышать 0,2 мм на длине не свыше 25 мм. Неисправную пластину заменяют или правят, после чего снова проверяют.

Контроль и регулировка ограничителя числа оборотов коленчатого вала двигателя. Пневматический ограничитель проверяют на приборе НИИ AT (рис. 39) по величине натяжения его пружины, которая оценивается углом поворота дросселя под действием момента от подвешиваемых к стрелке грузиков. Ограничители каждого типа карбюратора проверяют при помощи двух сменных грузиков.

Рис.

39. Схема прибора для проверки ограничителя

максимального числа оборотов коленчатого

вала двигателя: / — опорная

плита; 2— передвижная шкала; 3 —

стойка: 4— резьбовые отверстия для

установочных пальцев;

5 — зажим крепления

стрелки; б — опорная площадка; 7 —

плечо стрелки;

8 — сменный грузик;

9 — стрелка;

10 — винт для перемещения

шкалы

Ограничитель максимальных оборотов центробежно-вакуум- ного типа можно проверять на приборе (рис. 40). В ограничителе этого типа контролируют момент включения центробежного датчика и герметичность его клапана.

Для проверки и регулировки датчика включают электродвигатель, вращающий ротор со скоростью 1000 об/мин. Посредством вакуумного насоса создают в датчике разрежение, равное 250 мм вод. ст. Затем, плавно увеличивая обороты вала электро-

Рис 41. Схемы приборов для определения пропускной способности жиклеров:

К

ваш/им- насосу

Рис. 40. Схема

проверки ротора

центробежного

датчика: / — винт пружины

клапана; 2—вал электродвигателя; 3—

центробежный датчик; 4 — ртутный

пьезометр

двигателя, наблюдают по пьезометру за моментом начала увеличения разрежения и скоростью вращения ротора по тахометру. Начало увеличения разрежения должно произойти при 1500— 1550 об/мин, что и будет соответствовать началу срабатывания ограничителя. Вращением винта пружины клапана увеличивают или уменьшают число оборотов, при котором срабатывает ограничитель

Герметичность клапана датчика проверяют на том же приборе, что и герметичность клапанов карбюратора.

Проверка дозирующих элементов (жиклеров, распылителей) карбюратора. Для проверки или подбора наиболее экономичной регулировки определяют пропускную способность дозирующих элементов карбюратора.

Пропускная способность жиклеров согласно ГОСТ 2093—43 определяется количеством воды в кубических сантиметрах, протекающей через дозирующее отверстие жиклера за 1 мин под напором водяного столба высотой 1 м ± 2 мм при температуре воды 20± 1°С. Приборы для проверки пропускной способности жиклеров делятся по принципу замера количества протекающей воды на приборы с абсолютным и относительным замером.

В приборе с абсолютным замером пропускной способности (рис. 41,а) вода поступает из верхнего бачка / в поплавковую камеру 2, откуда через регулировочный кран 3 и трубку 4 попадает в камеру 5 и через испытуемый-жиклер 6 вытекает в мензурку 7. Поплавковая камера 2 необходима для поддержания постоянного напора воды над проходным отверстием в кране 3. Для определения напора, под которым происходит истечение в камеру 5, вставлена стеклянная трубка 8, рядом с которой укреплена шкала 9 с делениями. Открывая постепенно кран 3, устанавливают в стеклянной трубке 8 уровень воды на высоте 1000 мм. После того, как уровень установится, определив по секундомеру (или по песочным часам) время истечения определенного количества жидкости, подсчитывают ее расход Q в минуту:

60Q ,, q = —-— см'Чмин,

где q — расход жидкости через жиклер, см5/мин;

Q — общий расход жидкости за время проверки, смъ; t — время проверки, сек.

Чтобы избежать ошибок, тарировку каждого жиклера повторяют 3 — 4 раза. Температура жидкости во время испытания поддерживается равной 20±1°С. Направление струи воды в жиклере должно соответствовать направлению протекания топлива через жиклер в карбюраторе.

Перед проверкой жиклеров на истечение их промывают в ацетоне или высокосортном бензине, очищая от грязи, жировой пленки и смолистых отложений.

В приборе с относительным замером пропускной способности жиклеров (рис. 41, б) вода из верхнего бачка 1, заполнив поплавковую камеру 2, поступает через калиброванное отверстие 3 в камеру 4 и вытекает через испытуемый жиклер 5, одновременно заполняя контрольную трубку 6. Уровень воды в контрольной трубке устанавливается в зависимости от величины дозирующего отверстия жиклера или его пропускной способности. Чем ниже будет уровень в контрольной трубке, тем большую пропускную способность жиклера покажет он и наоборот. Деления, нанесенные на шкале 7, соответствуют количеству воды, вытекающей из жиклера за 1 мин при напоре, равном 1 м вод. ст., т. е. соответствуют абсолютному значению пропускной способности. Шкала градуирована путем испытания эталонных жиклеров различной пропускной способности, которая предварительно определялась на приборе с абсолютным замером.

Для проверки на тарировочных приборах главного и компенсационного жиклеров, находящихся в одном блоке (карбюратор К-22И), применяют переходные металлические или резиновые пробки, позволяющие проверять каждый жиклер отдельно.

Топливный баки топливопроводы. Топливопроводы и фильтры отстойников следует систематически проверять, очищать и устранять течи топлива в соединениях, подвертывая ниппельные гайки.

Из топливного фильтра-отстойника периодически (через 1000—1500 км) следует спускать скопившуюся грязь и воду и через 5000—8000 км промывать фильтрующий элемент и корпус отстойника.

Топливный бак следует промывать, спуская осадок не чаще одного раза в год, « продувать топливопроводы воздухом.

Для предотвращения возникновения разрежения в баке проверяют исправность каналов и чистоту вентиляционных отверстий в пробке.

Топливный насос. Контроль состояния и работоспособности топливного насоса заключается в периодической (не реже чем через 5000—9000 км) очистке его отстойника и фильтровальной сетки, проверке давления и разрежения, создаваемых насосом, проверке производительности (через 20— 12 тыс. км) и герметичности клапанов. Производительность насоса должна быть достаточной для бесперебойной работы двигателя на различных режимах. Для современных отечественных двигателей производительность топливного насоса составляет от 0,7 до 2,0 л)мин, а давление (для поддержания на надлежащем уровне топлива в поплавковой камере) —0,15 — 0,30 кГ/см2.

Проверка работоспособности топливного насоса производится на приборах с ручным приводом или приводом от электродвигателя.

Работоспособность топливного насоса на приборах проверяют по максимальному давлению, создаваемому насосом, по производительности насоса, скорости падения давления и создаваемому разрежению.

На приборе (см. рис. 35) проверяемый насос 7 крепят на плите 6 двумя шпильками в резьбовых гнездах. При этом его коромысло упирается в эксцентрик вала 19, вращаемого при помощи рукоятки маховичка 20.

При проверке насоса на производительность всасывающий и нагнетательный штуцера соединяют с блоком 11 кранов (как указано на схеме). При вращении эксцентрикового вала топливо из бачка 4 по трубопроводу 12 через левый кран блока 11

поступает к насосу 7. От насоса через правый кран блока 11 по трубопроводу 9 топливо поступает в мерный цилиндр 8 (сливной кран 5 которого открыт).

При равномерном вращении кулачкового вала со скоростью 1 об/мин перекрывают сливной кран 5 и включают секундомер. По истечении 10 сек (или 10 оборотов кулачкового вала) прекращают вращать вал и замеряют объем топлива в мерном цилиндре.

Максимальное давление, создаваемое насосом, проверяют, соединив с помощью правого крана блока И нагнетательный трубопровод насоса с манометром, вращая рукоятку до тех пор, пока показание манометра не достигнет максимального значения и перестанет увеличиваться. Герметичность насоса проверяют по падению давления после проверки на максимальное давление и прекращения подачи топлива.

В течение 30 сек давление должно снизиться до 0,08—0,1 кГ/см2. При определении разрежения всасывающий штуцер насоса через блок 11 кранов соединяют с бачком 4, а нагнетательный — с мерным цилиндром. Вращая рукоятку маховичка кулачкового вала, отсчитывают число его ,, оборотов (или качков коромысла), при

ли 357 для провер- котором в мерном цилиндре появляется

ки упругости пружин стРуЯ топлива. Полученные результаты

диасЬоагм топливных rj - „

насосов- сравнивают с данными таблицы, имеющеи-

1 —шток; J—измеритель- СЯ на Приборе.

ная втулка: з - малый -рак как давление насоса часто зависит

груз; 4 — большой груз; "

5—проверяемая пружи- ОТ уПруГОСТИ еГО ПруЖИН, ТО Перед ИСПЫТЭ-

на ннем насос разбирают и проверяют уп

ругость на приборе (рис. 42), замеряя длину пружины в свободном состоянии и под нагрузкой. В обоих случаях длина пружины должна соответствовать техническим условиям.

Воздушный фильтр. При очередном техническом обслуживании (через 5000—8000 км) необходимо снять воздушный фильтр, слить масло из его резервуара, промыть детали и фильтрующий элемент в керосине (для удаления смолистых отложений фильтрующий элемент промывают в ацетоне), просушить их сжатым воздухом и собрать, залив в корпус фильтра чистое масло и смочив им элемент. Пускать двигатель следует лишь через 10—15 мин, т. е. после того как излишнее масло стечет с фильтрующего элемента.

Проверка карбюратора на безмоторной установке. Установка воспроизводит условия работы карбюратора на двигателе и позволяет проверить карбюратор на всех характерных скоростях и нагрузочных режимах работы двигателя.

Безмоторная установка может служить как для контроля качества технического обслуживания или ремонта карбюратора,

Рис. 43. Схема

установки модели НИНАХ 489 для проверки

карбюраторов:

1— бачок для топлива; 2 — насос для заполнения бачка топливом; 3— штихпро- бер; 4 — трехходовой кран; 5 — водяной пьезометр; 6 — ртутный пьезометр; 7 — манометр; 8 — насадок с диафрагмой для замера расхода воздуха; 9—проверяемый карбюратор; W — дроссель во впускном трубопроводе установки; 11 — впускной трубопровод; 12 — кран впуска воздуха; 13 — топливный насос; 14 — первый отстойник; 15 — вакуумный насос; 16 — второй отстойник; 17 — выпускной

трубопровод

так и средством диагностики двигателя, когда необходимо установить, является ли карбюратор причиной его плохой работы.

Проверка заключается в измерении количества топлива, расходуемого карбюратором в зависимости от количества воздуха, поступающего в него через воздушный патрубок и соответствующего различным режимам работы карбюратора па автомобиле.

Установка (рис. 43) имеет систему разрежения и систему питания с контрольно-измерительными приборами.

Система разрежения состоит из вакуумного насоса 15 с электродвигателем, впускного трубопровода 11, отстойников 14 и 16 и установленного в начале впускного трубопровода карбюратора 9. На впускном патрубке карбюратора установлен насадок 8 со сменными диафрагмами с отверстиями различного диаметра. Разность разрежений до и после диафрагмы измеряется водяным пьезометром 5, что позволяет определить количество расходуемого воздуха. Регулировка количества воздуха, проходящего через карбюратор при установленной диафрагме, регулируется дросселями 10 установки и самого карбюратора и краном 12. Разрежение воздуха за карбюратором измеряется ртутным пьезометром 6. Таким образом, меняя размеры диафрагмы, изменяя открытие дросселя 10 установки и кр?на 12 при постоянном разрежении, создаваемом вакуумным насосом 15, можно получить различные режимы работы карбюратора.

Топливо подается в карбюратор системой питания, куда входят бачок 1 с фильтром, насос 2, трехходовой кран 4, штрих- пробер 3 (для замера расходуемого топлива), диафрагменный насос 13, подающий топливо в карбюратор (приводится в действие от вала нагнетателя), и манометр 7, показывающий давление топлива перед карбюратором.

Измерительные приборы смонтированы на настенном щитке. Топливо-воздушная смесь проходит через два отстойника, на дне которых скапливается конденсат топлива, а воздух выходит в атмосферу. В установке применяется топливо для реактивных двигателей.

Режимы проверки различных карбюраторов на данной установке определены на эталонных карбюраторах, контрольные величины указаны в таблице, прилагаемой к установке. В табл. 2 приведен режим испытания для карбюратора К-82.

Таблица 2

Модель карбюратора |

№ режима |

Диаметр диафрагмы, мм |

Показания пьезометра, мм |

Контрольный расход топлива ТС-1, кг'ч |

Примечания |

|

ртутного |

ВОДЯНОГО |

|||||

К-82 |

1 2 |

19,0 37,9 37,9 45,0 37,9 |

250 150 110 75 20 |

200 19) 250 340 230 |

2,2— 2,3 10,8—11,3 12,8—13,5 30,1—33,5 14,5—15,8 |

Полное открытие дросселя |

Испытуемый карбюратор последовательно проверяют на разных режимах; режимы устанавливают по показаниям водяного и ртутного пьезометров при помощи дросселя карбюратора, дросселя установки и крана впуска воздуха. Часовой расход топлива Gt определяется по времени расходования топлива из одной мерной емкости штрихпробега по формуле.

G, = Р/ ■ 3,6 кг/ч.

где Vlu — объем мерной емкости (шара), см3-,

t — время расходования топлива из мерной емкости, сек; pt — плотность топлива при данной температуре, г/см3.

Режимы проверки подобраны так, что первый соответствует движению автомобиля с небольшой установившейся скоростью по горизонтальной дороге, а последний — работе карбюратора при полном открытии дросселя. Промежуточные режимы соответствуют движению с большими скоростями и при большой нагрузке (подъем на гору).

По характеру отклонений расхода топлива от контрольных значений можно судить об исправности карбюратора. Так, например, если на всех режимах расход топлива пропорционально выше или ниже контрольных значений, это указывает на повышенную или недостаточную пропускную способность жиклера (жиклеров), обеспечивающего основную подачу топлива.

Повышенный расход топлива на первом (легком) режиме и нормальный расход на режиме полного дросселя указывают на негерметичность клапана экономайзера.

Для проверки одного карбюратора требуется 20 мин при среднем расходе топлива 0,3 л.

Индивидуальная регулировка карбюратора. В целях улучшения топливной экономичности автомобиля в данных условиях эксплуатации производят индивидуальную регулировку карбюратора.

Основным показателем качества регулировки является расход топлива автомобилем до регулировки и после нее.

Расход топлива можно проверять следующими методами: испытательным пробегом на определенном маршруте; при движении автомобиля с постоянной скоростью на коротком мерном участке (1 км); на стенде с беговыми барабанами.

Проверка и регулировка расхода топлива на маршруте является наиболее употребительным методом, применяемым в автохозяйствах при индивидуальной регулировке, не требующим сложной организации и оборудования.

Для испытания выбирают маршрут по городским улицам и дорогам в характерных условиях эксплуатадии данного автомобиля. Средняя протяженность маршрута 5—10 км.

Для сопоставимости результатов целесообразнее пользоваться постоянным маршрутом.

Желательно, чтобы маршрут включал дороги с различными покрытием, профилем и интенсивностью движения. Маршрут должен быть маятниковым, т. е. движение до конечного пункта и возвращение в гараж должны происходить по одной и той же дороге.

Для питания двигателя в период испытания устанавливают в оконном проеме двери кабины или кузова мерный бачок с

3 Крамаренко 65

топливом, который соединяют бензостойким шлангом с входным штуцером топливного насоса.

Перед контрольным пробегом двигатель и все агрегаты доводят до нормального теплового состояния. В начале и конце замера расхода топлива отмечают показания счетчика спидометра.

По показаниям шкалы бачка определяют фактический расход топлива в литрах, по показаниям спидометра — длину пройденного пути в километрах и подсчитывают расход топлива по формуле

q = -™---100 л/ 100 км,

где Q — количество топлива, израсходованного на мерном участке дороги, л\ L — длина мерного участка, км.

Уточнение регулировки производят путем нескольких заездов, поддерживая одинаковую техническую скорость и устанавливая жиклеры меньшей производительности, отличающейся на 5—10 см3/мин. Подбор величины главного жиклера заканчивают,когда расход топлива станет увеличиваться.

Проверка качества регулировки расхода топ- лива па коротком (1 км) мерном участке с постоянной скоростью производится с применением той же аппаратуры. Мерный участок выбирают на ровной дороге с малым движением. Автомобиль разгоняют с тем, чтобы к началу мерного участка набрать нужную скорость (40—60 км/ч), на которой и проходят весь участок.

По шкале мерного бачка, включаемого в систему питания, определяют расход топлива при установившейся скорости движения автомобиля. Замеры делают трехкратно в обоих направлениях движения, поэтому данный метод весьма трудоемок.

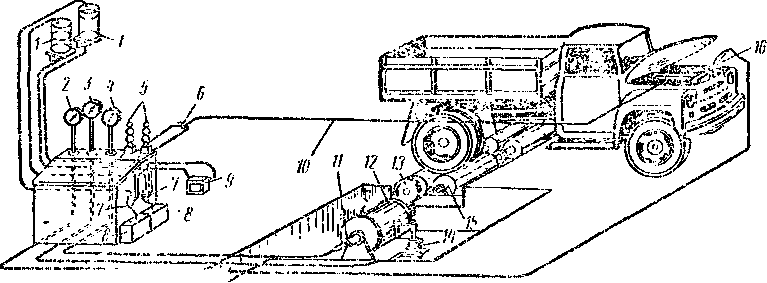

Регулировка на стенде с беговыми барабана м и. Применение стендов с беговыми барабанами (рис. 44) исключает неудобства регулировки автомобилей на топливную экономичность методами дорожных испытании.

Автомобиль устанавливают на стенде так, чтобы ведущие колеса опирались на беговые барабаны, соединенные с гидравлическим тормозом. Топливный насос двигателя соединяют гибким шлангом с мерными приборами и расходным топливным сосудом стенда.

При работающем двигателе с включенной трансмиссией ведущие колеса автомобиля вращаются вместе с беговыми барабанами. При помощи гидравлического тормоза можно создавать нагрузку, имитируя условия движения автомобиля. Расход топлива замеряют мерным сосудом. По количеству израсходованного топлива за время испытания и показаниям тахометра находят расход топлива (в л/100 км), соответствующий определенной скорости движения.

На подобном стенде можно не только определять фактический расход топлива и регулировать системы питания и зажигания двигателя, но и определять техническое состояние других агрегатов и механизмов автомобиля, т. е. производить его диагностику.

Обслуживание системы питания дизельных двигателей. Н е- нсправности системы питания автомобильных дизелей зависят от состояния насоса высокого давления и форсунки, насос-форсунки, топливоподкачиваю- щего насоса, фильтров и топливопроводов.

Рис. 44. Схема стенда

с беговыми барабанами для индивидуальной

регулировки автомобилей:

/— расходные

топливные сосуды; 2— указатель

температуры поды; S--

указатель нагрузки на тормоз;

4 — тахометр;

5— мерные приборы;

в крап; 7 — топливные

насосы; " — топливные баки;

9 — аккумуляторная

батарея;

10 — топливопровод; // —

датчик тахометра;

12— тормозное устройство;

13 — vо-

вышающин редуктор;

14 — датчик нагрузки на

тоьвгоз;

15 -беговые бараГм- ны;

16 — датчик температуры

воды

Характерными внешними признаками неисправностей топ- ливоподающей системы двигателя являются: затрудненный пуск, неравномерная работа, дымление, снижение мощности двигателя.

Затрудненный пуск двигателя обычно происходит в результате недостаточной подачи топлива в цилиндры двигателя, причинами чего являются: подсос воздуха в систему питания, засорение фильтрующих элементов, неисправность топливоподкачивающего насоса, снижение давления впрыска из-за износа плунжерных пар (насоса высокого давления пли насос-форсунки) и ухудшение распиливания топлива при закоксовывании или износе сопловых отверстий распылителя форсунки.

Неравномерная работа двигателя может происходить также в результате подсоса воздуха к систему питания, неравномерной подачи топлива секциями топливного насоса, ухудшения состояния форсунок, износа и покрытия нагаром контрольного клапана и седла (насоса-форсунки). 3* 67

Дымление (появление черного дыма) является результатом неполноты сгорания вследствие преждевременной или большой подачи топлива насосом высокого давления, увеличения площади сопловых отверстий форсунок, что снижает давление впрыска (в насос-форсунках), поздней подачи топлива, ухудшения распыливания вследствие закоксовывания или засорения сопел форсунки.

Снижение мощности двигателя может происходить вследствие засорения воздушного фильтра, недостаточной подачи топлива, нарушения регулировки угла опережения впрыска, неудовлетворительной работы форсунок, насоса высокого давления и насос-форсунок.

Проверка герметичности системы питания дизеля производится при каждом очередном обслуживании автомобиля.

Негерметичность работающих под давлением топливопроводов обнаруживается по подтеканию топлива в местах соединений при осмотре двигателя, работающего на оборотах холостого хода.

Негерметичность топливопроводов и соединений на участках, находящихся под разрежением, приводит к подсосу воздуха в систему. Наличие в системе воздуха может быть обнаружено по выделению пены или пузырьков воздуха из-под ослабленной контрольной пробки на крышке фильтра тонкой очистки при работе двигателя на оборотах холостого хода.

Рис.. 45. Бачок дли

проверки герметичности топливной

системы дизеля:

I — клапан; 2—

топливомерная трубка; 3—кран для выпуска

воздуха; 4 — рукоятка; 5 — манометр;

6 — воздушный насос; 7— бачок; 8—шланг

вить при помощи бачка (рис. 45). В этом случае отъединяют от топливного бака топливопровод, отводящий излишек топлива, герметизируют его заглушкой, затем отъединяют от бака подающий топливопровод и присоединяют к нему шланг проверочного бачка. Топливо из бачка, заполненного на 4/5 твоего объема, подают в систему под давлением 3 кГ/см2, которое предварительно создается имеющимся в бачке воздушным насосом. Негерметичность топливопроводов обнаруживают по появлению в местах соединений пузырьков воздуха и течи топлива.

После восстановления герметичности системы топливопроводов необходимо удалить попавший туда воздух. Для этого отъединяют от фильтра тонкой очистки топливопровод, подающий топливо к насосам-форсункам или насосу высокого давления и присоединяют к его концу шланг бачка, снизив в нем давление до 0,5 кГ/см2. Затем пускают двигатель и наблюдают за струей топлива, выходящей из выходного штуцера фильтра тонкой очистки. Когда в выходящем топливе перестанут появляться пузырьки воздуха, двигатель останавливают.

Проверка состояния фильтров. Ежедневно из фильтров грубой и тонкой очистки топлива сливают отстой в количестве 0,1—0,15 л. Для ускорения слива отвертывают на I—2 оборота пробки на крышках. После слива отстоя завертывают пробки, пускают двигатель и дают ему поработать 3—4 мин, чтобы удалить воздух, который мог попасть в топливную систему. Через каждые 5000—9000 км (при очередном ТО-2) фильтры разбирают, промывают корпуса дизельным топливом и заменяют фильтрующие элементы.

Проверка подкачивающего насоса. Топливо- подкачивающин насос двигателя ЯМЗ-236 проверяют па стенде СДТА-1 (рис. 46) на производительность и величину развиваемого давления. Производительность топливоподкачиваю- щего насоса при противодавлении 1,50—1,70 кГ/см2 и 1050 об!мин кулачкового вала должно быть не менее 2,2 л/мин. При полностью перекрытом нагнетательном канале насоса и при 1050 ± 10 об!мин кулачкового вала максимальное давление должно быть не менее 4 кГ/см2.

Насос высокого давления двигателя ЯМЗ-236 проверяют на стенде СДТА-1 на начало, равномерность и величину подачи топлива в цилиндры двигателя. Нарушение моментов начала подачи топлива отдельными секциями насоса вызывает несвоевременное поступление топлива через форсунки в цилиндры двигателя. В результате появляются стуки в двигателе (ранняя подача) или дымный выпуск (поздняя подача).

Начало подачи топлива определяют с помощью различного типа моментоскопов. На рис. 47 показан простейший моментоскоп, представляющий собой приспособление в виде стеклянной трубки с внутренним диаметром 5—6 мм, соединенной резиновым шлангом с металлическим ниппелем секции насоса, и градуированного диска.

Стеклянную трубку моментоскопа устанавливают на штуцер проверяемой секции насоса. Градуированный диск через приводной вал стенда соединяют с кулачковым валом насоса.

Рис. 46. Схема

топливоподачи стенда СД'ГА-1:

/ — испы .'ыкаемый

топливный насос; 2— форсунки; — мерные

цилиндры;

4— указатель уровня

топлива;

5 - термомсЕр;

6 — верхний топливный

бак;

7 — подкачивающий насос

С1енда:

8~топливные фильтры;

9—манометр;

10— дег.шфер;

11 — распределитель

топлива;

12—ннжннн

топлиаиый бак;

13 — стол стенда

Задача проверки заключается в определении угла поворота кулачкового вала между началом подачи первой и четвертой секций, первой и второй и т. д. в соответствии с порядком работы двигателя (1—4—2—5—3—6). Установив трубку моментоскопа на штуцере первой секции насоса, с помощью насоса ручной подкачки заполняют трубку моментоскопа и поворачивают приводной вал стенда по часовой стрелке до момента начала движения мениска топлива в трубке, что соответствует началу подачи топлива, и замечают по риске деление на градуированном диске. Далее, зная, что начало подачи топлива у нормально отрегулированного двигателя в каждой секции должно происходить за 38—39° до оси симметрии профиля ку

лачка или до линии максимального подъема, повертывают приводной вал по часовой стрелке на 90°. После этого вращают вал против часовой стрелки до момента начала движения мениска топлива в трубке и замечают на диске деление, находящееся напротив риски на корпусе стенда. Очевидно, что линия максимального подъема кулачка будет проходить через середину замеренного угла или середину зафиксированного участка градуированного диска. Если половина замеренного угла будет больше или меньше 38—39°, регулировочным болтом толкателя регулируют его до нужного значения. Далее условно принимают за 0° начало подачи топлива в первой секции и определяют начало подачи в остальных секциях, отсчитывая их от нулевого значения первой секции. Таким образом, подача топлива в секциях насоса в соответствии с порядком работы цилиндров двигателя будет происходить при углах поворота кулачкового вала насоса в четвертой секции — 45°, во второй — 120°, пятой — 165°, третьей — 240° и шестой — 285°. При несоответствии подачи топлива отдельными секциями насоса указанным углам производят регулировку.

Проверка величины и равномерности подачи топлива секциями насоса высокого давления заключается в определении количества топлива подаваемого каждой секцией насоса и промежутка времени между подачами, которые должны быть одинаковы у всех секций насоса. Неравномерность подачи топлива характеризуется неодинаковым количеством топлива подаваемого секциями насоса. Для подачи одинакового количества топлива каждой секцией за один п тот же промежуток времени необходимо, чтобы активный ход их плунжеров был одинаков при данном положении рейки подач. Это положение достигается вращением плунжера вместе с поворотной втулкой относительно зубчатого венца. Для увеличения подачи отвертывают стопорный винт венца и вращают поворотную втулку вправо, для уменьшения — влево.

Pile. 47.

Схема

скопа:

моменто-

— стрелка на

корпусе с генда;

— стеклянная

трубка; плунжер насоса высоко) о

давления, 4

—• градуированный диск; 5 — кулачковый

вал насоса высоко-

ю давления

мерные цилиндры. Если производительность секций насоса не соответствует норме (116—118 см3!мин), необходимо отрегулировать подачу топлива на тех же оборотах кулачкового вала изменением положения рейки подач, пользуясь винтом регулировки подач регулятора.

Кроме того, необходимо проверить и отрегулировать пусковую подачу, т. е. положение рейки, определяющее подачу топлива при пуске двигателя. Для этого устанавливают число оборотов вала привода стенда равными 80±10 о б! мин и определяют количество топлива, подаваемого в мерные цилиндры. Производительность секций при этом должна составлять 17—20 см3/мин. При необходимости регулируют винтом установления пусковой подачи регулятора, ограничивающего положение кулисы и соответственно рычага управления (регулятора) при его положении, соответствующем наименьшим оборотам холостого хода.

Проверка форсунок двигателя ЯМЗ-236 (ЯМЗ-238). Основными неисправностями форсунки являются ухудшение качества распиливания вследствие снижения давления начала впрыска или подъема иглы, негерметичность или засорение ее, закоксовывание или засорение отверстий распылителя и попадание в него воды. В результате снижается мощность и экономичность двигателя, работа его на малых оборотах становится неустойчивой, повышается дымность отработавших газов.

Предварительно форсунки проверяют непосредственно на работающем двигателе последовательным выключением цилиндров из работы. Для этого ослабляют накидную гайку у штуцера проверяемой форсунки с тем, чтобы топливо вытекало наружу, не поступая в форсунку, и цилиндр таким образом выключается. Если выключенная форсунка исправна, перебои в работе двигателя увеличатся, а дымность выпуска не изменится. Наоборот, если форсунка неисправна, характер работы двигателя не изменится; в этом случае форсунку снимают и направляют в цех топливной аппаратуры. При ТО-2, а также после ремонта форсунки проверяют и регулируют на стендах. При этом проверяют герметичность сопряжений форсунки, давление начала подъема иглы и качество распыливания топлива, для чего используют стенд НИИАТ модели 625 (рис. 48) и прибор (рис. 49). Прибор состоит из корпуса 17, внутри которого помещается плунжерная пара — втулка 9 и плунжер 10 секции насоса высокого давления двигателя ЯМЗ. Плунжер приводится в действие рычагом 20. Топливо, засасываемое через штуцер 8, нагнетается насосом по вертикальному каналу к манометру 3 с пределом измерения 400 кГ/с.м2 и горизонтальному — к испытуемой форсунке 1. Запорный вентиль 4 предохраняет манометр от гидравлических ударов, возникающих при быстрой прокачке топлива через форсунку. Для предохранения обслуживающего персонала от травматизма струями топлива, выходящими из распылителя под высоким давлением, служит защитный колпак 9 (см. рис. 48) из органического стекла.

При проверке герметичности форсунки медленно завертывают ее регулировочный винт и одновременно, качая рычагом, увеличивают давление до 300 кГ/см2. После этого прекращают подкачку и наблюдают за снижением давления. Когда давление снизится до 280 кГ/см2, включают секундомер и определяют время спада давления до 230 кГ/см2.

Рис. 48. Стенд НИИАТ

625 для проверки форсунок и плунжерных

пар:

/ — стол;

2 — основной бак;

3. 4, 15, 16, 17, 19 — топливопроводы;

5 — ниппель;

6 — редуктор; 7 — фильтр;

S—ванна;

9 — защитный колпак;

10 — прибор для проверки

форсунок;

11 — рабочий бачок;

12 — прибор для чроверки

гидравлической плотности плунжерных

пар;

13 — стойка;

14 — двухходовой кран;

18 — сливной кран;

20 — предохранительный

клапан;

21 — наливная пробка;

22 — сливная пробка

Допустимое время падения давления для изношенных форсунок должно быть не менее 5 сек, а с новым распылителем— в среднем не менее 20 сек.

Нарушение герметичности форсунки вследствие неплотности прилегания запорной части иглы, когда наблюдается увлажнение носика распылителя, устраняется притиркой. При появлении топлива из-под гайки пружины, указывающем на неплотность прилегания направляющей части иглы к корпусу распылителя форсунки, заменяют распылитель. Неплот

ность прилегания торца корпуса форсунки и распылителя устраняют притиркой.

Рис. 49. Прибор для проверки форсунок:

/ — форсунка; 2 — стойка; 3— манометр; 4 — запорный вентиль; 5 — пружина нагнетательного клапана: б —ганка; 7— нагнетательный клапан; 8 — штуцер; 9 — втулка плунжера; 10— плунжер; 11, 19 — стопорные винты; 12 — втулка; 13—верхняя тарелка; 14 — пружина; 15 — нижняя тарелка; 16 — направляющая; 17 — корпус; 18 — стопорное кольцо; 20 — рычаг

При отклонении контрольного давления от нормы регулируют форсунку регулировочным винтом, изменяя натяжение пружины, прижимающей иглу к отверстию распылителя.

Качество распыливания топлива форсункой проверяют после того, как проверено и отрегулировано давление начала подъема иглы. При закрытом запорном вентиле 4 манометра 3, пользуясь рычагом 20 насоса, вначале производят несколько резких впрысков топлива через форсунку, затем, открыв запорный вентиль и качая рычагом насоса со скоростью

50—60 качаний в минуту, наблюдают за характером впрыска: топливо, выходящее из сопел распылителя, должно разбрызгиваться до туманообразного состояния и равномерно распределяться по всему конусу распиливания. Угол конуса распылива- ния контролируют по контрольным линиям на защитном колпаке. Начало и конец распыливания сопровождаются характерным звуком отсечки. Понижение давления при впрыске топлива должно быть в пределах 8—17 кГ/см2, при этом подтекание топлива не допускается.

При отсутствии стенда с приборами для проверки форсунок можно пользоваться переносным прибором—максиметром (рис. 50), который по принципу работы аналогичен форсунке. Максиметр присоединяют к одной из секций насоса высокого давления, а форсунку соединяют через штуцер 11 с максиметром. Проворачивая стартером коленчатый вал двигателя, сравнивают но вышеуказанным параметрам работу форсунки и максиметра. Наличие микрометрического винта на максиметре позволяет определить величину давления начала впрыска и, если необходимо, отрегулировать форсунку.

Рис.

50.

1 — распыличсль;

ля;

в — корпус;

Максиметр:

2

— игла распылите- 4—микрометрическая

головка;

5 — установочный впит;

6 — контргайка; 7—стопорный

вшгг;

8 — упор;

9 — пружина;

10 —- нажимной штифт; II --

штуцер;

12 — ганка

кручиваинй, трещин и других повреждений, могущих привести к нарушению герметичности.

Значительную утечку сжатого газа обнаруживают на слух, а сжиженного газа —■ по следам обмерзания в местах, где нарушена герметичность. Незначительные утечки обнаруживают при смачивании исследуемых мест (резьбовых соединений, сварных швов) мыльным раствором.