- •Глава I изменение технического состояния автомобиля в процессе его эксплуатации

- •§ 1. Надежность и долговечность автомобиля

- •§ 2. Виды изнашивания

- •§ 3. Изнашивание деталей автомобиля

- •160 180 200 220 210 260 Температура конца разгонки Бензина, "с

- •12 3 /, S о 7 8 9 10 11 Пробег абтомоЬиля, тыс. Км Увеличение зазора между электродами свечей более величины, установленной заводом-изготовителем, затрудняет пуск

- •1 _ При использовании бензина с температурой конца разгонки 225°с; 2 — то же, 205°с

- •Глава II технология технического обслуживания автомобиля

- •§ 1. Техническое обслуживание двигателя

- •Кривошипно-шатунный и распределительный механизмы

- •17. Шкала измерительного метра

- •§ 2. Техническое обслуживание электрооборудования

- •§ 4. Техническое обслуживание ходовой части

- •§ 5. Техническое обслуживание механизмов управления Рулевое управление

- •§ 7. Техническое обслуживание прицепного состава и автомобилей-самосвалов

- •§ 8. Диагностика технического состояния автомобилей

- •Глава III

- •§ 1. Основные положения

- •§ 2. Положение о техническом обслуживании и ремонте

- •§ 3. Корректирование режимов технического обслуживания

- •§ 4. Организация производства технического обслуживания и ремонта автомобилей

- •§ 5. Организация технологического процесса технического обслуживания автомобилей

- •§ 6. Организация ремонта автомобилей в автохозяйствах

- •§ 7. Организация работ в подсобных производственных

- •§ 8. Научная организация труда (нот] при техническом обслуживании и текущем ремонте автомобилей

- •Глава IV

- •§ 1. Подъемно-осмотровые устройства

- •Подъемные устройства для частичного вывешивания автомобиля

- •§ 2. Подъемно-транспортные устройства

- •§ 3 Оборудование и инструменты для крепежных работ

- •§ 4. Уровень механизации и экономическая эффективность применения средств механизации

- •Глава V хранение автомобилей и прицепов

- •§ 1. Способы хранения

- •§ 2. Консервация автомобилей

- •§ 3. Организация хранения подвижного состава

- •Глава VI хранение эксплуатационных и ремонтных материалов

- •§ 1. Хранение и раздача жидкого топлива

- •Хранение

- •§ 2. Хранение и раздача сжатых и сжиженных газов

- •§ 3. Хранение и раздача смазочных материалов

- •§ 4. Хранение шин и резиновых материалов

- •§ 5. Хранение запасных частей и технических

- •Глава VII

- •§ 1. Типы автотранспортных предприятий

- •§ 2. Технологическое проектирование автотранспортных предприятий

- •2Wir—годовое количество технических обслуживаний или ремонтов по каждому виду в отдельности;

- •§ 3. Технологическое проектирование зон технического обслуживания и ремонта

- •§ 4. Определение площадей производственных помещений

- •§ 7. Определение площадей бытовых, административных и подсобных помещений

- •§ 8. Планировка автохозяйств и станций обслуживания

- •§ 9. Примеры планировочных решений

- •12 Крамаренко 337

Глава II технология технического обслуживания автомобиля

§ 1. Техническое обслуживание двигателя

Техническое обслуживание двигателя состоит из проверки его технического состояния внешним осмотром и в процессе работы, выявления неисправностей, выполнения контрольно-регулировочных, смазочных и крепежных работ по кривошинно-ша- тунному и распределительному механизмам, системам охлаждения, смазки, питания и зажигания.

Кривошипно-шатунный и распределительный механизмы

Неисправности криво шипн о-ш а т у н и о г о механизма обусловливаются естественным изнашиванием сопряженных деталей.

Основными признаками неисправности кривошипно-шатун- ного механизма являются: уменьшение компрессии в цилиндрах; появление шумов и стуков; прорыв газов в картер и появление из маслоналивной горловины голубоватого дыма с резким запахом; увеличение расхода масла; разжижение масла в картере (из-за проникновения туда паров рабочей смеси при тактах сжатия); забрасывание свечей зажигания маслом, отчего на электродах образуется нагар и ухудшается ценообразование. В итоге повышается расход топлива и снижается мощность двигателя.

Неисправности распределительного меха- низ м а наиболее часто проявляются в нарушении зазоров между стержнями клапанов и толкателями. Это приводит к нарушению фаз распределения, ухудшению наполнения цилиндров (вследствие запаздывания открытия впускного или выпускного клапанов при увеличенных зазорах).

Увеличенные зазоры между стержнями клапанов и толкателями вызывают стуки и преждевременный износ деталей распределительного механизма. Малые зазоры или их отсутствие приводят к неплотной посадке клапанов и пропуску рабочей смеси во впускной и выпускной трубопроводы. В результате уменьшается компрессия в цилиндрах двигателя и его мощность.

Признаками этих неисправностей служат появление вспышек в карбюраторе и хлопков в глушителе.

Содержание работ по техническому обслуживанию кривошипн о-ш атунного и рас преде л и- тельного механизмов составляют: проверка стабильности состояния и подтягивание креплений (крепежные работы) опоры двигателя к раме, головки цилиндров и поддона картера к блоку, фланцев впускного и выпускного трубопроводов и дру-

Рис. 13. Затяжка болтов готовки цилиндров двигателя

ЗИЛ-130: а — последовательность затяжки; б — применение динамометрического ключа

X

гих соединений; проверка технического состояния или работоспособности (контрольные работы) кривошипно-шатунного и распределительного механизмов; регулировочные работы и смазка.

7,3—7,8 кГм). Чугунную головку цилиндров крепят, когда двигатель находится в нагретом состоянии, а головку из алюминиевого сплава — в холодном.

Необходимость подтягивания крепления головок из алюминиевого сплава в холодном состоянии объясняется неодинаковым коэффициентом линейного расширения материала болтов и шпилек (сталь) и материала головки (алюминиевый сплав). Поэтому подтягивание гаек на горячем двигателе не обеспечивает после его остывания необходимой плотности прилегания головки цилиндров к блоку.

Затяжку болтов крепления поддона картера во избежание деформации картера, нарушения герметичности проверяют также с соблюдением последовательности, т. е. поочередным подтягиванием диаметрально противоположных болтов.

Контроль технического состояния кривошипно-шатунного и распределительного механизмов двигателя. Техническое состояние этих механизмов можно определять: но расходу (угару) масла в эксплуатации и падению давления в системе смазки; по изменению давления (компрессии) в цилиндрах двигателя в конце хода сжатия; по разрежению во впускном трубопроводе; по количеству газов, прорывающихся в картер двигателя; по утечке газов (воздуха) из цилиндров; наличию стуков в двигателе.

Угар масла в малоизношенном двигателе незначителен и может составлять 0,1—0,25 л/100 км пробега. При значительном общем износе двигателя угар может достигать 1 л/100 км и более, что обычно сопровождается сильным дымлением. Допустимая величина угара Д масла в эксплуатации может быть определена как разность между нормой расхода масла и необходимым количеством его на периодическую смену:

Л = А-^^ л'Ж км,

где А — норма расхода масла для данного автомобиля (3,5— 4% от расхода топлива), л/100 км;

Е — емкость картера смазки двигателя, л;

К — периодичность смены масла в двигателе, км.

Недостатком этого метода контроля является необходимость иметь данные по расходу масла, без чего нельзя дать заключение о состоянии двигателя.

Давление в масляной системе двигателя должно быть в пределах, установленных для данного типа двигателя и применяемого сорта масла. Снижение давления масла (ниже 0,4—0,5 кГ/см2 на малых оборотах коленчатого вала прогретого двигателя) указывает на наличие недопустимых износов подшипников двигателя или неисправности в системе смазки'. Повы-

1 Падение давления масла по манометру до 0 указывает на неисправность манометра или редукционного клапана.

шенное давление в системе смазки может возникнуть в результате применения масла большой вязкости или засорения масляной магистрали.

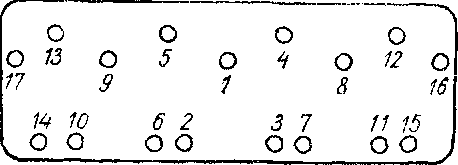

Компрессия служит показателем герметичности цилиндров двигателя и характеризует состояние цилиндров, поршней и клапанов. Герметичность цилиндров может быть определена компрессометром со шкалой для карбюраторных двигателей до 10 кГ!см2 и дизельных до 100 кГ/см2 (рис. 14).

Компрессию проверяют после предварительного прогрева двигателя до 70—80°С при вывернутых свечах, полностью открытых дросселе и воздушной заслонке. Установив резиновый наконечник компрессометра в отверстие свечи, провертывают стартером коленчатый вал двигателя на 10—12 оборотов и записывают показания комирессометра. Для двигателей автомобилей ГАЗ-бЗА компрессия должна составлять 7,0—8,0; для ЗИЛ-130 — 6,5—7,0; ГАЗ-21 «Волга» и «Москвич-408» — 7,6 кГ\см2. Проверку повторяют 2—3 раза для каждого цилиндра; разница в показаниях не должна превышать 1 кГ/см2.

Если величина компрессии на 30—40% ниже нормы, это указывает на наличие неисправностей (поломку или пригорание поршневых колец, негерметичность клапанов или повреждение прокладка головки цилиндров).

Компрессию в дизельном двигателе замеряют также поочередно в каждом цилиндре, но на работающем (на холостом ходу) и прогретом (до температуры охлаждающей жидкости 80°С) двигателе при 450—550 об/лшн коленчатого вала. Компрес- сометр (рис. 14, б) устанавливают в стакан головки цилиндра проверяемого двигателя вместо форсунки и зажимают скобой крепления. На штуцер проверяемой секции насоса высокого давления надевают шланг из бензостонкой резины и опускают его конец в сосуд для сбора топлива, поступающего туда при проверке компрессии. У исправного двигателя компрессия должна быть не ниже 30 кГ/см2, а разница в давлениях у отдельных цилиндров — не более 2 кГ/см2.

Несмотря на простоту данного метода контроля, его недостатками являются неизбежный при этой проверке разряд аккумуляторной батареи, нестабильность и несравнимость показаний компрессии в разных двигателях вследствие различия чисел оборотов коленчатого вала и невозможность определения неисправности, влияющей на герметичность.

Разрежение во впускном трубопроводе двигателя замеряют вакуумметром. Величина разрежения у работающего на установившемся режиме двигателе может изменяться не только от изношенности цилиндро-поршневой группы, но и от состояния деталей газораспределения, установки зажигания и регулировки карбюратора.

Таким образом, данный метод контроля является общим и не позволяет выделить ту или иную неисправность по одному показателю.

Количество газов, прорывающихся в картер двигателя, изменяется в результате неплотности сопряжений цилиндр-поршень-поршневое кольцо, увеличивающейся по мере изнашивания указанных деталей. Количество прорвавшихся газов замеряют газовым счетчиком бытового типа (ЗКГФ-6 или ГКФ-6), соединенного резиновым шлангом с маслоналивным патрубком. При этом картер двигателя герметизируют установкой пробок, закрывающих отверстия масло- мерного щупа и газоотводящей трубки системы вентиляции. Количество прорывающихся газов замеряют при полной нагрузке двигателя и числе оборотов коленчатого вала, не превышающем 1500—1600 об/'мин.

Для исправных (или новых) двигателей количество прорывающихся газов при полной нагрузке составляет 16—25 л/мин. Количество прорвавшихся газов, указывающее на необходимость ремонта двигателя, составляет от 75 до 130 л!мин.

Несмотря на относительную простоту описанного метода, в применении его на практике встречаются затруднения, во- первых, по созданию идентичных условий полной нагрузки для получения сравнимых результатов и, во-вторых, вследствие непостоянства значений количества прорывающихся газов, зависящего от индивидуальных качеств двигателя.

Утечка газов или воздуха из цилиндров двигателя может служить достаточно объективным показателем оценки технического состояния двигателя. На рис. 15 показан прибор (НИИАТ К-69) для определения относительной утечки воздуха, вводимого внутрь цилиндра через отверстие для свечи зажигания или форсунки, при неработающем двигателе, а па рис. 16 — принцип действия этого прибора.

Сжатый воздух из воздушной магистрали через впускной штуцер 5 поступает в коллектор 7. При открытом впускном

Рис. 15. Прибор К-69

для определения технического состояния

цилиндро- поршневой группы и клапанов

карбюраторных и дизельных двигателей

по

утечке воздуха

Рис. 16. Схема прибора

К-69:

1— наконечник; 2—

гибкий шланг; 3— обратный клапан;

4—вентиль //;

5 — впускной штуцер;

6 — вентиль /; 7 — коллектор:

8 — редуктор;

9 — предохранительный

клапан;

10 — регулировочная игла;

11 и

13 — калиброванные

отверстия;

12 — воздушная камера; 14

— манометр

вентиле 6 (и закрытом вентиле 4) воздух поступает в редуктор 8 и через калиброванное отверстие 11 проходит в воздушную камеру 12, которая через калиброванное отверстие 13 сообщается с манометром 14. Далее воздух из камеры 12 через обратный клапан 3, гибкий шланг 2 и наконечник 1, снабженный резиновым конусом, поступает в цилиндр двигателя. По манометру 14 определяют давление воздуха, характеризующего его утечку из цилиндра. Перед измерением редуктор 8 регулируют на рабочее давление 2 кГ/см2, а при помощи регулировочной иглы 10 тарируют показания манометра 14. При полной герметичности исследуемого цилиндра давление воздуха в воздушной камере 12 будет равно давлению воздуха за редуктором, которое и покажет манометр.

Наличие в цилиндре неплотностей площадью F„ вызывает утечку из него воздуха и уменьшение давления воздуха в камере 12, которое также будет регистрироваться манометром 14. Для удобства пользования прибором по манометру 14 определяют не давление, а относительную утечку воздуха q в процентах по отношению к максимальному значению утечки

Vtnax

2 Крамаренко 33

где Q в — количество воздуха, протекающего через неплотности в цилиндре;

Q max — максимальное количество воздуха, вытекающее из воздушной камеры при условии, когда площадь FH неплотностей в цилиндре равна площади сечения калиброванного отверстия 11 (см. рис. 16).

Если Fн =0, очевидно, и QH =0. Следовательно, при полной герметичности цилиндра (F„ =0) стрелка манометра 14 будет показывать максимальное давление, которое по шкале манометра принимается за нуль. При полной утечке воздуха из цилиндра, соответствующей

УСЛОВИЮ Q„ = Qmax,

давление по манометру 14 будет минимальным, близким к нулю, и по измерительной шкале принимается за 100%. Таким образом, отклонение стрелки манометра от нулевого значения будет указывать потерю воздуха через неплотности, выраженную в процентах.

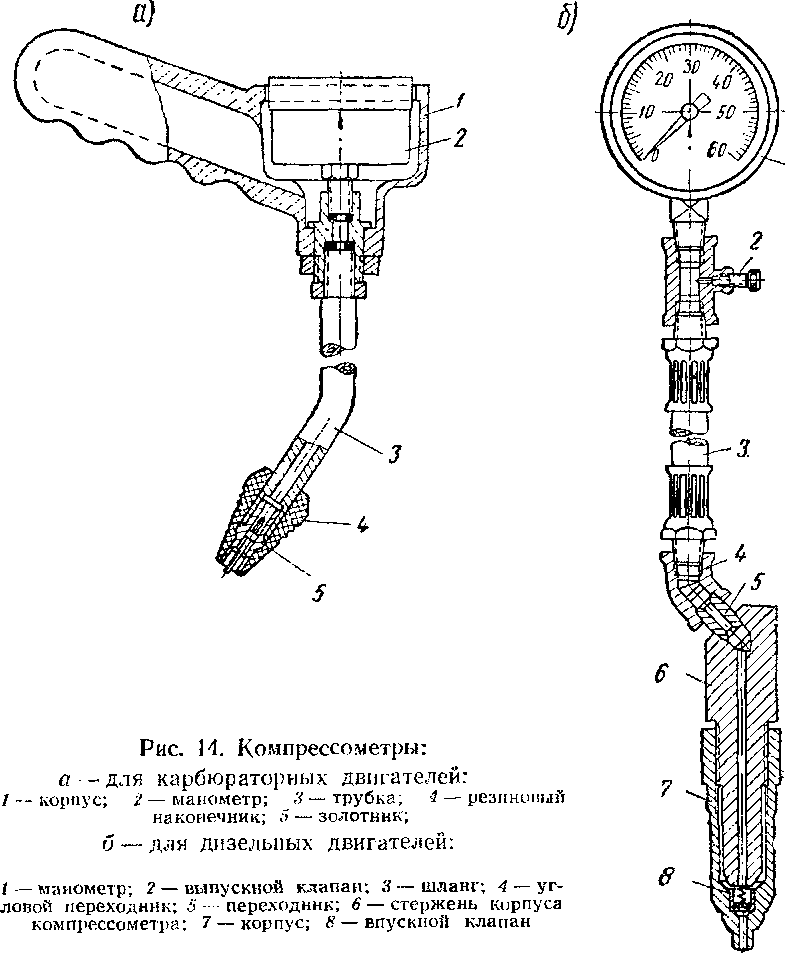

Для удобства работы шкалу измерительного манометра тарируют в зависимости от технического состояния и диаметра цилиндров двигателя (рис. 17), что позволяет оценить по ней техническое состояние двигателя (хорошее, удовлетворительное и т. д.). Состояние поршневой группы оценивают на прогретом двигателе при положении поршня в в. м. т. Для определения причин ухудшения состояния двигателя (изношенность компрессионных поршневых колец, неплотность посадки клапанов, негерметичность прокладки головки цилиндров) к наконечнику 1 (см. рис. 16) подводится воздух непосредственно из магистрали (под давлением 3—6 кГ/см2), минуя редуктор 8, для чего вентиль 6 закрывают, а вентиль 4 открывают. Плотность посадки клапанов контролируют по шуму воздуха, прослушиваемому стетофонендоскопом в местах утечки.