- •Глава I изменение технического состояния автомобиля в процессе его эксплуатации

- •§ 1. Надежность и долговечность автомобиля

- •§ 2. Виды изнашивания

- •§ 3. Изнашивание деталей автомобиля

- •160 180 200 220 210 260 Температура конца разгонки Бензина, "с

- •12 3 /, S о 7 8 9 10 11 Пробег абтомоЬиля, тыс. Км Увеличение зазора между электродами свечей более величины, установленной заводом-изготовителем, затрудняет пуск

- •1 _ При использовании бензина с температурой конца разгонки 225°с; 2 — то же, 205°с

- •Глава II технология технического обслуживания автомобиля

- •§ 1. Техническое обслуживание двигателя

- •Кривошипно-шатунный и распределительный механизмы

- •17. Шкала измерительного метра

- •§ 2. Техническое обслуживание электрооборудования

- •§ 4. Техническое обслуживание ходовой части

- •§ 5. Техническое обслуживание механизмов управления Рулевое управление

- •§ 7. Техническое обслуживание прицепного состава и автомобилей-самосвалов

- •§ 8. Диагностика технического состояния автомобилей

- •Глава III

- •§ 1. Основные положения

- •§ 2. Положение о техническом обслуживании и ремонте

- •§ 3. Корректирование режимов технического обслуживания

- •§ 4. Организация производства технического обслуживания и ремонта автомобилей

- •§ 5. Организация технологического процесса технического обслуживания автомобилей

- •§ 6. Организация ремонта автомобилей в автохозяйствах

- •§ 7. Организация работ в подсобных производственных

- •§ 8. Научная организация труда (нот] при техническом обслуживании и текущем ремонте автомобилей

- •Глава IV

- •§ 1. Подъемно-осмотровые устройства

- •Подъемные устройства для частичного вывешивания автомобиля

- •§ 2. Подъемно-транспортные устройства

- •§ 3 Оборудование и инструменты для крепежных работ

- •§ 4. Уровень механизации и экономическая эффективность применения средств механизации

- •Глава V хранение автомобилей и прицепов

- •§ 1. Способы хранения

- •§ 2. Консервация автомобилей

- •§ 3. Организация хранения подвижного состава

- •Глава VI хранение эксплуатационных и ремонтных материалов

- •§ 1. Хранение и раздача жидкого топлива

- •Хранение

- •§ 2. Хранение и раздача сжатых и сжиженных газов

- •§ 3. Хранение и раздача смазочных материалов

- •§ 4. Хранение шин и резиновых материалов

- •§ 5. Хранение запасных частей и технических

- •Глава VII

- •§ 1. Типы автотранспортных предприятий

- •§ 2. Технологическое проектирование автотранспортных предприятий

- •2Wir—годовое количество технических обслуживаний или ремонтов по каждому виду в отдельности;

- •§ 3. Технологическое проектирование зон технического обслуживания и ремонта

- •§ 4. Определение площадей производственных помещений

- •§ 7. Определение площадей бытовых, административных и подсобных помещений

- •§ 8. Планировка автохозяйств и станций обслуживания

- •§ 9. Примеры планировочных решений

- •12 Крамаренко 337

§ 4. Уровень механизации и экономическая эффективность применения средств механизации

Уровень механизации при техническом обслуживании и текущем ремонте автомобиля определяется по удельному весу рабочего времени механизированного труда к общему объему работ на данном производственном участке.

Уровень механизации К оценивается в процентах к общему объему работ следующим выражением:

К = -^--100%,

/об

где Ты— механизированный объем работ чел-ч (чел-мин);

Т0б— общий объем работ (механизированный и ручной), чел-ч (чел-мин).

Экономическую эффективность от внедрения средств механизации при техническом обслуживании и текущем ремонте рассчитывают в соответствии с методикой, разработанной Госпланом и Академией Наук СССР.

Экономическая целесообразность внедрения средств механизации оценивается сравнением капитальных вложений и эксплуатационных затрат до и после внедрения средств механизации.

Разность сумм эксплуатационных затрат и капитальных вложений, приведенных к эксплуатационным затратам, а также экономия оборотных фондов до и после внедрения данного средства механизации определяют размер полученной экономии и, следовательно, целесообразность его внедрения.

Годовая экономия Э в этом случае определяется из следующего выражения:

где КВ1 и КВ2 —капитальные вложения до и после внедрения средств механизации (первоначальная стоимость средств механизации); а — коэффициент эффективности капитальных вложений (величина, обратная сроку окупаемости или сроку службы данного средства механизации или оборудования);

С1 — годовые затраты на эксплуатацию или расходы на производство данного вида работ до внедрения средств механизации;

С2 — годовые затраты на эксплуатацию или расходы на производство данного вида работ после внедрения механизации.

При определении экономической эффективности сравнение вариантов следует производить по варианту, обеспечивающему больший объем продукции. Так, например, если после внедрения станка для монтажа и демонтажа шин годовая производительность этого участка составила 20000 шин, то расчет затрат ири отсутствии средств механизации следует производить, исходя из указанной программы.

Экономия оборотных фондов характеризуется сроком окупаемости капитальных вложений, определяемым из следующего выражения:

п — KBs ~ КР'] s, Л

где О — срок окупаемости капитальных вложений;

Si и S2—себестоимости годового объема продукции по сравниваемым вариантам (до и после внедрения средств механизации) .

Примеры расчета экономической эффективности подробно рассматриваются в брошюре НИИАТа «Методика экономической эффективности внедрения новой техники на автомобильном транспорте», издательство «Транспорт», 1967.

Глава V хранение автомобилей и прицепов

§ 1. Способы хранения

Под хранением автомобилей (тягачей) и прицепного состава понимают способы содержания технически исправного подвижного состава на территории автохозяйства.

Наибольшее распространение на автомобильном транспорте имеют два способа хранения автомобилей: в отапливаемых зданиях и на открытых площадках.

При хранении автомобилей в отапливаемых зданиях зимой в помещении стоянки поддерживают температуру не ниже + 5°С. Эта температура достаточна для того, чтобы предохранить систему охлаждения двигателей от замерзания, предотвратить загустевание масла в картерах двигателей и трансмиссий, а также уменьшить связанное с понижением температуры ухудшение работоспособности аккумуляторных батарей.

Хранение автомобилей на открытых площадках при окружающей температуре ниже нуля связано с необходимостью мероприятий, предупреждающих замерзание воды в системах охлаждения и обеспечивающих легкий пуск двигателя.

Хранение автомобилей в отапливаемых зданиях

Здания для хранения автомобилей подразделяют на наземные и подземные. Здания могут быть одноэтажными и многоэтажными.

Строительство многоэтажных и подземных стоянок в большинстве случаев обусловливаются ограниченными размерами земельных участков, отводимых под застройку гаражей в крупных городах. Одноэтажные стоянки более просты, экономичны и поэтому более распространены.

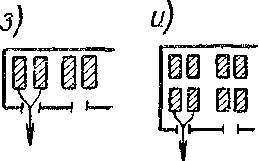

В одноэтажных зданиях в зависимости от эксплуатационных требований, предъявляемых к передвижению и маневрированию автомобилей при установке их на месте и выезде, применяют стоянки с внутренним проездом (рис. 204, а—г) и стоянки без внутреннего проезда (рис. 204, е—и).

Способы расстановки автомобилей в пределах стоянки могут быть классифицированы по следующим признакам:

по числу рядов — однорядные (рис. 204, а, в, е, з), двухрядные (рис. 204, б, г, ж, и), многорядные (рис. 204, д);

по углу установки автомобилей по отношению к оси проезда— прямоугольные (рис. 204, а, б), косоугольные (рис. 204 г в, г);

по условиям движения при установке на места хранения и выезде с них — тупиковые (рис. 204, а, б, в, г, е, ж, з, и) и прямоточные (рис. 204, д).

4)

г)

а)

Г

У//Л

17771

E2Z1

(SZS

EZ3

C2Z1

ЕСТ t^

4ZZZ2

cm

ртта

ега EZ2

GZ3

Е23

S3 |

II

——

ЧГН

>4 I

![]()

Рис. 204. Схемы расстановки автомобилей при хранении

Стоянки без внутреннего проезда, обеспечивающие независимый выезд или въезд через одни ворота каждого автомобиля (рис. 204, е) или группы автомобилей (рис. 204, ж, з, и).

В многоэтажных зданиях каждый этаж является самостоятельной стоянкой. Чаще всего применяют прямоугольную однорядную, реже двухрядную расстановку автомобилей.

В зависимости от способа перемещения автомобилей между этажами и по этажам многоэтажные стоянки разделяют на немеханизированные, полумеханизированные и механизированные.

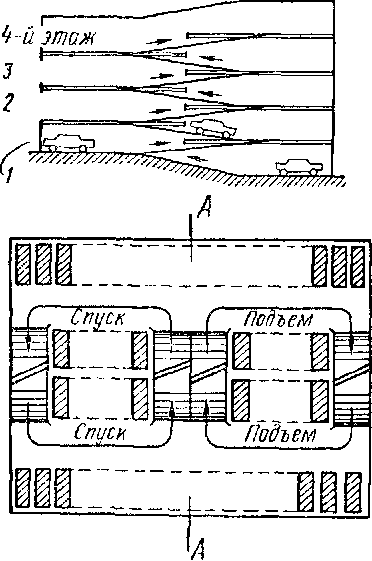

В немеханизированных стоянках движение автомобилей между этажами и по этажам осуществляется собственным ходом. Движение между этажами совершается по наклонным плоскостям-рампам (пандусам), которые в зависимости от их очертаний в плане могут быть прямолинейными (рис. 205, с) и криволинейными, круговыми (рис. 205, б) или эллиптическими.

По взаимному расположению в пространстве и организации движения по ним различают рампы, выполненные по принципу одиоходового и двухходового винта. В первом случае подъем или спуск производится по раздельным рампам, при этом движение при подъеме или спуске по рамке и каждому

последующему этажу осуществляется водном и том же направлении (рис. 205, с, б), причем витки рампы, расположенные между этажами и лежащие в одной вертикальной плоскости, автомобиль преодолевает последовательно один за другим. Когда рампа устроена по принципу двухходового винта, подъем и спуск происходят по двум симметрично расположенным прямолинейным рампам (рис. 206) либо по одной криволинейной с движением по рампе и проездом каждого последующего этажа

4°эташ

■лг'ШЬ^Е.![]()

W/////7//////

1-й

этаж

Рис.

205. Схема многоэтажной стоянки с

одноходовыми рампами:

прямолинейными;

б — круговыми

J

Я

L

Я

2й

эташ

SH

спуск

Подъем

)

ш

а

в направлении, обратном предыдущему. В данном случае при подъеме или спуске витки одной рампы используются через один.

Рампы, по которым происходит подъем или спуск автомобилей на полную высоту следующего этажа, называются полными рампами (см. рис. 205), а на высоту половины этажа — полурампами (рис. 207). Полурампы применяют в тех случаях, когда этажи двух смежных секций смещены один относительно другого на половину этажа.

По числу полос параллельного движения рампы разделяются на однопутные и двухпутные. Рампы могут иметь различное расположение в плане стоянки и размещаются как

внутри здаиия, так и снаружи, примыкая к зданию в виде стеклянных галерей. По обеим сторонам рампы, а при двухполосном движении и посередине устраиваются ограничительные отбои (барьеры) размером 0,2X0,2 м.

Иногда на рампах с краю устраивают тротуар для пешеходного движения шириной не менее 0,75 м.

Уклон рамп, измеряемый по средней линии полосы движения, не должен превосходить для прямолинейных полных рамп 16%, для криволинейных — 13%.

А-А

|

|

4-й этаж |

|

|

3 |

|

|

2 |

7—г |

|

1 |

со 2-го этажа

с 1-го этажа

на 2-й эта»

А-А

Рис.

207. Схема стоянки с полурампами

на

3-й этак

J

с

1-го этажа

Рис.

206. Схема стоянки с двухходовой

прямолинейной рампой

наk-й этаж-

на 1-й этаж

I

2-й этаж

шш

с J -го эта/ко.

Число этажей в стоянках этого типа не превышает 4—6.

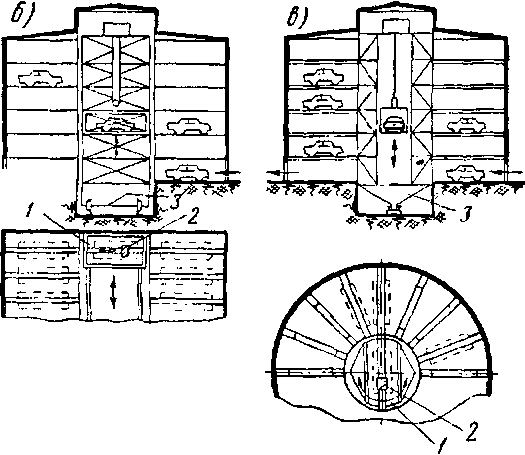

В полумеханизированных стоянках подъем и спуск автомобилей совершается при помощи лифтов, а по этажам автомобили движутся своим ходом.

Клеть лифта может иметь вместимость в один, два и три автомобиля. По способу въезда автомобиля в лифт и выезда из него лифты подразделяются на тупиковые и проездные.

Скорость движения клети лифта при подъеме в зависимости от числа этажей стоянки составляет 0,3—2,0 м/сек.

В механизированных стоянках вертикальное перемещение автомобилей (подъем и спуск) происходит при

помощи лифтов, а горизонтальное (в пределах этажа) — при помощи катучих подвесных и опорных шахт лифта, траверсных и буксирующих тележек или транспортеров.

Наибольшее распространение получила схема механизации, заключающаяся в устройстве лифтов с подвижными шахтами для вертикального и поперечно-горизонтального перемещения автомобилей.

Различают шахты подвесные (рис. 208), катучие — на опорных роликах и поворотные, располагаемые в центре кольцевой стоянки.

Tww1

«.m-fi^Ss

Рис.

208. Схемы механизированных стоянок

с

подвижными шахтами

лифтов:

а

— стоянка с подвесной шахтой; б —

стоянка с катучей шахтой иа опорных

роликах;

в

— стоянка с поворотной шахтой лифта;

/

— кабина лифта; 2— буксирующая тележка;

3— шахта лифта

.х - -ч |

t - |

|

-и |

L J 1 |

|

"u ; : - |

IC3EJ |

. ■ |

|

pl I |

|

Автомобиль устанавливается на место хранения или в кабину лифта (при выезде) при помощи осевой буксирующей тележки, расположенной в кабине лифта и передвигающейся по рельсам, устроенным в кабине и вдоль мест хранения.

Кроме рассмотренных схем механизации перемещения автомобилей в многоэтажных стоянках применяют нории, или элеваторы, транспортеры, подъемники с вильчатой платформой типа автопогрузчика и другие механизмы.

В некоторых механизированных многоэтажных стоянках применяют для горизонтального перемещения автомобилей вращающиеся кольцевые платформы в комбинации с одним или несколькими лифтами для вертикального подъема автомобилей.

Кроме механизации передвижения автомобилей в многоэтажных стоянках, в зарубежной практике применяется полная автоматизация управления транспортными механизмами.

10 крамаренко 2S9

Механизированные гаражи-стоянки фактически устраняют ограничение в количестве этажей зданий, значительно сокращают потребные на один автомобиль площадь и объем помещения стоянки, резко уменьшают потребную площадь земельного участка под здание стоянки и затраты на искусственную вентиляцию, а также уменьшают опасность возникновения пожара.

Полезная площадь помещения стоянки на один легковой автомобиль при механизированной многоэтажной стоянке составляет L3—20 м2 против 20—30 м2 при одноэтажной стоянке, при этом резко сокращается площадь застройки. Так, например, для гаража на 600 легковых автомобилей площадь застройки составляет 1 м2 на один автомобиль.

К недостаткам механизированных стоянок следует отнести значительные первоначальные затраты на механизмы и повышенные эксплуатационные расходы на содержание механизмов и электроэнергию.

Хранение автомобилей на открытых площадках

Стоянка автомобилей на открытой площадке исключает необходимость в капитальных строительных сооружениях, однако при этом требуются специальные мероприятия и устройства для обеспечения в холодное время технической сохранности автомобилей, надежного пуска двигателей и предупреждения преждевременного износа механизмов.

Влияние низкой температуры на техническое состояние автомобилей было рассмотрено в главе I.

Способы хранения автомобилей на открытых площадках зависят от климатических условий, характеризующихся наиболее низкой температурой воздуха в году в данном климатическом поясе.

Для соблюдения указанных выше требований применяют: утеплительные чехлы (на радиатор и капот) для сохранения накопленного тепла в системе охлаждения двигателя за время предыдущей его работы;

посторонний источник тепла (горячая вода, пар, электроэнергия, горячий воздух, инфракрасные лучи и различные индивидуальные подогреватели) для создания необходимого теплового режима двигателя;

жидкости с низкой температурой замерзания для системы охлаждения и маловязкие масла для двигателя и агрегатов трансмиссии, а также специальные средства по облегчению пуска холодного двигателя.

Использование жидкостей с низкой температурой замерзания можно сочетать с подогревом двигателя от постороннего источника тепла в целях облегчения пуска.

Утеплительные чехлы являются средством сохранения тепла двигателя при кратковременном хранении автомобилей на стоянках или непродолжительных остановках в пути. Кроме того, отеплительные чехлы, надеваемые на капот и радиатор двигателя, способствует снижению потерь тепла и поддержанию постоянной (20—30СС) температуры воздуха в подкапотном пространстве при движении автомобиля.

В результате применения утеплительных чехлов охлаждение двигателя на стоянке замедляется в 2—2,5 раза. Стандартные чехлы изготовляют из дерматина на вате с хлопчатобумажной подкладкой. В передней части чехла радиатора делают откидные клапаны или шторки.

При эксплуатации автомобилей в суровых климатических условиях (полярная зона) дополнительно применяют утеплительные кожуха на картер двигателя и чехлы (из простеганного войлока) на картеры коробки передач и заднего моста.

Применение утеплительных чехлов при разогреве двигателя от постороннего источника тепла обеспечивает по сравнению с разогревом без чехлов экономию в расходовании тепла до 15%.

Необходимое тепловое состояние двигателя при пуске обеспечивают двумя способами: подогревом двигателя в течение всего периода длительного хранения автомобиля и разогревом двигателя перед пуском и выездом на линию.

Температура, до которой должен быть нагрет двигатель перед пуском, зависит от окружающей температуры, длительности хранения перед пуском, конструкции двигателя, в частности его системы охлаждения, а также от качества топлива и масла.

В связи с тем, что температура отдельных частей двигателя (картер, блок цилиндров и др.) может быть различной, нагрев принято оценивать по температуре воды в рубашке охлаждения головки цилиндров, определяемой по указателю температуры воды на щитке приборов автомобиля.

Температуру в головке цилиндров при длительном подогреве необходимо устанавливать в пределах 40—60°С и при разогреве 80—90°С.

Разогрев и подогрев двигателя водой

Разогрев двигателя водой состоит в заливке горячей воды в систему охлаждения.

Чтобы разогреть двигатель до температуры, обеспечивающей нормальный пуск, необходимо пролить через систему охлаждения воду, имеющую температуру не ниже 85—90°С в количестве, равном 1,0—2,5 емкости системы, в зависимости от окружающей температуры.

Для этого заполняют систему охлаждения горячей водой и после ее остывания воду сливают через спускные краники (например, у двигателя автомобиля ЗИЛ-130 через три сливных краника — два в блоке цилиндров и один в патрубке радиатора). Затем заливают вторую порцию горячей воды. Если дви-

10* 291

гатель сильно охлажден, спускные краники при заливке первой порции воды должны быть открыты.

Для более быстрого разогрева двигателя горячую воду заливают непосредственно в рубашку охлаждения блока цилиндров с отключением радиатора1 на период разогрева (рис. 209), При этом тепло расходуется главным образом на разогрев цилиндро-поршневой группы, обеспечивая возможность быстрого и надежного пуска двигателя.

Конструктивные изменения в системе охлаждения двигателя заключаются в замене отводящей трубки радиатора петлеобразной трубкой («повышающей петлей») с приваренной к ней наливной воронкой2. Колено трубки, соединяемое с нижним патрубком радиатора, поднято на 5 мм выше уровня воронки, а воронка расположена на 5 мм выше уровня головки цилиндров. Таким образом, при заполнении системы охлаждения через воронку радиатор остается незапол- Рис. 209. Приспособ- иенным.

ление НИИАТ для При разогреве двигателя горячую воду предпускового разо- заливают через воронку (при этом кран отогрева двигателя ЗИЛ- пителя кабины должен быть закрыт). Если 164 горячей водой „ „ г >

(с автоматическим блок от одной порции заливки не прогрелся, отключением радиа- то продолжают заливку небольшими порци- Т0Ра): ями при немного открытом спускном крани-

2-^за"лив™яЮмронкаГз- ке (или краниках) рубашки охлаждения. сливной краник; 4—резь- Если вод а из краника не вытекает, его ото-

бовая пробка ~

гревают. I орячую воду заливают до тех пор, пока температура головки цилиндров не достигнет 40—50° С, после чего закрывают спускной краник, если нужно доливают воду, закрывают горловину воронки и пускают двигатель. Затем, не выключая двигатель, заливают горячую воду в радиатор. Если вода вытекает из предварительно открытого краника радиатора, его закрывают. Через 5—6 мин работы на холостых оборотах двигатель полностью прогревается.

Для получения горячей воды при разогреве двигателей применяют стационарные или передвижные установки.

Стационарная установка представляет собой водонагре- вательную котельную с использованием обычных отопительных

котлов (Стребеля, Универсал, HP, Б-1) с раздачей горячей воды (или антифриза) через патрубки с кранами, выведенными из здания котельной наружу.

В качестве подвижных средств для подогрева воды и масла применяют водомаслогрейки различных систем, смонтированные на колесном или санном ходу.

Подогрев двигателя горячей водой состоит в создании постоянной ее циркуляции в системе охлаждения. Горячая вода из теплоисточника (котла или бойлера) подается насосом по трубопроводу через гибкий шланг в нижний водяной патрубок системы охлаждения двигателя (или горловину наливного патрубка радиатора) и далее в рубашку охлаждения

трубкой

блока цилиндров. Затем вода через горловину наливного патрубка радиатора (или через нижний патрубок) отводится по обратному трубопроводу и возвращается к теплоисточнику. Во избежание повреждения радиатора избыточное давление поступающей в систему воды не должно превышать 0,3— 0,35 кГ/см2 при температуре 80—90°С.

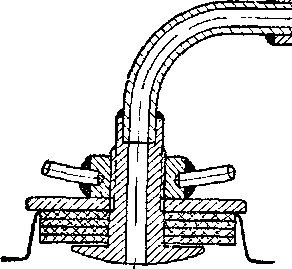

Для отвода воды в обратный трубопровод устанавливают на горловину наливного патрубка радиатора специальную пробку (рис. 210) с резиновой прокладкой и трубкой и зажимают гайкой.

Контрольная трубка в этом случае снабжается краником, который во время подогрева закрывают.

Так как теплосодержание нагретой воды по сравнению с паром значительно ниже, а устройство замкнутой системы трубопроводов связано с повышенными затратами, данная система как менее эффективная и более дорогая по сравнению с рассматриваемыми ниже получила ограниченное распространение.

Разогрев и подогрев двигателя паром

Разогрев двигателя паром, содержащим по сравнению с горячей водой большее количество тепла (около 500 ккал в I кг пара), является весьма эффективным способом.

ной

пластиной) для разогрева двигателя

ЗЙЛ-164 паром:

/—блок

цилиндров двигателя; 2—распределительная

пластина;

3

— впускной кран

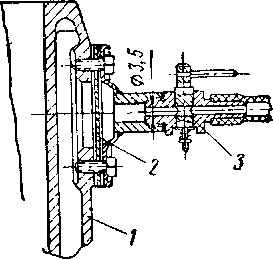

Наиболее целесообразно подводить пар непосредственно в блок цилиндров через специальный штуцер с краником (рис. 211), вваренный в крышку люка рубашки охлаждения блока цилиндров (двигатель ЗИЛ-164) или ввернутый в отверстие головки цилиндров (двигатель ГАЗ-51), а у двигателей ЗИЛ-130 и ГАЭ-53 — через отверстия, предусмотренные в рубашке блока для индивидуального подогревателя. 294

В двигателях ЯМЗ-236 пар можно вводить в штуцер подогревателя.

При использовании указанных способов и применении в штуцере, подводящем пар, калиброванного отверстия диаметром 3,5—4 мм для двигателей ЗИЛ-164 и ГАЗ-51 и 7 мм для двигателя ЯМЗ, продолжительность разогрева составляет 25—30 мин.

Для разогрева холодного двигателя со слитой из системы охлаждения водой открывают пробку наливного патрубка радиатора, продувают паром подводящий шланг, затем присоединяют его к штуцеру и пускают пар. Радиатор и капот укры-

Рис.

212. Колодец для нагрева двигателей

паром:

/—железобетонные

плиты;

2 —

паропровод;

3

— трубопровод горячей воды;

4 —

циркуляционный трубопровод; 5 —

асбозуритовая изоляция; б — люк; 7—

скользящая

опора

вают утеплительными чехлами. После прогрева паром в систему постепенно заливают воду, продолжая прогревать ее до начала легкого проворачивания коленчатого вала от руки, чем и обеспечивается пуск двигателя.

Подогревать двигатель (длительно в межсменное время) можно вводом пара непосредственно в систему охлаждения, заполненную водой.

Избыток воды, образующийся в результате конденсации пара, вытекает через контрольную трубку радиатора наружу.

Устройство коммуникаций. При непрерывном подогреве двигателей обычно применяют однопроводную систему раздачи пара. При разогреве двигателей перед пуском применяют систему с двумя основными трубопроводам-и, в один из которых подается пар, а в другой — вода, заливаемая в систему охлаждения двигателя. Линию водоснабжения выполняют в два трубопровода, один из которых — циркуляционный. Для более быстрого разогрева двигателя иногда подают горячую воду из бойлера.

Для предупреждения потерь тепла и замерзания воды трубопроводы прокладывают в деревянных или бетонных коробах, засыпая шлаком или инфузорной землей, или изолируют трубы асбозуритом и другими теплоизолирующими материалами. Прокладка труб бывает как наземной, так и подземной (на глубине 1 м) с применением скользящих опор с учетом линейного расширения труб. Для отвода конденсата, образующегося при охлаждении пара, питательный трубопровод прокладывают с уклоном 0,005 в сторону движения пара. На концах магистралей устанавливают конденсационные горшки, откуда конденсат сливают наружу или в канализационную сеть.

Трубопроводы должны иметь компенсаторы (U-образные вставки), предохраняющие систему от повреждений при температурных деформациях.

Вдоль линии питательного трубопровода делают стояки, устанавливаемые в кирпичных или бетонных колодцах (рис. 212) или в люках (при наземном коробе). На концах стояка ставят гребенку с вентилями и штуцерами для присоединения двух или четырех шлангов, одновременно подающих пар к системам охлаждения двигателей.

Разогрев и подогрев двигателя электрической энергией

При использовании электрической энергии в нагревательных элементах применяют: проводники первого рода — в виде проволоки из чистого металла или сплава и проводники второго рода — жидкости (охлаждающая жидкость — вода или антифриз).

В качестве проводника первого рода используют хромоникелевый сплав — нихром, выдерживающий высокую температуру нагрева (до 1150°С) и почти не увеличивающий свое электрическое сопротивление, а также железо-хромонике- левые сплавы (кантал, фехраль и хромаль).

Электронагревательные приборы с проводниками первого рода по конструкции подразделяются на приборы с открытым нагревательным элементом, погружаемым непосредственно в жидкость, и с закрытым нагревательным элементом, изолированным от жидкости.

Электронагревательный прибор с открытым элементом, рассчитанный на напряжение 65 в, состоит из открытой спирали из нихромовой проволоки диаметром 2 и длиной 2000 мм, помещенной на крестовину из шифера. Электронагревательный элемент монтируют в нижней трубе системы охлаждения двигателя ЯАЗ-204.

Открытый элемент неудобен в эксплуатации, так как покрывается накипью и загрязняется маслянистыми осадками, проникающими в охлаждающую жидкость, в результате чего спираль замыкает на массу.

Прибор с закрытым нагревательным элементом со спиралью из фехралевой проволоки показан на рис. 213. Проволочная спираль диаметром 1,2 мм и длиной 19 м помещена внутри металлической трубки (рис. 213, б), заполненной изолирующим составом — порошком окиси магния. Нагревательный элемент устанавливают вместо горизонтального патрубка радиатора и заключают его в кожух из листового железа, изолированный снаружи асбестом. Потребляемая мощность подогревателя 3 кет. Подогреватель поддерживает температуру в системе охлаждения (двигателя ЯАЗ-204) на уровне 60 —70°С при тем-

Рис.

213. Электронагревательный прибор с

закрытым элементом:

а — электронагревательный прибор; б — схема установки прибора на двигателе ЯМЗ

пературе окружающей среды 25°С. По опытным данным срок службы прибора 3 — 4 зимних сезона.

Для проводников второго рода используется вода или антифриз в системе охлаждения двигателя. Так как электропроводность жидкости значительно изменяется в зависимости от ее температуры и содержания примесей газа, солей и т. д. (с изменением температуры от 5 до 90°С удельное сопротивление воды уменьшается в 3,5 — 4 раза), то соответственно будет изменяться и мощность электронагревателя. Поэтому данный тип электронагревателя целесообразно использовать при подогреве двигателей, когда температура охлаждающей жидкости постоянна или изменяется в небольших пределах (50 — 70°С), что обусловливает и незначительное изменение расхода электроэнергии.

Рис.

214. Электронагреватель охлаждающей

жидкости: а — схема включения; б —

электронагреватель; /—труба

диаметром '//';

2

— труба диаметром Г/г"; 3—резиновые

шланги;

4

— провода, подводящие ток

Электродный цилиндрический электронагреватель (рис. 214), применяемый при этом способе нагрева, состоит из двух труб диаметром '/г и IV2". вставленных одна в другую и изолированных резиновыми втулками. Прибор включают в нижнюю часть рубашки охлаждения двигателя Охлаждающая жидкость, поступающая во внутреннюю трубку, проходит через имеющиеся в ней прорези в пространство между трубками, нагревается там и выходит через другой конец внутренней трубки. Мощность прибора для двигателей типа ЗИЛ-164 — 3 кет и ГАЗ-51 — 2 кет.

В электронагревательных приборах

большое значение имеет расход

электроэнергии. Применение

электронагревателей малой мощности

(до 1—2

кет) значительно увеличивает

время разогрева двигателя до пусковой

температуры по сравнению с более мощными

приборами. С другой стороны, применение

Рис.

215. Схема групповой подводки электроэнергии

к подогревателям автомобильных

двигателей:

/

— провода;

2—

предохранитель;

3—

розетка для включения;

4

заземление;

5

— электронагревательный прибор;

б

- понижающий трансформатор; 7 — контакты

реле; 8—красная сигнальная лампа; реле

значительному расходу электроэнергии. Поэтому электронагревательные приборы малой мощности целесообразно применять для длительного подогрева, а электронагреватели большой мощности (3 кет и более) — для разогрева двигателя перед пуском.

Учитывая большой расход электроэнергии в условиях длительного подогрева, целесообразно устанавливать в системе охлаждения термореле, выключающее электронагреватель при достижении температуры охлаждающей жидкости 40 — 50°С.

Схема групповой подводки электроэнергии к подогревателям двигателей показана на рис. 215. При включении посредством трехполюсной вилки электронагревательный прибор двумя выводными зажимами соединяется с токонесущими проводами сети напряжением 220 в. Одновременно третьим проводом вилки рама автомобиля соединяется с проводом, присоединенным к земле, обеспечивающем заземление автомобиля во время стоянки.

В электрической схеме предусмотрена сигнализация, позволяющая следить за работой нагревательных приборов. Система сигнализации состоит из красной сигнальной лампы, включенной в сеть напряжением 12 в, и контактного реле. При включении электронагревательного прибора контакты реле замыкаются и автоматически включают сигнальную лампу.

При отключении прибора от сети или его повреждении контакты реле размыкаются и лампа гаснет.

Разогрев масла в картере двигателя применяют лишь в сочетании с разогревом двигателя заливкой системы охлаждения горячей водой.

Рис.

216. Монтажная схема установки трубчатого

нагревательного элемента в картере

двигателя ГАЗ-51:

1 — трубка; 2— спираль; 3—штуцер; 4—изоляционная втулка; 5 — шпилька; 6—нагревательный элемент

Существуют различные конструкции электронагревателей масла в картере двигателя. На рис. 216 показана монтажная схема электронагревательного элемента для разогрева масла в картере двигателя ГАЗ-51. Элемент выполнен из стальной трубки, внутри которой помещена спираль из нихромовой проволоки. Электрическая мощность нагревателя в зависимости от емкости масляного картера и продолжительности прогрева при данной температуре окружающего воздуха составляет от 0,35 до 0,9 вт.

При длительном подогреве двигателя разогрев масла в картере не требуется. Хотя при этом способе и наблюдается снижение температуры масла в картере, но происходит оно довольно медленно и после 7 — 8 ч подогрева при температуре воздуха —20°С температура масла удерживается в пределах 0°С, т. е. масло еще сохраняет вязкость, удовлетворяющую условиям пуска двигателя.

Согласно действующим нормам по технике безопасности допускаемое напряжение электрического тока при электроподогреве не должно превышать 36 в. Учитывая, что снижение напряжения приводит к возрастанию силы тока, вследствие чего электрические устройства получаются громоздкими, на практике используют напряжение 65, 120 и 220 в с обязательным защитным заземлением.

Воздухоподогрев

Этот способ применяют преимущественно для межсменного подогрева двигателей без слива воды из систем охлаждения. Горячий воздух (с температурой 60°С) подводится в подкапотное пространство двигателя через радиатор, обтекая его трубки. Радиатор при этом служит теплообменником, а охлаждающая жидкость — аккумулятором теплоты.

Кроме того, теплый воздух в подкапотном пространстве изолирует двигатель от воздействия низкой окружающей температуры, способствуя сохранению тепла в системе охлаждения. Таким образом, совместное действие термосифониой циркуляции охлаждающей жидкости (вследствие обогрева радиатора) и термоизоляции двигателя обеспечивает поддержание температуры блока на уровне 40—50°С. Установка для воздухоподо- грева (рис. 217) двигателей состоит из следующих агрегатов:

источника тепла — парового или водогрейного котла, ТЭЦ или пламенного воздухонагревателя;

калориферов с вентиляторами;

воздуховодов;

патрубков, соединяющих воздуховоды с подкапотным пространством двигателя;

оборудования системы контроля и сигнализации.

Холодный воздух вентилятором 1 нагнетается через раструб 2 в калорифер 3, где нагревается и через диффузор 4 поступает в воздуховод 5. Из воздуховода через имеющиеся в нем окна-отводы горячий воздух по соединительным патрубкам 6 поступает через радиатор в подкапотное пространство двига-

I

Рис. 218. Калориферный агрегат:

/ — вентилятор; 2—калорифер; 3- конфузор; 4— станина калориферов; 5 — вентили; в—трубопроводы;

7 — диффузор

телей автомобилей. Как видно из схемы, калориферный агрегат (1, 2, 3 и 4) состоит из двух параллельно работающих установок.

Такая схема допускает работу как одного, так. и обоих калориферов в зависимости от окружающей температуры. Применение раструба 2 вызывается размерами калорифера и необходимостью использования его рабочей поверхности.

Устройство стационарного калориферного агрегата показано на рис. 218. В зависимости от числа обогреваемых автомобилей стандартные калориферы соединяются последовательно

Рис.

219. Наземный воздуховод: /

— кровельное железо;

2

— пергамин;

3—

шлаковата;

4—стяжка;

5 — уплотнение

в группы (из расчета 6— 10 м2 на один автомобиль). В качестве теплоносителя, нагревающего калориферы, используется пар или горячая вода, поступающие по трубопроводам от стационарной котельной или теплоцентрали.

В ряде случаев в качестве источника тепла используют огневой калориферный агрегат, представляющий собой пламенный воздухонагреватель (авиационного типа МП-85), в калориферах которого происходит смешение воздуха с горячими продуктами сгорания. Горячая газовоздушная смесь нагнетается вентилятором (типа ЭВР) по воздуховодам.

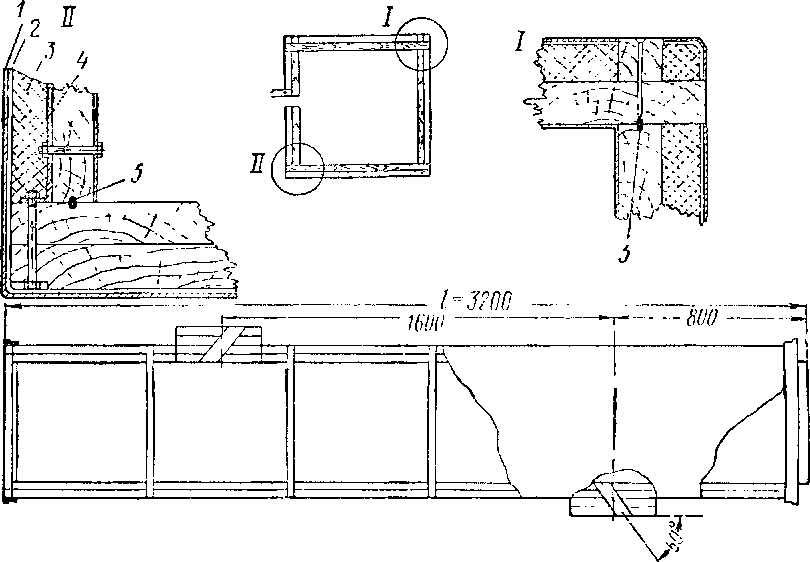

воздуховоды, распределяющие воздух, делают как наземными, так и подземными круглого или прямоугольного сечения с переменными размерами по мере удаления от калориферного агрегата.

Наземные воздуховоды (рис. 219) изготовляются сборными из отдельных конусных секций (конусность секции в среднем 10 мм на длине 3000 мм), металлическими (круглого сечения) или деревянными (квадратного сечения) с обивкой внутри жестью; снаружи их утепляют слоем шлаковой ваты толщиной 10—12 см. В наземных воздуховодах для раздачи воздуха с одной или обеих сторон делают окна с отводами, расположенными под углом 60°. Соединительный патрубок изготовляют коническим, гибким, из двойного брезента с уплотнительной прокладкой. Подземные воздуховоды изготовляют кирпичными или на бетонном основании со стенами и перекрытием из деревянных щитков или железобетонных плит. В щитах перекрытия делают раздаточные окна, через которые по отводам (нижняя часть которых расположена также под углом 60°) подается воздух для обогрева одновременно двух автомобилей. Надежность работы установки контролируют по температуре воздуха, выходящего из калорифера при помощи электроконтактных термометров. Подогрев автомобилей в большинстве случаев производится периодически с перерывами в 1,5—2 ч и более в зависимости от окружающей температуры.

При межсменном подогреве автомобилей с карбюраторными двигателями и окружающей температуре от 0° до — 25°С расход воздуха на каждый автомобиль составляет 150 — 250 мъ при температуре 40 ■— 50°С.

Разогрев и подогрев горелками инфракрасного излучения

Инфракрасные лучи легко поглощаются твердыми и жидкими телами, проникая внутрь их на небольшую глубину, и практически не поглощаются чистым воздухом. При поглощении телами лучистой энергии происходит преобразование ее в тепловую, которая и нагревает тела. Это свойство инфракрасных лучей используют для подогрева и разогрева двигателя и других агрегатов автомобиля.

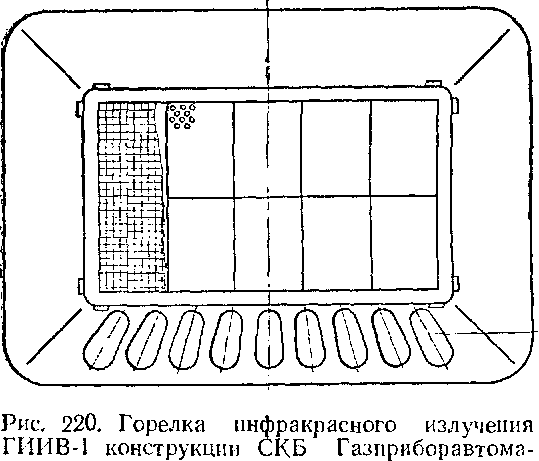

Инфракрасные лучи получают при помощи специальной газовой горелки инфракрасного излучения. Предварительно смешанный с воздухом газ до выхода в зону горения поступает в виде однородной газовоздушной смеси в объемную керамическую или металлическую сетку по многочисленным каналам малого сечения, где и нагревается до температуры, близкой к температуре горения. При выходе же газовоздушной смеси в зону горения у наружной поверхности сетки происходит мгновенное и полное ее сгорание без образования видимого пламени, т. е. беспламенное горение. При этом поверхность сетки нагревается до 800 — 900°С.

В качестве топлива используют природные и сжиженные газы пропан и бутан (зимой — пропан). Газовая горелка инфракрасного излучения (рис. 220) состоит из корпуса 2, блока керамики 3, форсунки 1, сетки 4, рефлектора 5 и кожуха 6. Блок керамики состоит из 10 стандартных плиток размером 65x45x12 мм, собранных в металлической рамке. Каждая плитка имеет 1350 цилиндрических отверстий диаметром 1 мм. В рефлекторе предусмотрены отверстия 7, через которые поступает воздух в пространство между корпусом и рефлектором, что обеспечивает выравнивание давления снаружи и внутри корпуса горелки, благодаря чему горелка не задувается. Тепло-

тика

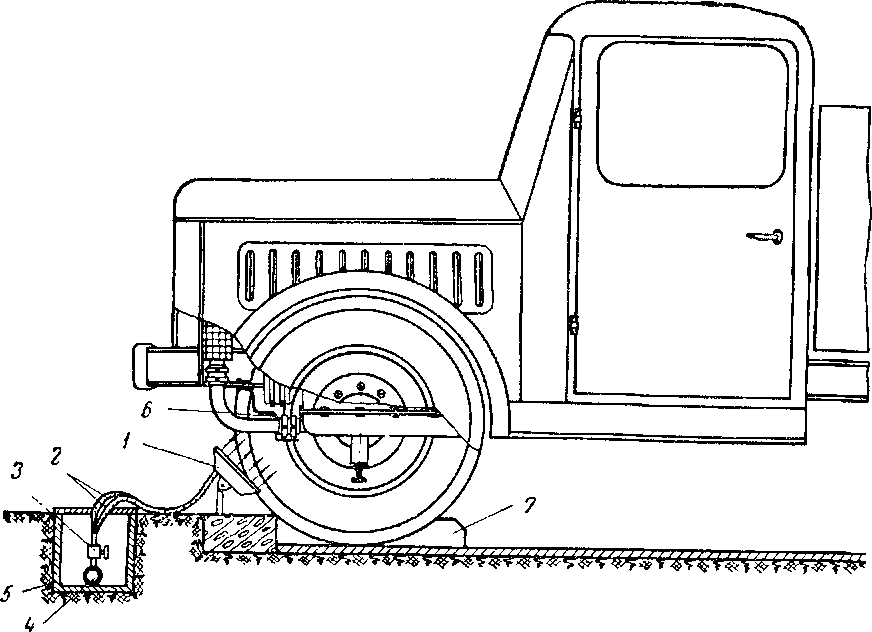

производительность горелки от 2400 до 4000 ккал1ч. Аналогичная газовая горелка Мосгазпроекта выполнена с объемной металлической стенкой из жаропрочной стали, что делает ее более надежной в эксплуатации. При групповом обогреве автомобилей на открытой площадке ее оборудуют трубопроводами для газа со стояками, на которых при помощи телескопических или шарнирных штанг крепятся горелки инфракрасного излучения (рис. 221). Телескопические штанги могут вращаться вокруг оси стойки, перемещаться вдоль своей оси и вращаться вокруг нее, что обеспечивает установку горелки в любом месте. Горелки зажигаются от искры кремневой зажигалки на длинном штативе.

Для подогрева двигателя горелки следует устанавливать на расстоянии 300 — 500 мм от картера двигателя под углом примерно 45° с направлением излучения на блок и масляный картер. Вентиляционный ремень защищают металлическим экраном для предохранения его от разрушения инфракрасными лучами.

Рис.

221. Схема установки горелки инфракрасного

излучения для разогрева

двигателей:

/

— газовая горелка; г —шланги;

3

— кран;

4 —

газопровод; 5 — колодец;

6

— защитный кран; 7—направляющая реборда

Для разогрева карбюраторного двигателя грузового автомобиля зимой при окружающей температуре —20 — 25°С используют одну горелку теплопроизводительностью 6000 ккал/ч в течение 15 — 20 мин, а дизельного двигателя (автомобиля МАЗ-205) — 1,5 ч.

При длительном подогреве двигателя грузовых и легковых автомобилей при температурах наружного воздуха —20—25°С для надежного пуска достаточно одной горелки инфракрасного излучения теплопроизводительностью 5500 — 6500 ккал/ч.

Экономическая целесообразность способа хранения при низких температурах окружающего воздуха зависит от уровня

издержек, необходимых на создание соответствующих сооружений и стоимости их эксплуатации. Указанные затраты зависят от: стоимости строительства и оборудования стоянки; количества автомобилей в автохозяйстве и % обеспеченности закрытым хранением;

стоимости каждого из видов энергии, используемой в качестве теплоносителя;

числа зимних дней в году в данном климатическом районе; продолжительности межсменного хранения; уровня зарплаты обслуживающему персоналу. Ниже приводятся примерные данные по удельным капитальным затратам и эксплуатационным расходам на один автомобиль в зависимости от способа хранения:

Хранение в отапливаемом помещении

Разогрев паром

Воздухоподогрев (10 ч 150 дней!. Разогрев индивидуальным подогревателем

Подогрев газовыми горелками ин фракрасного излучения .

Электроразогрев

Разогрев горячей водой

Удельные капиталовложения на один автомобиль, руб.

1000—1200 200 1201

452

Эксплуатационные

расходы и а один автомобиль в

год, руб.

67—70

602

50

51з

32

35

Другие способы облегчения пуска двигателя

Индивидуальные подогреватели для подогрева и разогрева двигателя применяют в полевых условиях при работе автомобилей на длительных рейсах с отрывом от своих баз, а также в тех случаях, когда в местах открытого хранения автомобилей отсутствуют источники тепловой энергии. Существуют подогреватели различных типов. По виду теплоносителя подогреватели могут быть подразделены на: воздушные и газовоздушные; жидкостные и парожидкостные; воздушно-жидкостные, включаемые в систему охлаждения двигателя.

Для двигателей с жидкостной системой охлаждения наиболее эффективны жидкостные и, в частности, подогреватели термосифонного типа.

Подогреватель этого типа состоит из малогабаритного жа- ротрубного водогрейного котла, соединенного трубопроводами

с рубашкой охлаждения и радиатором. Воду в котле нагревают чаще всего паяльной лампой. Подогрев двигателя осуществляется за счет циркуляции охлаждающей жидкости под действием гравитационного (термосифонного) напора.

Горячими газами, выходящими из этого подогревателя, обогревают также и масляный картер.

Недостатками таких обогревателей являются большая длительность разогрева двигателя и выброс пламени наружу, что делает их опасными в пожарном отношении.

В последних конструкциях жидкостных подогревателей термосифонного типа применяется цилиндрический теплообменник

с большой длиной прохождения горячих газов, исключающий выброс пламени. Примером такой конструкции может служить подогреватель П-100 и семейство подогревателей ПЖ-

Подогреватель П-100 (рис. 222) представляет собой котел, состоящий из камеры сгорания 10, жаровой трубы 12, обратного газохода 7 и двух жидкостных рубашек 8, соединяющихся между собой. Воздух в камеру сгорания 10 подается вентилятором 5, приводимым во вращение электродвигателем, а топливо (бензин) по топливопроводу 6 поступает самотеком из поплавковой камеры 1 через жиклер с электромагнитным клапаном 2. Для воспламенения топлива при пуске служит свеча 4 накаливания. Продукты сгорания проходят по жаровой трубе 12 и обратному газоходу 7, нагревая жидкость в рубашках котла, затем через выпускной патрубок 11 направляются под картер двигателя для прогрева масла. Подогреватель присоединяется к системе охлаждения двигателя при помощи двух патрубков 3 и 9 и соединительных труб с резиновыми шлангами. Подогреватель П-100 приспособлен для работы на воде и антифризе. Продолжительность пуска подогревателя 40 сек. Прогрев двигателя автомобиля типа ЗИЛ при окружающей температуре — 40°С длится 20 мин.

Охлаждающие жидкости с низкой температурой замерзания (антифризы) применяют в качестве средства, предупреждающего замерзание воды в системе охлаждения двигателей.

Применение охлаждающих жидкостей в сочетании с маловязкими маслами и различными вспомогательными средствами, улучшающими смесеобразование, обеспечивает надежный пуск двигателя при температурах до ■—25 — 30°С.

Наиболее распространенными являются антифризы марок 40 и 65 (ГОСТ 159 — 52)состоящие из этиленгликоля (соответственно 53 и 66%) и воды (47 и 34%), замерзающие при температуре 40 и 65°С ниже нуля.

Преимуществом этиленгликоля является, во-первых, малое увеличение в объеме при замерзании. Так, при 40% содержании его в воде объем смеси при замерзании увеличивается всего на 0,25%. тогда как объем воды возрастает на 9%. Во-вторых, смесь этиленгликоля с водой замерзает до состояния рыхлой массы, что не опасно в смысле повреждения системы охлаждения двигателя.

Важным эксплуатационным свойством этиленгликоля является также высокая точка кипения ( + 197°С при 760 мм рт. ст.), что обусловливает при нагреве смеси до 100°С испарение из нее воды, а не этиленгликоля.

Это обстоятельство позволяет заправлять систему охлаждения смесью один раз в течение всего зимнего сезона, добавляя только воду.

К недостаткам этиленгликолевого антифриза относятся его гигроскопичность, способность к сильному расширению при нагревании и токсичность. Вследствие гигроскопичности этиленгликоля (он поглощает до 60% воды) могут изменяться его концентрация и температура замерзания. Свойство значительного теплового расширения1 обусловливает необходимость поддерживать в системе охлаждения температуру не выше +85°С и заполнять систему охлаждения на 5—6% меньше ее емкости, чтобы не вызвать выбрасывания антифриза наружу через наливную горловину радиатора.

Поскольку этиленгликоль представляет собой яд, при обращении с ним следует соблюдать соответствующие правила по технике безопасности и в частности, при попадании антифриза на руки или другие части тела необходимо тщательно мыть их водой с мылом.

Вспомогательные средства, облегчающие пуск двигателя.

При эксплуатации автомобилей, когда возникает необходимость пуска охлажденного двигателя без горячей воды в системе охлаждения (или с низкозамерзающей жидкостью), применяют вспомогательные средства, облегчающие пуск двигателя.

К ним относятся специальные зимние масла для двигателей и топлива, а также приспособления, улучшающие условия смесеобразования и воспламенения рабочей смеси.

Применение зимних масел и топлив.

Подбором масла, обладающего соответствующими вязкостно-температурными свойствами, можно обеспечить пуск двигателя без подогрева. В наибольшей степени удовлетворяют условиям легкого проворачивания коленчатого вала и пуска двигателя при низкой температуре масла АКЗп-6 и АКЗп-10. Эти масла позволяют проворачивать коленчатый вал холодного двигателя при температуре —20 —22°С (АКЗп-10) и —26 — 28°С (АКЗп-6).

Применение дизельного масла ДП-8 обеспечивает надежный пуск дизельного двигателя при температуре до —15° С.

При использовании зимой машинного масла СУ его разбавляют в соотношении 30 — 35% веретенного масла АУ или индустриального 12 и 65 — 70% СУ. Аналогичное масло можно получить разбавлением масла АК-Ю индустриальным маслом 12 в количестве 50% и др. Надо иметь в виду, что применение заменителей является временной мерой.

Для облегчения пуска охлажденного карбюраторного двигателя можно применять зональный бензин АЗ-66, у которого 10-процентная точка кривой разгонки лежит в пределах 65°С. Это обеспечивает надежный пуск холодного двигателя при температуре —8° 15°С. Для пускового топлива устанавливают

специальные бачки, откуда бензин через топливный насос в период пуска поступает в карбюратор.

Пуск непрогретого дизельного двигателя при температуре окружающего воздуха — 30°С обеспечивается применением арктического топлива ДА.

Приспособления, улучшающие воспламенение рабочей смеси и пуск двигателя. Улучшение воспламенения может быть достигнуто подогревом рабочей смеси (топлива и воздуха в дизелях) перед поступлением в цилиндры и принудительным распыливанием топлива, вводимого во впускной трубопровод или камеру сгорания.

Для подогрева всасываемого воздуха в дизелях применяют огневые подогреватели.

За последние годы широкое распространение за рубежом получили пусковые жидкости, обладающие свойством легкого воспламенения и смазывания стенок цилиндров.

Пусковая жидкость в распыленном виде вводится во впускную трубу двигателя. В состав пусковой жидкости в качестве основного компонента входит эфир (этиловый или диэтиловый), обладающий хорошей испаряемостью в смеси с маловязким маслом для двигателей, веретенным маслом АУ или другими маслами.

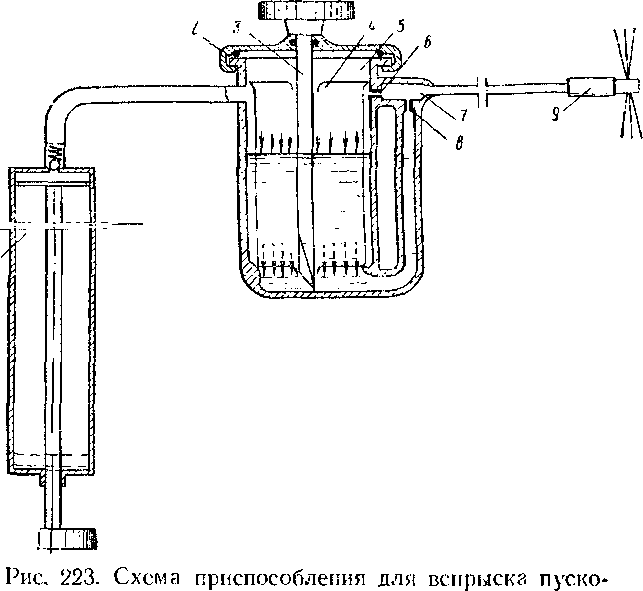

Пусковые жидкости вводятся при помощи пускового устройства1. Принципиальная схема подобного пускового устройства2 показана на рис. 223.

вого

топлива

Полиэтиленовая, желатиновая или алюминиевая ампула 4 с пусковой жидкостью вставляется в резервуар 5 и закрывается крышкой 2, где пробивается пробойником 3. После прокола ампулы жидкость заполняет часть объема резервуара 5. Затем с помощью воздушного насоса 1 в резервуар нагнетают воздух и создают в нем давление. В результате пусковая жидкость по каналу подается через топливный жиклер 8 в смесительную камеру 7. Одновременно воздух из верхней части резервуара через воздушный жиклер 6 поступает в смеситель, где и образуется топливо-воздушная смесь, заполняющая систему до распылителя 9, ввернутого во впускную трубу двигателя. При выходе из распылителя воздух распыливает пусковую жидкость.

Для облегчения пуска двигателей зимой и экономии энергии аккумуляторных батарей применяют передвижной селеновый выпрямитель. Питание выпрямителя подводят от электросети переменного тока по кабелю. Выпрямитель состоит из трехфазного понижающего трансформатора, селеновых столбов, вольтметра, контрольной лампочки и переключателя постоянного напряжения. Использование такого выпрямителя увеличивает срок службы аккумуляторных батарей на 30 — 35%.

Рассмотренные выше вспомогательные средства облегчения пуска холодного двигателя не исчерпывают всех имеющихся приспособлений и способов. Однако они показывают, что при отсутствии специально оборудованных стоянок, применяя описанные средства, можно облегчить пуск холодного двигателя при сохранении достаточной его долговечности.