- •Глава I изменение технического состояния автомобиля в процессе его эксплуатации

- •§ 1. Надежность и долговечность автомобиля

- •§ 2. Виды изнашивания

- •§ 3. Изнашивание деталей автомобиля

- •160 180 200 220 210 260 Температура конца разгонки Бензина, "с

- •12 3 /, S о 7 8 9 10 11 Пробег абтомоЬиля, тыс. Км Увеличение зазора между электродами свечей более величины, установленной заводом-изготовителем, затрудняет пуск

- •1 _ При использовании бензина с температурой конца разгонки 225°с; 2 — то же, 205°с

- •Глава II технология технического обслуживания автомобиля

- •§ 1. Техническое обслуживание двигателя

- •Кривошипно-шатунный и распределительный механизмы

- •17. Шкала измерительного метра

- •§ 2. Техническое обслуживание электрооборудования

- •§ 4. Техническое обслуживание ходовой части

- •§ 5. Техническое обслуживание механизмов управления Рулевое управление

- •§ 7. Техническое обслуживание прицепного состава и автомобилей-самосвалов

- •§ 8. Диагностика технического состояния автомобилей

- •Глава III

- •§ 1. Основные положения

- •§ 2. Положение о техническом обслуживании и ремонте

- •§ 3. Корректирование режимов технического обслуживания

- •§ 4. Организация производства технического обслуживания и ремонта автомобилей

- •§ 5. Организация технологического процесса технического обслуживания автомобилей

- •§ 6. Организация ремонта автомобилей в автохозяйствах

- •§ 7. Организация работ в подсобных производственных

- •§ 8. Научная организация труда (нот] при техническом обслуживании и текущем ремонте автомобилей

- •Глава IV

- •§ 1. Подъемно-осмотровые устройства

- •Подъемные устройства для частичного вывешивания автомобиля

- •§ 2. Подъемно-транспортные устройства

- •§ 3 Оборудование и инструменты для крепежных работ

- •§ 4. Уровень механизации и экономическая эффективность применения средств механизации

- •Глава V хранение автомобилей и прицепов

- •§ 1. Способы хранения

- •§ 2. Консервация автомобилей

- •§ 3. Организация хранения подвижного состава

- •Глава VI хранение эксплуатационных и ремонтных материалов

- •§ 1. Хранение и раздача жидкого топлива

- •Хранение

- •§ 2. Хранение и раздача сжатых и сжиженных газов

- •§ 3. Хранение и раздача смазочных материалов

- •§ 4. Хранение шин и резиновых материалов

- •§ 5. Хранение запасных частей и технических

- •Глава VII

- •§ 1. Типы автотранспортных предприятий

- •§ 2. Технологическое проектирование автотранспортных предприятий

- •2Wir—годовое количество технических обслуживаний или ремонтов по каждому виду в отдельности;

- •§ 3. Технологическое проектирование зон технического обслуживания и ремонта

- •§ 4. Определение площадей производственных помещений

- •§ 7. Определение площадей бытовых, административных и подсобных помещений

- •§ 8. Планировка автохозяйств и станций обслуживания

- •§ 9. Примеры планировочных решений

- •12 Крамаренко 337

§ 2. Подъемно-транспортные устройства

Для подъема и транспортирования автомобильных агрегатов и других грузов при техническом обслуживании и ремонте автомобилей в автохозяйствах используются подвесные однорельсовые пути или монорельсы с подъемными ручными талями или электрическими тельферами, кран-балки передвижные краны и грузоподъемные тележки.

Подвесной однорельсовый путь с грузовой (ходовой) тележкой 1 (рис. 192) служит для горизонтального перемещения груза. Устройство состоит из рельсы 2 (обычно двутавровой балки)

Рис.

192. Подвесной однорельсовый путь с

грузовой тележкой

и скобы 3, при помощи которой его жестко крепят или подвешивают на струнах 4 к несущим конструкциям перекрытия 5.

Для вертикального подъема груза служит ручная таль, подвешиваемая к грузовой тележке, иногда скомпонованная вместе с грузовой тележкой, или электрический тельфер. Рельсы подвесного пути подвешивают горизонтально или с уклоном, не превышающим 0,01 при расстоянии между точками подвески не более 3 мм. Наименьший радиус закругления однорельсового пути 1,5 м. В местах пересечений путей устанавливают стрелки.

Грузовые тележки грузоподъемностью до 1 т передвигают по рельсу без привода, а большей грузоподъемности — при помощи ручного привода с бесконечной цепью. Тали с ручным приводом изготовляют грузоподъемностью от 0,25 до 5 г и более.

Наиболее употребительная грузоподъемность электрических тельферов, используемых в автохозяйствах, составляет от 0,25 до 1 т.

Кран-балки (мостовые краны) предназначены для обслуживания всего рабочего пространства помещения в трех взаимно перпендикулярных направлениях: при подъеме и опускании груза, перемещении1, его по горизонтали поперек и вдоль помещения.

Крап-балки могут быть с ручным и электрическим приводом, подвесные и катучие. Подвесные кран-балки имеют рельсовый путь, к которому на катках подвешена балка (обычно двутавровая), по нижней полке балки перемещается ручная таль или электрический тельфер.

Подвесные кран-балки грузоподъемностью от 1 до 3 т (типы ПК-101, ПК-201 и ПК-300) изготовляются однотонные для пролетов 6, 7, 8 и 9 м, двухтонные для пролетов 6, 7 и 8 м и трехтонные для пролетов 5, 6 и 7 м. Катучие кран-балки указанной выше грузоподъемности (тип НКМ-Ю1, НКМ-103 и НКМ-201) рассчитаны на пролеты: однотонные на 5—7, 8—9 и 10—12 м; двух-и трехтонные на 5—7, 8—9, 10—14 и 15 м.

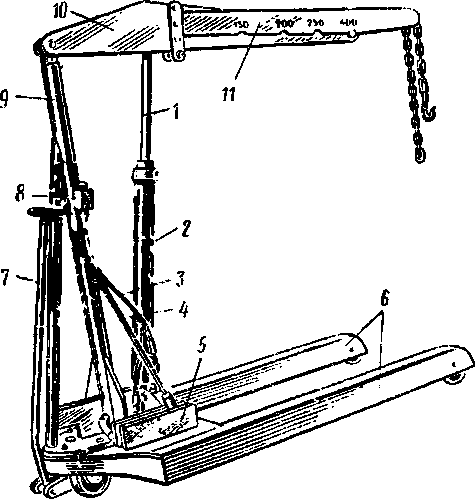

Передвижной гидравлический кран. При отсутствии монорельсовых путей с грузоподъемным устройством или крап-балки над местом, где снимают и устанавливают двигатели и другие агрегаты или вывешивают части автомобилей, используют передвижной гидравлический кран (рис. 193).

При подъеме грузов весом от 400 до 1000 кг используют основную часть стрелы, а при более легких грузах вылет может быть увеличен с помощью удлинителя. Предельный вылет 2570 мм при весе поднимаемого груза 150 кг.

Для снятия и установки двигателей на автобусах вагонного типа применяют специальные передвижные краны, конструкция которых аналогична предыдущей.

Кроме монорельсового и кранового оборудования, в автохозяйствах применяют разнообразные передвижные устройства, облегчающие операции по снятию и установке агрегатов и отдельных деталей и их транспортированию. Например, для

снятия, установки и транспортирования колес грузовых автомобилей применяют тележки (рис. 194).

Подъем опорных роликов тележки производится при помощи винтового подъемного мехаиизма, приводимого в движение трещоткой. Колеса на тележке закрепляются цепью. В комплект тележки входит винтовой съемник для снятия колеса автомобиля вместе с барабаном и ступицей с кожуха полуоси

заднего моста.

Рис.

193. Передвижной гидравлический кран:

Рис.

194. Тележка для снятия, установки и

транспортирования

1 — шток гидравлического цилиндра; 2 — цилиндр гидравлический; 3— гибкий шланг; 4— рычаг привода насоса; 5—насос; 6 — рама; 7 — рукоятка для передвижения краиа; 8 — вентиль спускной; 5—стойка; 10 — основная часть стрелы; // — удлинитель стрелы

Классификация применяющихся для этих целей конвейеров приведена в табл. 12.

Тянущий конвейер с цепным тяговым органом представляет собой бесконечную движущуюся цепь, расположенную вдоль постов линии обслуживания (рис. 195, а) посередине колеи или сбоку с внутренней стороны колес автомобиля. В конце конвейера по направлению движения автомобиля находится приводная станция, а с противоположной стороны — устройство для натяжения цепи или натяжная станция. Автомобиль присоединяют к тяговой цепи буксирным захватом за переднюю ось или за буксирный крюк. Силой тяги, создаваемой цепью, автомобиль передвигается на своих колесах по полу помещения вдоль линии постов. Когда автомобиль достигает конца линии обслуживания, захват автоматически сбрасывает-

По

способу передачи движения от конвейера

ь автомобилю

По

типу тягового органа

Тянущий ("рис 195, а)

Толкающий (рис. 195, б, в)

Несущий (рис. 195, г, д)

Цепной, втулочно-ро- .тиковый, тросовый

Ценной, втулочно-ро- ликовый, тросовый, штанга с тросом или цепью

Ценной, втулочно-ро- ликовый, цепной пластинчатый с резиновой лентой

С буксирным захватом (за передний крюк, переднюю ось или бампер автомобиля)

С толкающим рычагом (толкателем) в переднюю или заднюю ось, в заднее колесо автомобиля с толкателем и опорной тележкой

Через колеса автомобиля, опирающихся на полотно тягового органа, или через оси автомобиля, опирающихся на цепи

ся. Данный тип конвейера является однополосным с продольным направлением движения.

Недостатками, ограничивающими применение этого конвейера, являются необходимость прикрепления каждого автомобиля к цени вручную, а также затраты ручного труда на переноску захватных приспособлений в противоположный конец конвейера после прохождения автомобилем линии обслуживания. Это влияет на ритмичность работы линии и связано с постоянным наблюдением за своевременным снятием захватов.

При толкающем конвейере автомобиль перемещается по постам линии при помощи толкающего рычага (толкателя), включенного в звенья втулочно-роликовой цепи. Толкающий рычаг передает усилие на автомобиль одним из следующих способов: непосредственно через балку передней оси (рис. 195, б) или через одну из точек заднего моста; через подушки рессор, полуосевую трубу (рис. 195, в) или под заднее колесо автомобиля.

При прохождении низкорасположенных частей автомобиля над толкателем он отгибается в сторону движения автомобиля, затем под действием пружины (или силы натяжения цепи конвейера) возвращается в первоначальное положение. После установки автомобиля на первом посту, когда конвейер начинает двигаться, толкатель упирается в ось и увлекает за собой автомобиль. При толкании автомобиля под заднее колесо толкающий рычаг на конце имеет ролик, которым он упирается в шину колеса и заставляет автомобиль катиться на своих колесах.

Другой способ соединения тягового органа с автомобилем состоит в том, что толкающий рычаг действует совместно с несущей тележкой. В этом случае при наезде автомобиля на движущийся конвейер тележка подкатывается под заднее

Таблица

12

По

числу тяговых

По

направлению

По

характеру

или

несущих органов

передвижения

движения

С

одним тяговым органом (одноветвьевой)

Продольный

(по отношению к стоящему на посту

автомобилю)

Непрерывный

или периодического действия

С

одним тяговым органом (одноветвьевой)

Продольный

Непрерывный

или периодического действия

С

одним п двумя тяговыми органами

(одно- и двухветвьевыми)

Продольный

и поперечный

Непрерывного

и периодического действия

внутреннее колесо (грузового автомобиля), а толкатель, упираясь в колесо, перемещает автомобиль таким образом, что три колеса катятся, а одно стоит на опорной тележке, перемещаясь вместе с цепью. Наружное заднее колесо (при сдвоенных колесах) будет при этом находиться в вывешенном состоянии.

В конце конвейерной линии кулак толкателя соскальзывает с упора, освобождая автомобиль, который далее выезжает своим ходом. При толкании автомобиля под переднюю или заднюю оси тяговый орган толкающего конвейера может передвигаться непрерывно или периодически в одном направлении. В последнем случае тяговый орган совершает возвратно-поступательное движение в пределах расстояния, на которое перемещается автомобиль с одного поста линии на другой.

Для конвейеров этого типа тяговым органом может служить втулочно-роликовая цепь, трос или жесткая штанга с гибкими элементами (цепью, тросом) на концах, а приводная станция при этом снабжается реверсивным механизмом. В качестве приводной станции может быть использован электротельфер. Конвейеры этого типа делают одноветвьевыми, т. е. с одним тяговым органом. При толкающем конвейере в отличие от тянущего автомобиль автоматически соединяется и разъединяется с конвейером. Боковое расположение тягового органа делает возможным использование толкающего конвейера для всех видов технического обслуживания.

Несущий конвейер с продольным перемещением автомобиля представляет собой транспортирующую бесконечную ленту (рис. 195, г) или шарнирно связанные между собой звенья цепи, движущиеся на роликах по рельсам, т. е. транспортирующую цепь (рис. 195, д).

Автомобиль, въехавший на пластинчатый ленточный конвейер, устанавливается колесами на две параллельные ветви конвейера или вывешивается под оси и перемещается вдоль линии обслуживания. В конце линии автомобиль съезжает с конвейера своим ходом.

Рис.

195. Схемы конвейеров с различными

тяговыми органами:

а

— тянущий цепной конвейер; б — толкающий

цепной конвейер (с толкателем через

балку передней оси);

в

— толкающий тросовый конвейер

(через полуосевую трубу заднего

моста);

г

— несущий пластинчатый конвейер;

д

— несущий цепной конвейер

Помимо двухветвьевых конвейеров, применяют одноветвье- вые с одной тяговой цепью, оборудованной несущими башмаками или рифлеными несущими тележками.

На несущем цепном конвейере с продольным перемещением (см. рис. 195, д) автомобиль вывешивается на звень-

ях втулочно-роликовой цепи конвейера. При въезде на конвейер передняя ось автомобиля опускается на цепь, и возникающая сила трения увлекает автомобиль на конвейер. По мере продвижения автомобиля соприкасается с цепью также задняя ось, и автомобиль оказывается на цепях конвейера в вывешенном состоянии. При съезде с конвейера автомобиль выталкивается движущимися цепями. Цепной несущий конвейер обеспечивает достаточно удобный подход к автомобилю снизу и сбоку и может быть использован для ТО-1 и ТО-2.

Рис.

196. Схема

несущего

цепного конвейера автомобилей:

несущая

тележка иа poll

съезда

автомобиля;

-^777777777^/77/.

поперечным

перемещением

/ — приводная станция; 2— втулочно-роликовая цепь; ликах; 4 — натяжная станция; 5 — направляющая для въезда 6—межосевая направляющая

Этот конвейер обладает тем преимуществом перед конвейерами других типов, что он почти вдвое короче их по длине и потому более удобен при установке его в производственном помещении. Независимый съезд автомобиля с любого поста линии не является преимуществом этого конвейера, так как связан с нарушением ритма поточно го производства.

Конвейер данного типа рационально применять для ТО-2.

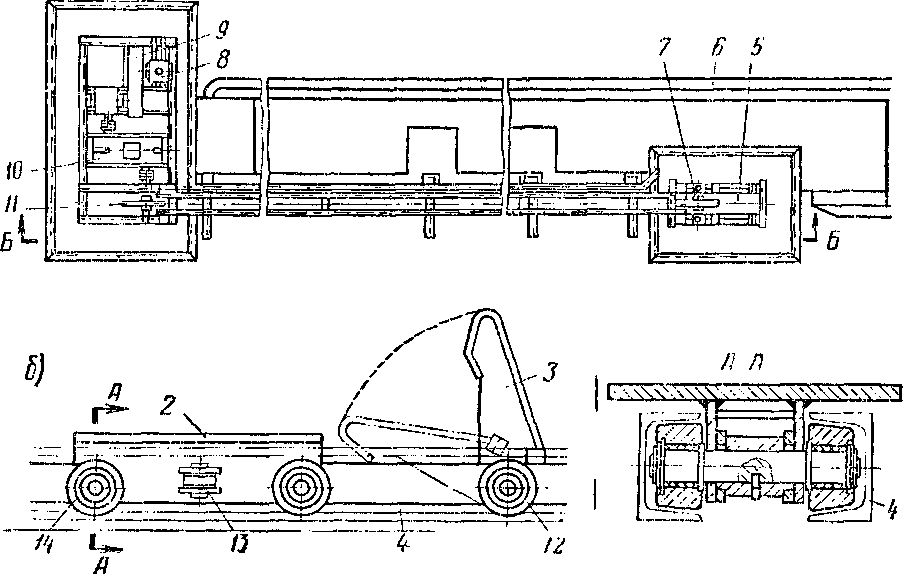

На рис. 197 показано устройство конвейера ГАРО модели 4002 толкающего типа с толкателем под заднее колесо автомобиля и несущей тележкой. Конвейер непрерывного действия предназначен для перемещения грузовых автомобилей ГАЗ и ЗИЛ на поточной линии ЕО.

Обслуживаемый автомобиль въезжает на конвейер своим ходом так, что его левые колеса (переднее и заднее внутреннее) движутся по верхним полкам направляющих швеллеров, а правые — снаружи направляющей реборды. По ходу движения автомобиля левое заднее колесо наезжает на толкатель, опрокидывает его и, двигаясь дальше, устанавливается впереди несущей тележки, а автомобиль останавливается (с оттор- моженными колесами). Как только колесо сойдет с толкателя,

Рис.

197. Конвейер толкающего типа с несущей

тележкой и толкателем под

заднее

колесо: а — общее устройство; б— тяговый

орган конвейера;

1—приводная станция; 2 — несущая тележка; 3— толкатель; 4 — направляющий швеллер; 5—натяжная станция; 6— направляющая реборда; 7 — натяжная звездочка; S — электродвигатель; 9—клиноременная передача; 10— редуктор; 11—ведущая звездочка; 12—каток оси втулочно-роликовой цепи конвейера; 13 — ролик направляющий несущей тележки; 14 — опорные ролики

он под действием витой пружины возвращается в первоначальное положение. При движении же тяговой цепи конвейера несущая тележка (опорная площадка, которая па 10 мм выше верхних полок швеллерных путей) подкатывается под внутреннее заднее левое колесо, вывешивая его над уровнем пола, а толкатель подходит к колесу и, упираясь в шину, перемещает автомобиль на конвейере.

Описанный конвейер может быть непрерывного и прерывного действия. Размещение тягового органа вдоль линии обслуживания сбоку канавы позволяет применять конвейер и при 274

ТО-1 и ТО-2. Выбор мощности электродвигателей приводных станций зависит от типа обслуживаемых автомобилей (легковые, грузовые или автобусы) и длины конвейера.

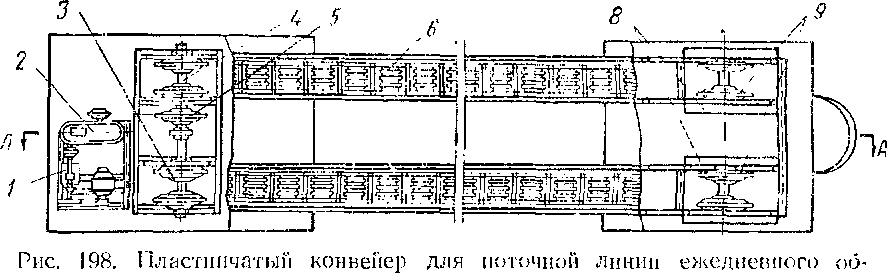

На рис. 198 показан несущий пластинчатый продольный конвейер, предназначенный для поточной линии ежедневного обслуживания легковых автомобилей.

Приводная станция обеспечивает скорость передвижения тяговой ленты от 1,04 до 6 м/мин и максимальное тяговое усилие 1700 кГ при пяти стоящих на конвейере автомобилях типа «Волга».

служивания

легковых автомобилей:

/

— приводная станция:

2—редуктор;

3

- ведущая звездочка;

4

вал ведущих звездочек; 5 — промежуточная

звездочка;

6

— пластинчатая лента конвейера, 7 —

рама; 8— натяжная станция; 9—натяжные

звездочки

Управление конвейером. В современной практике технического обслуживания автомобилей применяют дистанционное и автоматическое управления конвейером.

При дистанционном управлении пуск электродвигателя конвейера производится оператором с пульта управления, а выключение электродвигателя и остановка конвейера — автоматически.

Для извещения оператора об окончании работ па постах линии и необходимости пуска конвейера может быть использована электрическая сигнализация, связывающая посты линии обслуживания с пультом управления, и дополнительно — по радио.

Электрическая схема дистанционного управления конвейером линии технического обслуживания на пять постов представлена па рис. 199. Конвейер приводится в движение нажатием кнопки КП на пульте управления. При этом электрический ток через постоянно замкнутые контакты кнопки КС выключателя В поступает в магнитный пускатель МП, в результате замыкания контактов К которого происходит пуск электродвигателя и перемещение автомобилей по постам. На схеме / (рис. 199, а) показан путь электрического тока в момент включения контактов кнопки КП и на схеме II — путь тока после отпускания кнопки КП.

При достижении последнего поста линии автомобиль передним колесом нажимает на шток концевого выключателя В К, в результате чего в цепи выключается ток, и конвейер останавливается.

При последующих пусках электродвигателя нажимают кнопку КП, при этом цепь замыкается и срабатывает магнитный пускатель при разомкнутых контактах концевого выключателя В К (схема III).

Для аварийной остановки конвейера, кроме кнопки «Стоп», на пульте управления имеется на каждом посту линии выключатель АВ.

На электрической схеме сигнализации показана кнопочная подача сигналов с постов обслуживания, в результате которых на пульте управления зажигаются сигнальные (красные) лампы. После получения сигналов от всех постов оператор по микрофону сообщает о пуске конвейера, выключает сигнальные лампы и включает конвейер. При автоматическом управлении периодически при помощи реле времени включается и выключается электродвигатель и происходят пуск и остановка конвейера через определенные промежутки времени.

Одновременно с автоматическим пуском и остановкой электродвигателя конвейера предусматривается система световой и звуковой сигнализации, предупреждающая рабочих на постах линии о предстоящем пуске конвейера. Кроме того, на конвейере имеется местное управление, исключающее автоматику, а на пульте управления — аварийный выключатель, позволяющий останавливать конвейер в любом положении.

В мероприятиях по технике безопасности при эксплуатации подъемно-транспортных средств: кран-балок, тельферов, различных видов передвижных кранов и конвейеров — предусматривается соблюдение следующих основных правил.

Не допускаются к эксплуатации подъемно-транспортные механизмы при отсутствии технических паспортов на них и инструкций эксплуатации и до принятия данного механизма специальной комиссией.

Запрещается стоять, проходить или работать под кранами и другими подъемными машинами во время перемещения груза.

Рис.

199. Электрическая схема дистанционного

управления конвейером:

и

— схема управления электродвигателем;

AO-5I

—

короткозамкнутый асинхронный

электродвигатель:

МП

— магнитный пускатель: К— контакты

включения пускателя; TP

—

тепловое реле; В— выключатель; ВК

— концевой выключатель; ДВ — аварийный

выключатель; КП— кнопка «Пуск»;

КС—

кнопка «Стоп»; /— путь электрического

тока в момент включения кнопки

КП;

// — после отпускания кнопки

КП; III

—в

момент включения кнопки

КП

при разомкнутых контактах

ВК;

„

Посты

®®®@®

®

I

Ж Ш п Y![]()

Микрофон

Выключение

сигналов

б — схема сигнализации;

/—кнопка включения сигнальной лампы; 2—реле включения; 3—сигнальные лампы; 4 — выключатель сигнальных ламп;

в — главный пульт управления; г — постовой пульт управления

Не допускается подъем груза, вес которого превышает поминальную грузоподъемность подъемного устройства.

Все передаточные механизмы (шестерни, червячные передачи и др.), могущие причинить травмы обслуживающему персоналу, должны быть защищены кожухами.

У конвейеров, движущихся на уровне пола, приводные и натяжные механизмы, а также ролики и другие части ходовых механизмов долж ны быть защищены во избежание нанесения травм работающим.

Запрещается:

подтаскпвать грузы крюком подъемного механизма при косом натяженин каната;

поднимать и перемещать грузы с находящимися на них людьми;

оставлять груз в подвешенном состоянии или при невыклю- чениой системе электрического питания по окончании и во время перерыва работ с грузоподъемными устройствами;

поднимать и передвигать грузы передвижными напольными кранами по нетвердому, неровному и неисправному полу;

ремонтировать транспортеры во время работы.

Л1сталлические конструкции кранов и других подъемно- транспортирующих машин с электрическим приводом должны иметь защитное заземление.

Обслуживающий персонал, работающий с кранами и другими устройствами, оборудованными электродвигателями, должен быть обеспечен резиновыми перчатками и галошами.

К работам с грузоподъемными и транспортирующими устройствами допускаются лица, прошедшие соответствующий инструктаж.