- •Глава I изменение технического состояния автомобиля в процессе его эксплуатации

- •§ 1. Надежность и долговечность автомобиля

- •§ 2. Виды изнашивания

- •§ 3. Изнашивание деталей автомобиля

- •160 180 200 220 210 260 Температура конца разгонки Бензина, "с

- •12 3 /, S о 7 8 9 10 11 Пробег абтомоЬиля, тыс. Км Увеличение зазора между электродами свечей более величины, установленной заводом-изготовителем, затрудняет пуск

- •1 _ При использовании бензина с температурой конца разгонки 225°с; 2 — то же, 205°с

- •Глава II технология технического обслуживания автомобиля

- •§ 1. Техническое обслуживание двигателя

- •Кривошипно-шатунный и распределительный механизмы

- •17. Шкала измерительного метра

- •§ 2. Техническое обслуживание электрооборудования

- •§ 4. Техническое обслуживание ходовой части

- •§ 5. Техническое обслуживание механизмов управления Рулевое управление

- •§ 7. Техническое обслуживание прицепного состава и автомобилей-самосвалов

- •§ 8. Диагностика технического состояния автомобилей

- •Глава III

- •§ 1. Основные положения

- •§ 2. Положение о техническом обслуживании и ремонте

- •§ 3. Корректирование режимов технического обслуживания

- •§ 4. Организация производства технического обслуживания и ремонта автомобилей

- •§ 5. Организация технологического процесса технического обслуживания автомобилей

- •§ 6. Организация ремонта автомобилей в автохозяйствах

- •§ 7. Организация работ в подсобных производственных

- •§ 8. Научная организация труда (нот] при техническом обслуживании и текущем ремонте автомобилей

- •Глава IV

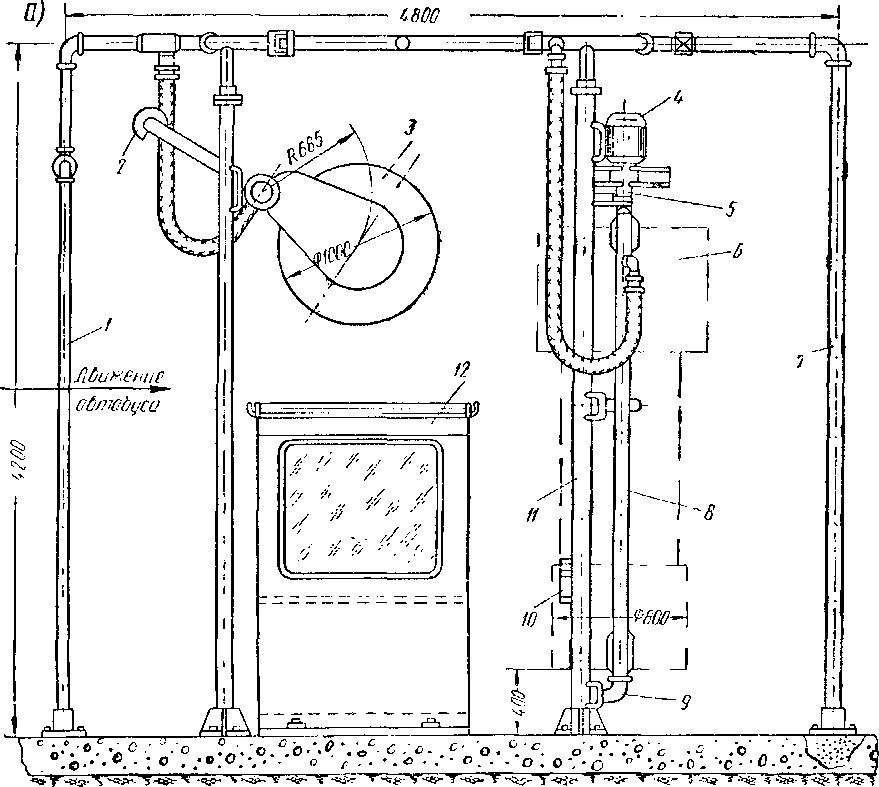

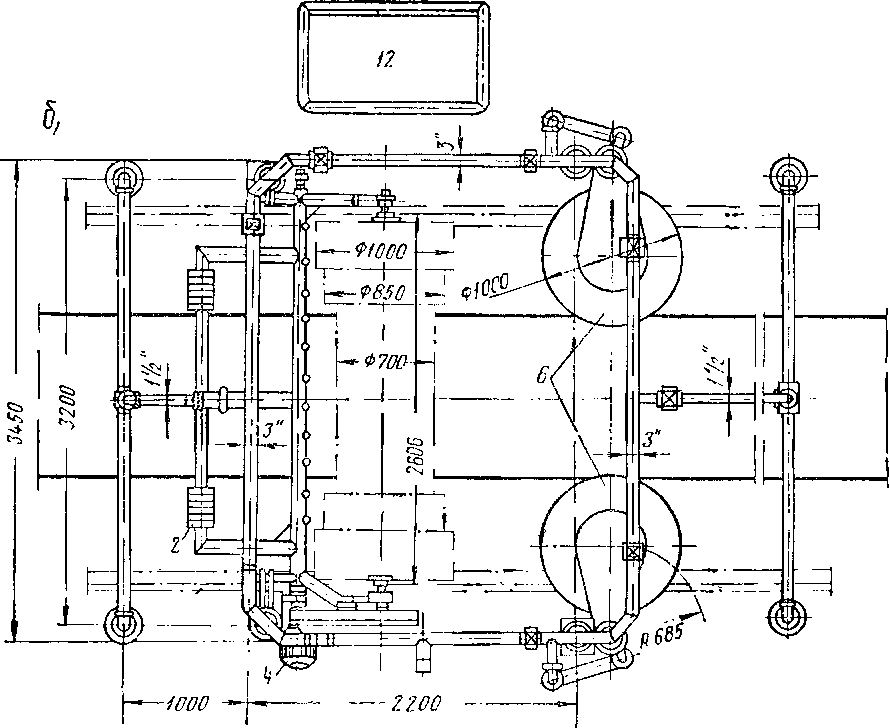

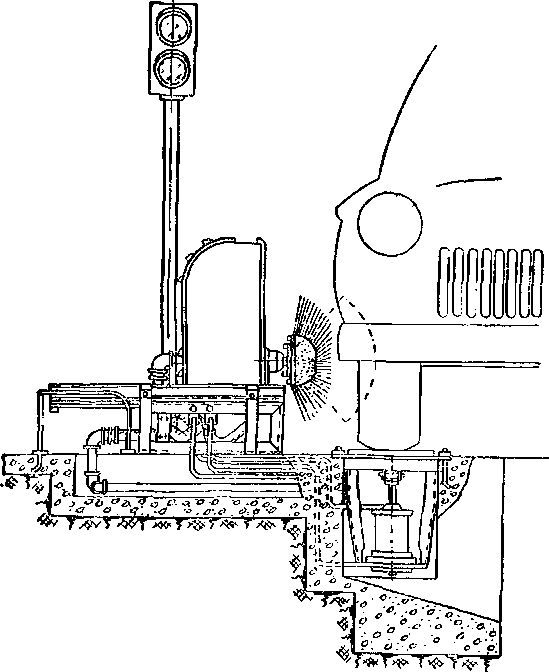

- •§ 1. Подъемно-осмотровые устройства

- •Подъемные устройства для частичного вывешивания автомобиля

- •§ 2. Подъемно-транспортные устройства

- •§ 3 Оборудование и инструменты для крепежных работ

- •§ 4. Уровень механизации и экономическая эффективность применения средств механизации

- •Глава V хранение автомобилей и прицепов

- •§ 1. Способы хранения

- •§ 2. Консервация автомобилей

- •§ 3. Организация хранения подвижного состава

- •Глава VI хранение эксплуатационных и ремонтных материалов

- •§ 1. Хранение и раздача жидкого топлива

- •Хранение

- •§ 2. Хранение и раздача сжатых и сжиженных газов

- •§ 3. Хранение и раздача смазочных материалов

- •§ 4. Хранение шин и резиновых материалов

- •§ 5. Хранение запасных частей и технических

- •Глава VII

- •§ 1. Типы автотранспортных предприятий

- •§ 2. Технологическое проектирование автотранспортных предприятий

- •2Wir—годовое количество технических обслуживаний или ремонтов по каждому виду в отдельности;

- •§ 3. Технологическое проектирование зон технического обслуживания и ремонта

- •§ 4. Определение площадей производственных помещений

- •§ 7. Определение площадей бытовых, административных и подсобных помещений

- •§ 8. Планировка автохозяйств и станций обслуживания

- •§ 9. Примеры планировочных решений

- •12 Крамаренко 337

§ 5. Техническое обслуживание механизмов управления Рулевое управление

Неисправности рулевого управления ха рак- теризуются повышенными износами деталей рулевого механизма, шаровых сочленений тяг и рычагов, ослаблением крепления деталей, а также выкрашиванием червячной пары и неправильной регулировкой (чрезмерная затяжка деталей).

В результате указанных неисправностей, а также вследствие износа шкворневых соединений и ослабления затяжки подшипников колес увеличивается свободный ход (люфт) рулевого колеса и возрастает усилие, прилагаемое к его ободу при повороте руля.

В некоторых случаях из-за повышенного износа деталей рулевого механизма и выкрашивания червяка происходит его заедание (заклинивание).

Увеличение свободного хода рулевого колеса и упеличсинс усилия при его повороте ухудшают управляемость автомобилем и утомляют водителя, в результате чего снижаося безопасность движения.

Рулевое управление считается исправным, если люфт рулевого колеса в среднем и крайних положениях (при максимальном повороте рулевого колеса) не превышает 10—12° для легковых и 10—15° для грузовых автомобилей при положении колес, соответствующем прямолинейному движению.

Усилие, прикладываемое к ободу рулевого колеса при снятой продольной рулевой тяге и при положении колес, соответствующем движению по прямой, должно быть для различных марок грузовых автомобилей в пределах 1,3—1,6 кГ и легковых 0,7—1,2 кГ (для автомобиля ЗИЛ-130 — 1,0—2,3 кГ).

Контроль технического состояния рулевого управления состоит в определении люфта рулевого колеса и потерь на трение в механизмах рулевого управления по усилию на ободе рулевого колеса.

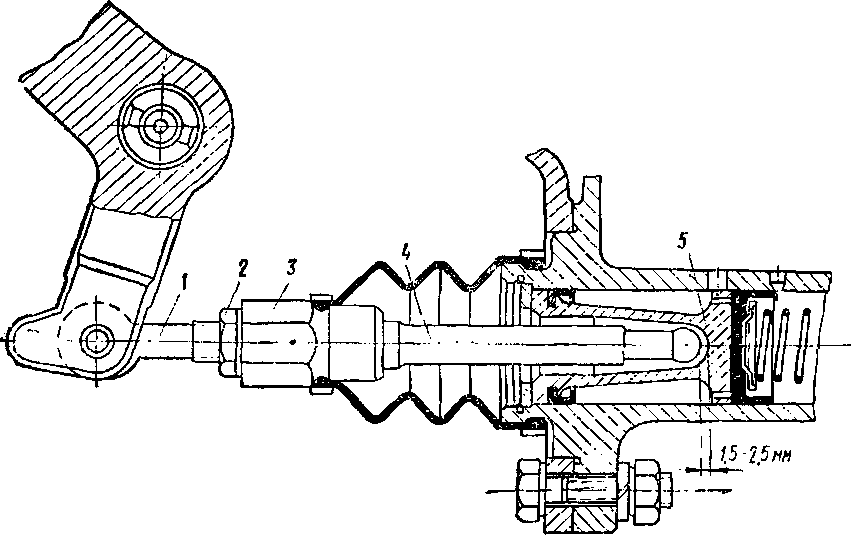

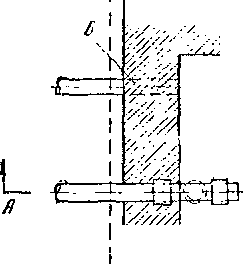

Рис.

113. Динамометр-люфтомер

Люфт рулевого колеса определяют при помощи динамометра— люфтомера (рис. ИЗ). Указательную стрелку / прибора закрепляют на рулевой колонке, а шкалу 2, выполненную совместно с динамометрической рукояткой 4, — на ободе рулевого колеса при помощи зажимов 3. Наличие внутри рукоятки двух пружин различной жесткости позволяет достаточно точно замерить усилие по шкале 5 в диапазонах 0,3—2,0 и 2—10 кГ. Величину люфта замеряют при вывешенных передних колесах автомобиля и закрепленном с помощью двух трубчатых распорок-фиксаторов правом переднем колесе. Распорки-фиксаторы 6 устанавливают между рессорой и фланцем поворотной цапфы. После этого при помощи динамометрической рукоятки 4 люфтомера поворачивают рулевое колесо влево с усилием не более 1 кГ до момента, пока оно не станет превышать эту величину, н установить стрелку 1 на нуль шкалы 2, Затем поворачивают колесо таким же приемом вправо и определяют по шкале 2 люфт рулевого колеса в градусах1. Люфт рулевого колеса можно определить без использования фиксаторов и не вывешивая колеса, но результаты замера при этом будут менее точными.

Поскольку суммарный люфт не дает представления о том, за счет какого сопряжения или узла произошло его увеличение, необходимо перед регулировкой эти узлы проверять.

Повышенный зазор в шарнирных соединениях рулевых тяг в результате значительного износа и ослабления пружин можно определять визуально (на глаз) или на ощупь по взаимному перемещению шаровых пальцев относительно наконечников или головок тяг при резком повертывании рулевого колеса в обе стороны.

Наличие зазора в подшипниках червяка рулевой передачи проверяют по осевому перемещению ступицы рулевого колеса относительно колонки. Это перемещение обнаруживают па ощупь при касании пальцем торца ступицы рулевого колеса и колонки при повороте колеса вправо и влево от среднего положения до отказа или при покачивании вывешенных передних колес, когда рулевое колесо повернуто на один оборот от среднего положения и закреплено (у грузовых автомобилей).

Зазоры в зацеплении ролика и червяка рулевого механизма проверяют по перемещению вала сошки вдоль его оси при положении колес для езды по прямой и отъединенной продольной рулевой тяге. Для различных марок грузовых автомобилей (за исключением МАЗ-200) величина перемещения нижнего конца сошки не должна превышать 0,15—0,30 мм. У легковых автомобилей зазор контролируют по повышенному значению люфта руля после устранения осевого зазора в подшипниках червяка; предельно допустимый люфт сошки 0—0,15 мм.

Контроль рулевого управления на повышенное трение в его механизмах производят с помощью динамометра-люфтоме- ра, устанавливаемого на ободе рулевого колеса, по величине прикладываемого к нему усилия, определяемого по шкале 5

(см. рис. 113). При этом передние колеса автомобиля вывешивают и устанавливают в положение для движения по прямой.

Для грузовых автомобилей ГАЗ усилие не должно превышать 4 кГ, автомобилей ЗИЛ — 6 кГ (за иключением ЗИЛ-130).

Теми же приемами можно определить потери на трение в подшипниках червяка и других узлах повышенного трения, для чего последовательно отсоединяют узлы, начиная с правой части рулевой трапеции. На автомобиле ЗИЛ-130 с гидравлическим усилителем рулевого управления усилие на ободе колеса проверяют при отсоединенной продольной рулевой тяге в трех положениях. При первом положении, когда рулевое колесо повернуто более чем на два оборота от среднего положения (соответствующего движению автомобиля по прямой), усилие (замеренное динамометром - люфтомером) должно быть в пределах 0,55—1,35 кГ; при втором, когда рулевое колесо проходит среднее положение, усилие на ободе рулевого колеса при нормальном зазоре в зубчатом зацеплении должно быть равно 1,0—2,3 кГ; при третьем, когда рулевое колесо также проходит среднее положение, но после регулировки зацепления между сектором и рейкой усилие на ободе должно быть больше установленного во втором положении на 0,8— 1,25, но не более 2,8 кГ.

Исправная работа гидравлического усилителя рулевого управления ЗИЛ-130 зависит от уровня масла в бачке и развиваемого насосом давления. Уровень масла в бачке доводят до нормы при работающем на оборотах холостого хода двигателе.

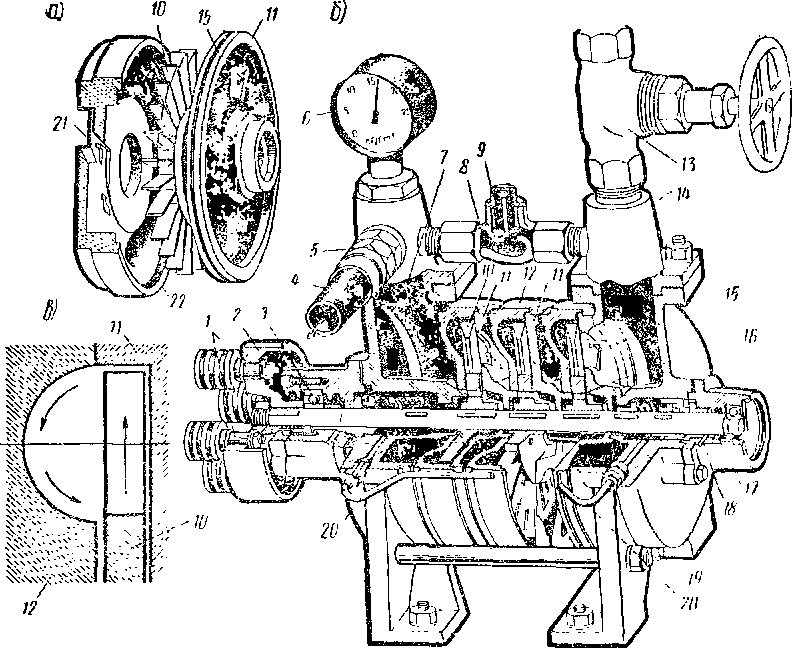

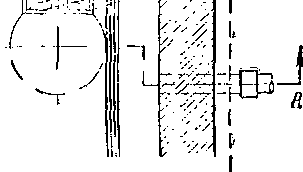

Рис.

114. Схема проверки давления, создаваемого

насосом гидравлического усилителя

рулевого управления ЗИЛ-130: 1

— корпус гидроусилителя;

2

— насос;

3

— бачок; 4— манометр с тройником; б

— вентиль; 6 — шланг высокого давления

65 кГ/см2. Меньшее давление свидетельствует о неисправностях в насосе или рулевом механизме. Если при закрытом вентиле давление будет повышаться, это укажет на неисправности в рулевом механизме, если будет снижаться — на неисправности в насосе. Если при закрытом вентиле давление хотя и повышается, но будет меньше 60 кГ/см2, то это указывает на неисправность обоих узлов.

Регулировка рулевого управления для различных типов рулевых передач аналогична по методу ее выполнения. Для регулировки затяжки шарнирных сочленении рулевых тяг, за исключением самоподтягивающихся конструкций предварительно расшплинтовывают резьбовые пробки в наконечниках тяг и поворачивают их до отказа, затем отворачивают на 'Д—'/г оборота до совпадения прорезей для шплинта. При этом устанавливается нужный зазор между сухарем и ограничителем пружины шарнира.

Осевой зазор в роликовых подшипниках червяка рулевой передачи обычно регулируют прокладками, имеющимися под нижней крышкой картера рулевого механизма; при удалении прокладок зазор уменьшается.

Затяжку роликового подшипника червяка можно регулировать непосредственно на автомобиле с отъединенной от рулевой сошки продольной тягой, но чаще всего регулируют на рулевом механизме, снятом с автомобиля.

Правильность регулировки определяют по усилию, прикладываемому на ободе колеса, необходимому для его вращения без вала рулевой сошки или без ролика, который выводят из зацепления с червяком. Усилие, определяемое динамометром, обычно находится в пределах 0,2—0,5 кГ для легковых и 0,3— 0,9 кГ для грузовых автомобилей.

Осевой зазор вала сошки или зацепление ролика и червяка рулевой передачи регулируют упорным болтом, расположенным в картере механизма рулевой передачи со стороны торца вала, или изменением числа прокладок под крышкой картера.

Ось ролика в рулевом механизме несколько смещена по отношению к плоскости, проходящей через ось червяка и перпендикулярной оси вала сошки. Поэтому при осевом смещении вала сошки в сторону червяка ролик приближают к червяку и зазор в зацеплении уменьшается.

В рулевом механизме ЭИЛ-130 при отклонении от норм усилий на ободе рулевого колеса вначале регулируют по величине усилия в третьем (среднем) положении рулевого колеса.

Величина усилия может быть доведена до нормы вращением регулировочного винта осевого перемещения вала сошки. Если указанная регулировка не обеспечивает требуемого усилия, рулевой механизм снимают и разбирают. Усилие в этом случае регулируют по второму положению рулевого колеса изменением натяга в шариковой гайке посредством замены шариков (на большие или меньшие по размеру) и затяжкой упорного подшипника регулировочной гайкой (по усилию в третьем положении рулевого колеса).

После регулировки рулевого механизма проверяют динамометром усилие, необходимое для поворота рулевого колеса. Это усилие (при отъединенной рулевой тяге) должно составлять приблизительно 1,5—2,5 кГ при проходе через среднее положение рулевого колеса (исключая ЗИЛ-ISO).

Крепежные и смазочные работы. Крепежные работы по рулевому управлению заключаются в проверке и затяжке болтов, креплении картера рулевого механизма и рулевой колонки к раме автомобиля и других соединений рулевой передачи и рычагов.

Контроль уровня и доливка масла в картере рулевого механизма (и в бачке гидроусилителя ЗИЛ-130) производится при очередном техническом обслуживании. Меняют масло с промывкой картера (бачка и фильтров насоса гидроусилителя ЗИЛ-130) керосином не реже одного раза в год или посе- зонно (весной и осенью).

Для смазки рулевого механизма применяют масла для коробок передач ТАп-15 (ГОСТ 8412—57, ГОСТ 4002—53 и ГОСТ 542—50) «Л» и «3», масло трансмиссионное (ГОСТ 8781—53). Исключением является рулевой механизм с гидроусилителем ЗИЛ-130 и МАЗ-500: для первого — летом применяется турбинное масло 22 (ГОСТ 32 — 53), зимой веретенное АУ (ГОСТ 1642—50); для смазки рулевого механизма МАЗ-500 — масло МТ-16П (ГОСТ 6360—58) и для гидроусилителя — индустриальное 20 (летом) и 12 (зимой).

Шарнирные соединения рулевого привода смазывают при техническом обслуживании через 1200—1800 км пробега солидолом УС-2 или УС-3 (ГОСТ 1033—51) либо УСс-1, УСс-2 или УСс (ЗИЛ-130).

Тормозная система

Неисправности тормозной системы автомобиля характеризуются увеличением длины пути торможения (при одной и той же скорости движения и одинаковом состоянии дороги) и склонностью автомобиля к заносу при торможении.

Нарушение работы тормозной системы автомобиля происходит вследствие неисправностей тормозных механизмов и тормозного привода.

Неисправностями тормозного механизма являются: износ накладок тормозных колодок и барабанов и увеличение зазора между ними, замасливание, заклинивание или заедание колодок, сопровождающиеся нагревом тормозных барабанов.

Неисправностями механического привода тормозов (ручного) являются вытягивание и повреждение тяг или тросов, заедание в приводе и увеличение нормального хода рукоятки тормоза.

В гидравлическом приводе тормозов имеют место следующие дефекты: подтекание жидкости через манжеты колесных тормозных цилиндров (реже через шланги); недостаточный уровень тормозной жидкости в резервуаре, главного тормозного цилиндра; набухание резиновых манжет колесных тормозных цилиндров и увеличенный свободный ход педали тормоза. Подтекание и недостаточный уровень жидкости ведут к проникновению воздуха в систему привода, что сопровождается «проваливанием» педали. Тормоза при этом начинают действовать лишь после нескольких нажатий на педаль. Набухание манжет приводит к заеданию тормозов.

Увеличенный против норм свободный ход педали наблюдается вследствие увеличения зазоров между накладками колодок и тормозным барабаном и между штоком и поршнем главного тормозного цилиндра, а также из-за уменьшения избыточного давления в системе в результате неисправностей клапана и возвратной пружины поршня главного цилиндра и из-за недостаточного уровня тормозной жидкости в резервуаре главного цилиндра.

При наличии в системе гидравлического привода гидровакуумного усилителя (автомобиль ГАЗ-58А и др.) может происходить полное или частичное торможение всех колес автомобиля без нажатия на педаль тормоза или увеличение усилия на педаль при торможении автомобиля. Причиной первой неисправности может служить отсутствие зазора между вакуумным клапаном и его седлом или неплотности в шлангах, штуцерах и других соединениях. В результате этого в камере усилителя над диафрагмой устанавливается атмосферное давление (вместо разрежения), в то время как под диафрагмой имеется разрежение, что и вызывает срабатывание тормозов. Причиной увеличения усилия является выключение из работы усилителя вследствие нарушения регулировки его атмосферного клапана (недостаточный ход клапана или его отсутствие, в результате чего в камере усилителя под диафрагмой будет постоянное разрежение).

Неисправностями пневматического привода являются: утечка воздуха в системе через неплотности в соединениях и падение его давления ниже установленной нормы; недостаточное давление в системе вследствие неисправности компрессорной установки; произвольное притормаживание на ходу вследствие неплотностей посадки клапанов управления или регулятора давления.

Тормозные качества автомобиля оцениваются по двум основным показателям: величине тормозного пути и величине максимального замедления автомобиля. В табл. 4 приведены нормативы эффективности действия ножного тормоза

Таблица 4

Наибольший

допустимый тормозной путь, м (при

скорости 30

км:ч)

Наименьшее

допустимое максимальное замедление,

м'сек*.

не

менее

Тип

автомобиля

перепускного клапана и надевают на его сферический конец резиновый шланг длиной 400—500 мм. Свободный конец шланга погружают в стеклянный сосуд емкостью '/г л, заполненный на Чз—Ч2 тормозной жидкостью. Отвернув перепускной клапан на У2—3/4 оборота, несколько раз резко нажимают на тормозную педаль и медленно отпускают ее, перекачн вая жидкость из главного цилиндра в сосуд. Прокачивание продолжают до тех пор, пока из шланга, опущенного в банку, прекратится выделение пузырьков воздуха. Во время прокачивания следует доливать жидкость в главный цилиндр, не допуская снижения уровня жидкости более чем наполовину. После этого, задержав педаль в нажатом состоянии, завертывают перепускной клапан. Воздух выпускают последовательно из всех колесных тормозных цилиндров, начиная с правого заднего колеса, затем из правого переднего, левого переднего и левого заднего. На передних тормозах, имеющих два колесных тормозных цилиндра, прокачку начинают с нижнего цилиндра.

У автомобилей с гидровакуумным усилителем ножного тормоза (автомобиль ГАЭ-53А) для удаления воздуха из гидравлического цилиндра усилителя прокачивают его. Для этой цели на гидроцилиндре предусмотрены перепускные клапаны.

Рис.

115. Бачок для заполнения гидравлической

системы тормозной жидкостью: /—

манометр:

2

— штуцер; 3— предохранительный

воздушный клапан; 4 — шариковый запорный

клапан;

5

— наконечник шланга

Магистраль гидравлического привода можно заполнять тормозной жидкостью при помощи бачка (рис. 115) под давлением 1,5—2,0 кГ/см2. Жидкость подается из бачка по гибкомушлангу через наливное отверстие главного тормозного цилиндра. Для предупреждения попадания воздуха из бачка в систему гидравлического привода предусмотрен шариковый (пли цилиндрический) пустотелый клапан 4 с резиновым седлом.

Основные требования, которые предъявляются к тормозной жидкости: малая вязкость в пределах изменения температуры от —40 до +40°С, достаточно высокая температура кипения ( + 115-:- +125°С), а также низкая температура застывания порядка —40° -t 45°С и отсутствие разрушающего действия

на резиновые детали системы привода. Наибольшее распространение получила тормозная жидкость БСК (ТУ 1608—47) и ЗСК (ТУ 4226—57). Жидкость БСК состоит из касторового масла (47%) и бутилового спирта (53%) с примесью органического красителя (красного цвета). Тормозная жидкость ЭСК содержит касторовое масло и этиловый спирт в том же соотношении и имеет цвет от оранжевого до красного. С м е ш е- ние двух жидкостей, имеющих разное основание (касторовое масло или глицерин), не допускается во избежание их расслаивания.

В системе пневматического привода тормозов проверяют давление воздуха и герметичность системы и выполняют необходимые регулировочные работы. При исправном состоянии компрессорной установки нарастание давления в системе от нуля до максимального значения (7—8 кГ/см2) при работающем на средних оборотах коленчатого вала двигателе должно происходить в течение 5—6 мин. Причинами недостаточного давления, если отсутствует утечка воздуха в системе, могут быть изношенность поршневой группы компрессора и малое натяжение ремня привода компрессора. Нормально натянутый ремень должен прогибаться между шкивами вентилятора и компрессора при усилии 3—4 кГ на 10—15 мм. Герметичность системы на участке компрессор — тормозной кран проверяют по манометру при неработающем двигателе и отпущенной педали тормоза. Давление (с 7—8 кГ/см2) не должно падать быстрее чем на 0,1 кГ/см2 за 10—12 мин.

На участке тормозной кран — тормозные камеры герметичность проверяют по падению давления при нажатии до отказа недали тормоза и неработающем двигателе. Прп этом давление должно резко упасть на 1—1,5 кГ/см2 и далее не снижаться. Непрерывное снижение давления указывает на утечку воздуха в системе. Места утечки воздуха можно определять на слух и при помощи смачивания этих мест мыльным раствором. Утечку устраняют заменой деталей, подтяжкой и регулировкой. Давление воздуха в тормозной системе проверяют также присоединением манометра вместо одной из тормозных камер. При работе двигателя на холостом ходу и отпущенной педали тормоза давление по манометру на щитке приборов должно быть максимальным (7—7,35 кГ/см2), а по манометру у тормозной камеры равняться нулю. На автомобиле ЗИЛ-ISO эту проверку можно выполнить по одному манометру, установленному на щитке и имеющему две шкалы: верхнюю, показывающую давление в баллонах, и нижнюю — в тормозных камерах.

У автомобилей, работающих с прицепами и снабженных выводом сжатого воздуха для присоединения пневматической системы тормозов прицепа, проверяют и регулируют по контрольному манометру давление воздуха на выводе.

В системе пневматического привода проверяют при помощи мыльной эмульсии герметичность предохранительного клапана и срабатывание его по достижении максимального давления. При необходимости клапан регулируют.

Самопроизвольное притормаживание автомобиля на ходу при отпущенной педали вследствие неплотной посадки впускного клапана крана управления устраняют очисткой и притиркой клапана к гнезду, а также регулировкой его положения.

Эффективность действия тормозов проверяют одним из следующих способов: по следу торможения автомобиля; по величине максимального замедления; по величине тормозного усилия или статического момента трения, измеряемого на каждом колесе неподвижно стоящего автомобиля; по величине тормозного усилия, измеряемого на каждом колесе с учетом живой силы движущегося автомобиля.

При первом способе контроля автомобиль на горизонтальном сухом участке дороги (п,ри нормальном давлении в шинах) разгоняют до скорости 30—40 км/ч и резко тормозят ножным тормозом до «юза». По степени сходства между собой следов, оставляемых колесами на дороге и признакам заноса автомобиля судят об одновременности действия тормозов и о равномерности распределения тормозного усилия по колесам.

При плавном торможении от начальной скорости 30 км/ч путь торможения автомобиля должен быть в пределах значений, установленных техническими условиями (см. табл. 4.)

Хотя такой способ контроля широко распространен в практике, он ведет к интенсивному изнашиванию покрышек и его нельзя считать целесообразным.

При втором способе проверки эффективность тормозов оценивают по максимальному замедлению, определяемому десе- лерометром.

Деселерометр маятникового типа (рис. 116) состоит из литого корпуса (из полистирола) 1, маятника 3 и кронштейна 4. Принцип действия прибора основан на перемещении маятника 3 под действием сил инерции, возникающих при торможении автомобиля. Величина перемещения маятника (инерционной массы) пропорциональна замедлению при торможении, т. е. чем быстрее автомобиль тормозится, тем на большую величину отклоняется маятник от своего первоначального (нулевого) положения, и наоборот.

6 Крамаренко 161

Величину отклонения маятника от нулевого положения указывает стрелка 6 по шкалам 2 и 15, градуированным в величинах замедления. По нижней шкале, кроме замедления, определяют величину уклона дороги в %.

Маятник 3 может свободно качаться на оси 10 в опорах кронштейна 9. С каждой стороны маятника имеются штифты, один из которых 8 (расположенный со стороны задней стенки) служит для передвижения стрелки 6, а другой 13 — для удержания маятника в нулевом положении.

в

г— й-й

Стрелка 6 укреплена на осп ручки 7, которая служит для перемещения стрелки и установки ее на нуль шкалы. Со стороны крышки 14 на оси ручки И укреплен поводок 12, который при повороте ручки вправо прижимает штифт маятника к упору, имеющемуся на внутренней стороне крышки, что исключает колебание маятника в нерабочем положении. При повороте ручки влево па 90° (до конца) маятник может свободно колебаться.

При контроле эффективности торможения автомобиля де- селерометр устанавливают на стекле двери или лобовом стекле кабины автомобиля при помощи шарнирного кронштейна 4 и резиновых присосов 5 с тем, чтобы направление качания маятника совпадало с направлением движения автомобиля.

Затем, освободив гайку 16 кронштейна, поворотом корпуса совмещают маятник с нулевым делением шкалы, а вращением ручки 7 устанавливают стрелку на нуль.

При достижении скорости 30 км/ч освобождают маятник ручкой 11 и резко тормозят автомобиль; при замедлении автомобиля маятник 3 отклоняется от вертикального положения (нулевого) и увлекает за собой стрелку 6. После остановки автомобиля маятник возвращается в исходное положение, а стрелка остается зафиксированной на месте наибольшего отклонения маятника, указывая по шкале величину замедления.

Сравнивая полученные значения замедления с нормативными судят об эффективности торможения автомобиля.

Цена одного деления шкалы 0,5 м/сек2, точность показаний— ±0,5 м/сек2, пределы показаний прибора 0 — 8 м/сек2.

Третий способ предусматривает проверку тормозов на стендах с беговыми барабанами (роликами) или с динамометрическими площадками и лентами. Эффективность действия тормозов в этом случае оценивают по величине тормозного момента или усилия на каждом отдельном колесе, а также по синхронности их действия.

На роликовых стендах колеса автомобиля вращаются принудительно от его двигателя через трансмиссию либо через ролики, вращающиеся от электродвигателя стенда за счет сил трения, возникающих между шинами и роликами.

Наибольшее применение нашли стенды с роликами, вращающимися от электродвигателя. Стенды этого типа имеют две (реже четыре) динамометрические каретки со спаренными роликами, на которые устанавливают автомобиль. Каретки монтируют на полу у осмотровой канавы или на металлической эстакаде. Схема каретки одной из конструкций стенда показана на рис. 117. Два рифленых чугунных (или покрытых литым базальтом) ролика 7, установленные на подшипниках в станине, соединены между собой роликовой цепью 12 и приводятся во вращение от электродвигателя 1 через червячную 2 и две пары цилиндрических шестерен 4, 3, 5 и 6, смонтированных в корпусе 8.

При своем вращении ролики заставляют вращаться опирающиеся на них колеса автомобиля. При затормаживании автомобиля между колесом и рифленым роликом возникает тормозная сила, замедляющая вращение колеса. С увеличением сопротивления вращению рифленых роликов шестерня 5, передавая вращение шестерне 6, будет сама одновременно вращаться относительно геометрической оси этой шестерни и валика 7, увлекая за собой корпус 8, который будет поворачиваться в подшипниках 9. Вся система будет работать по принципу планетарной передачи. Если корпус удерживать от вращения рычагом 10, то усилие, приложенное к рычагу 10, будет находиться в определенном соотношении с величиной тормозного мо- 6* 163 мента, действующего на ролик 7 и шину колеса и фиксироваться динамометром 11 или записываться в виде диаграммы зависимости тормозного усилия и силы давления на педаль. Для определения начала блокировки колес автомобиля при торможении между основными роликами устанавливается вспомогательный, прижимаемый к колесу автомобиля торсионом или пружиной. Ролик вращается одновременно с колесом автомобиля и в момент блокировки колес останавливается. В этот момент зажигается контрольная лампочка или выключаются электродвигатели кареток.

fJ

Рис.

117. Схема тормозной каретки с рифлеными

валиками

Усилие на педали определяется при помощи гидравлического датчика, устанавливаемого на тормозной педали, или для этой цели применяют пневматический распор.

Усилия, регистрируемые динамометрами при вращении колес, при незаторможенных колесах будут показывать силу сопротивления качению колес. По мере увеличения силы давления на педаль пропорционально возрастает тормозное усилие до момента начала скольжения колес по тормозному ролику, что и соответствует максимальному значению тормозной силы при данном сцепном весе, приходящемся на колесо.

Стенды с подвижными площадками для контроля тормозов в статическом состоянии автомобиля не получили распространения.

В зарубежной практике на станциях обслуживания применяют стенды с динамометрическими площадками для контроля тормозов движущегося автомобиля, т. е. с учетом живой силы автомобиля. Стенд состоит из четырех рифленых площадок, расположенных на уровне пола, и измерительной колонки, расположенной сбоку от площадок. При испытании автомобиль разгоняют до скорости 10—13 км/ч и при наезде на площадки резко тормозят. Под влиянием силы инерции, действующей на автомобиль, и силы треиия между шинами и рифленой поверхностью площадок они стремятся сдвинуться в направлении движения автомобиля.

Перемещение каждой площадки передается при помощи системы тяг, динамометрических рычагов и гидравлических устройств к самостоятельному указателю измерительной колонки.

По показаниям указателей можно судить о равномерности распределения тормозного усилия по отдельным колесам автомобиля и величине силы их торможения.

Регулировка ножного тормоза. При техническом обслуживании автомобилей различают два вида регулировки тормозов: текущую и полную.

Текущая регулировка заключается в поддержании эффективности действия тормозов путем восстановления нормального зазора между фрикционными накладками колодок и тормозным барабаном и в регулировке свободного хода педали.

Перед началом регулировки тормозов необходимо проверить и устранить заедания в механизмах управления тормозами, механические повреждения, замасливания, смачивания тормозной жидкостью и др. Зазор между тормозным барабаном и накладками регулируют различными способами в зависимости от конструкции тормоза.

При наличии регулировочных эксцентриков (автомобили ГАЗ и УАЗ) предварительно вывешивают переднее колесо автомобиля и вращают его от руки вперед, а регулировочный эксцентрик 1 (рис. 118) передней колодки постепенно поворачивают ключом до начала прижатия тормозной колодки к барабану. Затем поворачивают эксцентрик в обратную сторону, пока колесо не начнет свободно вращаться. В той же последовательности регулируют зазор между задней колодкой и барабаном, вращая при этом колесо назад. В легковых автомобилях при регулировке задней колодки переднего колеса его вращают вперед.

У автомобилей с пневматическим приводом тормозов зазор регулируют изменением положения разжимного кулака 1, вращая червяк 2 регулировочного рычага (рис. 119). Необходимость регулировки зазора определяют по длине хода штока тормозных камер; ход штока не должен превышать 35 — 40 мм. (ЗИЛ-130—для передних 25 мм и задних 30 мм). Наименьший ход штоков после частичной или полной регулировки зазора должен составлять 15 для передних и 20 мм для задних камер.

Полная регулировка производится после ремонта тормозов (например, после смены накладок). При этом устанавливают требуемый зазор не только в верхней части колодки.

но и в нижней (опорной). Этот зазор регулируют поворотом опорных регулировочных пальцев 2 (см. рис. 118).

Рис.

118. Регулировка тормоза (с гидравли-

Рис. 119. Регулировка колесно-

ческим

приводом) переднего колеса го тормоза

с пневматическим

приводом

вольного притормаживания тормозных колодок, определяется по величине свободного хода педали и в зависимости от конструкции привода колеблется от 1,5 до 2,5 мм, а свободный ход педали — от 6 до 17 мм.

Зазор регулируют, изменяя длину толкателя навертыванием его шестигранной гайки 3 на соединительную тягу 1 при ослабленной контргайке 2, либо поворотом эксцентрикового пальца, соединяющего толкатель с педалью.

Величину свободного хода педали можно проверить при помощи специальной линейки.

Регулирование свободного хода педали тормоза с пневматическим приводом заключается в установлении требуемой длины тяги, соединяющей педаль с рычагом тормозного крана. Свободный ход верхнего конца педали тормоза должен составлять 15 — 25 мм (при комбинированном кране автомобиля ЗИЛ-130 — 40 — 60 мм). При полном торможении и рабочем 166

давлении в системе педаль не должна доходить до пола на 10— 30 мм.

Регулировка ручного центрального тормоза заключается в установлении зазора (0,5 — 0,8 мм) между колодками и диском или барабаном. Зазор регулируют изменением положения тормозных колодок регулировочными болтами или гайками, а также длиной тяги, соединяющей рычаг привода колодок с ручным рычагом тормоза.

Рис.

120. Главный цилиндр гидравлического

привода тормоза §

6.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ КУЗОВА

Чтобы сохранить окраску кузова и обеспечить условия для высококачественного технического обслуживания и ремонта, требуется внешний уход за автомобилем: уборка, мойка, обсушка или протирка промытых частей кузова и периодическая его полировка.

Помимо этого, проверяют и подтягивают крепления кузова автомобиля, проверяют состояние дверей, дверных замков, петель, стеклоподъемников, стеклоочистителей и другое оборудо^ вание и смазывают шарнирные и другие соединения.

Уборка кузова автомобиля. При уборке удаляют пыль и сор из кузова, кабины и платформы автомобиля, протирают сидения, стекла и арматуру внутри кузова, протирают двигатель, щитки и внутреннюю поверхность капота. Внутри кузовов автомобилей специального назначения (санитарных, для перевозки продуктов и др.) и автобусов периодически производят дезинфекцию и мойку полов и стен. Для механизации процесса уборки автомобиля применяют пылесосы (стационарные и переносные), электромеханические щетки, щетки и скребки.

Механизация работ по уборке салонов автобусов и легковых автомобилей еще полностью не решена вследствие малой приспособленности для этого процесса конструкций салонов автобусов и легковых автомобилей и высоких требований к чистоте салонов.

Мойка автомобиля. Пыль и грязь с наружных частей кузова и шасси автомобиля удаляют обычно чистой холодной или теплой ( + 25 ^ +30°С) водой. Реже для мытья автомобиля используют воду с применением моющих средств, в виде синтетической жидкости «прогресс» или синтетического порошка (ВТУ №18/35-64) в концентрации 7 — 8 г порошка или 4 — 5 г жидкости на 1 л воды при температуре 35 — 40°С.

Моющие растворы уменьшают силу поверхностного натяжения водяной пленки, образующейся на обмываемой поверхности, растворяют маслянистые отложения, дают эмульсии и суспензии, которые легко смываются.

Во избежание разрушения окраски кузовов легковых автомобилей или автобусов разница между температурой воды и обмываемой поверхности не должна превышать 18 — 20°С. Качество и продолжительность мойки зависят от напора струи воды, диаметра сопла моющего приспособления (брандспойта, пистолета) и угла наклона струи к обмываемой поверхности.

Увеличение напора воды или давления струи для сопел одного и того же диаметра сокращает общий расход воды и продолжительность мойки. Поэтому увеличением давления струи с одновременным уменьшением диаметра сопла можно сократить расход воды при общем повышении эффективности мойки и снижении затрат.

По способу выполнения различают: ручную, полумеханизированную и механизированную мойки.

Ручная мойка производится из шланга с брандспойтом или моечным пистолетом струей воды низкого (2 — 4 кГ1см2) или высокого (10—25 кГ/см2) давлений.

Полумеханизированная мойка заключается в том, что одну часть автомобиля (шасси или кузов снаружи) моют механизированным способом, а другую —ручным способом.

При механизированной мойке всего автомобиля применяют автоматически действующие или управляемые струйные или струйно-щеточные установки.

Механизация процесса мойки автомобиля значительно сокращает затрачиваемое на нее время, которое составляет 1,5 — 3 мин, вместо 10 — 20 мин при ручной мойке (в зависимости от типа автомобиля). Технико-экономические расчеты показывают, что экономия от снижения суммы годовых расходов при механизации процесса мойки по сравнению с ручным способом относительно невелика; так, для парка грузовых автомобилей и автобусов она составляет 1 — 3%. 168

Более значительная экономия (25— 30%) получается для парка легковых автомобилей.

Это объясняется меньшими расходами воды (в 2 — 4 раза) и электроэнергии (на привод механизмов моечной установки), а следовательно, и денежными затратами на них. Помимо экономической эффективности механизация мойки автомобиля позволяет освободить мойщиков от тяжелого физического труда и улучшает качество мойки. Механизированные установки наиболее эффективно применять в крупных автохозяйствах — от 200 автомобилей и более.

Независимо от способа мойки, ее технологический процесс применительно к кузовам легковых автомобилей и автобусов сводится к следующему.

Окрашенные и полированные части кузова предварительно смачивают распыленной струей холодной или подогретой воды. После смачивания кузов протирают волосяными щетками, губками или замшей с непрерывным подводом воды. Применение щеток и других аналогичных средств способствует удалению мельчайших частиц пыли, которые удерживаются в тонкой водяной пленке (после обмывания кузова слабой струей) и при ее высыхании оставляют на поверхности кузова матовый серый налет. Кузов грузового автомобиля и нижней части шасси моют концентрированной струей высокого давления.

Основное оборудование постов ручной мойки. Необходимой частью оборудования поста ручной мойки является устройство, обеспечивающее удобный доступ к автомобилю для обмывания его нижних частей, для чего применяют: боковые канавы узкого типа, широкие канавы с колейным мостиком, эстакады и подъемники. Кроме того, для мойки грузовых автомобилей, имеющих относительно свободный доступ к нижним частям, используют моечные площадки.

Размеры площадки должны превышать габариты обслуживаемого автомобиля на 1,25— 1,50 м.

Между двумя расположенными рядом моечными постами устанавливают водонепроницаемую перегородку. Посты ручной мойки автомобилей оборудуют системой водоподводящих труб, к которым присоединяют шланги с брандспойтами.

Для повышения давления воды (2 — 4 кГ/см2), поступающей из водопроводной магистрали, применяют моечные установки, состоящие из насоса высокого давления (поршневого, вихревого или центробежного), электродвигателя и приводного механизма.

Моечная установка модели 1100 с вихревым насосом стационарного типа 1НВЗС-1500 показана на рис. 121. Вихревой насос установки имеет три ступени. Каждая ступень (рис. 122) состоит из рабочего колеса 10 и двух дисков — всасывающего 11 и нагнетательного 12, образующих камеру, в которой вращается рабочее колесо. По периферии ступицы рабочего колеса расположены лопатки. Всасывающий диск 11 имеет одно впускное отверстие 15, а нагнетательный 12 — напорное (основное) 21, дополнительное (не показанное на рисунке) отверстие и направляющий канал 22.

При вращении рабочего колеса 10 вода, находящаяся между лопатками и в направляющем канале, движется вместе с рабочим колесом вокруг вала и далее под действием центробежной силы перемещается из рабочего колеса в направляющий канал нагнетательного диска 12, а оттуда обратно в рабо-

Рис.

121.

Моечная установка ГАРО модели 1100:

/

— электродвигатель; 2— кожух соединительной

муфты: <3— моечный шланг;

4

— патрубок нагнетательного корпуса;

5—манометр;

О перепускной клапан; 7 — патрубок

всасывающего корпуса;

8 — моечный

пистолет;

9

— насос;

10

— рама установки

чее колесо. В результате такого сложного вихревого движения напор воды при переходе из ступени в ступень насоса увеличивается.

Насос обладает способностью к самовсасыванию.

Перепускной клапан автоматически устраняет возможность перегрузки электродвигателя при полном или частичном перекрытии пистолетов за счет перепуска части воды из нагнетательного патрубка во всасывающий.

Производительность моечной установки данного типа при максимальном рабочем напоре 100—110 м вод. ст. — 50 — 60 л/мин, мощность электродвигателя — 2,8 кет.

Моечные установки высокого давления снабжаются брандспойтами пистолетного типа, позволяющими регулировать количество выходящей из пистолета воды и форму струи.

Пистолет, входящий в комплект рассмотренной выше моечной установки, показан на рис. 123.

Вода от насоса по шлангу поступает в полую часть винта и через радиальные отверстия 2 в полость корпуса 3 пистолета, затем через отверстия а во втулке 4 — в переднюю часть корпуса и сопло 7 (диаметром 4-6 мм). При вращеиии корпуса 3 относительно винта 1 торцовая часть корпуса с осевым отверстием 5, в стенках которого имеются четыре косые прорези, входит в отверстие 6 в передней части корпуса. Если при вращении корпуса пистолета торцовая часть винта лишь частично войдет в отверстие 6, то вода, пройдя через косые прорези винта, получит вращательное движение, а струя воды, выходящая из сопла 7, приобретет конусную форму. Чем больше

Рис.

122. Трехступенчатый вихревой насос: а

— рабочие, всасывающие и нагнетательные

диски; б — насос в сборе; в

— схема работы насоса;

1—пальцы

муфты; 2—ведомая лслумуфт;;; 3 — подшипник

вала, 4- моечный шланг;

5

— штуцер моечного шланга;

6

—Maiiomcip;

7

— на] пеипелышй корпус;

8—

корпус перепускного клапана;

9

— перепускной клапан;

10 —

рабочее колесо;

11 —

всасывающие диски;

VI

— нагнетательный диск;

13

— вентиль заборного шланга;

14

— всасывающий корпус;

15 —

впускное отверстие;

16

— уравнительное отверстие;

17

— вал насоса:

18

— отверстие для отвода поды;

19

— пробка сливного отверстия;

20~—

соединительная трубка;

21

— напорное отверстие;

22—направляющий

канал

торцовая часть винта войдет в отверстие 6, тем больше будет угол конуса струи. Когда прорези винта окажутся внутри втулки 4, завихрения воды не будет и струя будет иметь кинжальную форму. Если торцовая часть винта войдет в отверстие 6 полностью и кромки винта будут прижаты к стенкам отверстия, выход воды из пистолета прекратится.

Ориентировочный расход воды на мойку одного автомобиля при высоком давлении составляет для легковых и грузовых автомобилей 150 — 200 л, автобусов — 300 — 400 л. При низком давлении расход увеличивается на 200 — 300%.

При механизированной мойке автомобилей гидравлической частью установки является душевое устройство для струйной мойки, а механической — вращающиеся цилиндрические щетки, активизирующие процесс мойки.

3

Рис.

123 Моечный

пистолет

Душевое устройство применяют для струйной мойки автомобиля снизу, внутренних поверхностей крыльев, дисков колес и боковых и верхних частей кузова.

Для мойки грузовых автомобилей используют только струйную установку.

При мойке кузовов легковых автомобилей, автобусов, а также специализированных кузовов типа «фургон», помимо душевого устройства, применяют вращающиеся цилиндрические щетки.

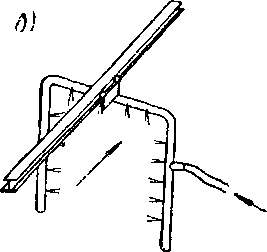

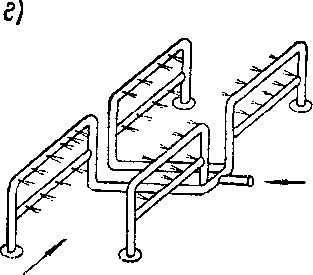

Устройства для мойки автомобиля снизу выполняются в виде трубопроводов с соплами, расположенных на уровне пола (рис. 124, а). Трубы, несущие сопла, могут быть неподвижными или поворачиваться на некоторый угол, допуская изменение угла атаки струи.

Для периодического изменения направления струй применяют трубчатые рамки с соплами (рис. 124, б), выполненные по дуге окружности. Рамка качается на подшипниковой опоре и имеет привод от электродвигателя через кулисный механизм с червячным или шестеренчатым редуктором. Привод может быть также гидравлическим.

Для непрерывного изменения направления струй воды при

меняют сегнеровы колеса (рис. 124, в), вращающиеся за счет реакции струй, выходящих из сопел, горизонтально расположенных по концам радиальных трубок. Рабочие сопла устанавливают на радиальных трубках вертикально или с некоторым наклоном.

Схемы устройства для обмывания наружных поверхностей кузова и колес с помощью струйных установок показаны на

Рис.

124. Схема устройства для струйной мойки

низа автомобилей

б)

<У>

ад

Рис 125. Схемы устройства для струйной мойки наружных поверхностей

кузова автомобиля:

а-—П-образная неподвижная рамка; б — рамка на катках; в—рамка, передвигающаяся по монорельсу; г — неподвижные боковые рамы; д—боковые рамы с поворачивающимися трубами

Рис. 126. Струйная автоматическая установка модели 1114 для мойки грузовых

автомобилей а — вид сбоку; б — вид спереди

Струйная установка ГАРО модели 1114 для мойки грузовых автомобилей (рис. 126), смонтированная на конвейере 16, состоит из двух трубчатых рамок 5 к 11 замкнутого контура, неподвижно установленных на фундаменте. На каждой рамке установлены попарно с обеих сторон качающиеся боковые коллекторы 6 и 12 с шестью соплами в каждом, верхний (качающийся) коллектор 21 с четырьмя соплами (только на одной рамке) и нижний 22 с девятью соплами. Угол качания сопел составляет 75°. Кроме того, на рамке 5 предварительного обмыва установлены регулируемые боковые коллекторы 4 с тремя соплами направленного действия. Таким образом, общее количество сопел составляет 66 шт. Качание коллекторов (34,5 качания в минуту) осуществляется от электродвигателя 19 мощностью 0,6 кет через редуктор 20 и систему рычагов 18 и штанг 17.

К каждой моечной рамке вода подается отдельным центро- бежно-вихревым насосом 7 и 13 под давлением 8 кГ/см2 с приводами от электродвигателей 3 и 10 мощностью 14 кет. Суммарная производительность насосов при указанном напоре 18 мъ]ч. Моечная установка снабжена автоматическим управ-

лением от педалей 1, 8, 9, 14, 15, на которые наезжает автомобиль своими колесами.

В установке предусмотрен как прерывный (при мойке единичных автомобилей), так и непрерывный режимы работы (с интервалом времени или тактом линии 0,5 мин).

Вся электроаппаратура управления установкой и конвейером смонтирована в шкафу 2 и на его дверке. Производительность установки 20 — 40 автомобилей в час.

Наиболее распространенная схема механизированной установки для мойки боковых сторон и верха кузовов автобусов и

фургонов показаны на рис. 127.

В установке применяют два (иногда четыре) вертикальных вращающихся щеточных барабана, укрепленных на поворотных рычагах, и один горизонтальный для мойки крыши автобуса. Барабаны приводятся в действие от индивидуальных электродвигателей. Вода на обмываемую поверхность кузова подается через сопла из трубчатых коллекторов, прикрепленных к рамам щеточных барабанов.

Автобус во время мойки движется самоходом или при помощи конвейера. Продолжительность мойки до Рис. 127. Схема щеточной 2 — 2,5 MUH.

установки для мойки боко- Механизированная установка ГАРО вых сторону верха кузова модели 1129 ДЛЯ МОЙКИ автобусов авто >са показана на рис. 128. Установка имеет

два вертикальных цилиндрических щеточных барабана 6 из капроновых нитей для мойки боковых поверхностей кузова и одну горизонтальную щетку 8 для мойки крыши. Щетки приводятся в действие от самостоятельных электродвигателей 4 посредством кли- ноременной передачи. Вертикальные щетки установлены на поворотных рамах, опорные стенки 8 которых вращаются в подшипниках, установленных в кронштейне 9 и 5 на стойках металлического каркаса 11. Вертикальные щетки прижимаются к боковым поверхностям кузова автобуса при помощи груза 10, подвешенного на тросе, укрепленном на опорной стойке поворотной рамы и перекинутом через ролик на основной стойке каркаса. Горизонтальная щетка прижимается к крыше автобуса под действием собственного веса, который частично уравновешивается контргрузом 2. Скорость вращения щеточных барабанов 180 об/мин. Мощность электродвигателей 1,7 кет при 930 об/мин.

1 предварительного смачивания и 7 окончательного ополаскивания кузова используются трубчатые стойки каркаса установки, закольцованные в общую систему. Электроаппаратура управления установкой смонтирована на пульте, находящемся в металлической кабине 12.

Производительность установки 30 — 40 автобусов, в час при расходе воды 800—900 л на 1 автобус.

Моечные установки для легковых автомобилей устроены с применением комбинации горизонтального и нескольких коротких секций вертикальных щеточных барабанов.

Автомобили во время мойки движутся самоходом на малой скорости или при помощи конвейера. Примером механизированной многощеточной установки для мойки легковых автомобилей может служить установка ГАРО модели 1110 (рис. 129). Установка имеет душевую рамку / предварительного смачивания, горизонтальный щеточный барабан III, два вертикальных двухсекционных щеточных барабана V, два односекционных щеточных барабана VI, душевую рамку VII для ополаскивания автомобиля, бачок IV для моющего раствора, кабину II с пультом управления и центробежный насос VIII для подачи воды. Установка смонтирована на металлическом трубчатом каркасе, являющемся замкнутой магистралью для подачи воды из водопровода к щеточным барабанам и душевым рамкам. При давлении в водопроводной сети менее 3,5 кГ/см2 подключается центробежный насос производительностью 30 м6\ч. Каждая секция щеточных барабанов установлена на своей поворотной раме и вращается в подшипниках. Щеточные барабаны прижимаются к поверхности кузова и возвращаются в первоначальное положение под действием грузов противовесов. Боковые щеточные барабаны вращаются со скоростью 130, а горизонтальный 180 об/мин. Вертикальные щетки снабжены обрезиненными роликами-котерами, которые, обкатываясь по контуру поверхности кузова, обеспечивают постоянное и равномерное давление капроновых нитей щетки на поверхность кузова. Моющий раствор подается по трубкам к горизонтальному и двум вертикальным барабанам. Подачей раствора управляют при помощи распределительного крана, установленного в кабине.

Раствор из бачка подается под давлением сжатого воздуха 4 кГ}см2. В качестве моющего раствора применяют 2—3% раствор сульфанола с водой (1 —1,5 кг на 50 л воды), подогретой до 40—50°С.

Производительность установки — 40—60 автомобилей в час, при расходе от 500 до 750 л воды на один автомобиль.

Дополнительным устройством к моечной установке служит установка ГАРО модели 1144 для мойки дисков колес автомобиля (рис. 130). Установка состоит из двух агрегатов, располагаемых на посту мойки по обеим сторонам автомобиля. Каждый агрегат имеет торцовую щетку (из капрона), расположенную на

уровне оси колес автомобиля, электродвигатель (0,6 кет) с редуктором для вращения щетки, пневматический привод для подачи щетки к колесу и отвода ее обратно и каретку.

Вспомогательное оборудование постов мойки. При мойке автомобилей смывается большое количество грязи и некоторое количество масла и топлива. По наблюдениям, сточные воды после мойки одного автомобиля могут содержать 3—5 г масла и бензина и 10—15 кг грязи.

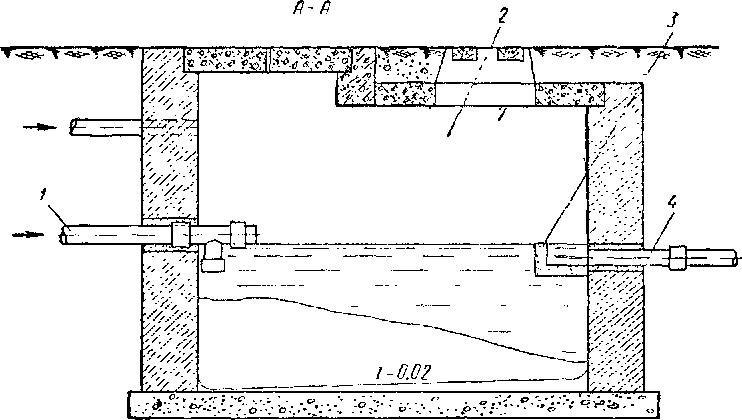

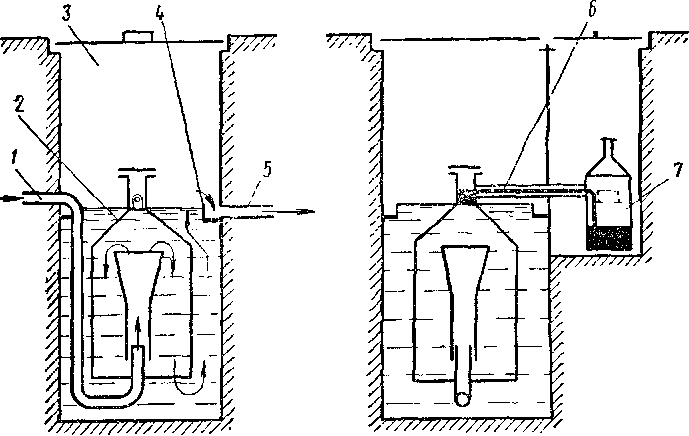

Чтобы не загрязнять водостоки канализационной системы и предупредить попадание нефтепродуктов со сточными водами в естественные водоемы, посты мойки оборудуют грязеотстойниками и маслобензоуловителями. Принцип действия грязеотстойника и маслобензоуловителя основан на разнице в удельных весах воды, грязи, масла и бензина (грязь осаждается, а масло и бензин всплывают).

Грязеотстойник простейшего типа показан на рис. 131. Вода с поста мойки автомобиля поступает по трубе 1 в емкость 2. Взвешенные твердые частицы, попадая в грязеотстойник, теряют свою скорость и осаждаются на дне отстойника. Очищенная

Рис.

128. Механизированная установка ГАРО

модели 1129 для мойки автобусов:

а

— вид сбоку; б — вид сверху

вода через водослив 3 стекает по трубе 4 в маслобензоулови- тель, а оттуда в канализационную сеть.

Схема маслобензоуловителя показана на рис. 132. Вода из грязеотстойника по трубопроводу 1 поступает под колпак 2 и заполняет колодец 3 до уровня, определяемого верхней кромкой водослива 4; переливаясь через водослив, вода стекает по трубе 5 в канализационную сеть.

Масло и бензин вследствие малого удельного веса (в среднем для смеси 0,85), скопляясь в верхней части колпака, располагаются на уровне, превышающем уровень воды в колодце. Накапливающаяся в горловине колпака смесь масла и бензина отводится по трубопроводу 6 в емкость 7, которую периодически опорожняют.

По мере накопления в грязеотстойнике осадков их периодически удаляют насосами диафрагменного типа, или грязевым насосом-смесителем, или инжектором.

Применение диафрагменных насосов является наиболее простым и эффективным способом откачки пульпы (жидкой грязи) из грязеотстойника.

Нис. 129. Остановка модели 1110 для мойки легковых автомобилей.

1, 5 и 14 — стойки, 2—-рама; 3, J2 и 16 — электродвигатели; 4, б и 13 —грузы; 7 и И — секции щеток; с, w и /5 —

ролики-копиры; 9—вал; /7— противовес; 18 — барабан

Грязеотстойник располагают на территории гаража вблизи моечного поста, в месте, удобном для присоединения к канализационной магистрали.

Значительный расход воды при механизированной мойке автомобилей (1,5 м3 и более на один автомобиль) и трудности водоснабжения обусловливают необходимость повторного использования воды. В связи с этим устраивают отстойные резервуары для осветления сточной воды. Однако такой способ есте-

Рис.

130. Установка ГАРО модели 1144 для мойки

дисков

колес

ственного отстаивания мельчайших глинистых фракций и коллоидных частиц требует больших площадей и не дает удовлетворительных результатов. Более эффективным методом очистки является метод коагуляции, заключающийся в примешивании к воде раствора сернокислого алюминия, в результате чего происходит свертывание в хлопья веществ, находящихся в воде в коллоидном состоянии, и выпадение их в осадок с последующей фильтрацией воды.

Протирка, обсушка и полирование кузовов. Кузова протирают насухо после их ополаскивания чистой водой, удаляя влагу с наружных поверхностей кузова. Для протирки применяют замшу, фланель и другие гигроскопические материалы.

Г

J

Рис. 131. Грязеотстойник:

/_ труба для отвода воды с поста мойки; 2 — емкость для сточной воды: 3> — водослив; 4 — сточная труба; 5 — скобы для спуска в колодец; 6 — вен тиляционпая труба

Рис.

132. Схема маслобензоуловигеля

У грузовых автомобилей обтирают только кабину, боковые и передние стекла, капот, крылья и фары; остальные части подвергают естественной сушке.

Для прополаскивания загрязненного и увлажненного обтирочного материала и отжима его применяют машины с ручным или механическим приводом.

Для ускорения сушки легковых автомобилей применяют обдув холодным или подогретым воздухом.

Холодным воздухом после мойки обдувают при помощи мощной воздуходувной установки вентиляторов типа «Сирокко»,

I

Рис.

!33. Установка для обдува автомобилей

после мойки

нагнетающих воздух в воздухораспределительные трубы со щелевидными насадками под утлом 60° к обдуваемой поверхности.

Установка для обдува воздухом после мойки легковых автомобилей (рис. 133) состоит из трех вентиляторов 1 марки ЭВР-6, приводимых во вращение электродвигателями мощностью 20 кет. Для направления воздушной струи каждый вентилятор снабжен фигурной насадкой 2 прямоугольной формы. Установка смонтирована на раме 3 и заключена в кожух.

Недостатком обсушки холодным воздухом является значительный расход электроэнергии (мощность электродвигателей вентиляторов доходит до 60 кет). Однако применение теплого воздуха вследствие его небольшой теплопроводности (в 250 раз меньше теплопроводности железа) также недостаточно эффек

тивно вследствие слишком низкого коэффициента использования тепла.

Перспективным методом сушки автомобиля можно считать использование ламп с инфракрасными лучами, а также терморадиационную сушку панелями темного инфракрасного излучения, обладающими высоким к. п. д. и незначительной потерей тепла.

Полирование. Для сохранения глянца окрашенных поверхностей легковых автомобилей их периодически полируют полировочной жидкостью, в состав которой входят вода, инфузорная земля, вазелиновое и касторовое масла и ксилол.

Для удаления пятен и неглубоких царапин окрашенные поверхности полируют пастами, которые содержат незначительное количество мелкого абразивного порошка.

Для облегчения процесса полирования кузовов применяют различные полировочные приспособления в виде передвижных или подвесных установок и легких ручных приборов (электрических или пневматических дрелей с полировальным диском, на который надевают сменные чехлы из сукна).

Антикоррозионное покрытие кузова. В процессе эксплуатации

ности кузова (днище, крылья, порожки и цр.) подвергаются коррозии и преждевременно приходят в негодность.

Для предупреждения этого низ автомобиля периодически подвергают антикоррозионному покрытию различными материалами (маслом, краской, олифой и др.).

Наиболее эффективным средством является масляно-графит- ная суспензия, состоящая из минерального масла вязкостью 18—20 сст при 50°С, в которую добавляют коллоидальный графит в количестве 5—8% по весу. Для этих целей может быть использовано отработавшее масло двигателя.

Зкцльаа-

Рис.

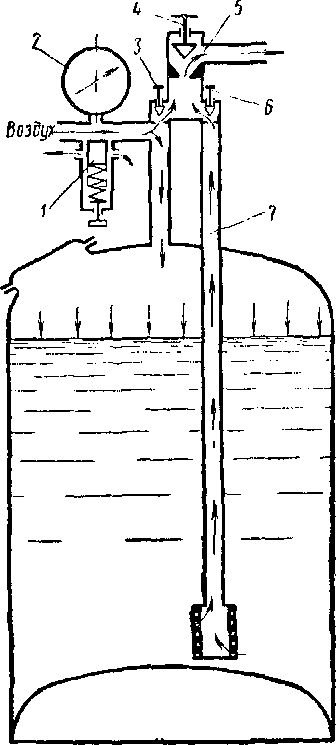

134. Резервуар для нанесения

антикоррозионного покрытия:

/—предохранительный

клапан; 2— манометр; 3 и

6

— иглы для регулирования состава

эмульсии;

4 — запорный

вентиль;

5

—- смеситель; 7 — трубка для подачи

жидкости в смеситель

автомобилей нижние поверх-

камере эмульсия подается к распиливающему пистолету. Соотношение воздуха [I масла в эмульсии регулируется клапанами, установленными в патрубке резервуара. Установка перевозится на тележке.

Крепежные работы по кузову заключаются главным образом в подтяжке креплений кузова к раме (в рамных конструкциях), крепления распорок, идущих от подмоторнон рамы к переднему щитку (автомобиль ГАЗ-21 «Волга»), и других креплений деталей кузова: дверных петель шипов п щеколд, петель капота и др.

При проверке и регулировке плотности закрывания дверей в проеме необходимо обращать внимание на регулируемые соединения петель с дверьми. В кузовах легковых автомобилей нужно проверять, крепить и, если необходимо, регулировать положение направляющего шипа двери. При неисправном состоянии направляющих шипов и их гнезд шарниры петель дверей быстро расшатываются.

Смазка кузова. Кузов современного легкового автомобиля имеет много точек смазки (50 и более). Частой смазке (через 1000 км) подвергаются ротор замка и фиксатор двери и багажника; эти точки смазывают смазочным карандашом или солидолом.

Замки дверей и багажника целесообразно смазывать коллоидным (порошкообразным, сухим) графитом или тормозной жидкостью. Примерная карта смазки кузова легкового автомобиля приведена на рис. 135 и табл. 5.

Таблица 5

ев |

|

|

|

|

Периодич |

|

& X |

|

о |

|

|

ность |

смазки |

О К |

Наименование точки |

|

Род смазки |

о |

|

|

о. |

|

|

|

|

|

|

s К |

сма зки |

н а |

|

(и С/ О Э" |

|

* |

X со О |

|

& о |

|

О ^ 5-S >. о |

с, ^ о." О) о 1У ^ |

через 6П00 к. |

9 |

Ротор замк-а двери |

4 |

смазочный карандаш |

с к |

|

|

|

|

|

ламенитсль солидол |

X |

— |

|

и |

Зубцы фиксатора |

4 |

то же |

с к |

X |

— |

1 |

Штырь капота |

1 |

легкопроникаю:цая смаз |

|

|

|

|

|

|

ка |

лп |

— |

X |

2 |

Предохранительный |

|

смазочный карандаш |

|

|

|

|

крючок |

I |

(ось — легкопрони.саю- щей смазчой) |

с к |

|

* |

3 |

Уплотнительная ре ;и- |

I |

графитная пудра |

лп |

_ |

X |

|

нсвэя прокладка кашта |

(npoieoeTb) |

|

|

|

|

4 |

Петли капота |

4 |

.. ег .опроннкаюшая смаз<а |

гп |

|

|

5 |

Защелка замч-а капота |

1 |

тэ же |

л и |

— |

х |

6 |

Замки ; верей и кн .п- ьи наружных ру ег |

8 |

смазка ЦИАТИМ-201 |

лп |

ц |

два раза |

7 |

Цилиндр замка двери |

2 |

графитный порошок или тормозная жид- |

|

|

в год |

|

|

|

ость |

гп |

— |

X |

8 |

Направляющие шипы двери |

8 |

смазочный карандаш |

ск |

— |

X |

10 |

Сухари фиксатора дверей |

4 |

то же |

с к |

— |

X |

12 |

Салазки переднего |

о |

солидолом (протереть) |

с |

— |

X |

|

сидения |

|

|

|

|

|

13 |

Пет ш двереЧ |

8 |

солидолом |

с |

— |

X |

14 |

Шарнир ограничителя |

|

легкигроникающей смаз |

лп |

|

|

|

двери |

4 |

кой |

— |

X |

|

15 |

Резиновый буфер ог |

|

касторовое масло и |

|

|

|

|

рани и.еля двери |

4 |

графитная пудра |

кг |

— |

X |

16 |

Рези ювый уплотни |

|

грзфитная пудра, |

|

|

|

|

тель двери |

4 |

смазочный карандаш |

гп |

|

|

17 |

Замэк и кнопка багажника |

2 |

смазочным карандашом (ротор зам 'а) смазка ЦИАТИМ-201 (/1вп раза в год) |

ц |

|

X |

18 |

Цилиндр замка багаж |

I |

графитны 1 nopoiim |

|

|

|

|

ника |

и. и т рмозная жид- |

|

|

|

|

|

|

|

к сть |

гп |

— |

X |

19 |

Резиновый ушотни- тель багажнич-а |

1 А |

графитная пудра |

гп |

|

|