- •3. Статика. Основные положения.

- •5.Механика твердого тела. Статика твердого тела (общие понятия).

- •6.Условие равновесия. Внешние, внутренние силы.

- •10. Основные виды сил, действующие на тело. Момент силы относительно центра. Свойства момента сил

- •13. Динамика точки. Основные законы динамики. Прямая и обратная задача динамики

- •14. Трение качения.

- •15. Трение скольжения

- •16.Центр тяжести

- •18. Кинематика (дать понятия механического движения, времени траектории точки, системы отчета). Способы задания точек.

- •19.Понятия о моменте пары сил.

- •Простейшие движения твердого тела (поступательное, вращательное, сложное движение).

- •23.Деформация при сложном напряженном состоянии.

- •25. Кручение. Правило знаков.

- •27.Диаграмма растяжения для хрупких пластичных материалов.

- •29.Определение максимальных нормальных и касательных напряжений.

- •31. Изгиб. Понятия и определения.

- •32. Чистый изгиб

- •33.Динамическое, циклическое нагружение, понятие предела выносливости.

- •34. Понятие усталости материалов, факторы, влияющие на устойчивость к усталостному разрушению.

- •35.Влияние концентрации напряжений на прочность при циклическом нагружении.

- •36. Коэффициент запаса.

- •38. Коэффициент Пуассона.

- •39. Закон Гука.

- •40. Твердость.

- •42. Механические передачи. Особенности и классификация передач.

- •43. Ременная передача. Усилия действующие в ременных передачах.

- •45. Опоры валов. Разновидность подшипников. Требования предъявляемые к подшипникам.

- •46. Клиноременная передача.

- •48.Зубчатые передачи и их классификация. Основные геометрические и кинематические характеристики зубчатых передач.

- •53. Сварные соединения, Способы сварки. Расчет на прочность сварных соединений.

- •59. Классификация подшипников.

- •63. Ядро сечения

- •65. Соединение деталей посадкой с натягом.

- •66. Муфты

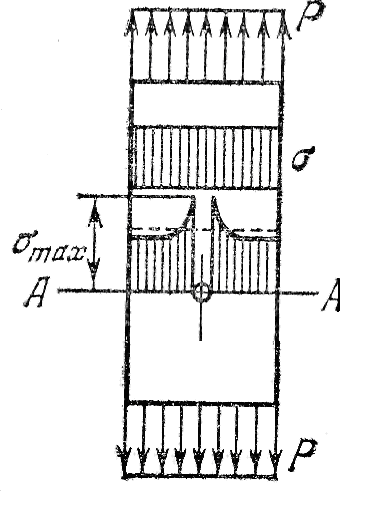

35.Влияние концентрации напряжений на прочность при циклическом нагружении.

Одним из основных факторов, которые необходимо учитывать при практических расчетах деталей на циклическую прочность, является концентрация напряжений. Исследования показывают, что в области резких изменений в форме упругого тела (внутренние углы, отверстия, выточки), а также в зоне контакта деталей возникают повышенные напряжения.

Описанная особенность распределения напряжений получила название концентрации напряжений. Зона повышенных напряжений ограничена узкой областью очага концентрации, и в связи с локальным характером распространения эти напряжения называются местными. Основными показателями местных напряжений являются теоретические коэффициенты концентрации напряжений:

для нормальных напряжений

ασ =σmax / σном

для касательных напряжений (кручение вала)

ατ =τmax / τном

где σmax и τmax — наибольшие местные напряжения, σном и τном — так называемые номинальные напряжения. установить соотношение между эффективным и теоретическим коэффициентами концентрации в виде

Кσ = 1+q(ασ – 1)

где q — так называемый коэффициент чувствительности материала к местным напряжениям.

36. Коэффициент запаса.

Учитывая свойства материала конструкции напряжение определяется по схеме σmах = σL/n где σL - некоторое предельное для данного материала напряжение, n — число, большее единицы, называемое коэффициентом запаса или просто запасом. фактический коэффициент запаса: n = σL/ σmах Если этот запас удовлетворяет требованиям, считается, что поверочный расчет дал положительный результат. Выбор величины σL чаще всего зависит от эксплуатационных требований.Если необходимо избежать заметных остаточных деформаций, за величину σL для пластичных материалов принимается обычно предел текучести. Тогда наибольшее рабочее напряжение составляет n-ю долю от σт или σтр . Коэффициент в этом случае обозначается через nт и называется коэффициентом запаса по текучести. Для хрупких, а в некоторых случаях и для умеренно пластичных материалов за σL принимается предел прочности σвр или σвс соответственно получаем nв= σвр/ σmах где nв — коэффициент запаса по пределу прочности. Если расчет ведется по предельной нагрузке, то аналогично может быть введено понятие запаса по предельной нагрузке n= PL/ Рраб где PL и Рраб -— предельная и рабочая нагрузки. Если расчет ведется на жесткость n= δL/ δраб ; где δL и δраб — предельное и рабочее перемещения.

38. Коэффициент Пуассона.

Экспериментально установлено, что в пределах применимости закона Гука поперечная деформация пропорциональна продольной,

εпопер=μ εпрод

где μ —безразмерный коэффициент пропорциональности, называемый коэффициентом Пуассона. Величина μ характеризует свойства материала и определяется экспериментально. Для всех металлов числовые значения μ лежат в пределах 0,25-0,35 и вообще не может превышать 0,5.

39. Закон Гука.

перемещения в определенных пределах пропорциональны действующим силам. Эта закономерность была дана Гуком в 1660 году в формулировке «каково удлинение, такова сила».

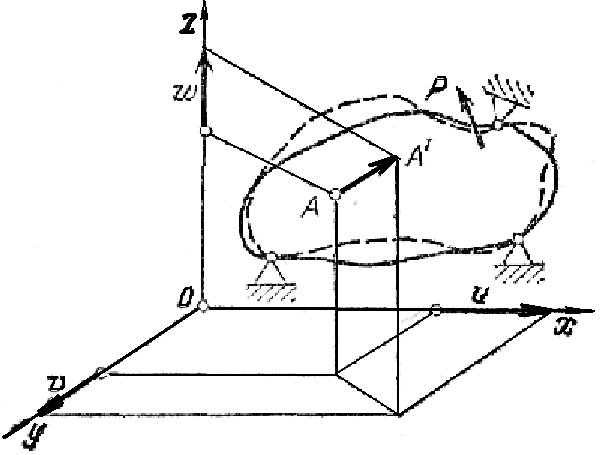

Если рассмотреть перемещение произвольно взятой точки А по некоторому направлению, например по оси х, то

UА= δХ P

где Р — сила, под действием которой происходит перемещение иА, а δX — коэффициент пропорциональности между силой и перемещением

Очевидно,

этот коэффициент зависит как от физических

свойств материала, так и от взаимного

расположения точки А и точки приложения

силы. Таким образом, выражение следует

рассматривать как закон Гука для системы.

Коэффициенты пропорциональности в этом

случае представляют собой физические

константы материала и уже не связаны с

геометрическими особенностями системы

в целом. Закон, таким образом, выражает

свойства самого материала. .

γ α

= 2 (1+μ)

τα

/Е.

Это

соотношение в случае изотропного

материала является единым для всех

типов напряженных состояний и носит

название закона Гука для сдвига.

Очевидно,

этот коэффициент зависит как от физических

свойств материала, так и от взаимного

расположения точки А и точки приложения

силы. Таким образом, выражение следует

рассматривать как закон Гука для системы.

Коэффициенты пропорциональности в этом

случае представляют собой физические

константы материала и уже не связаны с

геометрическими особенностями системы

в целом. Закон, таким образом, выражает

свойства самого материала. .

γ α

= 2 (1+μ)

τα

/Е.

Это

соотношение в случае изотропного

материала является единым для всех

типов напряженных состояний и носит

название закона Гука для сдвига.