- •56. Определение массы падающих частей штамповочного молота.

- •57. Дефекты нагрева металла.

- •58. Классификация разновидностей объемной штамповки.

- •59. Особенности тех. Процесса для штамповки на кгшп. Поковки второй группы. Технология изготовления поковок II группы

- •60. Штамповка на молотах. Предварительный (черновой ручей).

- •61. Определение массы заготовки при ковке.

- •62. Построение расчетной заготовки и эпюры сечений

- •63. Плазменно - дуговая резка.

- •64. Штамповка на молотах. Применение отрубного ручья.

- •65. Штампока на кгшп. Штамповка выдавливанием в закрытых штампах.

- •66. Штамповка в открытых штампах. Стадии заполнения ручья.

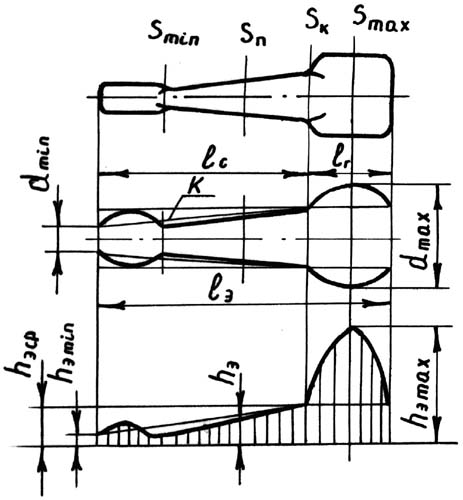

62. Построение расчетной заготовки и эпюры сечений

Расчетной называется заготовка в виде

тела вращения, поперечные сечения

которой равняются суммарной площади

соответствующих сечений поковки и

облоя. Площади каждого характерного

сечения приравниваются площади круга

и определяются соответствующие диаметры

![]() .

.

![]() ,

,

где

![]() - площадь поперечного сечения

расчетной заготовки в произвольном

месте;

- площадь поперечного сечения

расчетной заготовки в произвольном

месте;

![]() - площадь поперечного

сечения поковки в произвольном месте;

- площадь поперечного

сечения поковки в произвольном месте;

![]() - площадь сечения облоя;

- площадь сечения облоя;

![]() - площадь сечения облойной

канавки;

- площадь сечения облойной

канавки;

![]() -

коэффициент, характеризующий степень

заполнения облойной канавки.

-

коэффициент, характеризующий степень

заполнения облойной канавки.

![]() ,

,

![]() .

.

Получив ряд значении для характерных сечении поковки, отложив отрезки диаметров на линиях этих сечений симметрично по отношению к оси, и соединив полученные точки отрезками прямых и плавными кривыми, получим чертеж расчетной заготовки или эпюру приведенных диаметров.

Отложив в масштабе М по ординатам

величины характерных сечений

в виде отрезков

![]()

![]() ,

,

и соединив концы этих отрезков, получим эпюру сечений расчетной заготовки.

Эпюрой сечений называют диаграмму, каждая ордината которой в определенном масштабе М представляет собой соответствующую площадь поперечного сечения расчетной заготовки.

Если площадь отдельных элементов эпюры сечений помножить на принятый масштаб М, то будет получена величина объемов соответствующих элементов расчетной заготовки:

![]() ,

,

где

![]() - объем любого искомого элемента

расчетной заготовки;

- объем любого искомого элемента

расчетной заготовки;

![]() - площадь эпюры сечений

соответствующего элемента.

- площадь эпюры сечений

соответствующего элемента.

Объем расчетной заготовки равен объему поковки с облоем:

![]() .

.

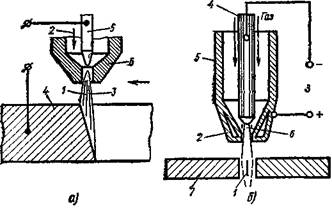

63. Плазменно - дуговая резка.

Резка плазменной дуги основана на способности сжатой дуги глубоко проникать в металл, проплавляя его по линии реза дуговым разрядом. Под действием высокой температуры сжатой дуги газ 2, проходя через дуговой разряд, сильно ионизирует, образуется струя плазмы, которая удаляет расплавленный металл из места реза.

Дуга 1 возбуждается между разрезаемым металлом 4 и неплавящимся вольфрамовым электродом 5, расположенным внутри головки резака 6. Дуговую газоразрядную плазму 3 называют низкотемпературной (ее температура 5000-20 000° С).

Схема процесса плазменно-дуговой резки: а - плазменной дугой, б -плазменной струей

Применяемые при плазменно-дуговой резке плазмообразующие газы должны обеспечивать получение плазмы и необходимую защиту вольфрамового электрода от окисления. В качестве таких газов применяются аргон, азот и смеси аргона с азотом, водородом и воздухом. В качестве электродов используется лантанированный вольфрам ВЛ-15. Вольфрамовый электрод располагают соосно с соплом плазмотрона. Струя плазмы имеет большую скорость истечения и имеет форму вытянутого конуса, сечение которого на выходе соответствует сечению сопла.

Плазменно-дуговую резку применяют при резке металлов, которые невозможно или трудно резать другими способами, например, при резке коррозиойностойких легированных сталей, алюминия, магния, титана, чугуна и меди.

При резке плазменной струей разрезаемый металл не включается в электрическую цепь дуги. Дуга горит между концом вольфрамового электрода и внутренней стенкой охлаждаемого водой наконечника плазмотрона. Сущность резки плазменной дугой заключается в выплавлении металла струей плазмы и выдувании расплавленного металла из зоны реза.