- •56. Определение массы падающих частей штамповочного молота.

- •57. Дефекты нагрева металла.

- •58. Классификация разновидностей объемной штамповки.

- •59. Особенности тех. Процесса для штамповки на кгшп. Поковки второй группы. Технология изготовления поковок II группы

- •60. Штамповка на молотах. Предварительный (черновой ручей).

- •61. Определение массы заготовки при ковке.

- •62. Построение расчетной заготовки и эпюры сечений

- •63. Плазменно - дуговая резка.

- •64. Штамповка на молотах. Применение отрубного ручья.

- •65. Штампока на кгшп. Штамповка выдавливанием в закрытых штампах.

- •66. Штамповка в открытых штампах. Стадии заполнения ручья.

56. Определение массы падающих частей штамповочного молота.

Основная работа штамповочного молота затрачивается при штамповке в окончательном ручье и поэтому масса падающих частей молота (МПЧ) определяется величиной деформации за последний удар.

Ориентировочно МПЧ можно определить:

Gпч = α * Fпо, где

α — удельный коэффициент (для паровоздушных молотов простого действия — 12 кг/см2; для молотов двойного действия — 8 кг/см2); Fпо -площадь проекции поковки с облоем на плоскость разъема.

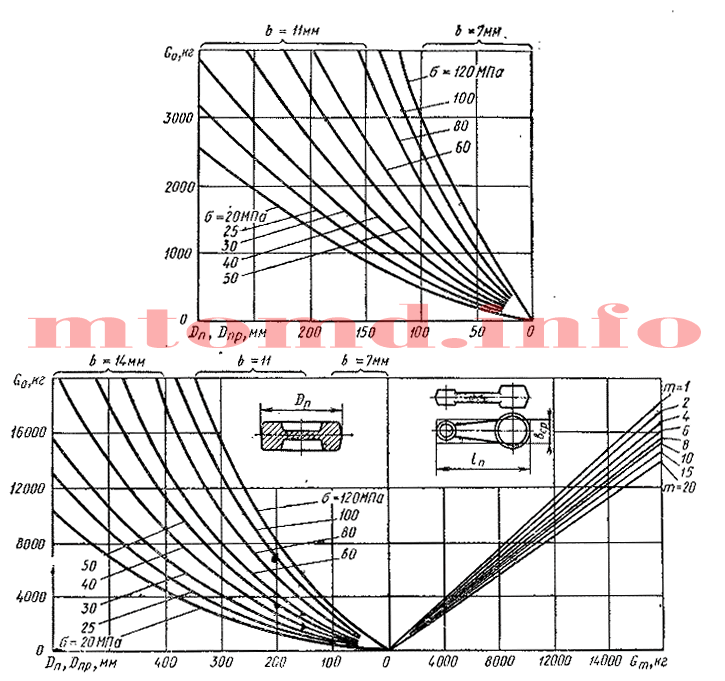

Массу падающих частей также можно определить по номограмме.

Массу падающих частей молота простого действия Gпм можно также определить по номограмме, умножив найденное значение на переводной коэффициент:

Gпм = (1,5 .. 1,8) G

Формулы используют при расчете молотов для крупносерийного и массового производства поковок. В мелкосерийном производстве можно применять молоты с меньшей массой падающих частей, но с увеличенным числом ударов при штамповке. Формулы пригодны в тех случаях, когда минимальная толщина поковки превышает (4..5 hо). В других случаях необходимо учитывать повышенную неравномерность распределения деформации и температуры, увеличивая полученное значение массы в 1,2 .. 1,3 раза.

57. Дефекты нагрева металла.

При нагреве металла в пламенных печах происходят процессы, которые оказывают влияние на дальнейшую обработку и качество металла. Состав печной атмосферы является главным фактором, влияющим на качество нагрева металла. В результате нагрева поверхность металла окисляется и обезуглероживается.

При окислении металла на поверхности заготовки образуется окалина, которая ухудшает качество поверхности и уменьшает линейные размеры заготовки. Поэтому размеры заготовок, подвергаемых нагреву, должны иметь припуск, учитывающий потери металла на угар (окалина).

При нагреве под обработку давлением припуски составляют 2—5%, при термической обработке 0,5—2%, а в общем цикле горячей обработки достигают.7—8%. Из приведенных цифр видно, что потери металла на угар составляют значительную величину.

При температурах 1150—1350°С вместе с процессом окисления металла происходит процесс его интенсивного обезуглероживания, т. е. снижения содержания углерода на поверхности заготовки. Обезуглероживание изменяет механические свойства поверхности нагреваемого металла. С повышением содержания углерода в стали обезуглероживание увеличивается. Инструментальная сталь при обезуглероживании становится мягкой, а инструмент из такой стали — нестойким.

Перегрев приводит к образованию большой величины зерна стали и является исправимым браком, который устраняют повторной термообработкой. Пластические свойства стали в результате перегрева ухудшаются и при деформировании в ней могут возникать трещины.

Если перегретый металл продолжать нагревать в печи длительное время при высоких температурах, то произойдет пережог — окисление границ зерен. Пережог является неисправимым браком. Пережженный металл идет на переплавку.

Для предупреждения указанных дефектов при нагреве металла необходимо соблюдать следующие условия: сжигать топливо с минимально возможным количеством воздуха, что приводит к уменьшению количества свободного кислорода в составе печных газов; размещать в печи заготовки так, чтобы они омывались печными газами, а факелы пламени горелок или форсунок не были направлены на заготовки.