- •2. Сварка в среде водяного пара. Сущность способа, преимущества и недостатки способа.

- •3. Сварка и наплавка индукционная и давлением в вакууме. Сущность способов, приемущества и недостатки.

- •4. Газовая сварка в ремонтном производстве. Номенклатура деталей, восстанавливаемых этим способом.

- •5. Технологический процесс газосварочных работ.

- •6. Сущность процесса пайки, преимущества и недостатки процесса. Номенклатура деталей и сборочных единиц, восстановление пайкой.

- •7. Способы пайки. Применяемость этих способов.

- •8. Пайка легкоплавкими припоями. Характеристика оловянносвинцовых припоев.

- •9. Флюсы для пайки легкоплавкими припоями.

- •10. Свойства флюса и его функции при пайке.

- •11. Технологический процесс пайки легкоплавкими припоями.

- •12. Пайка деталей из алюминиевых сплавов (легкоплавкими припоями, абразивная пайка, ультразвуковая пайка)

- •13. Пайка тугоплавкими припоями и флюсы ,применяемые при этом виде пайки.

- •14. Технологический процесс пайки тугоплавкими припоями.

- •15. Применение пайки для восстановления изношенных поверхностей деталей.

- •16. Способы резки металлов.

- •18 Кислородно-флюсовая резка

- •19 Способы газоэлектрической резки

- •20 Основные условия резки

- •21 Технология газокислородной резки (дополнительно см. 17)

- •22 Сущность процесса электроискровой обработки.

- •23 Преимущества и недостатки электроискровой обработки

- •24 Сущность способа анодно-механической обработки

- •25 Сущность способа элекртомеханической обработки

- •26 Сущность процесса лазерной сварки

- •27. Основные принципы работы лазера.

- •28. Основные направления развития лазерной технологии.

- •29 Техническая характеристика лазеров и их конструкция со2

- •30. Взаимодействие лучистой энергии с материалом детали при лазерной сварке.

- •31. Возможные области применения лазерной обработки металлических деталей.

- •32 Преимущества и недостатки лазерной сварки

- •33. Перечень оборудования для лазерной сварки и предназначение для каждого из этого перечня.

- •36 Дефекты прецизионных деталей

- •37 Ремонт пары деталей плунжер-гильза

- •38 Ремонт пары деталей корпус и игла форсунки

- •39. Изготовление резиновых деталей в ремонтном производстве (основные и вспомогательные материалы, характеристики оборудования, технологический процесс)

- •40 Ремонт типовых деталей.

- •41. Ремонт корпусных деталей на примере блока цилиндров.

- •42. Восстановление посадочных отверстий в блоках цилиндров.

- •43. Восстановление корпусных деталей при наличии трещин.

- •44 Ремонт деталей класса полый цилиндр

- •45. Ремонт деталей класса «полые цилиндры» (на примере ремонта цилиндров).

- •46. Ремонт деталей класса валы (общие сведенья).

- •47. Ремонт деталей валы (на примере ремонта валов коробок передач и распределительных валов).

- •48. Ремонт деталей валы (на примере ремонта клапанов распределительного механизма).

- •49. Ремонт деталей класса валы (на примере коленчатого вала).

- •50 Ремонт деталей класса диски

- •51 Ремонт деталей класса «Диски»

- •52 Маховик.

- •53 Специальные процессы хромирования

- •54.Специальные процессы железнения ( вневанное , контактное, проточное, холодное периодическим током).

- •55 Способы поверхностного упрочнения ремонтируемых деталей.

- •56 Применение процесс борирования

- •57 Применение алитирования.

- •58 Ремонт зубчатых колёс

- •59 Шатуны. Ремонт.

32 Преимущества и недостатки лазерной сварки

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции. Лазерный луч легко управляется и регулируется, с помощью зеркальных оптических систем легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва. Из-за высокой концентрации энергии (в пятне диаметром 0,1 мм и менее) в процессе лазерной сварки объем сварочной ванны небольшой, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. Это обеспечивает высокую технологическую прочность сварных соединений, небольшие деформации сварных конструкций.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением

Существенно (до десяти раз) снижаются деформации сваренных деталей, что снижает затраты на правку.

Широкое применение лазерной сварки сдерживается экономическими соображениями. Стоимость технологических лазеров пока еще высока, что требует тщательного выбора области применения лазерной сварки.

33. Перечень оборудования для лазерной сварки и предназначение для каждого из этого перечня.

Т вердотельные

лазеры:

вердотельные

лазеры:

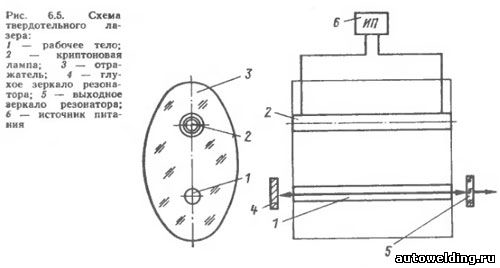

В излучателях твердотельных лазеров в качестве рабочего тела используются активные элементы из рубина, стекла с присадкой ионов неодима, алюмоиттриевого граната (АИГ) с неодимом. «Накачку» (возбуждение активного элемента) осуществляют световым потоком (от мощных дуговых криптоновых ламп). Длина волны излучения в зависимости от материала рабочего тела 0,37—1,064 мкм. Электрический к. п. д. 1—3 %. Основные функциональные узлы излучателя (рис. 6.5): «рабочее тело», система «накачки», включающая электрические лампы и отражатель, концентрирующий световую энергию на рабочем теле, система охлаждения, резонатор. Лазеры работают в непрерывном и импульсном режимах. Последний реализуется либо модуляцией добротности при непрерывной «накачке», либо импульсной «накачкой».

Г азовые

лазеры:

азовые

лазеры:

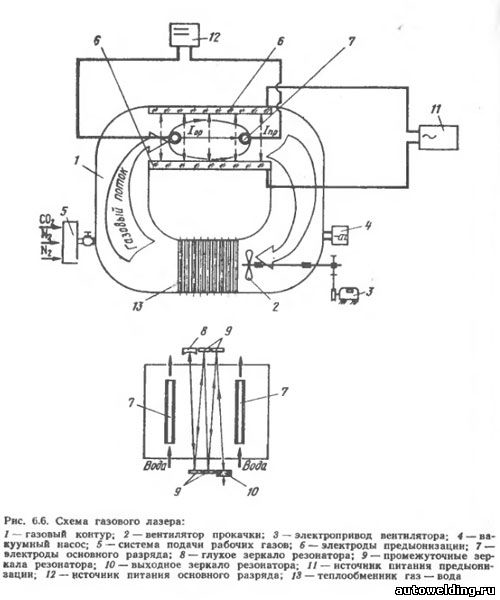

В технологических газовых лазерах в качестве рабочего тела в основном используется смесь СO2, N2 и Не при давлении 2,66—13,3 кПа. Возбуждение рабочего тела осуществляется электрическим разрядом. Два последних газа обеспечивают передачу энергии возбуждения молекуле СО2 и благоприятные условия горения разряда. Длина волны излучения 10,6 мкм. Электрооптический к. п. д. 5—15 %.

Вакуумплотный замкнутый контур, внутри которого смонтировано устройство для прокачки рабочей смеси газов, являющаяся частью контура электроразрядная камера, резонатор; вакуумный насос для откачки контура; система охлаждения рабочей смеси и оптических систем; источник питания; система управления; системы коммутации и измерения лазерного излучения.

Система транспортировки и фокусировки излучения:

Система транспортировки и фокусировки излучения СТФЛ состоит из защитных лучепроводов, отклоняющего зеркала и фокусирующего устройства. Отклоняющее зеркало изменяет ход луча и направляет его в зону обработки. Для СO2-лазеров применяют медные зеркала, для мощных лазеров — зеркала с водяным охлаждением. Фокусирующее устройство — тубус, установленный с возможностью перемещения относительно поверхности обрабатываемого изделия, в котором закреплена линза из оптического стекла — для твердотельных лазеров, из хлорида калия или селенида цинка с интерференционным просветляющим покрытием — для СO2-лазеров Защита линз (кроме стеклянных) от продуктов, выделяющихся при обработке изделия, осуществляется шторкой, образуемой продуваемым очищенным и осушенным воздухом.

Система газовой защиты:

Система предназначена для предотвращения окисления металла сварного шва, в том числе его корня, и включает сопла разнообразной конструкции. Конструкция сопел, кроме того, должна обеспечивать сдув паров и брызг, образующихся при сварке, в сторону от оси лазерного луча. В зависимости от химической активности свариваемых металлов, мощности излучения лазера и требующейся глубины проплавления используется конкретная конструкция сопла и подбирается состав подаваемого в зону обработки газа.

Система относительного перемещения луча и изделия

Относительное перемещение луча и изделия реализуется обычно за счет движения детали, осуществляемого манипулятором с ЧПУ с разным числом степеней свободы в зависимости от требующейся сложности обработки. Скорость перемещения 40—400 м/ч. В случае обработки массивных и крупногабаритных изделий рационально перемещать луч с помощью подвижных зеркал. Наибольший интерес представляет система с рабочим инструментом, закрепленным в руке антропоморфного робота. Излучение от лазера к инструменту передается через зеркала, установленные в шарнирных узлах робота.