- •16. Укажите, с какой целью проводится ступенчатый режим отжига – гомогенизации магниевых сплавов с большим содержанием Al и Zn, и за счет каких эффектов эта цель достигается?

- •17. Как изменяются основные св-ва сплавов в результате отжига-гомогенизации (относительное удлинение, временное сопротивление разрыву, ударная вязкость, коррозионная стойкость)?

- •1. Дайте опр-ия термических и структурных напряжений, возникающих в изделиях при т.О. Укажите причины их возникновения.

- •3. Представьте основные понятия о сдвиговом механизме снятия внутренних напряжений при отжиге. Каковы особенности кинетики этого процесса?

- •4. Представьте основные понятия о диффузионном механизме снятия внутренних напряжений при отжиге. Каковы особенности кинетики этого процесса?

- •6. Назовите основные причины уменьшения коэф-та упрочнения на третьей стадии деформационного упрочнения. Каковы механизмы этих явлений?

- •7. Fe подвергали пластической деформации с различными скоростями: от 0,001 1/с до 1000 1/с, при t-ах от

- •8. Назовите причины вызывающие анизотропию св-в деформированного металла. Выделите из них, наиболее существенные факторы, вызывающие анизотропию св-в.

- •9. В чем заключается принципиальное отличие текстур деформации и рекристаллизации? Каким образом они образуются?

- •11. В чем заключается отличие понятий “отдых” и “возврат” холодно-деформированного металла? Дайте краткую хар-ку процессов “отдыха”.

- •12. В чем заключается отличие понятий «полигонизация» и «рекристаллизация на месте»? Что между ними общего? Дайте краткое опр-ие понятия «рекристаллизация на месте».

- •15. Из цеха холодной штамповки возвращена партия листовых заготовок с указанием вида брака «апельсиновая корка». Что это за вид брака? в результате чего он образуется, как исключить его возникновение?

- •18. Каковы особенности развития процессов рекристаллизации после критической степени деформации? Когда следует использовать такую деформацию? Когда она вредна?

- •19. Каковы особенности влияния длительности рекристаллизационного отжига на размер рекристаллизованного зерна? Что такое инкубационный период рекристаллизации? Что лежит в основе этого явления?

- •21. На стадии вторичной рекристаллизации процессы начинаются с «исчезновения» отдельных высокоугловых границ. Покажите, что лежит в основе этого явления и к чему это приводит.

- •1. Цель отжига 2-ого рода. Какие явления лежат в основе отжига 2-ого рода?

- •2. Что такое степень переохлаждения и степень перенагрева? Какова их роль в развитии фазовой перерекристаллизации?

- •8. Чем отличается изотермическая диаграмма фазового превращения при охлаждении от аналогичной диаграммы фазового превращения при нагреве?

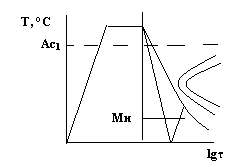

- •9. Вычертите с-образную диаграмму. Охарактеризуйте области и основные линии этой диаграммы. Укажите, каков физический смысл.

- •10. Какую информацию о структурном состоянии и св-ах сплавов можно получить с помощью диаграмм изотермического превращения переохлажденной фазы при охл-ии?

- •11. Что такое когерентность решеток двух фаз? Какую роль играет когерентность решеток фаз, претерпевающих фазовую перерекристаллизацию?

- •13. Почему на первых стадиях фазовой перекристаллизации часто образуется зародыш промежуточной фазы, имеющий дискообразную или пластинчатую форму вместо сферического зародыша стабильной фазы?

- •14. Указать, как влияют структурные неоднородности в исходной фазе, размер зерна исходной фазы, наличие в сплаве кристаллов избыточной фазы на развитие фазовой перекристаллизации.

- •15. Укажите, как влияет пластическая деформация под действием приложенных напряжений извне (горячейОд) на развитие фазовой перекристаллизации.

- •16. Укажите, как влияют термические напряжения, обусловленные быстрым нагревом или охл-ем образца, на развитие фазовой перекристаллизации.

- •18. Назовите основные этапы аустенитного превращения. Почему для начала аустенитного превращения требуется перенагрев стали выше точки Ас1?

- •61. Назовите основные механизмы графитизации цементита в чугунах при отжиге. Объясните, почему прямая диссоциация цементита как хим-ого соед-ия не может обеспечить превращения белого чугуна в ковкий.

- •64. Приведите основной режим отжига для получения ковкого чугуна. Охарактеризуйте структурные изменения при отжиге, конечную структуру и св-ва чугуна, получаемого по такому режиму.

- •69. Дайте понятия гетерогенизационного отжиг. Приведите основные схемы полного, неполного и изотермического гетерогенизационного отжига.

- •1. Назначьте t-ру нагрева под закалку сплава Al – 4 % Cu и Al – 7 % Cu.

- •2. Сплавы системы Al-Cu могут использоваться для изготовления штамповок и отливок. Чем будет отличаться режим закалки при одинаковом хим-ом составе сплавов?

- •3. Исходя из чего, назначают охлаждающую среду при закалке без полиморфного превращения?

- •4. Чем отличается структура закаленного сплава Al-4%Cu от отожженного?

- •5. Два образца из сплава Al-4% Cu при отжиге охлаждались:

- •6. Нарисуйте график изменения концентрации углерода в мартенсите в стали 40 при изменении t-ры нагрева под закалку от 730 до 850 °с.

- •7. Как изменяется содержание углерода в мартенсите и кол-во мартенсита в сталях с содержанием углерода от 0,2 до 0,8% после их закалки с t-ры 760ºС?

- •8. Как, может, повлиять легирование стали Ni или Ti на склонность к получению при закалке крупноигольчатого мартенсита?

- •10. Чем объясняется большая скорость роста мартенситных кристаллов при мартенситном превращении аустенита в процессе закалки углерод стали?

- •11. Что такое дополнительная деформация при мартенситном превращении?

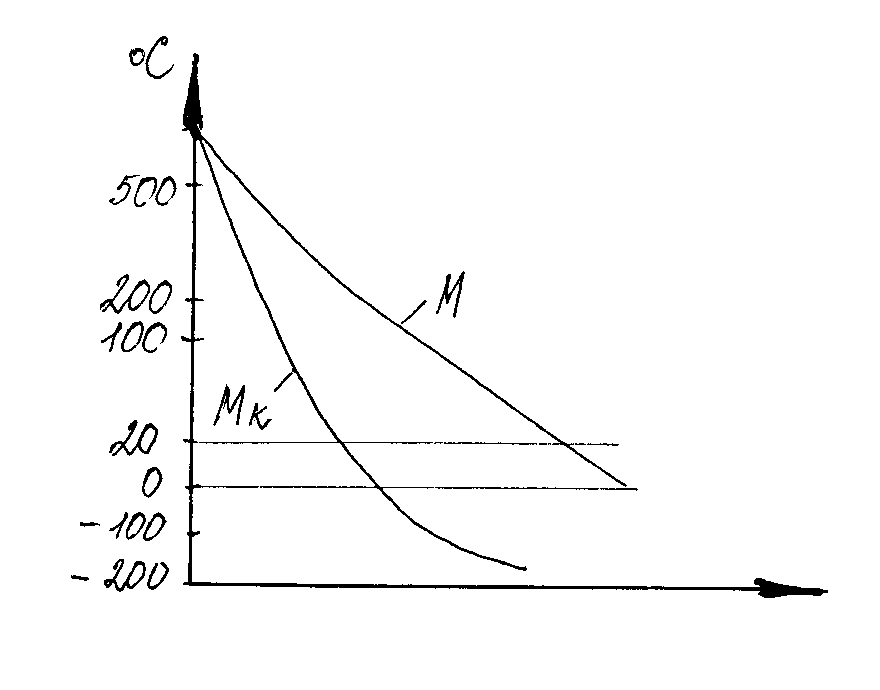

- •12. Укажите, как влияет содержание углерода в заэвтектойдных сталях на положения мартенситных точек при закалке с t-ры 760ºС?

- •14. Чем объясняется получение высокой плотности дислокаций в мартенситных кристаллах после закалки стали?

- •15. Чем объясняется сохранение в структуре закаленной стали Аост?

- •1. Каковы причины перераспределения атомов растворенных элементов в твердых растворах на самых ранних стадиях распада при старении?

- •2. Приведите схему структурных изменений, соответствующих сфероидизации частиц при старении. Чем обусловлено стремление частиц к сфероидизации и за счет каких процессов она происходит?

- •3. Чем объясняется образование промежуточных фаз на первых стадиях распада пересыщенных твердых растворов при старении вместо стабильных?

- •4. Чем объяснятся растворение наиболее мелких частиц и рост наиболее крупных из них на стадии коагуляции (завершающей стадии распада пересыщенных твердых растворов) при старении?

- •10. Первая стадия распада мартенсита при отпуске стали происходит с очень высокими скоростями. Чем это объясняется? Как проявляется в структуре стали развитие первой стадии распада мартенсита?

- •11. Дайте объяснение причин того, что распад Аост при отпуске происходит при более высоких t-ах, чем распад мартенсита.

- •12. Какие структурные изменения соответствуют, третьему превращению при отпуске стали, которое имеет наз-ие «карбидное превращение»?

- •14. Чем отличается структура сорбита отпуска стали у8 от сорбита, получаемого при распаде переохлажденного аустенита? Как эти отличия сказываются на мех-ие св-ва стали?

- •1 6. Отпуск пружинной стали 65г проведен при 420-440ºС. Какую структуру имеет сталь в таком состоянии? Какие превращения при отпуске обеспечили получение такой структуры?

- •17. Какую структуру имеет сталь 45 после отпуска в составе улучшения? Какие превращения при отпуске обеспечивают получение такой структуры? Какие св-ва соответствуют такому структурному состоянию?

- •18. Какую цель преследует многократный (2-3 раза) отпуск быстрорежущей стали?

- •19. Каков механизм появления вторичной твердости при отпуске быстрорежущей стали?

- •20. Что понимается под понятием «вторичная закалка» при отпуске быстрорежущей стали. Почему она оказывается возможной при 1-м, 2-м и даже 3-м отпуске?

- •22. Предложите принципиально возможные способы предотвращения обратимой отпускной хрупкости легированных сталей.

11. Что такое дополнительная деформация при мартенситном превращении?

М артенситная

перестройка кристаллического строения

сопровождается пластическими деформациями,

которые обусловлены двумя причинами:

1) обусловлена разницей объемов мартенсита

и образующегося из него мартенсита, эта

деформация называется основной 2)

обусловлена стремлением образующихся

кристаллов мартенсита к сохранению

макроформы кристаллов исходной

структурной составляющей, поэтому

растущий мартенситный кристалл встречает

сопротивление со стороны матричной

фазы. Возникающие при этом напряжения

вызывают дополнительную деформацию

при мартенситном превращении.

артенситная

перестройка кристаллического строения

сопровождается пластическими деформациями,

которые обусловлены двумя причинами:

1) обусловлена разницей объемов мартенсита

и образующегося из него мартенсита, эта

деформация называется основной 2)

обусловлена стремлением образующихся

кристаллов мартенсита к сохранению

макроформы кристаллов исходной

структурной составляющей, поэтому

растущий мартенситный кристалл встречает

сопротивление со стороны матричной

фазы. Возникающие при этом напряжения

вызывают дополнительную деформацию

при мартенситном превращении.

12. Укажите, как влияет содержание углерода в заэвтектойдных сталях на положения мартенситных точек при закалке с t-ры 760ºС?

И збыточные

вторичные карбиды – заэвтектойдные

стали. С увеличением содержания углерода

t-ра

мартенситных превращений снижается от

200ºС до 20ºС.

збыточные

вторичные карбиды – заэвтектойдные

стали. С увеличением содержания углерода

t-ра

мартенситных превращений снижается от

200ºС до 20ºС.

13. Как изменится кол-во Аост после закалки с обработкой холодом заэвтектоидной стали, если обработку холодом проводить: а) сразу после закалки; б) через час после закалки; в) на следующий день после закалки?

а) наиболее полное распадение нестабильного остаточного аустенита;

б) доля распадающегося аустенита несколько меньше чем при обработке холодом непосредственно после закалки;

в) происходит стабилизация аустенита, самый малый процент распадения.

14. Чем объясняется получение высокой плотности дислокаций в мартенситных кристаллах после закалки стали?

Условия роста мартенситного кристалла по толщине ограничиваются накоплением дислокаций в мартенситном кристалле. Мартенситный кристалл будет содержать тонкую двойниковую прослойку, окруженную с обеих сторон полупластинками такого же мартенсита, но претерпевшего дополнительную деформацию по механизму скольжения. Толщина кристалла несколько мкм, а длина очень большая. По механизму скольжения идет перестройка решетки и образуется кристалл мартенсита. Т.к. всё происходит по механизму скольжения следовательно плотность дислокаций очень большая. Весь мартенсит. Высокая плотность дислокаций связана с искажением кристаллической решетки.

15. Чем объясняется сохранение в структуре закаленной стали Аост?

Мартенситное превращение идет не до конца, а лишь в некотором ограниченном объеме; в структуре стали после закалки всегда сохраняется некоторое кол-во Аост.

3 причины этого:

- при закалке не доходим до конца мартенситного превращения;

- при охл-ии с большой скоростью, имеем переохлажденный аустенит, который стремится к распаду, проходит по инкубационному переохлаждению. Но так как в переохлажденном аустените С начинает перераспределяться, следовательно образуются неоднородности по С;

- у мартенсита решетка имеет наибольший объем, зарождение новых мартенситных кристаллов затормаживается, сохраняется в закаленной стали Аост.

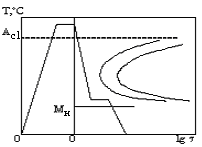

16. В координатах изотермической диаграммы распада переохлажденного аустенита заэвтектической стали изобразите график ступенчатой закалки. Дайте хар-ку структуры стали после закалки по такому режиму и кратко преимущества такой закалки.

С труктура

стали после ступенчатой закалки такая

же, как и после непрерывной закалки

(мартенсит и Аост), отличаясь от нее

значительным кол-ом Аост в связи с

явлением его стабилизации. Преимуществом

ступенчатой закалки

является возможность правки тонких

длинных изделий в горячем состоянии

после выдачи их на воздух из охлаждающей

ванны, в связи с проявлением в период

развития мартенситного превращения

св-ва термоупругой пластичности.

труктура

стали после ступенчатой закалки такая

же, как и после непрерывной закалки

(мартенсит и Аост), отличаясь от нее

значительным кол-ом Аост в связи с

явлением его стабилизации. Преимуществом

ступенчатой закалки

является возможность правки тонких

длинных изделий в горячем состоянии

после выдачи их на воздух из охлаждающей

ванны, в связи с проявлением в период

развития мартенситного превращения

св-ва термоупругой пластичности.

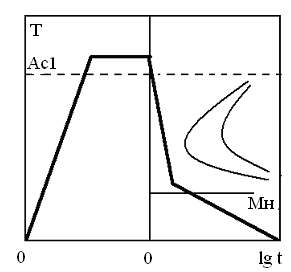

17. В координатах изотермической диаграммы распада переохлажденного аустенита заэвтектоидной стали изобразите график режима прерывистой закалки. Дайте хар-ку структуры стали после закалки по такому режиму и кратко преимущества такой закалки.

Н аиболее

известный способ прерывистой закалки

(в двух охладителях)-закалка через воду

в масло. Структура

после закалки мартенсит и Аост.

Достоинства:

быстрое охл-ие в воде предотвращает

перлитное превращение, а последующее

охл-ие в масле, где скорость охл-ия резко

снижается, обеспечивает минимальный

уровень закалочных напряжений.

аиболее

известный способ прерывистой закалки

(в двух охладителях)-закалка через воду

в масло. Структура

после закалки мартенсит и Аост.

Достоинства:

быстрое охл-ие в воде предотвращает

перлитное превращение, а последующее

охл-ие в масле, где скорость охл-ия резко

снижается, обеспечивает минимальный

уровень закалочных напряжений.

18. В координатах изотермической диаграммы распада переохлажденного аустенита заэвтектоидной стали изобразите график режима закалки с самоотпуском. Дайте хар-ку структуры стали после закалки по такому режиму и кратко преимущества такой закалки.

Примером применения является закалка слесарных зубил из стали У7-У8, формируется структура отпущенного мартенсита. Это обеспечивает сочетание высокой твердости и износостойкости при низком уровне остаточных напряжений.

В настоящее время развитие автоматизированных систем управления технологией закалки позволяет строго регламентировать все технологические переходы закалки, включая нагрев, выдержку и все этапы охл-ия, что сделало закалку с самоотпуском одной из перспективных технологий, широко используемой при закалке ТВЧ, а также при получении термически упрочненных полуфабрикатов и изделий в едином цикле горячей обработки давлением и Т.О.

ОТПУСК И СТАРЕНИЕ