- •1 Москва 2' «машиностроение» I 19 7 7

- •Глава 1

- •1.1. Понятия о пластической деформации

- •1.2. Строение металлов

- •1 Кроме атомов, расположенных на поверхности тела, на границах зерен и внутри зерен при нарушении в них правильности кристаллического строения (см. Стр. 21).

- •1.3. Холодная пластическая деформация монокристалла

- •1.4. Элементы теории дислокаций

- •1.4.5. Скорость движения дислокаций

- •1.4.6. Взаимодействие дислокаций

- •2 М. В. Сторожев 33

- •1.5. Холодная пластическая деформация поликристалла

- •1.6. Упрочнение при холодной деформации

- •1.7. Кривые упрочнения

- •Глава 2

- •2.1. Деформация при повышенных температурах;

- •2.2. Виды деформации при обработке металлов давлением

- •2.3. Влияние температуры на сопротивление деформированию и пластичность

- •2.4. Влияние горячей деформации на свойства металла

- •2.5. Условие постоянства объема

- •2 Это так называемый закон наличия упругой деформации при пластическом деформировании.

- •2.6. Степень деформации и смещенный объем

- •3 М. В. Сторожев 65

- •2.7. Скорость деформации

- •2.8. Влияние скорости деформации на пластичность и сопротивление деформированию

- •2.9. Сверхпластичность

- •Глава 3 напряжения

- •3.1. Общие понятия

- •3.2. Напряжения в координатных площадках

- •3.3. Напряжения в наклонной площадке

- •3.4. Главные нормальные напряжения

- •3.5. Понятие о тензоре напряжений

- •3.6. Эллипсоид напряжений

- •3.7. Главные касательные напряжения

- •3,8. Октаэдр и чес кие напряжения

- •3.9. Диаграмма напряжений мора

- •4 М. В. Сторожев 97

- •3.10. Условия равновесия для объемного напряженного состояния

- •3.11. Осесимметричное напряженное состояние

- •3.12. Плоское напряженное и плоское

- •Глава 4

- •4.1. Компоненты перемещений и деформаций в элементарном объеме

- •4.2. Неразрывность деформаций

- •4.3. Скорости перемещений и скорости деформаций

- •4.4. Однородная деформация

- •Глава 5

- •5.1. Условие пластичности

- •5.2. Физический смысл условия пластичности

- •5.3. Геометрический смысл энергетического условия пластичности

- •5.4. Частные выражения условия пластичности

- •5.5. Влияние среднего по величине главного нормального напряжения

- •5.6. Связь между напряжениями и деформациями при пластическом деформировании

- •5.7. Механическая схема деформации

- •5.8. Принцип подобия

- •5.9. Контактное трение при пластическом деформировании

- •5.9.1S Особенности пластического трения

- •5,9.2. Факторы, влияющие на величину сил контактного трения

- •6 М. В. Сторожев 161

- •5.9.3. Определение касательного напряжения на контактной поверхности

- •5.10. Принцип наименьшего сопротивления

- •5.11. Неравномерность деформаций

- •1 В литературе иногда вместо термина «остаточные напряжения» применяют неправильный термин «внутренние напряжения», не считаясь с тем, что «внешних» напряжений не существует.

- •Глава 6

- •6.1. Общие положения

- •1 Интеграл (6.1) можно также записать в форме f

- •6.2. Решение дифференциальных уравнений равновесия совместно с условием пластичности

- •6.3. Основы метода расчета деформирующих усилий по приближенным уравнениям равновесия и условию пластичности

- •6.4. Метод линий скольжения

- •1 Более точные доказательства см. В работах [34, 73, из]. 7 м. В. Сторожев

- •1 Строгий вывод системы (6.22) см. В работах [33, 34, 1031.

- •2 Изложение методов численного интегрирования уравнений характеристик выходит за пределы настоящего учебника и требует от читателя знаний по математике, превышающих программу втузов.

- •6.5. Понятие о методе верхней оценки*

- •6.6. Метод сопротивления материалов пластическим деформациям

- •6.7. Метод баланса работ

- •6.8. Понятие о визиопластическом методе

- •1 Желающим изучить метод рекомендуем обратиться к литературе [102].

- •2 Примеры решений, выполненных визиопластическим методом, см. В работе [106].

- •6.9. Краткое сопоставление различных методов

- •7.1. Осадка

- •1 Здесь, как и везде в этой книге, принимается алгебраическая величина напряжений.

- •1 Берем далее абсолютные величины напряжений, поскольку знак минус для удельных усилий (средних давлений) не имеет значения, т. Е. Их можно считать всегда положительными.

- •1 Формула (7.22) приведена в [108] в другой, несколько более сложной форме. 9 м. В. Сторожев 257

- •7.2. Толстостенная труба под равномерным давлением

- •7.3. Протяжка

- •7,3.2, Протяжка заготовки круглого сечения

- •7.4. Выдавливание

- •10 М. В. Сторожев

- •7.5. Прошивка

- •7.5.2. Удельное усилие деформирования при внедрении пуансона в полупространство

- •11 М. В. Сторожен 321

- •2K Точка х

- •2 Подробнее см. В работе

- •7.7. Скручивание

- •Глава 8

- •8.1. Дополнительные данные по методике анализа

- •8.2. Гибка

- •8.3. Вытяжка без утонения стенки

- •8.4. Отбортовка

- •8.5. Обжим

- •8.6. Вытяжка с утонением стенки

- •8.7. Вырубка и пробивка

- •174, 320 Гун г. 229 Давиденков н. Н. 6 Де—Пьер в. 165

- •247, 257, 263, 280, 306 Фангмайер э. 288 Форд X. 216 Франк ф. К. 29, 32 Френкель я. И. 21 Хан в. 314

- •288, 342 Ходж ф. Р. 185, 203, 288 Христиапович с. А. 6, 185, 193

- •287, 320, 330, 358 Штэк э. 314 Эйлер л. 364 Эйсбейн в. 288 Эйхингер а, 94

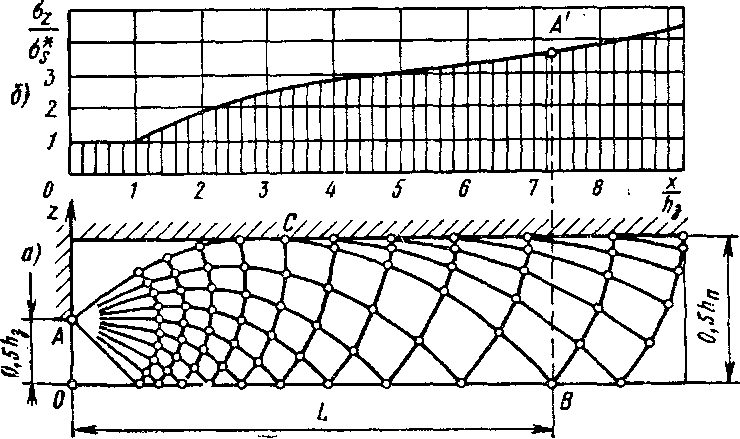

Вычислив по формуле (6.266) значения о\

для

узловых то-11 М. В. Сторожен 321

-

Легко усмотреть, что построение поля,

изображенного на рис. 6.21, можно продолжать,

проводя из точки А

радиусы-лучи

(0,5),

(0,6)

и

т. д., пока центральный угол кругового

сектора станет равным 135° и последний

луч совпадет со стенкой штампа. При

принятой на чертеже рис. 6.22 величине

угла у

=

я/12

можно провести еще пять радиусов, и

тогда, по выполнении построения, последней

узловой точкой, расположенной на оси

х,

будет,

точка (9,9).

(0,0) (1,1) |

(2,2) |

(3,3) |

(4,4) |

1 1,61 |

2,44 |

3,64 |

5,41 |

1 1,52 |

2,05 |

2,57 |

3,09 |

(5,5) (6,6) |

(7,7) |

(8,8) |

(9,9) |

8,12 12,24 |

18,85 |

29,2 |

45,67 |

3,62 4,14 |

4,67 |

5,19 |

5,71 |

напряжений |

0г точек, |

расположенных на |

|

Точка х

0,5h3

— Ог

2K Точка х

Q,5h3

2k

оси х (оси симметрии поля), представлена на рис. 7.49. Изображенную кривую с достаточной точностью можно аппроксимировать уравнением 1

* = -a;(l + l,251n-jy. (7.74)

0,5h:

рых

а

<

45,67ft.

(т.

е. 0°'55^

< 45,67^ . В практике штамповки,

как сказано ранее, отношение а/п3 доходит до 60—65.

Таким образом, поле линий скольжения, образованное двумя дугами равного радиуса, строго говоря, не удовлетворяет полному диапазону значений а/п3, возможных при штамповке.

Дальнейшее

расширение построения поля в сторону

увеличения значений a/ft3

вполне

возможно, но характер построения новых

областей самого поля несколько

изменится, в частности, очаг деформации

распространится вдоль стенки штампа

2.

Тем не менее уравнение (7.74) дает вполне

удовлетворительную точность и для

значений х/0,5п3

в

интервале 46—65.

Дальнейшее

расширение построения поля в сторону

увеличения значений a/ft3

вполне

возможно, но характер построения новых

областей самого поля несколько

изменится, в частности, очаг деформации

распространится вдоль стенки штампа

2.

Тем не менее уравнение (7.74) дает вполне

удовлетворительную точность и для

значений х/0,5п3

в

интервале 46—65.

Уравнение (7.74) позволяет определить удель-

го

О

Рис.

322

2 Подробнее см. В работе

[46].

ное усилие р'п деформирования металла в штампе при отсутствии подпора со стороны заусенца, деформируемого в мостике канавки, так как при вычислении аг подпор не учитывался, а принималось о0,0 —— k.

Иа основании уравнения (7.74) и рис. 7.49 можно написать

Рп

После интегрирования, подстановки пределов

0,5h3

= 1 и

0,5h3

= — ПОЛуЧИМ

pi = a;[l,25(ln^-+-^)-0,26].

При размерах высоты заусенца, обычно применяемых на практике ^-^->15), отношение hja практического значения не

имеет и им можно пренебречь (например, при = 15 ошибка

п.3

меньше 3%). Тогда расчетная формула принимает вид

р'и = at (1,25 In -|- - 0,25) . (7.75)

Влияние подпора со стороны металла, деформируемого в мостике заусенца, можно учесть следующим образом. При отсутствии подпора напряжение аг на участке графика (рис. 7.49)

от ~ = 0 до = 1 определяется величиной о*. В то же время

"3 "з

максимальное напряжение ог в точке 0 согласно формуле (7.70) должно быть равно os* -\-а*-^~, т. е. на величину о* —

"3 "3

больше. Следовательно, на эту величину увеличатся значения напряжений и по всему диапазону значений координаты х, а также и удельное усилие р.

Поэтому, прибавляя к правой части уравнения (7.75) а*

д3

получим окончательную формулу удельного усилия деформирования металла поковки в полости штампа для случая плоской деформации (стержневые поковки)

Ра = а* (п?г~0,25 + 1,25 lni)- <7-76)

Для поковок, осесимметричных, круглых в плане или приближающихся к ним, достаточно обоснованно предположение, что распределение напряжений аг по оси р в этом случае будет таким же, как их распределение по оси х при плоской деформации, но вместо os* в уравнении (7.74) следует писать os. Кроме того, для получения возможности интегрирования по площади круга ось следует совместить с осью симметрии. Тогда уравнение (7.74) видоизменится следующим образом:

-аф + 1,25 1п(А__!_)].

Удельное усилие без учета подпора со стороны металла, деформируемого в мостике заусенца, выразится следующим образом:

л

к-1

Рп = Os

1 + Л^Т f 1,251n(i-Tk)x

После интегрирования и подстановки пределов получим р'п = as [l,25 (in ± + 2 А - 0,5 - 0,875 h №

Разность 2 -j 0,5-Jr ПРИ принятых размерах канавок для

заусенца, особенно для круглых в плане поковок, у которых dlh3 обычно больше, чем a/h3 для поковок удлиненной формы, практического значения не имеет и ее можно отбросить. Например, при

~ = 20 ошибка меньше 2%. Тогда формула принимает вид

"3

Й = a, (l,25 In-£-- 0,875). (7.77)

Подпор учтем так же, как и при выводе формулы (7.76), но с использованием уравнения (7.72). В результате получим окончательную формулу удельного усилия рп деформирования металла поковки в полости штампа для случая осесимметрич-ной деформации (круглые в плане поковки)

Рп = °, [-^f- 0,375 + 1,25 In {-]. (7.78)

Определим удельное усилие деформирования металла в штампе рп также и методом верхней оценки, следуя А. И. Оконечному (86]. Эта задача решается аналогично задаче, решение которой показано на примере внедрения пуансона в полупространство (см. стр. 220).

Примем дополнительно следующие обозначения:

h3 = 0,5/г3; 1г0 = 0,5/г0; а = 0,5а. (а)

Рис.

7.50 |

|

|

/ |

0 h0-h3 |

|

В силу симметрии рассмотрим только один правый верхний квадрант.

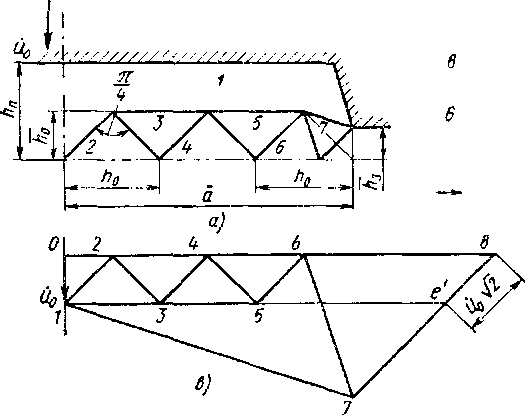

Разделим половину ширины поковки а на п равных частей длиной /г0 = 21г0 и построим разрывное поле в виде треугольных блоков, как показано на рис. 7.50, а. Для большей ясности построения блоков 6 и 7 приведен рис. 7.50, б. На основании принятого поля строим годограф скоростей и( рис. 7.50, в).

Удельное усилие определяется в соответствии с выражением (6.32)

(б)

, тс Zj unln , °"s Zj unln

рп = =: ИЛИ рп = - ^

quo 2o«o

Напряжение сдвига тс везде одинаково и равно k = 0,5а*. Напишем составляющие общей суммы 2j uJm пользуясь рис. 7.50, айв:

S1 = "12/12 ~\~ "23/23 ~\~ "34^34 ~т~ "45^45 ЧЬ "бе^бе — 2/l0u0'5. В этой сумме все слагаемые равны между собой, так как /„ = = Ъ0 У~2 и un = u0 ]/2.

В общем случае, учитывая, что а — 2nh0,

Si = 2h0ii0(2n — 1). Далее

S 2 = "13^13 4~ "15^15-

Здесь

ln = 2h,

о> "13 — 2u0, и±

*1б — ^"о>

и далее, если бы число делений было больше, каждое последующее и увеличивалось бы в арифметической прогрессии на вели-

325

чину 2и0, а число блоков на единицу меньше числа делений п. Поэтому, пользуясь правилом о сумме арифметической прогрессии, для произвольного п в общем виде можно написать

= 2h0u0-n(n — 1).

Наконец, последняя составляющая

Пользуясь рис. 7.50, а и б, легко установить, что /67 = In = Vht + (Л„ - h3f\ l18 = \V2.

Скорости щ7 и щ8 определим из подобия треугольников 6 7 8 на годографе (рис. 7.50, в) и bed на рис. 7.50, б, а скорость ui7 — из подобия треугольников 1 Те' (рис. 7.50, в) на годографе и ted на рис. 7.50 б:

• be • • ей

Скорость и№ представляет собой разность скоростей иоа—и0д. Величина скорости иов очевидна: ы06 = 2и0 (п — 0,5).

Скорость ит является скоростью металла на входе в канавку для заусенца, и по условию сплошности обязательно равенство

которое удовлетворяется автоматически при отсутствии ошибки в построении годографа, что легко проверить по чертежу. На основании приведенного равенства и учитывая, что a = 2h0n, получим

• _ г, ' n(h0 — h3)— 0,5h3

"68 — ^и0 г '

По рис. 7.50, б легко получить длину отрезков be = hi = Vl% + (Ло -Ту2; fcd = 2\-h3; dc= h0 V2 ', be = bc и ed = (ft0 — А~з) 1^2.

я;)2

h0-h3

+ 0,5-f h0

—

0,5/t3

+

■

]£з = 2/г0«0п

Л„ ft,

Собирая слагаемые 2лгз и произведя деление на 2аи0 согласно выражению (б), после элементарных преобразований получим

Рп — Cs

0,5 + 4- +

2/ln/ls

ft0 — 0,5/i3

Последним членом в квадратных скобках можно пренебречь, поскольку его величина не превышает (0,2—0,3). Тогда

L 4ft„ 2h„h3 J

(в)

Теперь находим значение параметра h^, определяющее минимальную величину р„, дифференцируя правую часть полученного уравнения по dh0 и приравнивая производную нулю. В результате получим

0.5

Подставляя это значение п$ в формулу (в) и учитывая соотношения (а), окончательно получим

р; = 0; I/2+4-од

(7.79)

Данное выражение, как и выражение (7.75), полученное методом линий скольжения, не учитывает подпора со стороны заусенца. Учесть его можно так же, как это сделано для выражения (7.75) на стр. 323.

На рис. 7.51 показаны графики, вычисленные по формулам (7.75) — кривая 1 и (7.79) — кривая 2. Естественно, что значения удельных усилий, полученных методом верхней оценки, больше найденных методом линий скольжения. Следует заметить, что при учете подпора со стороны заусенца и удельного усилия деформирования самого заусенца разница в результатах, полученных обоими методами, значительно сглаживается.

6 Решение,

весьма близкое к приведенному (7.79),

на основе разрывного поля другого

вида дали Е. С. Романов и А. М. Меркулов

[80]:

Решение,

весьма близкое к приведенному (7.79),

на основе разрывного поля другого

вида дали Е. С. Романов и А. М. Меркулов

[80]:

Р» = V-тг •

7.6.4. Полное усилие штамповки

го

зо

а) для поковок удлиненного типа, имеющих в плане форму прямоугольника или приближающихся к ней [используются уравнения (7.71) и (7.76)],

P = o;{(l+»s -±-) F3+(2JgL_0,25 +

+ l,251n-Ј-)Fn}; (7.80)

б) для поковок, круглых в плане или приближающихся к ним [используются уравнения (7.73) и (7.78)],

P = as{(l,5 + ,s Ј)f.+ (JЈL-

-0,375 + 1,25 In -~)Fn}- (7.81)

В формулах (7.80) и (7.81) Fn — площадь проекции поковки (или рассматриваемой части ее при расчленении сложной поковки на элементарные участки) в плоскости разъема; F3 — площадь проекции мостика заусенца.

Формально было бы правильнее в формулах (7.80) и (7.81) не выносить os за общую скобку, так как средние значения напряжения текучести металла в заусенце и в самой поковке будут несколько различны. Однако доля усилия, необходимого для деформирования заусенца на мостике, относительно мала по сравнению с долей усилия, необходимого для деформирования металла в полости штампа. Поэтому возможная разница в значениях as мало повлияет на общую величину деформирующего усилия.

Вместе с тем резкое остывание заусенца происходит лишь после окончания деформирования, а в процессе деформирования в заусенец непрерывно поступает горячий металл из полости штампа, а значительная скорость деформации заусенца способствует сохранению температуры.

Формулы (7.80) и (7.81) получены комбинированным методом: напряжения в металле, деформируемом в мостике заусенца, вычислены путем решения приближенных уравнений равновесия совместно с условием пластичности, а напряжения в металле, вытесняемом из полости штампа, определены методом линий скольжения.

Возможно также построить непрерывное поле линий скольжения, включая и объем металла, деформируемого в мостике заусенца. Однако это повело бы к некоторому усложнению конечных выводов, не давая каких-либо практических преимуществ.

Формулы (7.80) и (7.81), равно как и формулы (7.74)—(7.78),

действительны в диапазоне = 15 -t-65 и только в тех случаях, когда глубина полостей верхнего и нижнего штампов по выступам 328

>

<

Ля

А,

(/гпв

и hm,

рис.

7.52)

больше

половины

высоты

пластической

зоны

/г0,

т. е. при соблюдении неравенства

(/гпв

и hm,

рис.

7.52)

больше

половины

высоты

пластической

зоны

/г0,

т. е. при соблюдении неравенства

0.5/ь

Изучение поля линий скольжения, образованного дугами двух окружностей равного радиуса, показывает, что максимальная высота пластической зоны п0, определяемой этим полем, и расстояние А по горизонтали между крайними точками С для обычно встречающихся в практике штамповки соотношений alh3 (равных 15—65) определяются достаточно точно следующими соотношениями:

h3

А

h3

= (0,28 -s- 0,29) = (0,67 0,64)

а h3 а

(7,82а) (7.826)

Формулы для определения усилия штамповки методом линий скольжения впервые получил Л. А. Шофман [17], пользуясь графическим построением поля. Предложенные им формулы несколько сложнее. Они дают значения удельных усилий, близкие к получаемым по формулам (7.80) и (7.81).

Если глубина полостей штампа мала и пластическая зона входит в соприкосновение с дном верхней и нижней полостей штампа, то

при hnB = hna = -i- hn (рис. 7.52) поле линий скольжения (р, =

= 0,5) примет вид, показанный на рис. 7.53, а [121]. Область

OA С В представляет собой участок поля, образованный дугами двух окружностей равного радиуса, и не отличается от рассмотренного по рис. 6.21. Далее следует второй участок поля, соответствующий случаю осадки полосы между шероховатыми плитами, как на рис. 6.19. Поэтому на основе уравнений (7.74) и (7.8) для второго участка можно написать

аг = -а;(1 + 1,25Ш^+^). (7.83)

Длину L начального участка можно определить из (7.82а): = (3,58 -н 3,44) (7.84)

Большие значения коэффициента для меньших значений hjh3 в пределах примерно 3—16. Эпюры напряжений ог представлены на рис. 7.53, б.

Чем меньше относительная высота заусенца hjh3 и чем больше относительная ширина поковки а/п3, тем большую протяженность и значение получает второй участок поля и тем больше удельное усилие штамповки. Предельной величины оно достигает при

4~ = 1, т. е. когда штамповка в открытом штампе по существу

превращается в осадку весьма тонкой полосы. Поэтому предельное усилие штамповки ограничивается значениями, которые можно получить, применяя формулу осадки, принимая за высоту поковки высоту заусенца:

Япред= 1,15а, (1+0,25-5L+?L);

Япр;д = а5(1+0,17-Ш1)

соответственно для случая плоской и осесимметричной деформации.

Вместе с тем, пользуясь формулами (7.74), (7.82) и (7.83), можно получить общие выражения усилия штамповки как для плоской, так и для осесимметричной деформации. Для плоской деформации (пользуясь приведенным выше материалом) это будет достаточно просто, для осесимметричной — несколько сложнее.

Для поковок сложной формы, в частности таких, у которых выступы штампа пересекают плоскость разъема, также возможно, как показал Л. А. Шофман, в конкретных случаях графическое построение поля линий скольжения и определение по этому полю усилия штамповки [17, 121].

7.6.5. Элементы штамповки в закрытых штампах2

Усилие штамповки в открытых штампах определено выше для периода доштамповки, когда излишек металла вытекает в заусенец при уже полностью оформленной поковке. При штамповке в обыч-

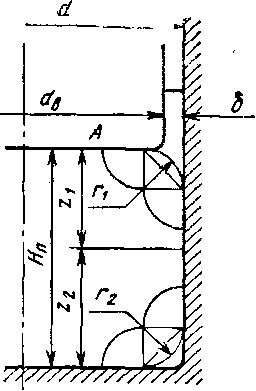

Большое влияние на величину усилия оказывают радиусы закругления г в углах (рис. 7.54) и несоответствие объемов деформируемого металла и ручья (избыток металла в заготовке). Как теоретически и экспериментально доказали Л. И. Живов и А. 3. Журавлев, с уменьшением величины рис 754 радиуса г значительно растет необходимое удельное усилие, обеспечивающее заполнение углов. Это усилие зависит также от сложности формы поковки, от характера заполнения полости (осаживанием или вдавливанием), от количества полостей с наличием входящих углов. Начало изучению этих вопросов положил А. В. Ребельский [76].

Силовые условия штамповки осаживанием в закрытых осе-симметричных штампах оптимальны, если после оформления закругления в углу наиболее труднодоступного участка действие внешней силы прекращается.

Для этого случая величина удельного усилия следующая:

Рп = (1 —х")2 + Gs

1,5 In +

2rx

Hi

12-

_ 4,5 4-+ 1,91 -^- +

6#n

1,5

(7.85)

где г] — радиус закругления поковки у пуансона; d — диаметр поковки; Нп — высота поковки; ipas = 2,070,, — контактное напряжение в точке А при максимальном трении.

В процессе заполнения угла в зоне пуансона обычно заполняется и угол у дна матрицы. В результате сдвига деформируемого металла относительно стенок матрицы возникает трение, и удельное усилие на подвижном пуансоне увеличивается

рп = ^(1—^l)+os

1,51п-^ ' 2r2

+ 12-A.-12-JL

4,5

fin

Hi

+ 1.92-^ +

6ЯП

+ 4 (tf „ -'i -'*) - 1,5

(7.86)

где r2 — естественный радиус закругления угла у дна матрицы.

331

Нормальные напряжения на стенках ручья при максимальном трении и заполнении углов опишутся следующими уравнениями: при построении от угла у пуансона

= 1,48 1п -|- + 2,07; (7.87а)

при построении от угла у дна матрицы

= 1,48 In -т^ + 2,07, (7.876)

здесь z — расстояние вдоль стенки от соответствующего угла до рассматриваемой точки.

На стенках существует раздел течения металла в углы. В точке раздела трение равно нулю, а нормальное напряжение максимально. Формулы (7.87) позволят построить эпюру нормальных напряжений на стенке закрытого ручья при заполнении углов и определить боковое усилие.

Усилие штамповки в закрытых штампах начинает резко возрастать, если действие внешней силы продолжается после заполнения полости штампа, и металл начинает затекать в узкий зазор между пуансоном и матрицей, образуя быстро охлаждающийся торцовый заусенец.

С целью уменьшения трения в торцовой щели иногда на пуансоне делают узкий поясок. В этом случае можно считать, что трение в зазоре между пуансоном и матрицей близко к нулю. Тогда

удельное усилие при штамповке высоких поковок—^1- > 0,2 равно

ч

Рп = iK + Osif [l,48 In-

.71(11-1) т

+5,06

i^i

-

2,16 (Т)~')2

- 2,22] , (7.88а)

где т] = d/dB; d — диаметр полости ручья; dB — диаметр пуансона; б = (d — dB)/2 — зазор; гр = 2,85.

Из формулы (7.88а) видно, что удельное усилие постоянно и зависит только от величины зазора.

Если область пластической деформации распространяется на

всю высоту поковки < 0,2^, то удельное усилие равно

рп = + чЧ

1,50 In 15Нп

1,71(11-1)

+ 5,06 ^_2)161^_1)1_ 4,5-^ +

(7.886)

В этом случае шестой член в скобках показывает рост усилия с уменьшением высоты поковки. 332

Если ручей имеет уклоны, то в процессе штамповки боковые поверхности в зазоре сближаются. Тогда кроме увеличения длины торцового заусенца происходит уменьшение его толщины. Образующийся тонкий торцовый заусенец, преодолевающий трение в зазоре, и приводит к быстрому разрушению штампов.

При штамповке на гидравлическом прессе возможно установить регулировочный предохранительный клапан на усилие, требуемое для штамповки данной поковки.

Кривошипный пресс в случае преувеличенного объема заготовки будет работать «в распор», и возможна даже его поломка. Для обеспечения безопасной работы кривошипного пресса применяют два способа. Первый заключается в том, что в штампе предусматривают магазин (компенсатор) для принятия излишнего материала в заготовке. Другой способ состоит в применении пресса такой жесткости (податливости), чтобы колебание высоты поковки находилось в пределах безопасно допустимых упругих деформаций пресса. Однако в этом случае требуется кривошипный пресс с повышенным номинальным усилием [231.

При штамповке в закрытых штампах на молоте трудно установить момент заполнения полости и возможно нанесение лишних ударов, что сопровождается резким увеличением усилий и напряжений в металле штампа в тем большей степени, чем больше масса падающих частей молота. Поэтому А. 3. Журавлев рекомендует ограничивать последнюю пределами

G = (3,5-5,0) Fn,

где G — масса падающих частей молота, кг; Fn — площадь проекции поковки, см2 [23].