- •1 Москва 2' «машиностроение» I 19 7 7

- •Глава 1

- •1.1. Понятия о пластической деформации

- •1.2. Строение металлов

- •1 Кроме атомов, расположенных на поверхности тела, на границах зерен и внутри зерен при нарушении в них правильности кристаллического строения (см. Стр. 21).

- •1.3. Холодная пластическая деформация монокристалла

- •1.4. Элементы теории дислокаций

- •1.4.5. Скорость движения дислокаций

- •1.4.6. Взаимодействие дислокаций

- •2 М. В. Сторожев 33

- •1.5. Холодная пластическая деформация поликристалла

- •1.6. Упрочнение при холодной деформации

- •1.7. Кривые упрочнения

- •Глава 2

- •2.1. Деформация при повышенных температурах;

- •2.2. Виды деформации при обработке металлов давлением

- •2.3. Влияние температуры на сопротивление деформированию и пластичность

- •2.4. Влияние горячей деформации на свойства металла

- •2.5. Условие постоянства объема

- •2 Это так называемый закон наличия упругой деформации при пластическом деформировании.

- •2.6. Степень деформации и смещенный объем

- •3 М. В. Сторожев 65

- •2.7. Скорость деформации

- •2.8. Влияние скорости деформации на пластичность и сопротивление деформированию

- •2.9. Сверхпластичность

- •Глава 3 напряжения

- •3.1. Общие понятия

- •3.2. Напряжения в координатных площадках

- •3.3. Напряжения в наклонной площадке

- •3.4. Главные нормальные напряжения

- •3.5. Понятие о тензоре напряжений

- •3.6. Эллипсоид напряжений

- •3.7. Главные касательные напряжения

- •3,8. Октаэдр и чес кие напряжения

- •3.9. Диаграмма напряжений мора

- •4 М. В. Сторожев 97

- •3.10. Условия равновесия для объемного напряженного состояния

- •3.11. Осесимметричное напряженное состояние

- •3.12. Плоское напряженное и плоское

- •Глава 4

- •4.1. Компоненты перемещений и деформаций в элементарном объеме

- •4.2. Неразрывность деформаций

- •4.3. Скорости перемещений и скорости деформаций

- •4.4. Однородная деформация

- •Глава 5

- •5.1. Условие пластичности

- •5.2. Физический смысл условия пластичности

- •5.3. Геометрический смысл энергетического условия пластичности

- •5.4. Частные выражения условия пластичности

- •5.5. Влияние среднего по величине главного нормального напряжения

- •5.6. Связь между напряжениями и деформациями при пластическом деформировании

- •5.7. Механическая схема деформации

- •5.8. Принцип подобия

- •5.9. Контактное трение при пластическом деформировании

- •5.9.1S Особенности пластического трения

- •5,9.2. Факторы, влияющие на величину сил контактного трения

- •6 М. В. Сторожев 161

- •5.9.3. Определение касательного напряжения на контактной поверхности

- •5.10. Принцип наименьшего сопротивления

- •5.11. Неравномерность деформаций

- •1 В литературе иногда вместо термина «остаточные напряжения» применяют неправильный термин «внутренние напряжения», не считаясь с тем, что «внешних» напряжений не существует.

- •Глава 6

- •6.1. Общие положения

- •1 Интеграл (6.1) можно также записать в форме f

- •6.2. Решение дифференциальных уравнений равновесия совместно с условием пластичности

- •6.3. Основы метода расчета деформирующих усилий по приближенным уравнениям равновесия и условию пластичности

- •6.4. Метод линий скольжения

- •1 Более точные доказательства см. В работах [34, 73, из]. 7 м. В. Сторожев

- •1 Строгий вывод системы (6.22) см. В работах [33, 34, 1031.

- •2 Изложение методов численного интегрирования уравнений характеристик выходит за пределы настоящего учебника и требует от читателя знаний по математике, превышающих программу втузов.

- •6.5. Понятие о методе верхней оценки*

- •6.6. Метод сопротивления материалов пластическим деформациям

- •6.7. Метод баланса работ

- •6.8. Понятие о визиопластическом методе

- •1 Желающим изучить метод рекомендуем обратиться к литературе [102].

- •2 Примеры решений, выполненных визиопластическим методом, см. В работе [106].

- •6.9. Краткое сопоставление различных методов

- •7.1. Осадка

- •1 Здесь, как и везде в этой книге, принимается алгебраическая величина напряжений.

- •1 Берем далее абсолютные величины напряжений, поскольку знак минус для удельных усилий (средних давлений) не имеет значения, т. Е. Их можно считать всегда положительными.

- •1 Формула (7.22) приведена в [108] в другой, несколько более сложной форме. 9 м. В. Сторожев 257

- •7.2. Толстостенная труба под равномерным давлением

- •7.3. Протяжка

- •7,3.2, Протяжка заготовки круглого сечения

- •7.4. Выдавливание

- •10 М. В. Сторожев

- •7.5. Прошивка

- •7.5.2. Удельное усилие деформирования при внедрении пуансона в полупространство

- •11 М. В. Сторожен 321

- •2K Точка х

- •2 Подробнее см. В работе

- •7.7. Скручивание

- •Глава 8

- •8.1. Дополнительные данные по методике анализа

- •8.2. Гибка

- •8.3. Вытяжка без утонения стенки

- •8.4. Отбортовка

- •8.5. Обжим

- •8.6. Вытяжка с утонением стенки

- •8.7. Вырубка и пробивка

- •174, 320 Гун г. 229 Давиденков н. Н. 6 Де—Пьер в. 165

- •247, 257, 263, 280, 306 Фангмайер э. 288 Форд X. 216 Франк ф. К. 29, 32 Френкель я. И. 21 Хан в. 314

- •288, 342 Ходж ф. Р. 185, 203, 288 Христиапович с. А. 6, 185, 193

- •287, 320, 330, 358 Штэк э. 314 Эйлер л. 364 Эйсбейн в. 288 Эйхингер а, 94

7.4. Выдавливание

7.4,1. Общие положения

При штамповке выдавливанием происходит истечение металла, заключенного в замкнутую полость, через отверстие в ней, форма которого определяет поперечное сечение выдавленного участка деформированной заготовки.

Штамповку выдавливанием применяют для получения поковок с формой стержня (цилиндрического, конического, ступенчатого и т. п.) с утолщением на одном конце его. Выдавливанием получают стержневые элементы таких поковок.

Штамповка выдавливанием принципиально не отличается от процессов прессования. Последние уже давно широко распространены для производства прутков, профилей и труб из различных материалов. Этим объясняется, что большинство исследований посвящено именно процессам прессования. Основоположниками работ в области физики процесса прессования являются Н. С. Курнаков и С. Ф. Жемчужный 143]. Ценнейшие экспериментальные и теоретические исследования проводил С. И. Губкин. Большие обобщающие работы по технологии прессования принадлежат П. С. Истомину.

И. М. Павлов [64] изучал влияние дополнительных напряжений в процессе выдавливания и создал оригинальную теорию, объясняющую образование трещин (елки). Фундаментальный обоб-

287

щающий и оригинальный труд по теории прессования создал И. Л. Перлин 166]. Непосредственно штамповке выдавливанием ряд работ посвятили А. В. Ре-бельский [76] и Л. А. Шофман [121 ].

Из зарубежных исследователей успеш- но занимались прессованием X. Ункель [131], Г. Закс и В. Эйсбейн [127], Э. Зибель [28], Э. Фангмайер. Впослед- ствии к изучению процессов прессова- ния был применен метод линий сколь- жения (Р. Хилл [113], В. Прагер и Рик. 7.31 Ф. Ходж [73], А. Г. Грин и Д. Ф. В. Би-

шоп). Позже В. Джонсон, X. Кудо [20], а также Ш. Кобаяши разработали метод верхних оценок; Э. Томсен применил метод визиопластичности [106].

Штамповка выдавливанием протекает при ярко выраженной схеме неравномерного всестороннего сжатия, обеспечивающей металлу высокую пластичность.

Штамповка выдавливанием, не отличаясь принципиально по схеме напряженно-деформированного состояния от процесса прессования прутков, профилей и труб, тем не менее имеет свои характерные особенности. При штамповке выдавливанием: 1) расстояние от торца пуансона до дна матрицы в конце рабочего хода обусловлено заданным размером утолщенного элемента поковки, а не толщиной минимально допустимого пресс-остатка; 2) длина стержневой части поковки определяется ее конструкцией, но в то же время возможность выполнения стержневой части ограничена параметрами пресса; 3) поковка извлекается из штампа при обратном ходе пресса при помощи выталкивателя, а не отделяется от пресс-остатка, как пруток при прессовании.

В дальнейшем будем в основном рассматривать выдавливание тел вращения, когда напряженное состояние в очаге деформации осесимметрично и схемой главных напряжений будет схема /, 7 (см. рис. 5. 12).

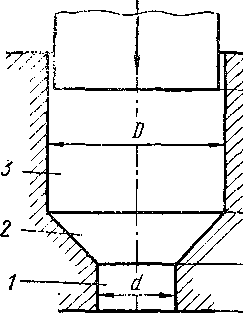

Рассмотрим простейший случай штамповки выдавливанием, когда матрица состоит из трех рабочих участков (рис. 7.31): выходного цилиндрического участка 1, который калибрует стержневую часть поковки; заходного конического участка 2, в котором происходит основная деформация исходной заготовки и который образует переход от стержня к утолщению поковки; наконец, цилиндрического участка 3, являющегося приемником («контейнером») исходной заготовки с размерами D и L (утолщенную часть поковки можно подвергать дальнейшей деформации на последующих переходах).

В соответствии с этим условия течения металла необходимо рассмотреть по всем этим участкам, в совокупности определяющим усилие выдавливания.

7.4.2. Цилиндрический выходной участок матрицы

Металл, протекающий через цилиндрическую часть матрицы, не претерпевает формоизменения. Деформирование заканчивается в конце предыдущего участка. Следовательно, по закону наличия упругой деформации при пластическом деформировании (см. стр. 62) металл в выходной цилиндрической части матрицы находится в упругом напряженном состоянии. Отсюда следует, что максимальная абсолютная величина радиального напряжения ор1 у стенки матрицы не может превзойти напряжения текучести Од1. Фактически это напряжение меньше, поскольку матрица не является абсолютно жесткой и сама упруго деформируется. Примем максимально возможное абсолютное значение напряжения ор1:

Сопротивление движению металла будет создавать контактное трение, равнодействующая которого (рис. 7.31)

Pi = M-i I CTpi \ndl = pitrsln dl,

а необходимое удельное усилие р на входном сечении цилиндрической части матрицы

откуда окончательно получаем

Pi = osl^L. (7.53)

7.4.3. Конический участок матрицы

Рассмотрим этот участок, используя сферические координаты р, Ф и 6. За верхнюю границу очага деформации приближенно примем поверхность mfn шарового сектора с радиусом b и углом при вершине конуса 2у (рис. 7.32). Нижней границей будем считать поверхность m'f'n' шарового сектора с радиусом а, с тем же углом при вершине конуса 2у. Давление на нижнюю границу очага деформации известно — это давление pL; удельное усилие р2 на верхней границе является искомым. Примем, что смещения частиц в очаге деформации происходят по радиусам р. Тогда смещения по координатам <р и 6 будут равны нулю: иф = ив = 0.

Задачу решим, пользуясь методом баланса работ. Применительно к данному случаю уравнение (6.40) можно написать так:

1 В дальнейшем к обозначениям напряжения текучести as и коэффициента трения [г будут добавляться индексы участков, так как величины а$ и (i по участкам в общем случае различны.

A2 = AD-\-ArArA1, (а)