- •Билет 1

- •Оборудование для литья по выплавляемым моделям.

- •Основные способы холодной сварки. Сварка взрывом

- •Типы свёрл, зенкеров и развёрток.

- •Билет 2.

- •Паровоздушные молоты, устройство, назначение.

- •Оборудование для электрошлаковой сварки, сущность процесса, назначение.

- •Основные операции листовой штамповки.

- •Билет 3.

- •Получение отливок в кессонах (в землю).

- •Основные операции, выполняемые на ковочном оборудовании.

- •Оборудование для электрошлаковой сварки.

- •Билет 4

- •Литьё в кокиль.

- •Основные формообразующие операции листовой штамповки.

- •Основные элементы кинематической цепи машин и механизмов.

- •2.1. Приводы станков

- •2.3. Основные передачи станков

- •2.4. Основные механизмы

- •Билет 5

- •Устройство горизонтально – фрезерного станка.

- •2.3. Управление станком 6м82

- •Основные специальные способы литья и их характеристики.

- •Разделительные операции листовой штамповки.

- •Билет 6

- •Оборудование для литья по выплавляемым моделям.

- •Маркировка сварочного оборудования.

- •Ковочное оборудование. Основные операции ковки.

- •3.6. Оборудование для ковки

- •Билет 7

- •Винторезная цепь токарно - винторезного станка. Настройка гитары.

- •Штампы для ковки и основные виды ручьёв.

- •Литьё в кокиль. Типы кокилей.

- •Билет 8

- •Индексация моделей литейных машин.

- •Ковочное оборудование. Основные операции ковки.

- •Расточные станки: устройство, назначение.

- •Билет 9

- •Кинематическая схема цепи подач токарно – винторезного станка.

- •Литьё по выплавляемым моделям.

- •Диффузионная сварка.

- •Билет 10

- •Оборудование для конденсаторной электроконтактной сварки.

- •Последовательность изготовления литейной формы ручной формовкой в двух опоках.

- •2.2. Модельно – стержневая оснастка

- •Билет 11.

- •Изготовление литейных форм машинной формовкой прессованием

- •Устройство вертикально – сверлильного станка.

- •2. Общие сведения

- •2.1. Основные операции, выполняемые на сверлильных станках

- •2. 3. Управление станком

- •Экзаменационный билет № 12

- •Оборудование для изготовления литейных форм.

- •2.2. Способы машинной формовки

- •Маркировка сварочного оборудования.

- •Основные операции, выполняемые на сверлильных станках.

- •Экзаменационный билет № 13

- •Устройство кгшп, назначение. Многоручьевые штампы.

- •2.1. Штампы для объёмной штамповки

- •Сварка взрывом.

- •Кинематическая схема горизонтально – фрезерного станка.

- •Экзаменационный билет № 14

- •Оборудования для волочения. Схемы профилей, получаемых волочением.

- •Оборудование для изготовления литейных форм ручной формовкой.

- •Классификация металлорежущих станков по степени универсальности, автоматизации, степени точности, массе.

- •Экзаменационный билет № 15

- •Общая схема получения отливок.

- •2.2. Модельно – стержневая оснастка

- •Оборудование для электро-контактной сварки.

- •Основные токарные операции. Типы токарных резцов.

- •2.1. Основные операции токарной обработки и исполь-зуемые резцы

- •Экзаменационный билет № 16

- •3. Литьё по выплавляемым моделям. Сущность, основные характеристики.

- •Экзаменационный билет № 17

- •Индексация моделей литейных машин.

- •Ультразвуковая сварка.

- •Уравнение кинематического баланса винторезной цепи. Настройка гитары смешенных шестерен.

- •Экзаменационный билет № 18

- •Расточные станки: назначение, устройство. Режущий инструмент и приспособления для обработки заготовок на расточных станках.

- •2. Инструмент для сверления и растачивания

- •Сварочный трансформатор с повышенным магнитным рассеянием типа тс.

- •Кинематическая цепь нарезания резьбы токарно-винторезных станков.

- •Экзаменационный билет № 19

- •Горизонтально – ковочные машины. Кинематическая схема, назначение.

- •Конденсаторная электроконтактная сварка.

- •Использование делительных головок для фрезерования. Способы деления заготовок.

- •2.5. Способы деления заготовки [5]

- •Экзаменационный билет №20

- •Оборудование для литья под давлением.

- •Оборудование для электрошлаковой сварки. Схема процесса сварки. Сущность процесса. Назначение. Преимущества, недостатки.

- •Кинематическая схема цепи главного движения токарно-винторезгого станка.

- •2.1. Цепь главного движения

- •2.2. Цепь подач

- •Экзаменационный билет №21

- •Источники питания сварочной дуги. Сварочный инвертор

- •2.3. Инверторные источники питания [1,3]

- •Основные подготовительные операции к процессу волочения. Волочильные станы. Основные профили, получаемые волочением.

- •Реверсивные механизмы.

- •Экзаменационный билет №22

- •Схемы холодной и горячей камер прессования для литья под давлением.

- •Методы прессования изделий.

- •Экзаменационный билет №23

- •См. Билет №1(3) и билет №12(3)

- •Экзаменационный билет №24

- •Литьё в оболочковые формы.

- •2. Устройство кгшп. Основные операции объёмной штамповки.

- •2.1. Штампы для объёмной штамповки [3]

- •3.Оборудование для сварки в среде углекислого газа.

- •Экзаменационный билет №25

- •Экзаменационный билет №26

- •Основные характеристики специальных способов литья.

- •Основные способы холодной сварки (точечная, стыковая, взрывом, ультразвуковая).

- •Кинематическая схема вертикально-сверильного станка.

- •Экзаменационный билет №27

- •Устройство гидравлических прессов, назначение.

- •Кинематическая схема сверлильного станка.

- •Центробежное литьё.

- •Экзаменационный билет №28

- •Горизонтально – ковочные машины, основные операции. Используемые штампы.

- •Классификация способов сварки.

- •Использование делительных головок для фрезерования, способы деления заготовок.

- •Экзаменационный билет №29

- •Литьё под давлением. Оборудование, назначение, основные характеристики.

- •Билет №30.

- •Литье в оболочковые формы. Оборудование, область применения, основные характеристики.

- •Билет №31.

- •1. Нагрев заготовок перед обработкой металлов давлением. Основные нагреватели устройства.

- •Пламенные печи

- •Электронагревательные устройства

- •2. Источники питания сварочной дуги. Сварочный трансформатор

- •2.1. Современные сварочные трансформаторы

- •2. 3. Управление станком

- •Экзаменационный билет №32

- •1. Модельно – опочная оснастка. Ручная и машинная формовка литейных форм в двух опоках. Модельно-опочная оснастка

- •2. Диффузионная сварка Диффузионная сварка

- •Экзаменационный билет №33.

- •Экзаменационный билет №34

- •Штампы для формоизменяющих операций листовой штамповки.

- •Экзаменационный билет №35

- •Сущность прокатки. Разновидности рабочих клетей прокатных станов. Сортамент получаемых изделий прокаткой.

- •Штампы для разделительной операции листовой штамповки.

- •Экзаменационный билет №36

- •1.Основные технико-экономические показатели оборудования.

- •Оборудование для автоматической электродуговой сварки под слоем флюса

- •3.Основные типовые механизмы оборудования: храповой, кулисный механизмы.

- •Экзаменационный билет №37

- •Классификация оборудования по назначению. Индексация литейных машин

- •2.Конструкция штампов для объёмной штамповки.

- •Экзаменационный билет №38

- •Экзаменационный билет №39

- •Основные направления развития современного промышленного оборудования (стандартизация, унификация, агрегатирование).

- •2.Барабанный волочильный стан.

- •3.Основные кузнечные операции при ковке заключаются в обработке нагретого металла ударами молота или давлением для получения поковок или изделий определенной формы и требуемых размеров.

Основные операции, выполняемые на ковочном оборудовании.

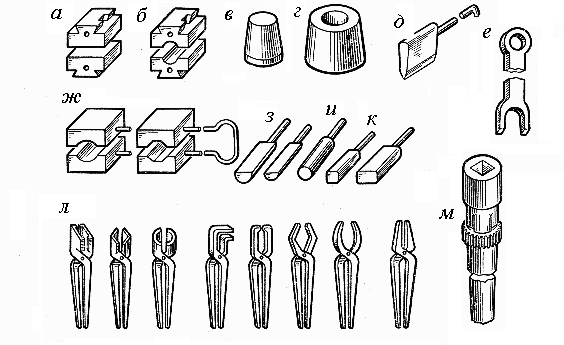

Операциями ковки называются приемы обработки с использованием ударных инструментов, с помощью которых заготовке придается заданная форма. Изменение формы заготовки и направление течения металла при выполнении различных операций осуществляется с помощью кузнечного инструмента (рис. 3.15).

Рис. 3.15. Инстру-ент, применяемый при ковке: а – плос-кие бойки; б – вы-резные бойки;

в – сплошной про-шивень; г – полый прошивень; д – куз-нечный топор;

е – вилки для закру-чивания; ж – обжим-ки; з – раскатки;

и – пережимки;

к – квадраты;

л – клещи;

м – патрон

При ручной ковке используют кувалды и наковальни с набором инструментов (гладилок, обсечек, клещей и т. п.). Ручную ковку применяют при изготовлении мелких поковок массой до 8 кг при выполнении ремонтных работ.

Основным универсальным инструментом при ковке на всех видах оборудования являются бойки. Одни операции выполняются только с помощью бойков, другие требуют применения различного подкладного инструмента. Основными операциями ковки являются осадка и протяжка.

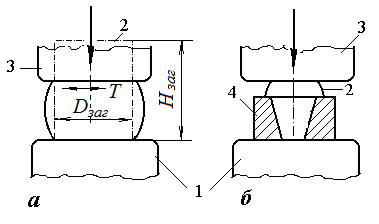

Осадкой называется кузнечная операция, с помощью которой, уменьшая высоту заготовки, увеличивают ее поперечное сечение (рис. 3.16, а). Заготовка 2 устанавливается на нижний боек 1, по торцу наносятся удары верхним бойком 3. Деформирующее усилие в этом случае направлено вдоль оси заготовки; а металл, следуя закону наименьшего сопротивления, течет в направлениях, перпендикулярных направлению усилия. Так как в торцовых зонах заготовки течение металла затрудняется действием контактных сил трения Т, боковая поверхность поковки приобретает бочкообразную форму.

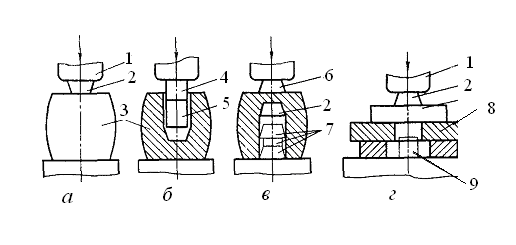

Рис.3.14. Схемы операций ковки:

а – осадка;

б - высадка

В качестве деформирующего инструмента при осадке применяют главным образом гладкие бойки (см. рис. 3.16, а).

Осадка применяется:

как основная операция при получении поковок с большими поперечными размерами при относительно небольшой высоте (диски, фланцы, плиты и т. п.);

как предварительная операция перед прошивкой для уменьшения глубины прошивки или перед протяжкой слитков для увеличения уковки и разрушения литой дендритной структуры.

осадку можно рассматривать и как контрольную операцию на деформруемость, так как при больших коэффициентах уковки на боковых поверхностях заготовки обнаруживаются дефекты металла.

Высадка является разновидностью осадки (см. рис. 3.16, б). При высадке осаживаются только часть длины заготовки 2 и образуется местное утолщение. В этом случае кроме бойков 1 и 3 применяют подкладные кольца 4.

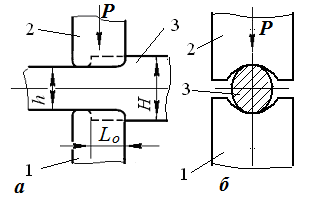

Протяжкой (вытяжкой) называется операция, с помощью которой увеличивают длину и уменьшают поперечное сечение заготовки (рис. 3.17).

Протяжка является очень трудоемкой операцией. В отличие от осадки, осуществляемой за одно обжатие заготовки, протяжка осуществляется путем деформирования отдельных ее участков в определенной последовательности. Протяжку заготовок прямоугольного сечения выполняют в плоских бойках.

Известно несколько способов протяжки. Один из способов заключается в том, что часть заготовки длиной L0 укладывают на нижний боек (см. рис. 3.17) и по нему наносят удар, затем заготовку поворачивают вокруг оси (кантуют) на 90° и наносят повторный удар. После этого поворачивают заготовку в исходное положение и продвигают на величину подачи L0 в направлении вытяжки и цикл повторяется.

Величина деформации при протяжке так же, как и при осадке, может быть выражена коэффициентом уковки у = F1/F2, где F1 и F2 — площади поперечных сечений до и после протяжки.

Рис. 3.17. Операция протяжки плоским (а) и вырезным (б) бойком: 1, 2- нижний и верхний бойки молота или пресса; 3- заготовка; Н и h - высота заготовки до и после деформации

Протяжку заготовок с круглым поперечным сечением производят или на плоских бойках с небольшими обжатиями или в вырезных бойках (см. рис. 3.17, 6). Протяжкой получают поковки с удлиненной осью (валы, оси, тяги, рычаги и т. п.).

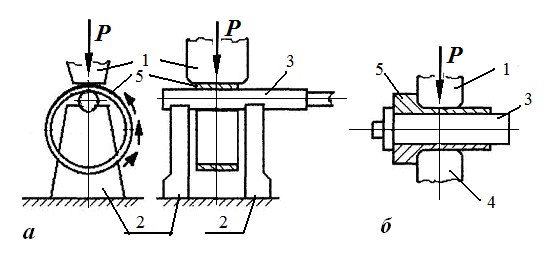

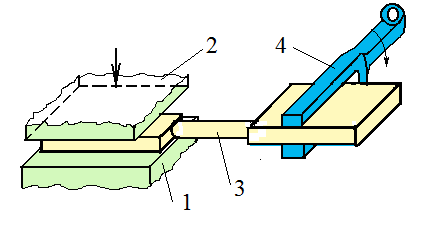

Вытяжка на оправке — раскатка (рис. 3.18, а) и протяжка с оправкой (рис. 3.18, 6) являются разновидностями протяжки.

Раскатка применяется для увеличения диаметров и высоты колец за счет уменьшения толщины стенки, а протяжка с оправкой — для увеличения длины пустотелых, трубных поковок за счет уменьшения наружного диаметра и толщины стенки. При раскатке на нижний боек устанавливаются стойки 2, а обрабатываемое кольцо 5 подвешивается на оправке 3, опирающейся на стойки. После каждого удара кольцо поворачивается клещами на небольшой угол. Протяжка с оправкой производится с использованием нижнего вырезного 4 и верхнего гладкого бойков 1 или обоих вырезных бойков.

Рис. 3.18. Схемы операций раскатк (а) и протяжка с оправкой(б): 1 –боёк верхний; 2 – стойка; 3- оправа; 4- боёк нижний; 5-заготовка (кольцо, втулка).

Прошивкой называется операция, с помощью которой в заготовке получают отверстие (рис. 3.19, а). Отверстия в поковках получают после осадки исходных заготовок

Для прошивки необходим специальный инструмент — прошивень. Если диаметр отверстия менее 500 мм, применяют сплошной прошивень (см. рис. 3.15, в); если диаметр отверстия более 500 мм, применяют полый прошивень (рис. 3.15, г). При прошивке предварительно осаженная заготовка устанавливается на нижний боек, а сверху на нее малым кругом устанавливается прошивень (рис. 3.19, а). Вначале надавливая бойком 1 на прошивень получают небольшое углубление, в которое засыпают пылевидный кокс или графит. Они служат смазкой, которая уменьшает опасность застревания и прихвата прошивня к заготовке во время прошивки. Затем вновь устанавливают прошивень малым торцом вниз и вдавливают его почти на полную его высоту в тело заготовки.

Пробивка (рис. 3.19, г) —образование в заготовке сквозных отверстий с удалением материала в отход путем сдвига. Получающийся в результате пробивки отход 9 называют выдрой. Если высота кольца невелика и составляет 73…74 % от диаметра, прошивку сквозного отверстия производят на подкладных кольцах без кантовки (рис. 3.19, г). Заготовку (номер поз. не указан) устанавливают на кольцо 8, затем по оси отверстия располагают прошивень 2 большим основанием вниз. Под ударом бойка 1 молота прошивень вдавливается, а отход металла, т. е. выдра 9, проваливается вниз в отверстие подкладного кольца.

Рис. 3.19. Схемы прошивки поковок цельным прошивнем: а—в — этапы прошивки, г — схема пробивки; 1— боек, 2 — прошивень, 3 — заготовка, 4, 5 — надставки, 6 — прорезной прошивень. 7 — прошивни и выдра после прошивки, 8 — кольцо, 9 — выдра

Прошивка полым прошивнем (рис. 3.20) может производиться тоже с поворотом заготовки на 180° и без него.

.

Рис. 3.20. Схема прошивки поковок полым прошивнем

Диаметр

прошивня выбирают равным

наружного

диаметра заготовки; при большем диаметре

прошивня заготовка значительно

искажается.

наружного

диаметра заготовки; при большем диаметре

прошивня заготовка значительно

искажается.

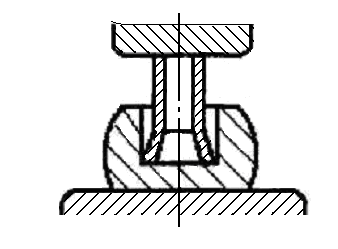

Рубкой (отрубкой) называется кузнечная операция, с помощью которой заготовку разделяют на части по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента — топоров различной формы (рис. 3.21,б). Рубку применяют для получения из заготовок большой длины нескольких коротких или для удаления излишков металла на концах поковок, а также прибыльной и донной частей слитка и т. п. Кроме кузнечного топора для рубки также необходим специальный подкладной инструмент.

Заготовку укладывают на нижний боек, по месту раздела заготовки на неё устанавливают топор и по топору наносят удары верхним бойком. После внедрения топора в заготовку примерно на 4/5 ее высоты удары прекращают.

Рис. 3.21. Операция кузнечной рубки (а), кузнечный топор (б), мерная заготовка после рубки (в): 1 – боёк нижний; 2 – заготовка; 3 - – боек верхний; 4 - топор

Затем заготовку переворачивают на 180° и дорубают с другой стороны.

Рубку применяют для разделения слитка, длинной поковки или сортового проката на заготовки требуемого размера, для удаления донной и прибыльной частей слитка, а также излишнего металла у концов поковки.

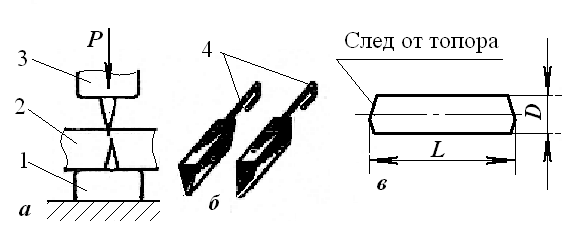

Гибка — операция придания заготовке изогнутой формы по заданному контуру. На рис. 3.22 показана схема гибки с применением подкладного штампа. Гибку применяют как самостоятельную операцию или в сочетании с другими операциями для получения изделий типа угольников, кронштейнов, крюков, хомутов и др. Гибку осуществляют универсальным инструментом, в специальных приспособлениях и подкладных гибочных штампах с помощью различных опор.

Г

Рис. 3.22. Схема гибки в подкладном штампе (Шестаков):

ибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в зоне изгиба, называемым утяжкой. Для компенсации утяжки в зоне изгиба заготовке придают увеличенные поперечные размеры. При гибке возможно образование складок по внутреннему контуру и трещин по наружному. Во избежание этого явления по заданному углу изгиба подбирают соответствующий радиус закругления.

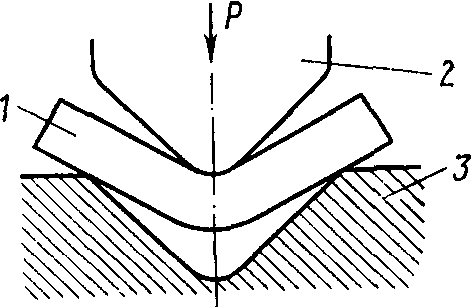

Закручивание. Закручиванием называется кузнечная операция, в результате которой происходит поворот одной части заготовки по отношению к другой на заданный угол при неизменном направлении оси заготовки (рис. 3.23). Закручивание можно применять при развороте колен коленчатых валов, при изготовлении сверл и т. п. При скручивании обычно одну часть заготовки зажимают между бойками, другую разворачивают с помощью различных приспособлений — воротков, ключей, лебедок, вилок (см. рис. 3.15,е). При закручивании один конец заготовки зажимается между бойками, а другой конец ее специальной вилкой вращается вокруг оси.

Рис. 3.23. Схема закручивания: 1- боёк нижний; 2- боёк верхний; 3 – заготовка;

4- вилка

Машинная ковка является основным видом ковки и одним из наиболее экономичных и рациональных способов получения высококачественных поковок для изготовления разнообразных деталей машин в единичном производстве.. Ее осуществляют с помощью молотов и гидравлических прессов.

Поковки небольшой массы получают на ковочных молотах, крупные — на гидравлических ковочных прессах. В отличие от крупных заготовок, полученных литьем и сваркой, кованые заготовки обладают более высокими механическими свойствами и поэтому предназначаются для изготовления деталей ответственного назначения.