- •Билет 1

- •Оборудование для литья по выплавляемым моделям.

- •Основные способы холодной сварки. Сварка взрывом

- •Типы свёрл, зенкеров и развёрток.

- •Билет 2.

- •Паровоздушные молоты, устройство, назначение.

- •Оборудование для электрошлаковой сварки, сущность процесса, назначение.

- •Основные операции листовой штамповки.

- •Билет 3.

- •Получение отливок в кессонах (в землю).

- •Основные операции, выполняемые на ковочном оборудовании.

- •Оборудование для электрошлаковой сварки.

- •Билет 4

- •Литьё в кокиль.

- •Основные формообразующие операции листовой штамповки.

- •Основные элементы кинематической цепи машин и механизмов.

- •2.1. Приводы станков

- •2.3. Основные передачи станков

- •2.4. Основные механизмы

- •Билет 5

- •Устройство горизонтально – фрезерного станка.

- •2.3. Управление станком 6м82

- •Основные специальные способы литья и их характеристики.

- •Разделительные операции листовой штамповки.

- •Билет 6

- •Оборудование для литья по выплавляемым моделям.

- •Маркировка сварочного оборудования.

- •Ковочное оборудование. Основные операции ковки.

- •3.6. Оборудование для ковки

- •Билет 7

- •Винторезная цепь токарно - винторезного станка. Настройка гитары.

- •Штампы для ковки и основные виды ручьёв.

- •Литьё в кокиль. Типы кокилей.

- •Билет 8

- •Индексация моделей литейных машин.

- •Ковочное оборудование. Основные операции ковки.

- •Расточные станки: устройство, назначение.

- •Билет 9

- •Кинематическая схема цепи подач токарно – винторезного станка.

- •Литьё по выплавляемым моделям.

- •Диффузионная сварка.

- •Билет 10

- •Оборудование для конденсаторной электроконтактной сварки.

- •Последовательность изготовления литейной формы ручной формовкой в двух опоках.

- •2.2. Модельно – стержневая оснастка

- •Билет 11.

- •Изготовление литейных форм машинной формовкой прессованием

- •Устройство вертикально – сверлильного станка.

- •2. Общие сведения

- •2.1. Основные операции, выполняемые на сверлильных станках

- •2. 3. Управление станком

- •Экзаменационный билет № 12

- •Оборудование для изготовления литейных форм.

- •2.2. Способы машинной формовки

- •Маркировка сварочного оборудования.

- •Основные операции, выполняемые на сверлильных станках.

- •Экзаменационный билет № 13

- •Устройство кгшп, назначение. Многоручьевые штампы.

- •2.1. Штампы для объёмной штамповки

- •Сварка взрывом.

- •Кинематическая схема горизонтально – фрезерного станка.

- •Экзаменационный билет № 14

- •Оборудования для волочения. Схемы профилей, получаемых волочением.

- •Оборудование для изготовления литейных форм ручной формовкой.

- •Классификация металлорежущих станков по степени универсальности, автоматизации, степени точности, массе.

- •Экзаменационный билет № 15

- •Общая схема получения отливок.

- •2.2. Модельно – стержневая оснастка

- •Оборудование для электро-контактной сварки.

- •Основные токарные операции. Типы токарных резцов.

- •2.1. Основные операции токарной обработки и исполь-зуемые резцы

- •Экзаменационный билет № 16

- •3. Литьё по выплавляемым моделям. Сущность, основные характеристики.

- •Экзаменационный билет № 17

- •Индексация моделей литейных машин.

- •Ультразвуковая сварка.

- •Уравнение кинематического баланса винторезной цепи. Настройка гитары смешенных шестерен.

- •Экзаменационный билет № 18

- •Расточные станки: назначение, устройство. Режущий инструмент и приспособления для обработки заготовок на расточных станках.

- •2. Инструмент для сверления и растачивания

- •Сварочный трансформатор с повышенным магнитным рассеянием типа тс.

- •Кинематическая цепь нарезания резьбы токарно-винторезных станков.

- •Экзаменационный билет № 19

- •Горизонтально – ковочные машины. Кинематическая схема, назначение.

- •Конденсаторная электроконтактная сварка.

- •Использование делительных головок для фрезерования. Способы деления заготовок.

- •2.5. Способы деления заготовки [5]

- •Экзаменационный билет №20

- •Оборудование для литья под давлением.

- •Оборудование для электрошлаковой сварки. Схема процесса сварки. Сущность процесса. Назначение. Преимущества, недостатки.

- •Кинематическая схема цепи главного движения токарно-винторезгого станка.

- •2.1. Цепь главного движения

- •2.2. Цепь подач

- •Экзаменационный билет №21

- •Источники питания сварочной дуги. Сварочный инвертор

- •2.3. Инверторные источники питания [1,3]

- •Основные подготовительные операции к процессу волочения. Волочильные станы. Основные профили, получаемые волочением.

- •Реверсивные механизмы.

- •Экзаменационный билет №22

- •Схемы холодной и горячей камер прессования для литья под давлением.

- •Методы прессования изделий.

- •Экзаменационный билет №23

- •См. Билет №1(3) и билет №12(3)

- •Экзаменационный билет №24

- •Литьё в оболочковые формы.

- •2. Устройство кгшп. Основные операции объёмной штамповки.

- •2.1. Штампы для объёмной штамповки [3]

- •3.Оборудование для сварки в среде углекислого газа.

- •Экзаменационный билет №25

- •Экзаменационный билет №26

- •Основные характеристики специальных способов литья.

- •Основные способы холодной сварки (точечная, стыковая, взрывом, ультразвуковая).

- •Кинематическая схема вертикально-сверильного станка.

- •Экзаменационный билет №27

- •Устройство гидравлических прессов, назначение.

- •Кинематическая схема сверлильного станка.

- •Центробежное литьё.

- •Экзаменационный билет №28

- •Горизонтально – ковочные машины, основные операции. Используемые штампы.

- •Классификация способов сварки.

- •Использование делительных головок для фрезерования, способы деления заготовок.

- •Экзаменационный билет №29

- •Литьё под давлением. Оборудование, назначение, основные характеристики.

- •Билет №30.

- •Литье в оболочковые формы. Оборудование, область применения, основные характеристики.

- •Билет №31.

- •1. Нагрев заготовок перед обработкой металлов давлением. Основные нагреватели устройства.

- •Пламенные печи

- •Электронагревательные устройства

- •2. Источники питания сварочной дуги. Сварочный трансформатор

- •2.1. Современные сварочные трансформаторы

- •2. 3. Управление станком

- •Экзаменационный билет №32

- •1. Модельно – опочная оснастка. Ручная и машинная формовка литейных форм в двух опоках. Модельно-опочная оснастка

- •2. Диффузионная сварка Диффузионная сварка

- •Экзаменационный билет №33.

- •Экзаменационный билет №34

- •Штампы для формоизменяющих операций листовой штамповки.

- •Экзаменационный билет №35

- •Сущность прокатки. Разновидности рабочих клетей прокатных станов. Сортамент получаемых изделий прокаткой.

- •Штампы для разделительной операции листовой штамповки.

- •Экзаменационный билет №36

- •1.Основные технико-экономические показатели оборудования.

- •Оборудование для автоматической электродуговой сварки под слоем флюса

- •3.Основные типовые механизмы оборудования: храповой, кулисный механизмы.

- •Экзаменационный билет №37

- •Классификация оборудования по назначению. Индексация литейных машин

- •2.Конструкция штампов для объёмной штамповки.

- •Экзаменационный билет №38

- •Экзаменационный билет №39

- •Основные направления развития современного промышленного оборудования (стандартизация, унификация, агрегатирование).

- •2.Барабанный волочильный стан.

- •3.Основные кузнечные операции при ковке заключаются в обработке нагретого металла ударами молота или давлением для получения поковок или изделий определенной формы и требуемых размеров.

Экзаменационный билет №35

Сущность прокатки. Разновидности рабочих клетей прокатных станов. Сортамент получаемых изделий прокаткой.

Прокатка— процесс, при котором заготовка под действием сил трения втягивается в зазор между вращающимися валками и пластически деформируется ими. Область применения прокатанного металла огромна: непосредственно в конструкциях (мостах, зданиях, железобетонных конструкциях, железнодорожных путях, станинах машин и т. д.), в качестве заготовки для изготовления деталей в механических цехах и заготовки для последующей ковки и штамповка.

3.14.1. Продукция прокатного производства. Форма поперечного сечения прокатанного изделия называется его профилем. Совокупность различных профилей разных размеров называется сортаментом. Сортамент прокатываемых профилей разделяют на четыре основные группы: сортовой прокат, листовой, трубы и специальные виды проката.

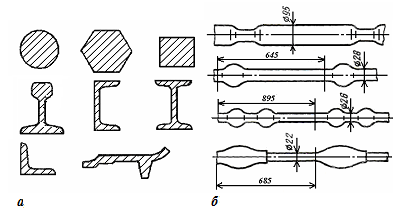

Профили сортового проката (рис.3.61, а) подразделяют на две группы: простой геометрической формы (квадрат, круг, шестигранник, прямоугольник) и сложной — фасонной формы (швеллеры, двутавровые балки, рельсы, уголки и т. д.).

Цветные металлы и их сплавы прокатывают преимущественно на простые профили — круглый, квадратный, прямоугольный.

Рис.3.61 Профили сортового проката (а) и примеры периодического проката (б)

Листовой прокат из стали и цветных металлов используют в различных отраслях промышленности. В связи с этим листовую сталь, например, делят на электротехническую, судостроительную, котельную, автолист (для изготовления деталей в автомобильной и тракторной промышленности), жесть для консервной промышленности и т. д. Кроме того, листовую сталь разделяют на тонколистовую (толщиной 0,2…4,0 мм) и толстолистовую (толщиной 4,0…160 мм). Листы толщиной менее 0,2 мм называют фольгой. Броневые плиты имеют толщину до 550 мм. Цветные металлы и сплавы прокатывают в виде листов и лент различных размеров и толщиной 0,2—25 мм.

Трубы стальные разделяют в основном на бесшовные диаметром 30—650 мм и сварные диаметром 10 — 1420 мм. Кроме того, стальные трубы различают по назначению.

В качестве примера специальных видов проката можно указать на колеса, кольца, зубчатые колеса, периодические профили и т. п. Периодические профили представляют собой заготовку, форма и площадь (рис.3.61, б) поперечного сечения которой периодически изменяется вдоль оси.

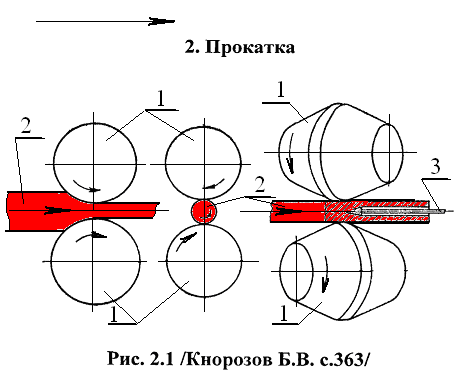

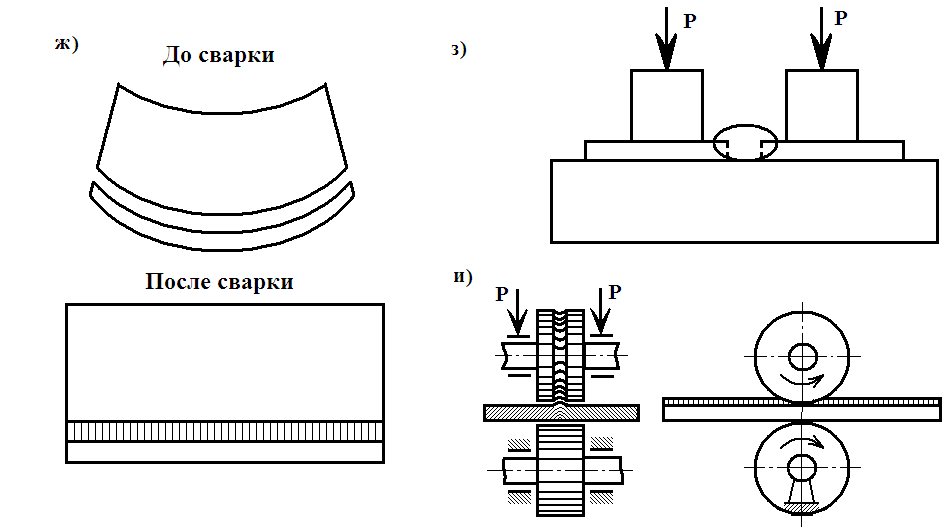

3.14.2. Схемы прокатки. Основными видами прокатки являются продольная, поперечная и поперечно-винтовая.

При продольной прокатке (рис. 3. 62, а) валки 1 вращаются в разные стороны; заготовка 2, получая поступательное движение, обжимается ими с уменьшением площади поперечного сечения и увеличением длины. Этим способом изготовляют около 90 % всей катаной продукции — заготовки, сортовой прокат, листы, полосы и ленты.

П

Рис. 3. 62Схемы прокатки

ри поперечной прокатке (рис. 3. 62, б) валки 1 вращаются в одну сторону. Прокатываемая между ними заготовка 2, получая вращательное движение, деформируется в поперечном направлении. Этим способом получают, например, цилиндрические шестерни с накатанными зубьями, фасонные профили и другие изделия.

При поперечно-винтовой прокатке (рис. 3. 62, в) валки I расположены под углом друг к другу и вращаются в одну сторону. Прокатываемая между ними заготовка 2, получая одновременно вращательное и поступательное движения, втягивается в зазор между валками и деформируется ими. Этот способ применяют в производстве бесшовных труб, когда заготовка прошивается прошивнем 3 на неподвижной оправке, и периодических профилей, т. е. профилей с меняющимся по длине сечением.

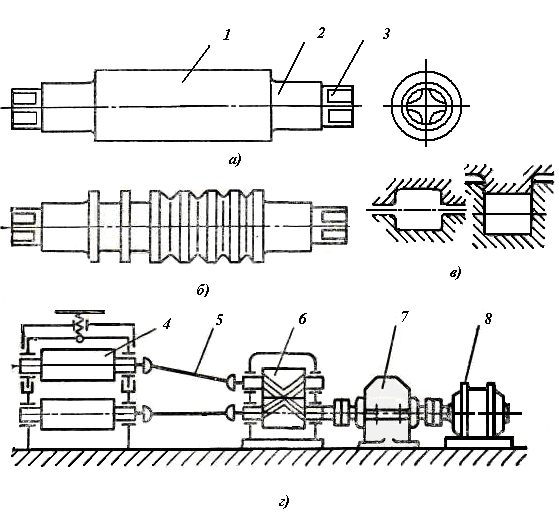

3.14.2.Инструмент и оборудование для прокатки. Инструментом прокатки являются валки, которые в зависимости от прокатываемого профиля могут быть гладкими (рис.3.63, а), применяемыми для прокатки листов, лент и т. п.; ступенчатыми, например, для прокатки полосовой стали, и ручьевыми (рис.3.63, б) для получения сортового проката. Ручьем называют вырез на боковой поверхности валка, а совокупность двух ручьев пары валков образует калибр. Калибры различают открытые и закрытые (рис.3.63, в). У открытых калибров линия разъема валков находится в пределах калибра, а у закрытых — вне его пределов. На каждой паре ручьевых валков обычно размещают несколько калибров. Валки состоят из бочки 1 (рабочая часть валка), шеек 2 (цапф) и трефы 3. Шейки валков вращаются в подшипниках устанавливаемых в станинах. В станине имеются нажимные механизмы для изменения расстояния между валками и регулирования взаимного расположения их осей. Комплект прокатных валков со станинами носит название рабочей клети 4 (рис.3.63, г). Крутящий момент от электродвигателя 8 через понижающий редуктор 7 передается шестеренной клети 6, от зубчатых колес которой с помощью шпинделей 5 и муфт вращение передается на валки. Вследствие наличия шестеренной клети все валки рабочей клети являются ведущими.

Рис.3. 63.Инструмент и оборудование прокатки:

а) — гладкий валок; б) — ручьевой валок; в) — открытый и закрытый калибры; г) — схема прокатного стана

Совокупность привода, шестеренной клети, одной или нескольких рабочих клетей образует прокатный стан. Прокатные станы классифицируют по трем основным признакам: по числу и расположению валков в рабочих клетях; по числу и расположению рабочих клетей; по их назначению.

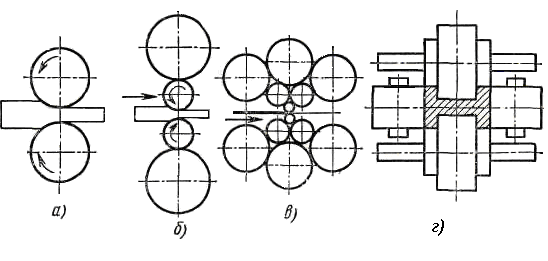

По числу и расположению валков в рабочих клетях станы подразделяют на станы дуо, многовалковые и универсальные.

Стан дуо имеет два валка (рис.3.64, а), которые вращаются либо в одном направлении (нереверсивные станы), либо в разных (реверсивные станы). Последнее позволяет пропускать обрабатываемый металл в обе стороны.

Стан кварто (рис.3.64, б) имеет два рабочих и два опорных валка, расположенных один над другим. Приводными являются рабочие валки. Многовалковые станы: двенадцативалковые (рис.3.64, в) и двадцативалковые имеют такие только два рабочих валка, а все остальные являются опорными. Валки приводятся через промежуточные опорные валки. Такие конструкции станов позволяют применять рабочие валки малого диаметра, благодаря чему увеличивается вытяжка и снижается давление металла на валки.

Рис.3.64. Варианты расположения валков в рабочей клети: а – дуо; б –кварто; в – многовалковые; г - универсальные

Универсальные станы, кроме горизонтальных валков, имеют также и вертикальные, расположенные с одной или обеих сторон горизонтальных валков (рис.3.64, г).

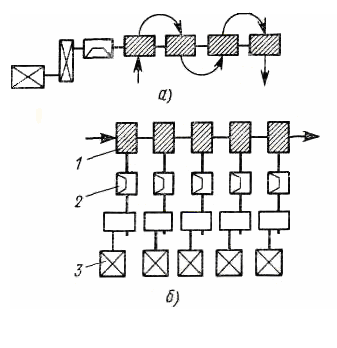

По расположению рабочих клетей станы могут быть одноклетьевыми и многоклетьевыми с линейным или последовательным расположением клетей. У линейных станов клети расположены в одну или несколько линий (рис.4, а); в каждой линии все валки связаны между собой и вращаются с одной скоростью. Последнее является существенным недостатком этих станов, так как препятствует значительному увеличению скорости прокатки по мере увеличения длины прокатываемой полосы. Поэтому в некоторых случаях для повышения производительности станов клети располагают в несколько линий с разной скоростью прокатки.

Производительность прокатки можно повысить последовательным расположением клетей в непрерывных станах (рис. 3.65). Привод рабочих клетей непрерывных станов может быть групповым, когда несколько клетей приводятся в движение от одного двигателя, или индивидуальным, когда каждая клеть имеет свой двигатель. В обоих случаях окружная скорость каждой последующей пары валков должна быть больше скорости предыдущей на строго определенную величину. На непрерывных станах можно прокатывать полосу с натяжением, что позволяет увеличить обжатия. Внедрение непрерывности всего процесса прокатки — одно из основных направлений технического прогресса в прокатном производстве.

Прокатные станы по назначению подразделяют на станы для производства полупродукта и станы для выпуска готового проката. К первым станам относятся обжимные станы (блюминги и слябинги) для прокатки слитков в полупродукт крупного сечения для последующей прокатки на сортовой или листовой металл и заготовочные для получения полупродукта более мелкого сечения из блюмов или слитков небольшой массы.

Рис.3.65 Схемы расположения рабочих клетей непрерывных станов: 1 — рабочие клети; 2 — шестеренные клети; 3 — двигатели

Станы для выпуска готового проката характеризуются видом выпускаемой продукции: рельсобалочные, сортовые, листопрокатные, трубопрокатные и станы для специальных видов проката. Размер блюмингов, слябингов, заготовочных, рельсобалочных и сортовых станов обусловливается диаметром бочки валков; размер листовых станов — длиной бочки, а размер трубопрокатных станов — наружным диаметром прокатываемых труб.

Ручная дуговая сварка. Преимущества и недостатки. Электроды для ручной сварки.

Электроды для ручной электродуговой сварки Электрод представляет собой металлический стержень с нанесенным на его поверхность слоем специального покрытия. Тонкое покрытие состоит из ионизирующих и связывающих компонентов, а в состав среднего толстого и особо толстого покрытий входят ионизирующие, газообразующие, шлакообразующие, раскисляющие, легирующие и связывающие компоненты. Длина металлического стального стержня в зависимости от его диаметра по ГОСТ 9466—75 может составлять 250…450 мм.

Процесс изготовления электродов состоит в следующем. Электродную проволоку необходимого диаметра и химического состава правят, очищают и режут на стержни заданной длины. Компоненты электродного покрытия, измельченные до тонкого порошка, в соответствии с рецептурой взвешивают и тщательно перемешивают, а затем на растворе жидкого стекла делают замес, который наносят на стержень.

В случае, если покрытие наносят на стержень окунанием (ручной процесс), то паста должна иметь консистенцию густой сметаны.

Если покрытие наносят опрессовкой стержней пастой (механизированный процесс), то пасту приготовляют более густой. После нанесения покрытия электроды сушат, прокаливают, сортируют, упаковывают и отправляют потребителю.

Основными факторами, определяющими свойства электрода, являются химический состав электродного стержня и покрытия. Химический состав электродной стальной проволоки выбирают в соответствии с химическим составом и свойствами металла свариваемого изделия, и он регламентируется ГОСТ 2246—70.

В зависимости от химического состава проволоку разделяют на низкоуглеродистую (6 марок), легированную (30 марок) и высоколегированную (39 марок). Всего в ГОСТ включено 75 марок проволоки диаметром 0,3—12 мм. Обозначение марок электродной проволоки состоит из букв и цифр, например Св-08 или Св-З0ХГСА. Первые две буквы Св указывают на назначение проволоки — сварочная для изготовления электродов, а следующие за буквами две цифры и буквы с цифрами аналогичны обозначениям, принятым для углеродистых качественных машиностроительных сталей Состав электродного покрытия устанавливают в соответствии с химическим составом металлов электродного стержня и изделия. При этом электродное покрытие должно обеспечивать хорошую ионизацию дуги, надежную защиту расплавленного металла сварочной ванны от воздействия внешней среды, раскислять и легировать металл шва.

Требования, предъявляемые к электродам для сварки углеродистых и легированных конструкционных сталей, содержатся в ГОСТ 9467—75, а для высоколегированных — в ГОСТ 10052—75. Правила приема и методы испытания электродов предусмотрены ГОСТ 9466—75.

При ручной сварке используют электроды, которые подразделяются на четыре группы в зависимости от отношения диаметра D электрода с покрытием к диаметру d металлического стержня: М — с тонким покрытием (D/d ≤ 1,20), С — со средним покрытием (1,20< D/d≤1,45), Д—с толстым покрытием (1,45 < D/d ≤1,80), Г — с особо толстым покрытием (1,45< D/d ≤ 1,80).

Электроды для сварки и наплавки разделяют на пять групп: У — для сварки углеродистых и легированных конструкционных сталей; Л — для сварки легированных и конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2; Т — для сварки легированных теплоустойчивых сталей; В — для сварки высоколегированных с особыми свойствами; Н — для наплавки поверхностных слоев с особыми свойствами.

Электроды для сварки углеродистых и легированных конструк-ционных сталей классифицируют по механическим характеристикам металла шва и сварного соединения; электроды для сварки легированных теплоустойчивых сталей классифицируют по механическим характеристикам металла шва и сварного соединения и по химическому составу металла шва. Первая группа содержит 14 типов электродов с Э-38 по Э-150. Здесь буква Э — электрод для электродуговой сварки, а следующая за буквой цифра показывает минимально гарантируемый предел прочности металла шва (в кгс/мм2). К одному типу электрода могут быть отнесены одна или несколько марок электродов. Так, к электроду типа Э-42 относятся электроды марок АНО-1, ОЗС-3, УОНИ-13/45 и др.

Согласно ГОСТ 9467—75 предусмотрены следующие основные виды покрытий: А—кислое; Б — основное; Ц—целлюлозное; Р — рутиловое; П — прочие виды; при покрытии смешанного вида используют соответствующее двойное обозначение.

Кислые покрытия А на основе железных или марганцевых руд. При использовании электродов с руднокислыми покрытиями металл шва содержит больше кислорода, азота и водорода, чем при использовании покрытия другого типа. Этим объясняется повышенная склонность металла шва к «старению», т. е. к снижению вязкости и сопротивления удару в процессе эксплуатации. Этот вид покрытий применяют для сварки малоуглеродистых сталей. Типичными электродами этой группы являются электроды ОММ-5 и ЦМ-7.

Рутиловые покрытия Р содержат большое количество рутила TiO2.

Это соединение титана с кислородом очень устойчиво в плавильном пространстве дуги и не насыщает металла шва кислородом и азотом в такой степени, как электроды с руднокислым покрытием. К рутиловым электродам относят электроды ОЗС-3, МР-3 и др.

Фтористокальциевые покрытия содержат в основе мрамор СаСО3 и плавиковый шпат CaF2, которые являются шлакообразующими компонентами покрытия этого типа электродов. В плавильном пространстве дуги мрамор распадается на оксид кальция и оксид углерода (IV), которые создают надежную газовую защиту плавильного пространства.

Плавиковый шпат при высоких температурах частично распадается и выделяет фтор, который, соединяясь с водородом сварочной ванны, очищает металл шва от водорода. Фтористокальциевые покрытия позволяют легировать металл шва в широких пределах и обеспечивают получение металла с высокими прочностными свойствами и высокой ударной вязкостью. К этой группе относят электроды УОНИ-13, УП-1/45, УП-2/45. Сварка электродами этого типа проводится преимущественно постоянным током обратной полярности. Электроды с фтористокальциевым покрытием применяют для сварки конструкционных, нержавеющих, окалиностойких, жаропрочных и других специальных сталей.

Целлюлозные покрытия Ц содержат значительное количество органических соединений (до 50—60 %). Эти соединения, сгорая, выделяют СО2, Н2 и другие вещества, защищающие плавильное пространство дуги. В качестве газообразующего вещества в этих покрытиях используется электродная целлюлоза. К электродам этого типа относят электроды ВСНБ; ОЗЦ-1 и др.

Требования, предъявляемые к электродам для сварки высоколегированных сталей с особыми свойствами, содержатся в ГОСТ 10052—75. Он регламентирует следующие свойства наплавленного металла: химический состав, механические свойства, содержание ферритной фазы и стойкость против межкристаллитной коррозии. Эти электроды изготавливают только с покрытием типа Ф. Сварка производится постоянным током обратной полярности на минимально короткой дуге и на пониженной погонной энергии.

4.5. Технология ручной электродуговой сварки

Ручную электродуговую сварку можно осуществлять металлическим (плавящимся) электродом, угольным электродом без защиты, а также угольным или вольфрамовым электродами в среде защитных газов.

Зажигание дуги производится прикосновением конца электрода к металлу свариваемого изделия с последующим быстрым отводом электрода на расстояние 3…4 мм. При касании электрода с изделием создается ток короткого замыкания, а напряжение в сварочной цепи с 60…70 В падает почти до нуля. После отвода электрода от металла изделия на расстояние 3…4 мм возбуждается электрическая дуга. При этом по сварочной цепи протекает рабочий (сварочный) ток, а на дуге поддерживается напряжение 20…25 В в зависимости от длины дуги и марки электрода.

Зажигание дуги производится двумя способами: 1) касанием изделия электродом и последующим отводом его перпендикулярно вверх и 2) движением электрода подобно зажиганию спички. В процессе сварки необходимо поддерживать длину дуги постоянной.

Ориентировочно длину дуги можно определить по формуле

Lд = (0,5…1,1)dэ, где Lд — длина дуги, мм; dэ — диаметр электрода, мм.

Длина дуги влияет на качество сварного шва и его геометрическую форму. При длинной дуге ослабляется защита сварочной ванны и металл шва интенсивно насыщается кислородом и азотом воздуха. С увеличением длины дуги увеличивается разбрызгивание и в металле шва могут появиться поры.

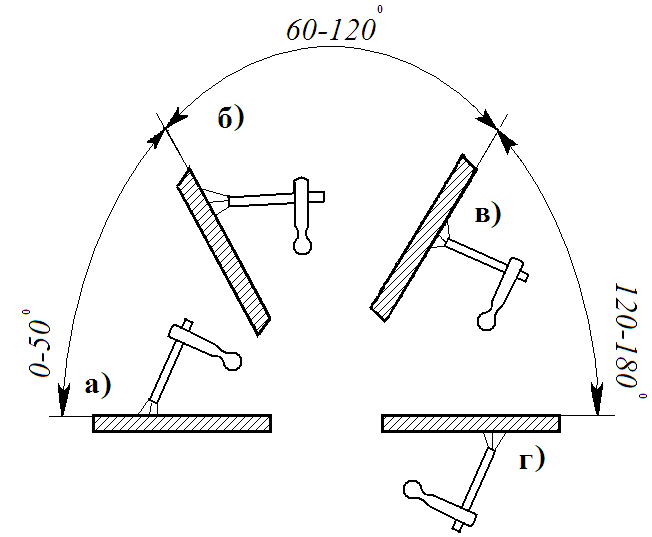

Рис.4.7. Положение швов в пространстве

В процессе сварки электрод совершает одновременно три движения:

1) по мере плавления электрод подают в сварочную ванну

Для поддержания постоянной длины дуги;

2) одновременно его перемещают вдоль оси шва;

3) концом электрода совершают поперечные колебания, необходимые для получения шва заданной ширины.

Для получения провара и хорошо сформированного шва амплитуда поперечных колебаний конца электрода не должна превышать двух-трех диаметров электрода.

При сварке тонкого металла и первых слоев многослойного шва электрод ведут без поперечных колебаний.

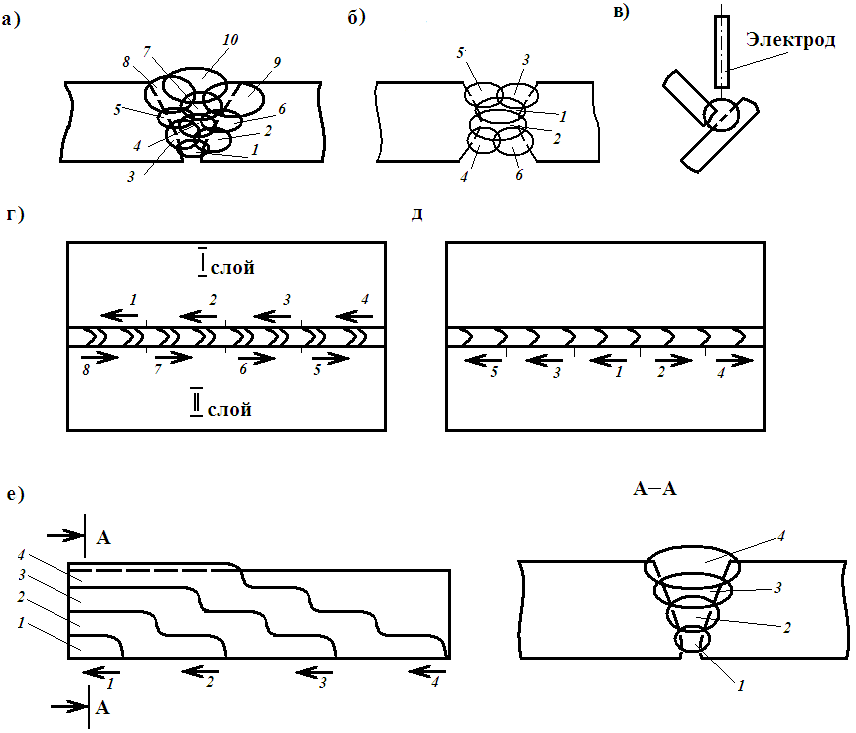

По положению в пространстве швы разделяют (рис.4.7) на нижние (а), вертикальные (б) и потолочные (в). Наиболее удобным для выполнения является шов в нижнем положении. Сварку стыковых швов без подготовки кромок производят наложением с одной стороны соединения уширенного валика с проплавлением кромок стыка по всей толщине. С обратной стороны после вырубки зубилом натеков металла и шлака производят подварку шва узким бэликом.

Сварку стыковых швов с V-образной подготовкой кромок выполняют в один или несколько слоев в зависимости от толщины свариваемого металла.

Сварку стыковых Х-образных швов производят наложением слоев с обеих сторон разделки в последовательности, указанной на (рис. 4.8, б).

При сварке нахлесточных, тавровых и угловых соединений валиковыми швами возникают трудности, связанные с возможностью получения брака в виде непровара вершины угла и наплывов металла по вертикальной плоскости. Поэтому такие соединения рекомендуется выполнять при положении «в лодочку» (рис. 4.8, в). В этом случае шов выполняют так же, как и при V-образной разделке стыкового шва.

Сварка вертикальных и горизонтальных швов на вертикальной плоскости труднее сварки швов в нижнем положении. Расплавленный металл шва под действием силы тяжести стремится стекать вниз. Сварку вертикальных швов производят главным образом снизу вверх. При сварке швов в потолочном положении возможность стекания металла увеличивается. Удержание ванночки расплавленного металла достигается благодаря давлению дуги и сил поверхностного натяжения. Перенос капель металла с электрода на основной металл при потолочной сварке возможен только при короткой дуге. Основными причинами возникновения сварочных деформаций и остаточных напряжений являются неравномерность распределения температуры в изделиях при сварке. Шов и околошовная зона испытывают пластические и упругопластические деформации сжатия при нагреве и растяжения при охлаждении. Их величина зависит от ширины зоны пластических деформаций, а ширина зоны в свою очередь зависит от погонной энергии, жесткости конструкции и других причин.

Рис. 4.8. Технологические приемы сварки, снижающие деформации.

Для уменьшения деформации и остаточных напряжений в сварных конструкциях швы следует сваривать отдельными участками длиной 100—350 мм (рис.4.7). Многослойные швы следует выполнять так называемым каскадным методом (рис.4.8, е).

Если при сварке перечисленные мероприятия не уменьшают деформации, то для конструкций балочного типа применяют способ обратных деформаций. Для этого изделие перед сваркой деформируют в обратном направлении на величину, которая вызывается сваркой (рис. 4.8, ж). В ряде случаев листовые конструкции при сварке закрепляют в жестком приспособлении — кондукторе или манипуляторе (рис. 4.8, з). Иногда шов и зону термического влияния изделия в процессе сварки или после сварки прокатывают роликами (Рис.4, и); этот способ разработан в МВТУ им. Баумана. Он особенно эффективен при правке тонколистовых конструкций.

К термическим методам снижения остаточных напряжений и деформаций относят предварительный подогрев изделия перед сваркой, высокий отпуск, нормализацию и отжиг.

Следует отметить, что чрезмерный рост внутренних напряжений и деформаций получается вследствие нарушения элементарных норм проектирования сварных конструкций и нарушения рекомендации технологического процесса при их изготовлении. Выбор оптимального режима при разработке технологического процесса проводится обычно на основании опытных данных и реже расчетом, т. е. на основе уравнений распространения теплоты при сварке.

Режимы ручной дуговой сварки. Основные параметры технологического режима (диаметр электрода, напряжение на дуге, силу сварочного тока и скорость сварки) устанавливают в соответствии с формой и размерами изделия. При этом необходимо обеспечить требуемое качество сварного соединения, максимальную производительность и минимальную стоимость изготовления конструкции. Ниже дано примерное соотношение между диаметром электрода и толщиной свариваемого изделия (для стыковых соединений):

s,мм |

1..2 |

3 |

4…5 |

6…12 |

13 и более |

dэ,мм |

1,5…2,5 |

3 |

3…4 |

4…5 |

5 и более |

В ряде случаев это соотношение следует учитывать и производить соответствующую корректировку.

Правильный выбор сварочного тока имеет большое значение для качества сварки. Для электродов диаметром 3…6 мм при выборе величины сварочного тока можно пользоваться формулой

I=k dэ,А, (4.1)

где k — коэффициент, зависящий от марки электрода и его диаметра, А/мм; dэ — диаметр электрода, мм.

Для электрода с толстым покрытием и стержнем из низкоуглеродистой стали k применяют 35…60_А/мм, а для электродов со стержнем из высоколегированной стали — 35…40 А/мм.

При сварке угловых швов силу тока увеличивают по сравнению со сваркой стыковых швов на 10…15 %. Сварку вертикальных и горизонтальных швов ведут при силе тока на 10…15 %, а потолочных на 15…20 % меньше, чем при сварке швов в нижнем положении.

Для определения напряжения Uд используют справочные данные или рекомендации сертификатов, которыми сопровождается каждая марка электрода.

Для электродных покрытий большинства марок, используемых для сварки углеродистых и легированных конструкционных сталей, f/д составляет 20…28 В. Общее количество наплавленного металла, необходимое для изготовления конструкции, можно определить исходя из сечения и длины швов по формуле

GH = FH ρ L, (4.2)

где GH — масса наплавленного металла; FH — доля наплавленного металла в общей площади сечения шва; ρ — плотность наплавленного металла; L — длина шва.

Время τM (в ч), потребное для сварки шва длиной L, можно определить из формулы

GH=aH IД τM, (4.3)

откуда τM= GH/aHIД, (4.4)

где ан—коэффициент наплавки (г/А-ч); Iд — сварочный ток, А.

Скорость сварки (в см/с) однослойного шва определяют по формуле

vCB = L/τM или vCB = aHI/(FHρ). (4.5)

Расход электроэнергии А без учета потерь холостого хода определяют по формуле

A=UдIдτм, Вт (4.6)

Производительность сварки определяют количеством наплавленного металла в единицу времени.

Из формулы (4.4), следует, что производительность сварки можно увеличивать за счет применения электродов с высоким коэффициентом наплавки и использования максимально допустимых величин сварочного тока.

Однако наиболее эффективным методом повышения производительности ручного процесса следует признать направление по разработке электродов с повышенным коэффициентом наплавки аа. Введение в состав электродного покрытия железного порошка (электроды АНО-1 и ОЗС-3) повышает коэффициент наплавки до 16…18 Г/А·ч, что позволяет в два раза повысить производительность. В этом случае образование шва происходит не только за счет металлического стержня, но и за счет железного порошка, содержащегося в покрытии. Сварку такими электродами можно выполнять на переменном или постоянном токе преимущественно в нижнем положении.

Практически для повышения производительности применяют сварку сдвоенным электродом, трехфазной дугой и сварку с глубоким проплавлением.