- •Билет 1

- •Оборудование для литья по выплавляемым моделям.

- •Основные способы холодной сварки. Сварка взрывом

- •Типы свёрл, зенкеров и развёрток.

- •Билет 2.

- •Паровоздушные молоты, устройство, назначение.

- •Оборудование для электрошлаковой сварки, сущность процесса, назначение.

- •Основные операции листовой штамповки.

- •Билет 3.

- •Получение отливок в кессонах (в землю).

- •Основные операции, выполняемые на ковочном оборудовании.

- •Оборудование для электрошлаковой сварки.

- •Билет 4

- •Литьё в кокиль.

- •Основные формообразующие операции листовой штамповки.

- •Основные элементы кинематической цепи машин и механизмов.

- •2.1. Приводы станков

- •2.3. Основные передачи станков

- •2.4. Основные механизмы

- •Билет 5

- •Устройство горизонтально – фрезерного станка.

- •2.3. Управление станком 6м82

- •Основные специальные способы литья и их характеристики.

- •Разделительные операции листовой штамповки.

- •Билет 6

- •Оборудование для литья по выплавляемым моделям.

- •Маркировка сварочного оборудования.

- •Ковочное оборудование. Основные операции ковки.

- •3.6. Оборудование для ковки

- •Билет 7

- •Винторезная цепь токарно - винторезного станка. Настройка гитары.

- •Штампы для ковки и основные виды ручьёв.

- •Литьё в кокиль. Типы кокилей.

- •Билет 8

- •Индексация моделей литейных машин.

- •Ковочное оборудование. Основные операции ковки.

- •Расточные станки: устройство, назначение.

- •Билет 9

- •Кинематическая схема цепи подач токарно – винторезного станка.

- •Литьё по выплавляемым моделям.

- •Диффузионная сварка.

- •Билет 10

- •Оборудование для конденсаторной электроконтактной сварки.

- •Последовательность изготовления литейной формы ручной формовкой в двух опоках.

- •2.2. Модельно – стержневая оснастка

- •Билет 11.

- •Изготовление литейных форм машинной формовкой прессованием

- •Устройство вертикально – сверлильного станка.

- •2. Общие сведения

- •2.1. Основные операции, выполняемые на сверлильных станках

- •2. 3. Управление станком

- •Экзаменационный билет № 12

- •Оборудование для изготовления литейных форм.

- •2.2. Способы машинной формовки

- •Маркировка сварочного оборудования.

- •Основные операции, выполняемые на сверлильных станках.

- •Экзаменационный билет № 13

- •Устройство кгшп, назначение. Многоручьевые штампы.

- •2.1. Штампы для объёмной штамповки

- •Сварка взрывом.

- •Кинематическая схема горизонтально – фрезерного станка.

- •Экзаменационный билет № 14

- •Оборудования для волочения. Схемы профилей, получаемых волочением.

- •Оборудование для изготовления литейных форм ручной формовкой.

- •Классификация металлорежущих станков по степени универсальности, автоматизации, степени точности, массе.

- •Экзаменационный билет № 15

- •Общая схема получения отливок.

- •2.2. Модельно – стержневая оснастка

- •Оборудование для электро-контактной сварки.

- •Основные токарные операции. Типы токарных резцов.

- •2.1. Основные операции токарной обработки и исполь-зуемые резцы

- •Экзаменационный билет № 16

- •3. Литьё по выплавляемым моделям. Сущность, основные характеристики.

- •Экзаменационный билет № 17

- •Индексация моделей литейных машин.

- •Ультразвуковая сварка.

- •Уравнение кинематического баланса винторезной цепи. Настройка гитары смешенных шестерен.

- •Экзаменационный билет № 18

- •Расточные станки: назначение, устройство. Режущий инструмент и приспособления для обработки заготовок на расточных станках.

- •2. Инструмент для сверления и растачивания

- •Сварочный трансформатор с повышенным магнитным рассеянием типа тс.

- •Кинематическая цепь нарезания резьбы токарно-винторезных станков.

- •Экзаменационный билет № 19

- •Горизонтально – ковочные машины. Кинематическая схема, назначение.

- •Конденсаторная электроконтактная сварка.

- •Использование делительных головок для фрезерования. Способы деления заготовок.

- •2.5. Способы деления заготовки [5]

- •Экзаменационный билет №20

- •Оборудование для литья под давлением.

- •Оборудование для электрошлаковой сварки. Схема процесса сварки. Сущность процесса. Назначение. Преимущества, недостатки.

- •Кинематическая схема цепи главного движения токарно-винторезгого станка.

- •2.1. Цепь главного движения

- •2.2. Цепь подач

- •Экзаменационный билет №21

- •Источники питания сварочной дуги. Сварочный инвертор

- •2.3. Инверторные источники питания [1,3]

- •Основные подготовительные операции к процессу волочения. Волочильные станы. Основные профили, получаемые волочением.

- •Реверсивные механизмы.

- •Экзаменационный билет №22

- •Схемы холодной и горячей камер прессования для литья под давлением.

- •Методы прессования изделий.

- •Экзаменационный билет №23

- •См. Билет №1(3) и билет №12(3)

- •Экзаменационный билет №24

- •Литьё в оболочковые формы.

- •2. Устройство кгшп. Основные операции объёмной штамповки.

- •2.1. Штампы для объёмной штамповки [3]

- •3.Оборудование для сварки в среде углекислого газа.

- •Экзаменационный билет №25

- •Экзаменационный билет №26

- •Основные характеристики специальных способов литья.

- •Основные способы холодной сварки (точечная, стыковая, взрывом, ультразвуковая).

- •Кинематическая схема вертикально-сверильного станка.

- •Экзаменационный билет №27

- •Устройство гидравлических прессов, назначение.

- •Кинематическая схема сверлильного станка.

- •Центробежное литьё.

- •Экзаменационный билет №28

- •Горизонтально – ковочные машины, основные операции. Используемые штампы.

- •Классификация способов сварки.

- •Использование делительных головок для фрезерования, способы деления заготовок.

- •Экзаменационный билет №29

- •Литьё под давлением. Оборудование, назначение, основные характеристики.

- •Билет №30.

- •Литье в оболочковые формы. Оборудование, область применения, основные характеристики.

- •Билет №31.

- •1. Нагрев заготовок перед обработкой металлов давлением. Основные нагреватели устройства.

- •Пламенные печи

- •Электронагревательные устройства

- •2. Источники питания сварочной дуги. Сварочный трансформатор

- •2.1. Современные сварочные трансформаторы

- •2. 3. Управление станком

- •Экзаменационный билет №32

- •1. Модельно – опочная оснастка. Ручная и машинная формовка литейных форм в двух опоках. Модельно-опочная оснастка

- •2. Диффузионная сварка Диффузионная сварка

- •Экзаменационный билет №33.

- •Экзаменационный билет №34

- •Штампы для формоизменяющих операций листовой штамповки.

- •Экзаменационный билет №35

- •Сущность прокатки. Разновидности рабочих клетей прокатных станов. Сортамент получаемых изделий прокаткой.

- •Штампы для разделительной операции листовой штамповки.

- •Экзаменационный билет №36

- •1.Основные технико-экономические показатели оборудования.

- •Оборудование для автоматической электродуговой сварки под слоем флюса

- •3.Основные типовые механизмы оборудования: храповой, кулисный механизмы.

- •Экзаменационный билет №37

- •Классификация оборудования по назначению. Индексация литейных машин

- •2.Конструкция штампов для объёмной штамповки.

- •Экзаменационный билет №38

- •Экзаменационный билет №39

- •Основные направления развития современного промышленного оборудования (стандартизация, унификация, агрегатирование).

- •2.Барабанный волочильный стан.

- •3.Основные кузнечные операции при ковке заключаются в обработке нагретого металла ударами молота или давлением для получения поковок или изделий определенной формы и требуемых размеров.

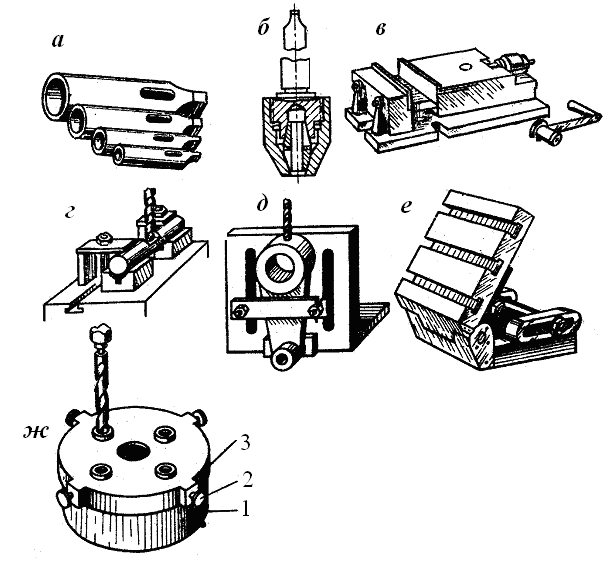

Типы свёрл, зенкеров и развёрток.

Сверление. Различают обычное и глубокое сверление. При обычном сверлении применяют спиральные сверла с коническими или цилиндрическими хвостовиками. Первые закрепляют в шпинделе станка непосредственно или при помощи переходных конусных втулок (рис. 5.28, а), вторые – при помощи двух и трехкулачкомых сверлильных патронов (рис. 5.28, б). В зависимости от велечины партии обрабатываемых деталей сверление производят по разметке или в кондукторах.

Рис. 5.28. Приспособления к сверлильным станкам

Сверление по разметке применяют при небольших партиях обрабатываемых деталей и при выполнении ремонтных работ. Установку и зажим при этом производят непорсредственно на столе станка либо в машинных тисках (рис. 5.28, в), в универсальных (переставных) угольниках (рис. 5.28, д, е), в призмах (рис. 5.28, г). При обработке больших партий деталей сверление производят в кондукторах – специальных приспособлениях без предварительной разметки детали. При использовании накладным кондуктором (рис. 5.28, ж) обрабатываемую деталь 1 закрепляют в машинных тисках или непосредственно на столе станка; кондуктор 3 накладывают и укрепляют боковыми винтами 2 на той части поверхности детали, где нужно просверлить отверстие. При сверлении пользуются механической и реже ручной подачей сверла.

При глубоком сверлении, когда длина отверстия превышает его диаметр в 5 и более раз, обычно применяют специальные сверла: ружейные – для сверления отверстий диаметром до 25 мм в сплошном материале; пушечные одностороннего резания – для сверления отверстий диаметром более 25 мм трубчатые – для кольцевого сверления отверстий диаметром более 50 мм и др. Сверление производят на горизонтально-сверлильных (глубокосверлильных) станках с вращением обрабатываемой детали и продольной подачей сверла. Деталь закрепляют в кулачках патрона и в люнете.

Для сверления глубоких отверстий применяют спиральные сверла с осевыми отверстиями для подвода охлаждающей жидкости непосредственно к режущим кромкам (см. рис. 5.24, в). Эти сверла по сравнению со сверлами без отверстий имеют повышенную стойкость. Кроме того охлаждающая жидкость, поступающая под давлением, облегчает удаление стружки и обеспечивает повышение производительности сверлильного станка.

Рассверливание. Эту обработку применяют для отверстий диаметром более 25 мм. Сверла больших диаметров имеют перемычки значительных размеров, поэтому при их применении необходимы увеличенные усилия подачи. Кроме того, такие сверла часто дают отклонение от оси сверления. Применяя данный вид обработки, сначала делают отверстие меньшего диаметра (0,3…0,6 диаметра заданного отверстия), затем его рассверливают сверлом заданного диаметра.

Основным видом сверлильных работ является сверление отверстий под резьбу. Эти отверстия получают спиральным сверлом в сплошном теле заготовки либо рассверливаются в отливках и поковках. Диаметр сверл или зенкеров под резьбу выбирают по специальным таблицам.

Зенкерование и развертывание. Отверстия полученные в заготовках сверлением, литьем или штамповкой с целью получения большей точности размеров и чистоты поверхности, подвергают зенкерованию или развертыванию.

Зенкерование применяют для окончательной обработки отверстий или для предварительной обработки под развертывание. Припуск для зенкерования зависит от диаметра отверстия и составляет от 0,6…1,0 мм для диаметров 10…18 мм, и до 3,0…5,0 мм для диаметров 50…80 мм. При зенкеровании под развертку диаметр зенкера должен быть меньше окончательного размера отверстия на величину припуска, снимаемого разверткой.

Развертывание является окончательным видом обработки отверстий, полученных сверлением, зенкерованием или расточкой. Припуск под черновое развертывание обычно составляет 0,2…0,5 мм на диаметр, под чистовое – 0,05…0,2 мм на диаметр.