- •Билет 1

- •Оборудование для литья по выплавляемым моделям.

- •Основные способы холодной сварки. Сварка взрывом

- •Типы свёрл, зенкеров и развёрток.

- •Билет 2.

- •Паровоздушные молоты, устройство, назначение.

- •Оборудование для электрошлаковой сварки, сущность процесса, назначение.

- •Основные операции листовой штамповки.

- •Билет 3.

- •Получение отливок в кессонах (в землю).

- •Основные операции, выполняемые на ковочном оборудовании.

- •Оборудование для электрошлаковой сварки.

- •Билет 4

- •Литьё в кокиль.

- •Основные формообразующие операции листовой штамповки.

- •Основные элементы кинематической цепи машин и механизмов.

- •2.1. Приводы станков

- •2.3. Основные передачи станков

- •2.4. Основные механизмы

- •Билет 5

- •Устройство горизонтально – фрезерного станка.

- •2.3. Управление станком 6м82

- •Основные специальные способы литья и их характеристики.

- •Разделительные операции листовой штамповки.

- •Билет 6

- •Оборудование для литья по выплавляемым моделям.

- •Маркировка сварочного оборудования.

- •Ковочное оборудование. Основные операции ковки.

- •3.6. Оборудование для ковки

- •Билет 7

- •Винторезная цепь токарно - винторезного станка. Настройка гитары.

- •Штампы для ковки и основные виды ручьёв.

- •Литьё в кокиль. Типы кокилей.

- •Билет 8

- •Индексация моделей литейных машин.

- •Ковочное оборудование. Основные операции ковки.

- •Расточные станки: устройство, назначение.

- •Билет 9

- •Кинематическая схема цепи подач токарно – винторезного станка.

- •Литьё по выплавляемым моделям.

- •Диффузионная сварка.

- •Билет 10

- •Оборудование для конденсаторной электроконтактной сварки.

- •Последовательность изготовления литейной формы ручной формовкой в двух опоках.

- •2.2. Модельно – стержневая оснастка

- •Билет 11.

- •Изготовление литейных форм машинной формовкой прессованием

- •Устройство вертикально – сверлильного станка.

- •2. Общие сведения

- •2.1. Основные операции, выполняемые на сверлильных станках

- •2. 3. Управление станком

- •Экзаменационный билет № 12

- •Оборудование для изготовления литейных форм.

- •2.2. Способы машинной формовки

- •Маркировка сварочного оборудования.

- •Основные операции, выполняемые на сверлильных станках.

- •Экзаменационный билет № 13

- •Устройство кгшп, назначение. Многоручьевые штампы.

- •2.1. Штампы для объёмной штамповки

- •Сварка взрывом.

- •Кинематическая схема горизонтально – фрезерного станка.

- •Экзаменационный билет № 14

- •Оборудования для волочения. Схемы профилей, получаемых волочением.

- •Оборудование для изготовления литейных форм ручной формовкой.

- •Классификация металлорежущих станков по степени универсальности, автоматизации, степени точности, массе.

- •Экзаменационный билет № 15

- •Общая схема получения отливок.

- •2.2. Модельно – стержневая оснастка

- •Оборудование для электро-контактной сварки.

- •Основные токарные операции. Типы токарных резцов.

- •2.1. Основные операции токарной обработки и исполь-зуемые резцы

- •Экзаменационный билет № 16

- •3. Литьё по выплавляемым моделям. Сущность, основные характеристики.

- •Экзаменационный билет № 17

- •Индексация моделей литейных машин.

- •Ультразвуковая сварка.

- •Уравнение кинематического баланса винторезной цепи. Настройка гитары смешенных шестерен.

- •Экзаменационный билет № 18

- •Расточные станки: назначение, устройство. Режущий инструмент и приспособления для обработки заготовок на расточных станках.

- •2. Инструмент для сверления и растачивания

- •Сварочный трансформатор с повышенным магнитным рассеянием типа тс.

- •Кинематическая цепь нарезания резьбы токарно-винторезных станков.

- •Экзаменационный билет № 19

- •Горизонтально – ковочные машины. Кинематическая схема, назначение.

- •Конденсаторная электроконтактная сварка.

- •Использование делительных головок для фрезерования. Способы деления заготовок.

- •2.5. Способы деления заготовки [5]

- •Экзаменационный билет №20

- •Оборудование для литья под давлением.

- •Оборудование для электрошлаковой сварки. Схема процесса сварки. Сущность процесса. Назначение. Преимущества, недостатки.

- •Кинематическая схема цепи главного движения токарно-винторезгого станка.

- •2.1. Цепь главного движения

- •2.2. Цепь подач

- •Экзаменационный билет №21

- •Источники питания сварочной дуги. Сварочный инвертор

- •2.3. Инверторные источники питания [1,3]

- •Основные подготовительные операции к процессу волочения. Волочильные станы. Основные профили, получаемые волочением.

- •Реверсивные механизмы.

- •Экзаменационный билет №22

- •Схемы холодной и горячей камер прессования для литья под давлением.

- •Методы прессования изделий.

- •Экзаменационный билет №23

- •См. Билет №1(3) и билет №12(3)

- •Экзаменационный билет №24

- •Литьё в оболочковые формы.

- •2. Устройство кгшп. Основные операции объёмной штамповки.

- •2.1. Штампы для объёмной штамповки [3]

- •3.Оборудование для сварки в среде углекислого газа.

- •Экзаменационный билет №25

- •Экзаменационный билет №26

- •Основные характеристики специальных способов литья.

- •Основные способы холодной сварки (точечная, стыковая, взрывом, ультразвуковая).

- •Кинематическая схема вертикально-сверильного станка.

- •Экзаменационный билет №27

- •Устройство гидравлических прессов, назначение.

- •Кинематическая схема сверлильного станка.

- •Центробежное литьё.

- •Экзаменационный билет №28

- •Горизонтально – ковочные машины, основные операции. Используемые штампы.

- •Классификация способов сварки.

- •Использование делительных головок для фрезерования, способы деления заготовок.

- •Экзаменационный билет №29

- •Литьё под давлением. Оборудование, назначение, основные характеристики.

- •Билет №30.

- •Литье в оболочковые формы. Оборудование, область применения, основные характеристики.

- •Билет №31.

- •1. Нагрев заготовок перед обработкой металлов давлением. Основные нагреватели устройства.

- •Пламенные печи

- •Электронагревательные устройства

- •2. Источники питания сварочной дуги. Сварочный трансформатор

- •2.1. Современные сварочные трансформаторы

- •2. 3. Управление станком

- •Экзаменационный билет №32

- •1. Модельно – опочная оснастка. Ручная и машинная формовка литейных форм в двух опоках. Модельно-опочная оснастка

- •2. Диффузионная сварка Диффузионная сварка

- •Экзаменационный билет №33.

- •Экзаменационный билет №34

- •Штампы для формоизменяющих операций листовой штамповки.

- •Экзаменационный билет №35

- •Сущность прокатки. Разновидности рабочих клетей прокатных станов. Сортамент получаемых изделий прокаткой.

- •Штампы для разделительной операции листовой штамповки.

- •Экзаменационный билет №36

- •1.Основные технико-экономические показатели оборудования.

- •Оборудование для автоматической электродуговой сварки под слоем флюса

- •3.Основные типовые механизмы оборудования: храповой, кулисный механизмы.

- •Экзаменационный билет №37

- •Классификация оборудования по назначению. Индексация литейных машин

- •2.Конструкция штампов для объёмной штамповки.

- •Экзаменационный билет №38

- •Экзаменационный билет №39

- •Основные направления развития современного промышленного оборудования (стандартизация, унификация, агрегатирование).

- •2.Барабанный волочильный стан.

- •3.Основные кузнечные операции при ковке заключаются в обработке нагретого металла ударами молота или давлением для получения поковок или изделий определенной формы и требуемых размеров.

Билет 1

Оборудование для литья по выплавляемым моделям.

Сущность способа заключается в получении отливок в неразъёмных формах, изготовленных из легкоплавких моделей. Использование неразъёмной модели и формы, а также в качестве облицовочного формовочного материала кварцевой пудры (маршалита) позволяют получить отливки с высокой точностью и качеством поверхности. Способ обеспечивает незначительные при-пуски и, тем самым, резко снижается объем механической обработки резанием. Обеспечивается наименьшая толщина стенки отливки ‒ 0,7 мм, масса ‒ от нескольких граммов до 50 кг (иногда по выжигаемым моделям до 100 кг). Применяется для получения отливок из сплавов, которые трудно обрабатываются резанием и давлением (например, жаропрочные и жаростойкие стали для лопаток турбин, инструмент из быстрорежущей стали).

Модельный состав и изготовление легкоплавких моделей.

Модели получают из специальных модельных составов, в которые входят такие материалы как: парафин, стеарин, воск, церезин, канифоль, полистирол и др.

Модельные составы по температуре плавления подразделяют на три группы: легкоплавкие с температурой плавления до 100 °С (сплавы на основе парафина); тугоплавкие с температурой плавления до 200 °С (на основе канифоли, церезина); не расплав-ляемые (выжигаемые) с температурой размягчения до 300 °С (пластмассы типа полистирола). В приложении 1 приведены применяемые модельные составы.

Для получения отливок небольшой массы широко используют модельный состав, состоящий из 50 % стеарина и 50 % парафина с температурой плавления в 53 °С. Для плавки таких легкоплавких модельных составов в лабораторных условиях лучше всего применять термостаты и электроплитки. Термостат представляет собой металлический бак с двойными стенками, между которыми циркулирует горячая вода, передающая тепло модельному составу, находящемуся внутри бака. Температура воды измеряется термометром и поддерживается в пределах 41…43 °С.

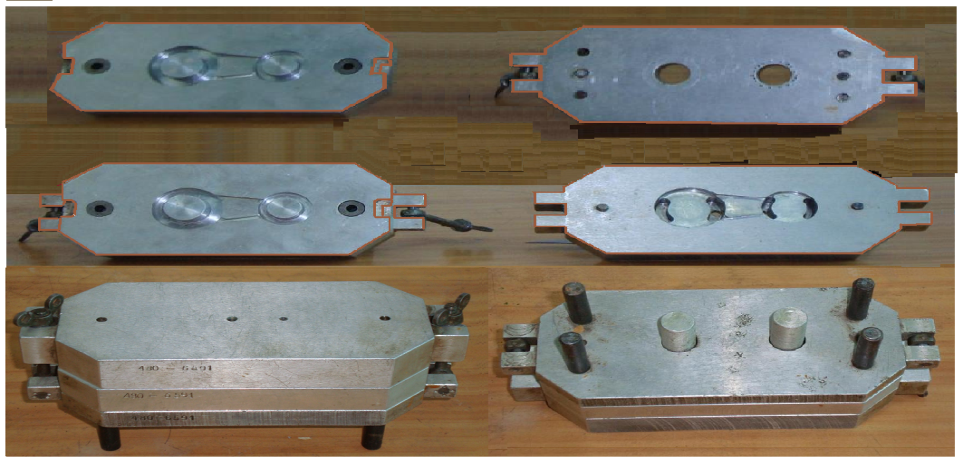

Пресс-форма для изготовления модели. Пресс-формы изготавливаются из металлических материалов. Они могут быть как одноместные (одногнездные), так и многоместные (многогнезд-ные) с вертикальным или горизонтальным разъемом. Для снижения шероховатости поверхности изготовляемой модели и лучшего отлипания модельного состава полости стальных пресс-форм хромируют, а из цветных металлов полируют.

На рис. 3.1 приведена одноместная пресс-форма, используемая для получения модели стальных отливок кронштейна. Пресс-форма состоит из трёх частей: нижней (а), средней (б) и верхней (в). В нижнюю часть запрессованы четыре стержня 8, на которые опирается пресс-форма в рабочем положении, также два шипа 5, которые при сборке входят в сквозные отверстия втулок 4 средней части. В средней и верхней частях изготовлены полости (ручьи), где формируется модель. Модельная масса запрессовывается при помощи пресса через отверстие 10, а через второе отверстие 11 – воздух из полости вытесняется при заполнении её модельной массой. В отверстия ручьёв средней части вставляются стержни – выталкиватели, которые служат для формирования отверстий в модели и ее выталкивания из полости пресс-формы после изготовления.

Рис. 3.1. Прессформа для изготовления легкоплавких моделей: а – низ; б – середина; в – верх; г – сборка нижней и средней частей; д –в собранном виде; е – вид снизу на собранную пресс-форму

Для сборки нижней и верхней частей пресс-формы необходимо на нижнюю часть установить среднюю, пропустив стержни - выталкиватели через отверстия нижней части и совместить шипы с отверстиями. Затем установить верхнюю часть и накинув соединительные болты, затянуть гайками 9.

Установив пресс-форму на стол пресса, через специальный шприц расплавленная модельная масса запрессовывается в полость. После охлаждения модельной массы верхняя часть пресс-формы снимается и при помощи стержней – выталкивателей осторожно извлекается модель из ручья. Затем модель подвергается контролю и очистке (срезаются заусенцы). Полученная модель, в отличие от деревянной или металлической модели, является точной копией детали, т. е. имеет все внутренние полости, отверстия, резьбу и не имеет стержневых знаков.

Стояки и питатели также изготавливаются из модельного состава (рис. 3.2, а).

Изготовление форм. Поскольку литъём по выплавляемым моделям получают в основном мелкие детали, то за одну заливку экономически целесообразнее получить несколько отливок. С этой целью к стояку “припаивают” несколько штук (или десятков) легкоплавких моделей и получают так называемый блок моделей (рис. 3.2, б). Пайку моделей выполняют электропаяльником обычного типа или паяльником, изготовленным в виде узкой лопатки (либо просто ножом, нагреваемым на электроплитке).

Рис. 3.2. Основные операции литья по выплавляемым моделям:

а – стояк; б – блок моделей; в – блок после нанесения облицовочного слоя; г – блок после нанесения огнеупорного слоя; д - блок после выплавления модельной массы; е – блок отливок

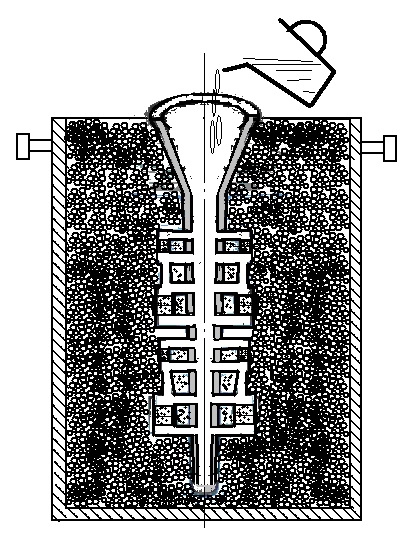

Обжиг и заливка форм, очистка отливок. Полученная сырая огнеупорная литейная форма оказывается недостаточно прочной. Для упрочнения ее подвергают обжигу в термической печи при температуре 800…900 °С с выдержкой ≈ 30 мин. Во избежание разрушения при транспортировке, во время обжига и заливки металлом форму устанавливают вертикально в металлический ящик, обсыпают песком или чугунной дробью и утрамбовывают (рис. 3.3).

Упрочнение формы при обжиге сопровождается выгоранием остатков модельного состава. После обжига, не дожидаясь остывания, форму подают в разливочное отделение литейного цеха и заливают. Заливка металла в горячую форму позволяет получать тонкостенное литье. После затвердевания металла выбивка (удаление) блока отливок из форм производится на вибрационных установках, на которых форма разрушается и легко отделяется от поверхности отливок (рис. 3.2, е). Отливки отделяют от блока чаще вырезанием на станках.

Рис. 3.3. Литейная форма, установленная в металлический ящик и подготовленная к обжигу и заливке.