- •§1. Історія автомобіля

- •1.1. Історія розвитку конструкції автомобілів

- •1.2. Зародження та розвиток автомобілебудування в україні

- •1.3. Ключові дати в історії автомобілів

- •Запитання для самоконтролю

- •§2. Класифікація та маркування транспортних засобів

- •Вітчизняна класифікація легкових автомобілів

- •Європейська класифікація легкових автомобілів

- •Вітчизняна класифікація автобусів

- •Вітчизняна класифікація вантажних автомобілів

- •Європейська класифікація дорожніх тз

- •Приклад vin-коду автомобіля

- •Запитання для самоконтролю

- •§3. Загальна будова автомобіля, схеми компонувань транспортних засобів

- •3.1. Загальна будова автомобіля

- •3.2. Компонування транспортних засобів

- •Запитання для самоконтролю

- •§4. Класифікація, загальна будова, робочий цикл автомобільних двигунів

- •4.1. Класифікація автомобільних двигунів.

- •4.2. Будова та основні параметри поршневих двигунів внутрішнього згоряння

- •4.3. Робочий цикл автомобільних поршневих двигунів внутрішнього згоряння

- •Запитання для самоконтролю

- •§5. Кривошипно-шатунний механізм поршневого автомобільного двигуна

- •5.1. Схеми компонування кривошипно-шатунних механізмів.

- •5.2. Нерухомі деталі кривошипно-шатунного механізму.

- •5.3. Рухомі деталі кривошипно-шатунного механізму

- •Запитання для самоконтролю

- •§6. Механізм газорозподілу поршневого автомобільного двигуна

- •6.1. Призначення, типи механізмів газорозподілу, вимоги до їх конструкції

- •6.2. Загальна будова механізму газорозподілу та його привода

- •6.3. Фази газорозподілу

- •Запитання для самоконтролю

- •§7. Система мащення автомобільного двигуна

- •7.1. Фізико-хімічні властивості, класифікація моторних олив

- •Відповідність класів в’язкості sae до державних стандартів України

- •Класифікація арі моторних олив за експлуатаційними властивостями

- •Класифікація ccmc (асеа) моторних олив за експлуатаційними властивостями

- •7.2. Призначення, класифікація та конструкція системи мащення

- •7.3. Прилади і апарати системи мащення.

- •7.4. Вентиляція картера.

- •Запитання для самоконтролю

- •§8. Система охолодження автомобільного двигуна

- •8.1. Рідини, які використовуються в системі охолодження двигунів.

- •8.2. Призначення, класифікація та конструкція системи охолодження.

- •8.3. Прилади і апарати системи охолодження.

- •8.4. Передпусковий підігрівач

- •Запитання для самоконтролю

- •§9. Системи живлення автомобільних бензинових двигунів

- •9.1. Фізико-хімічні властивості. Класифікація бензинів

- •Значення октанових чисел бензинів

- •9.2. Призначення, загальна будова та робота системи живлення бензинового двигуна

- •9.3. Конструкція найпростішого карбюратора та його дозувальних систем

- •9.4. Прилади і апарати системи живлення бензинового двигуна

- •9.5. Призначення, загальна будова та робота системи живлення бензинового двигуна з розподіленим упорскуванням пального

- •9.6. Призначення, загальна будова та робота системи живлення бензинового двигуна з безпосереднім упорскуванням пального

- •Запитання для самоконтролю

- •§10. Система живлення автомобільного дизельного двигуна

- •10.1. Фізико-хімічні властивості дизельного пального. Цетанове число

- •Залежність швидкості пуску двигуна від цетанового числа

- •10.2. Призначення, загальна будова та робота системи живлення дизельного двигуна

- •10.3. Прилади і апарати системи живлення дизельного двигуна

- •10.4. Призначення, загальна будова та робота системи живлення common rail

- •Запитання для самоконтролю

- •§11. Електрообладнання автомобіля

- •11.1. Призначення та складові елементи системи електрообладнання автомобіля

- •11.2. Призначення, загальна будова та робота автомобільних генераторів

- •11.3. Призначення, загальна будова та робота акумуляторних батарей

- •Щільності електроліту для різних кліматичних зон

- •11.4. Призначення, загальна будова та робота системи запалювання

- •11.5. Призначення, загальна будова та робота системи пуску

- •11.6. Призначення, загальна будова та робота освітлення, світлової сигналізації та контрольно-вимірювальних приладів

- •Запитання для самоконтролю

- •§12. Призначення, класифікація та загальна будова трансмісії

- •Запитання для самоконтролю

- •§13. Зчеплення

- •Запитання для самоконтролю

- •§ 14. Механічні коробки передач

- •14.1. Призначення, класифікація та компонування механічних коробок передач

- •14.2. Конструкція та принцип роботи синхронізаторів та механізмів керування коробками передач

- •Запитання для самоконтролю

- •§15. Додаткові коробки передач

- •15.1. Призначення додаткових коробок передач

- •15.2. Конструкція та принцип роботи дільника

- •15.3. Конструкція та принцип роботи демультиплікатора

- •Запитання для самоконтролю

- •§16. Карданні передачі

- •16.1. Призначення, класифікація, основні схеми карданних передач

- •16.2. Конструкція карданних передач.

- •Запитання для самоконтролю

- •§ 17. Механізми ведучих мостів та привод до ведучих коліс

- •17.1. Призначення, загальна будова та робота головної передачі

- •17.2. Призначення, загальна будова та робота диференціала

- •17.3. Привод до ведучих коліс

- •Запитання для самоконтролю

- •§18. Роздавальні коробки

- •Запитання для самоконтролю

- •§19. Автоматичні та напівавтоматичні трансмісії

- •19.1. Особливості конструкції гідромеханічної передачі

- •19.2. Коробки передач з варіаторами

- •19.3. Автоматизовані трансмісії

- •Запитання для самоконтролю

- •§20. Ходова частина. Несучі системи автомобілів

- •20.1. Ходова частина. Призначення, класифікація та вимоги до конструкції несучих частин автомобілів

- •20.2. Призначення, класифікація та загальна будова автомобільних рам

- •Запитання для самоконтролю

- •§21. Підвіска автомобіля

- •21.1. Призначення, класифікація, загальна будова підвіски

- •21.2. Особливості конструкції підвіски сучасних легкових автомобілів

- •Запитання для самоконтролю

- •§22. Мости автомобілів

- •Запитання для самоконтролю

- •§23. Колеса

- •23.1. Призначення, класифікація та конструкція автомобільних коліс

- •23.2. Призначення, класифікація та конструкція автомобільних коліс

- •Індекси швидкості

- •Індекси навантаження

- •Запитання для самоконтролю

- •§ 24. Рульове керування автомобілів

- •24.1. Призначення, класифікація та загальна будова рульового керування

- •24.2. Призначення, класифікація та конструкція рульових механізмів

- •24.3. Призначення, класифікація та конструкція рульових приводів

- •24.4. Установка керованих коліс

- •24.5. Стабілізація керованих коліс.

- •Запитання для самоконтролю

- •§ 25. Гальмові системи автомобілів

- •25.1. Призначення, класифікація та загальна будова гальмових систем

- •25.2. Призначення, класифікація, загальна будова та робота гальмівних механізмів

- •25.3.Гальмівні приводи.

- •25.4. Особливості конструкції механічного гальмівного привода

- •25.5. Особливості конструкції гідравлічного гальмівного привода

- •25.6. Особливості конструкції пневматичних гальмівних приводів

- •25.7. Антиблокувальні системи

- •Запитання для самоконтролю

- •Предметний покажчик

- •Перелік використаної літератури

Запитання для самоконтролю

1. Як класифікують трансмісії за характером зв’язку між двигуном і ведучими колесами?

2. Особливості конструкції механічної трансмісії передньоприводних автомобілів.

3. Особливості конструкції механічної трансмісії задньоприводних автомобілів.

4. Особливості конструкції механічної трансмісії повноприводних автомобілів.

5. Основні типи та принцип роботи автоматичних трансмісій.

§13. Зчеплення

Зчеплення призначене для короткочасного відокремлення колінчастого вала двигуна від трансмісії і подальшого їхнього плавного з’єднання, необхідного для рушання автомобіля з місця і після перемикання передач під час руху.

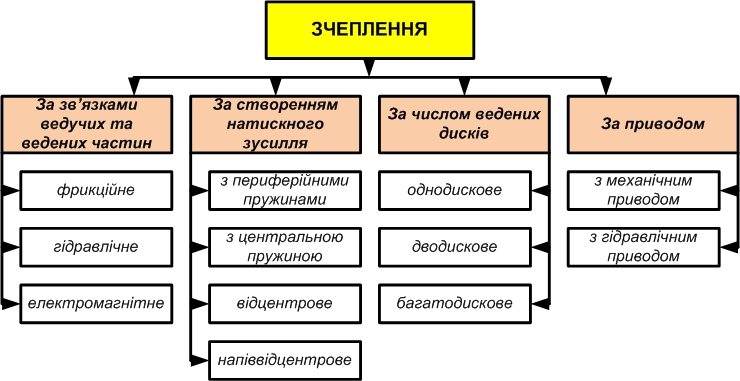

Зчеплення складається з двох груп деталей: ведучих та ведених. Залежно від характеру зв’язку між ведучою і веденою частинами розрізняють фрикційні, гідравлічні та електромагнітні (порошкові) зчеплення. Найпоширеніші фрикційні зчеплення, у яких обертовий момент передається з ведучої частини на ведену силами тертя, які виникають на поверхні дотику цих частин. У гідравлічних зчеплень (гідромуфт) зв’язок ведучої і веденої частин здійснюється потоком рідини, що рухається між цими частинами, а в електромагнітних – магнітним полем.

Найпоширенішими на автомобілях є фрикційні зчеплення – однодискові та дводискові. Однодискові зчеплення застосовуються на легкових автомобілях, автобусах і вантажних автомобілях малої і середньої вантажопідйомності, а іноді і великої вантажопідйомності. Дводискові зчеплення встановлюють на вантажних автомобілях великої вантажопідйомності та автобусах великої місткості. Багатодискові зчеплення використовуються дуже рідко – тільки на вантажних автомобілях великої вантажопідйомності.

|

Рис. 13.1. Класифікація зчеплень |

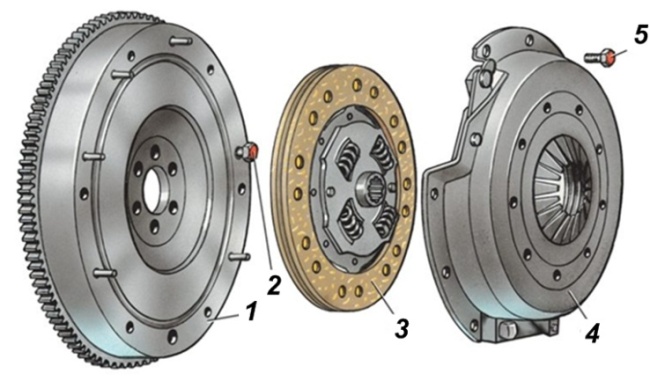

Фрикційне зчеплення. До ведучої частини фрикційного зчеплення належать маховик двигуна, кожух та натискний диск, до веденої – ведений диск. Натискний диск з’єднаний з кожухом пружною пластиною або якимось іншим рухомим зв’язком. Це забезпечує передачу обертового моменту від кожуха на натискний диск і переміщення натискного диска в осьовому напрямку під час вмикання і вимикання зчеплення. До сталевого натискного диска з обох боків приклепані фрикційні накладки з пресованої мідно-азбестової композиції.

|

Рис. 13.2. Основні конструктивні елементи зчеплення: 1 – маховик; 2, 5 – болти; 3 – ведений диск; 4 – кожух зчеплення з натискним диском |

Крім того, у фрикційному зчепленні виділяють групу деталей, які здійснюють вмикання – вимикання, і привод зчеплення.

|

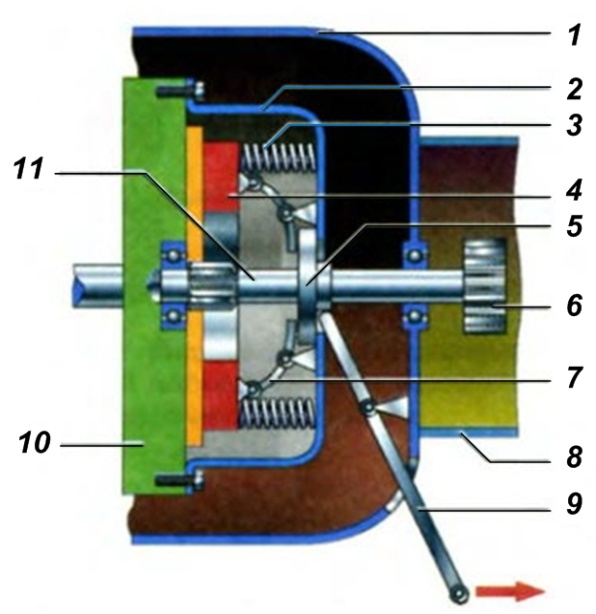

Рис. 13.3. Конструкція фрикційного зчеплення: 1 – картер зчеплення; 2 – кожух зчеплення; 3 – пружини; 4 – натискний диск; 5 – натискний підшипник; 6 – шестірня коробки передач; 7 – відтискний важіль; 8 – картер коробки передач; 9 – вилка вимкнення зчеплення; 10 – маховик двигуна; 11 – первинний вал коробки передач |

Вмикання зчеплення відбувається під дією сили, яка створюється пружинами, а вимикання – в результаті подолання цієї сили при повороті відтискних важелів відносно точок їхнього кріплення до кожуха. Важелі обертаються разом з кожухом, тому для передачі на них зусилля від нерухомих деталей використовується муфта вимикання з відтискним підшипником. Муфта переміщається вилкою.

Привод фрикційного зчеплення буває механічним, гідравлічним та електромагнітним. На більшості легкових та вантажних автомобілів встановлені механічні та гідравлічні приводи зчеплення. Електромагнітні приводи використовують для автоматизації керування зчепленням. Для полегшення керування зчепленням встановлюють механічні (сервопружини), пневматичні або вакуумні підсилювачі.

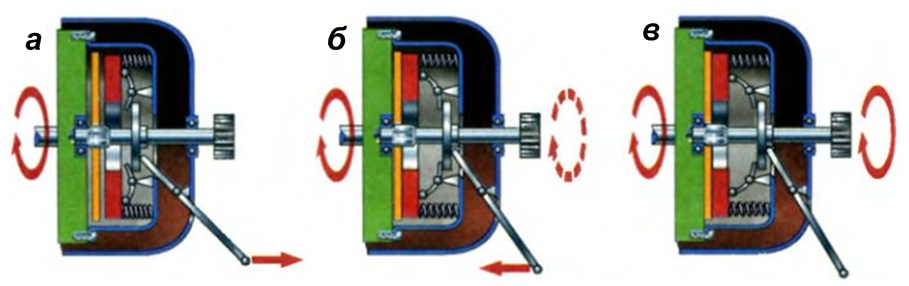

Якщо педаль відпущена, то зчеплення увімкнуте, оскільки ведений диск затиснутий між маховиком і натискним диском зусиллям пружин. Обертовий момент передається від ведучої частини на ведену через поверхні дотику веденого диска з маховиком і натискним диском. Під час натискання на педаль зчеплення вимикається, тому що муфта вимкнення з підшипником, переміщаючись вздовж осі в напрямку до маховика, повертає важелі і вони відсовують натискний диск від веденого диска.

|

Рис. 13.4. Схема роботи зчеплення: а) зчеплення вимкнене; б) дотикання дисків; в) зчеплення ввімкнене |

Під час вмикання зчеплення відбувається проковзування веденого диска відносно притиснутих до нього поверхонь маховика і натискного диска, що супроводжується виділенням значної кількості теплоти. Частота обертання веденого диска збільшується, а частота обертання маховика – зменшується. Для інтенсифікації відведення теплоти, що виділяється при вмиканні зчеплення, в кожусі і в картері роблять отвори для циркуляції повітря. Великі маси маховика і натискного диска також дають змогу знизити температуру зчеплення.

|

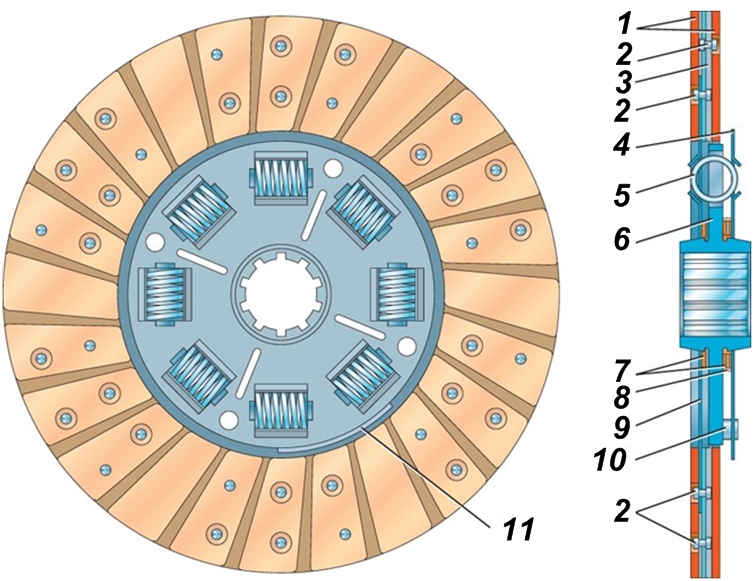

Рис. 13.5. Ведені диски |

В результаті нерівномірності обертового моменту двигуна виникають періодичні навантаження (крутні коливання). Для їх погашення в веденому диску зчеплення встановлюють погашувач крутних коливань (демпфер). Маточина веденого диска та сам диск сполучені між собою не жорстко, а через пружини демпфера. Коливання, які виникають в трансмісії, викликають відносне кутове зміщення веденого диска і його маточини завдяки деформації пружин погашувача, а це зміщення супроводжується тертям фрикційних елементів погашувача. Таким чином, погашування крутильних коливань відбувається завдяки силам тертя.

|

Рис. 13.6. Конструкція веденого диска з демпфером: 1 – фрикційні накладки; 2 – заклепка; 3 – пружина веденого диска; 4 – стальний диск; 5 – демпферна пружина; 6 – маточина; 7 – фрикційні кільця; 8 – регулювальні кільця; 9 – ведений диск; 10 – стопорний палець; 11 – балансувальний тягарець |

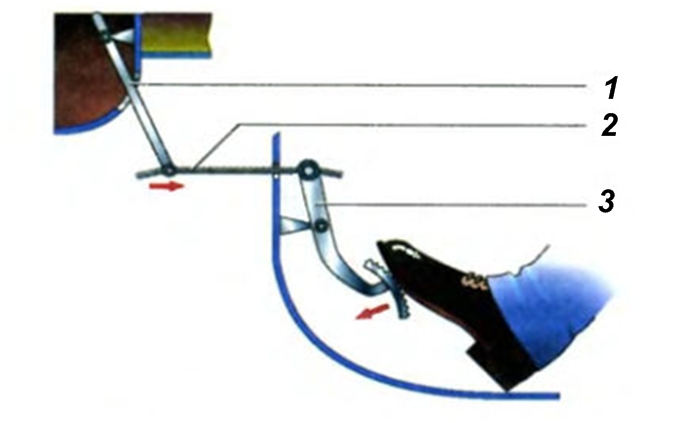

Механічний привод зчеплення застосовується зазвичай при встановленні педалі безпосередньо біля зчеплення. Важіль, встановлений на валу вилки вимикання зчеплення, з’єднаний тягою з важелем педалі. Вилка діє на муфту з упорним підшипником. При увімкненому зчепленні між підшипником і упорним кільцем важелів вимикання є зазор. Для зменшення максимального зусилля на педалі привода застосовують сервопружини.

|

Рис. 13.7. Механічний привод зчеплення: 1 – важіль вимкнення зчеплення; 2 – трос (тяга); 3 – педаль зчеплення |

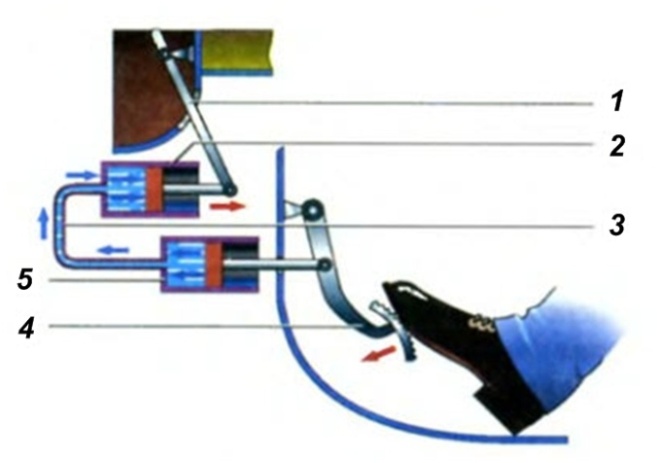

Гідравлічний привод зчеплення забезпечує передавання зусилля від педалі до вилки вимикання зчеплення через рідину, яка знаходиться в головному циліндрі і в з’єднувальному трубопроводі. При натисканні на педаль зчеплення робоча рідина під дією поршня головного циліндра переміщається по з’єднувальному трубопроводу в робочий циліндр. Поршень робочого циліндра переміщається разом зі штоком і тисне на важіль вимкнення зчеплення.

Для полегшення вимкнення зчеплення застосовують пневматичні та вакуумні підсилювачі.

Для вимкнення зчеплення необхідно, щоб зазор з кожного боку веденого диска становив 0,8–1 мм (переміщення натискного диска 1,6–2 мм). Цьому параметру відповідає робочий хід педалі, який дорівнює 70–130 мм. Повний хід педалі зчеплення складається з робочого ходу та вільного ходу (30–50 мм) і становить 100–180 мм. Наявність вільного ходу гарантує повне увімкнення зчеплення. Вільний хід педалі визначається переважно зазором між важелями вимикання зчеплення і натискним підшипником.

|

Рис. 13.8. Гідравлічний привод зчеплення: 1 – важіль вимкнення зчеплення; 2 – робочий циліндр; 3 – з’єднувальний трубопровід; 4 – педаль зчеплення; 5 – головний циліндр |

|

Рис. 13.9. Конструкція зчеплення з гідравлічним приводом: 1 – штовхач вилки виключення зчеплення; 2 – регулювальна гайка; 3 – контргайка; 4 – робочий циліндр гідропривода виключення зчеплення; 5 – відтяжна пружина вилки; 6 – штуцер для прокачування; 7 – гнучкий шланг гідропривода зчеплення; 8 – центральна натяжна діафрагмова пружина; 9 – натискний диск; 10 – маховик; 11 – пружина демпфера; 12 – ведений диск; 13 – трубопровід; 14 – бачок гідропривода; 15 – картер зчеплення; 16 – первинний вал коробки передач; 17 – муфта підшипника виключення зчеплення; 18 – підшипник виключення зчеплення; 19 – кульова опора вилки виключення зчеплення; 20 – вилка виключення зчеплення; 21 – головний циліндр привода виключення зчеплення; 22 – педаль зчеплення; 23 – відтяжна пружина педалі зчеплення; 24 – педаль гальма; 25 – сервопружина; 26 – вісь педалей |

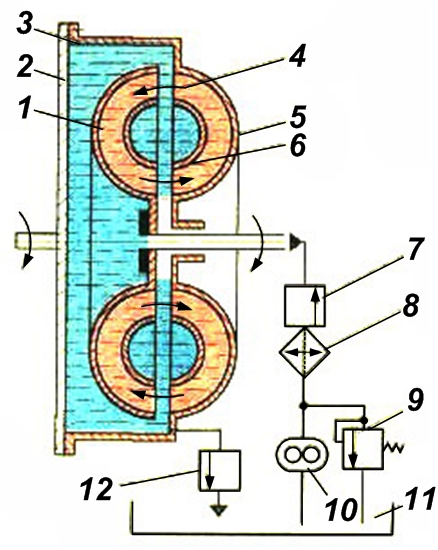

Гідравлічне зчеплення (гідромуфта) складається з ведучої та веденої частин. Ведуча частина складається з насосного колеса і кришки, які утворюють резервуар, заповнений робочою рідиною – оливою малої в’язкості. Веденою частиною є турбінне колесо. Насосне і турбінне колеса оснащені лопатями, що розміщені між зовнішніми і внутрішніми торами і утворюють сумісно з ними міжлопатеві канали для робочої рідини. Лопаті гідромуфт зазвичай роблять плоскими радіальними. Турбінне колесо розміщене гранично близько до насосного колеса.

Якщо двигун працює, то насосне колесо обертається. Його лопаті з силою діють на рідину, яка міститься в міжлопатевих каналах і виштовхують її на периферію. Рідина, виходячи з міжлопатевих каналів насосного колеса, потрапляє в міжлопатеві канали турбінного колеса. Проходячи їх, вона знову потрапляє у міжлопатеві канали насосного колеса. Утворюється замкнений кільцевий потік рідини, який рухається міжлопатевими каналами з великою швидкістю і одночасно обертається разом з насосним (або турбінним) колесом. Рідина, отримавши енергію від лопатей насосного колеса, переносить її до турбінного колеса і, взаємодіючи з його лопатями, передає цьому колесу обертовий момент. Чим швидше обертається насосне колесо, тим більший обертовий момент може передати гідромуфта. Під час обертання лопатевих коліс для повного вимикання гідромуфти необхідно видалити з неї рідину, а для увімкнення – заповнити рідиною. Для цього потрібні спускні клапани, бак, насос із запобіжним клапаном, нагнітальні клапани, а іноді радіатор для охолоджування рідини.

|

Рис. 13.10. Схема гідравлічного зчеплення: 1 – турбінне колесо; 2 – кришка; 3 – насосне колесо; 4 – лопать; 5 – зовнішній тор; 6 – внутрішній тор; 7 – нагнітальний клапан; 8 – радіатор; 9 – запобіжний клапан; 10 – насос; 11 – бак; 12 – спускний клапан |

Час вмикання і вимикання такої гідромуфти великий. Тому у трансмісії автомобілів гідромуфти застосовують як пристрої, що підвищують плавність рушання автомобіля з місця, довговічність трансмісії і двигуна тощо. Їх встановлюють спільно з фрикційним зчепленням, що дає змогу не застосовувати пристроїв для наповнення і спорожнення.

Електромагнітне (порошкове) зчеплення має три основні частини: нерухомий корпус з обмоткою збудження, закріплений в картері зчеплення, ведучу частину, з’єднану з колінчастим валом двигуна, і ведену частину, яка передає обертовий момент на первинний вал коробки передач.

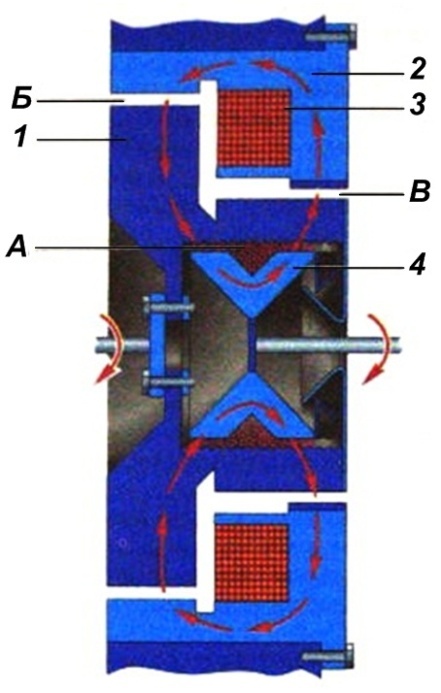

При проходженні електричного струму по обмотці збудження навколо неї виникає замкнутий кільцевий магнітний потік (показаний стрілками), який проходить через зазори А, Б і В.

Силова взаємодія деталей через магнітний потік, що перетинає зазори, дуже мала, але вона зростає у багато разів, якщо їх заповнити спеціальним залізним порошком. Цим порошком заповнений зазор А між ведучою і веденою частинами зчеплення. Під час проходження магнітного потоку через порошок його частинки концентруються вздовж магнітних силових ліній, утворюючи “жорсткі нитки”, які з’єднують ведучу і ведену частини. При вимиканні електромагніту порошок знову набуває рухливості і зчеплення вимикається.

|

Рис. 13.11. Електромагнітне зчеплення: 1 – ведуча частина; 2 – нерухомий корпус; 3 – обмотка збудження; 4 – ведена частина |

Автоматичні і напівавтоматичні зчеплення забезпечують автоматичне керування вмиканням і вимиканням. Сигнал на вмикання і вимикання подається в напівавтоматичних зчепленнях водієм при переміщенні важеля перемикання передач або натисненням на спеціальну кнопку. У автоматичних зчепленнях сигнал надходить від системи автоматичного управління зчепленням.