- •§1. Історія автомобіля

- •1.1. Історія розвитку конструкції автомобілів

- •1.2. Зародження та розвиток автомобілебудування в україні

- •1.3. Ключові дати в історії автомобілів

- •Запитання для самоконтролю

- •§2. Класифікація та маркування транспортних засобів

- •Вітчизняна класифікація легкових автомобілів

- •Європейська класифікація легкових автомобілів

- •Вітчизняна класифікація автобусів

- •Вітчизняна класифікація вантажних автомобілів

- •Європейська класифікація дорожніх тз

- •Приклад vin-коду автомобіля

- •Запитання для самоконтролю

- •§3. Загальна будова автомобіля, схеми компонувань транспортних засобів

- •3.1. Загальна будова автомобіля

- •3.2. Компонування транспортних засобів

- •Запитання для самоконтролю

- •§4. Класифікація, загальна будова, робочий цикл автомобільних двигунів

- •4.1. Класифікація автомобільних двигунів.

- •4.2. Будова та основні параметри поршневих двигунів внутрішнього згоряння

- •4.3. Робочий цикл автомобільних поршневих двигунів внутрішнього згоряння

- •Запитання для самоконтролю

- •§5. Кривошипно-шатунний механізм поршневого автомобільного двигуна

- •5.1. Схеми компонування кривошипно-шатунних механізмів.

- •5.2. Нерухомі деталі кривошипно-шатунного механізму.

- •5.3. Рухомі деталі кривошипно-шатунного механізму

- •Запитання для самоконтролю

- •§6. Механізм газорозподілу поршневого автомобільного двигуна

- •6.1. Призначення, типи механізмів газорозподілу, вимоги до їх конструкції

- •6.2. Загальна будова механізму газорозподілу та його привода

- •6.3. Фази газорозподілу

- •Запитання для самоконтролю

- •§7. Система мащення автомобільного двигуна

- •7.1. Фізико-хімічні властивості, класифікація моторних олив

- •Відповідність класів в’язкості sae до державних стандартів України

- •Класифікація арі моторних олив за експлуатаційними властивостями

- •Класифікація ccmc (асеа) моторних олив за експлуатаційними властивостями

- •7.2. Призначення, класифікація та конструкція системи мащення

- •7.3. Прилади і апарати системи мащення.

- •7.4. Вентиляція картера.

- •Запитання для самоконтролю

- •§8. Система охолодження автомобільного двигуна

- •8.1. Рідини, які використовуються в системі охолодження двигунів.

- •8.2. Призначення, класифікація та конструкція системи охолодження.

- •8.3. Прилади і апарати системи охолодження.

- •8.4. Передпусковий підігрівач

- •Запитання для самоконтролю

- •§9. Системи живлення автомобільних бензинових двигунів

- •9.1. Фізико-хімічні властивості. Класифікація бензинів

- •Значення октанових чисел бензинів

- •9.2. Призначення, загальна будова та робота системи живлення бензинового двигуна

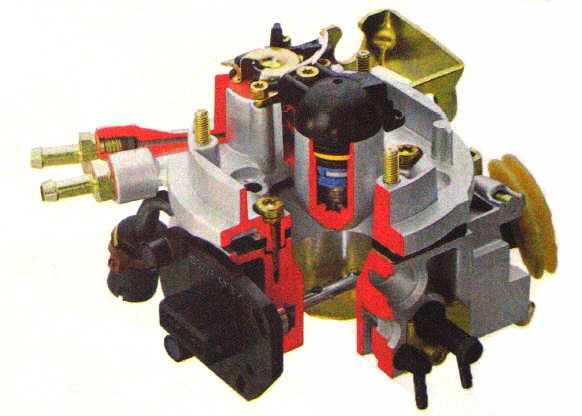

- •9.3. Конструкція найпростішого карбюратора та його дозувальних систем

- •9.4. Прилади і апарати системи живлення бензинового двигуна

- •9.5. Призначення, загальна будова та робота системи живлення бензинового двигуна з розподіленим упорскуванням пального

- •9.6. Призначення, загальна будова та робота системи живлення бензинового двигуна з безпосереднім упорскуванням пального

- •Запитання для самоконтролю

- •§10. Система живлення автомобільного дизельного двигуна

- •10.1. Фізико-хімічні властивості дизельного пального. Цетанове число

- •Залежність швидкості пуску двигуна від цетанового числа

- •10.2. Призначення, загальна будова та робота системи живлення дизельного двигуна

- •10.3. Прилади і апарати системи живлення дизельного двигуна

- •10.4. Призначення, загальна будова та робота системи живлення common rail

- •Запитання для самоконтролю

- •§11. Електрообладнання автомобіля

- •11.1. Призначення та складові елементи системи електрообладнання автомобіля

- •11.2. Призначення, загальна будова та робота автомобільних генераторів

- •11.3. Призначення, загальна будова та робота акумуляторних батарей

- •Щільності електроліту для різних кліматичних зон

- •11.4. Призначення, загальна будова та робота системи запалювання

- •11.5. Призначення, загальна будова та робота системи пуску

- •11.6. Призначення, загальна будова та робота освітлення, світлової сигналізації та контрольно-вимірювальних приладів

- •Запитання для самоконтролю

- •§12. Призначення, класифікація та загальна будова трансмісії

- •Запитання для самоконтролю

- •§13. Зчеплення

- •Запитання для самоконтролю

- •§ 14. Механічні коробки передач

- •14.1. Призначення, класифікація та компонування механічних коробок передач

- •14.2. Конструкція та принцип роботи синхронізаторів та механізмів керування коробками передач

- •Запитання для самоконтролю

- •§15. Додаткові коробки передач

- •15.1. Призначення додаткових коробок передач

- •15.2. Конструкція та принцип роботи дільника

- •15.3. Конструкція та принцип роботи демультиплікатора

- •Запитання для самоконтролю

- •§16. Карданні передачі

- •16.1. Призначення, класифікація, основні схеми карданних передач

- •16.2. Конструкція карданних передач.

- •Запитання для самоконтролю

- •§ 17. Механізми ведучих мостів та привод до ведучих коліс

- •17.1. Призначення, загальна будова та робота головної передачі

- •17.2. Призначення, загальна будова та робота диференціала

- •17.3. Привод до ведучих коліс

- •Запитання для самоконтролю

- •§18. Роздавальні коробки

- •Запитання для самоконтролю

- •§19. Автоматичні та напівавтоматичні трансмісії

- •19.1. Особливості конструкції гідромеханічної передачі

- •19.2. Коробки передач з варіаторами

- •19.3. Автоматизовані трансмісії

- •Запитання для самоконтролю

- •§20. Ходова частина. Несучі системи автомобілів

- •20.1. Ходова частина. Призначення, класифікація та вимоги до конструкції несучих частин автомобілів

- •20.2. Призначення, класифікація та загальна будова автомобільних рам

- •Запитання для самоконтролю

- •§21. Підвіска автомобіля

- •21.1. Призначення, класифікація, загальна будова підвіски

- •21.2. Особливості конструкції підвіски сучасних легкових автомобілів

- •Запитання для самоконтролю

- •§22. Мости автомобілів

- •Запитання для самоконтролю

- •§23. Колеса

- •23.1. Призначення, класифікація та конструкція автомобільних коліс

- •23.2. Призначення, класифікація та конструкція автомобільних коліс

- •Індекси швидкості

- •Індекси навантаження

- •Запитання для самоконтролю

- •§ 24. Рульове керування автомобілів

- •24.1. Призначення, класифікація та загальна будова рульового керування

- •24.2. Призначення, класифікація та конструкція рульових механізмів

- •24.3. Призначення, класифікація та конструкція рульових приводів

- •24.4. Установка керованих коліс

- •24.5. Стабілізація керованих коліс.

- •Запитання для самоконтролю

- •§ 25. Гальмові системи автомобілів

- •25.1. Призначення, класифікація та загальна будова гальмових систем

- •25.2. Призначення, класифікація, загальна будова та робота гальмівних механізмів

- •25.3.Гальмівні приводи.

- •25.4. Особливості конструкції механічного гальмівного привода

- •25.5. Особливості конструкції гідравлічного гальмівного привода

- •25.6. Особливості конструкції пневматичних гальмівних приводів

- •25.7. Антиблокувальні системи

- •Запитання для самоконтролю

- •Предметний покажчик

- •Перелік використаної літератури

9.5. Призначення, загальна будова та робота системи живлення бензинового двигуна з розподіленим упорскуванням пального

Перші системи упорскування пального були механічними, а не електронними. Вперше ж система механічного упорскування пального була розроблена компанією Daimler Benz, а перший серійний автомобіль з упорскуванням бензину був виготовлений ще в 1954 р. Основними перевагами системи живлення з упорскуванням пального перед карбюраторними системами живлення є:

відсутність додаткового опору потокові повітря на впуску, що забезпечує покращення наповнення циліндрів та підвищення літрової потужності двигуна;

більш точний розподіл пального по окремих циліндрах;

значно вищий ступінь оптимізації складу горючої суміші на всіх режимах роботи двигуна, що приводить до покращення паливної економічності і зниження токсичності відпрацьованих газів.

Проте для упорскування пального краще використовувати електроніку, яка дає можливість зробити систему більш компактною та надійною. Деякі з перших систем електронного упорскування були карбюратором, з якого видаляли всі «пасивні» паливні системи і встановлювали одну або дві форсунки. Такі с віпистеми отримали назву «Центрального упорскування».

Сьогодні найбільшого поширення набули системи живлення з розподіленим (багатоточковим) електронним упорскуванням пального.

В системі центрального упорскування пального подача суміші і її розподіл по циліндрах здійснюється всередині впускного колектора. Найбільш сучасна система розподіленого упорскування пального відрізняється тим, що у впускному колекторі кожного циліндра встановлюється окрема форсунка, яка в певний момент упорскує дозовану порцію бензину на впускний клапан відповідного циліндра. Бензин випаровується в циліндрі і перемішується з повітрям, утворюючи горючу суміш. Двигуни з такими системами живлення є більш економічними та викидають в атмосферу менше шкідливих речовин.

|

Рис. 9.21. Агрегат центрального упорскування |

Роботою форсунок керує електронний блок управління (ЕБУ), який отримує і обробляє електричні сигнали від системи давачів, порівнює їх дані із значеннями, що зберігаються в пам'яті комп'ютера, і видає електричні сигнали керування на електромагнітні клапани форсунок та інші виконавчі пристрої. Крім того, ЕБУ постійно проводить діагностику системи упорскування пального і при виникненні неполадок в роботі попереджає водія за допомогою контрольної лампи, встановленої в щитку приладів. Серйозні неполадки записуються в пам'яті блока управління і можуть бути зчитаними при проведенні діагностування.

|

Рис. 9.22. Схеми систем живлення бензинових двигунів з упорскуванням пального: а) система центрального упорскування пального; б) система розподіленого упорскування пального |

Система живлення з розподіленим упорскуванням має такі складові частини:

система подачі і очищення пального;

система подачі і очищення повітря;

система уловлювання і спалювання парів бензину;

електронна частина з набором давачів;

система випуску і допалювання відпрацьованих газів.

Система подачі пального складається з паливного бака, електричного бензонасоса, паливного фільтра, трубопроводів і паливної рампи, на якій встановлені форсунки та регулятор тиску пального.

Електричний бензонасос може встановлюватись як в середині бака, так і зовні. Бензонасос вмикається за допомогою електромагнітного реле. Бензин засмоктується насосом з бака і одночасно омиває і охолоджує електродвигун насоса. На виході з насоса є зворотний клапан, який не дозволяє пальному витікати з напірної магістралі при вимкненому бензонасосі. Для обмеження тиску служить запобіжний клапан.

Пальне, яке поступає від бензонасоса, під тиском не менше 280 кПа проходить через паливний фільтр тонкого очищення і поступає до паливної рампи. Фільтр має металевий корпус, заповнений паперовим фільрувальним елементом.

|

Рис. 9.23. Електричний паливний насос |

Рампа є порожнистою конструкцією, до якої кріпляться форсунки і регулятор тиску. Вона кріпиться болтами до впускного трубопроводу двигуна. На рампі також встановлюється штуцер, який служить для контролю тиску пального. Штуцер закритий різьбовою пробкою для запобігання забрудненню.

|

Рис. 9.24. Паливна рампа з встановленими на неї форсунками |

Форсунка має металевий корпус, всередині якого розташований електромагнітний клапан, що складається з електричної обмотки, сталевого сердечника, пружини і замкової голки. У верхній частині форсунки розташований невеликий сітчастий фільтр. Гумові кільця забезпечують необхідне ущільнення між рампою, форсункою і місцем встановлення у впускному трубопроводі. Фіксація форсунки на рампі здійснюється за допомогою спеціального затискача. На корпусі форсунки є електричні контакти для під’єднання електричного роз'єму. Регулювання кількості пального, яке впорскується форсункою, здійснюється зміною тривалості електричного імпульсу, що подається на контакти форсунки.

|

Рис. 9.25. Форсунки |

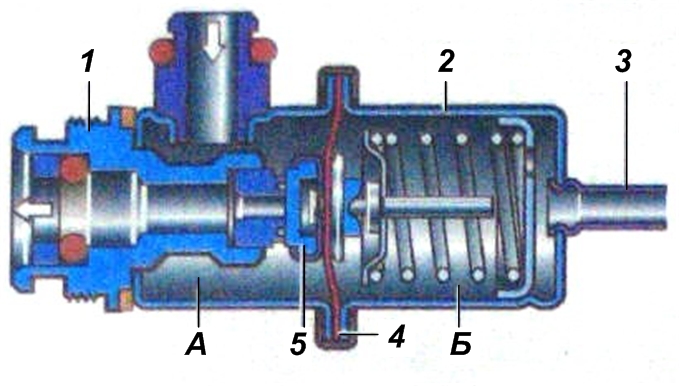

Регулятор тиску пального служить для зміни тиску в рампі залежно від розрідження у впускному трубопроводі. У сталевому корпусі регулятора розташований підпружинений голчастий клапан, сполучений з діафрагмою. На діафрагму з одного боку діє тиск пального в рампі, а з іншого – розрідження у впускному трубопроводі. При збільшенні розрідження, під час прикриття дросельної заслінки, клапан відкривається, надлишки пального зливаються по зливному трубопроводу назад в бак, а тиск в рампі зменшується.

|

Рис. 9.26. Регулятор тиску пального: А – паливна порожнина;Б – вакуумна порожнина 1 – корпус; 2 – кришка; 3 – патрубок для вакуумного шланга; 4 – мембрана; 5 – клапан |

Останнім часом з'явились системи упорскування, в яких відсутній регулятор тиску пального. Наприклад, на рампі двигуна V8 автомобіля New Range Rover немає регулятора тиску, і склад горючої суміші забезпечується тільки роботою форсунок, які отримують сигнали від електронного блока.

Система подачі і очищення повітря складається з повітряного фільтра із змінним фільтрувальним елементом, дросельного патрубка із заслінкою і регулятором холостого ходу, ресивера і випускного трубопроводу.

Ресивер повинен мати достатньо великий об'єм. Це необхідно для згладжування пульсації повітря, яке поступає в циліндри двигуна.

Дросельний патрубок закріплений на ресивері і служить для зміни кількості повітря, яке поступає в циліндри двигуна. Зміна кількості повітря здійснюється за допомогою дросельної заслінки, яка повертається в корпусі за допомогою тросового привода від педалі в кабіні водія. На дросельному патрубку встановлені давачі положення дросельної заслінки і регулятор холостого ходу. У дросельному патрубку є отвори для забору розрідження, яке використовується системою уловлювання парів бензину.

|

Рис. 9.27. Впускний трубопровід з ресивером та дросельним патрубком |

Останнім часом конструктори систем упорскування починають застосовувати електропривод управління, коли між педаллю керування дросельною заслінкою та самою заслінкою немає механічного зв'язку. В таких конструкціях на педалі встановлюються давачі її положення, а дросельна заслінка повертається кроковим електродвигуном з редуктором. Електродвигун повертає заслінку за сигналом комп'ютера, який керує роботою двигуна.

Регулятор холостого ходу служить для регулювання обертів колінчастого вала двигуна на холостому ходу шляхом зміни кількості повітря, яке проходить в обхід закритої дросельної заслінки. Регулятор складається з крокового електродвигуна, керованого ЕБУ, і конусного клапана. У сучасних системах, які мають більш потужні комп'ютери управління роботою двигуна, обходяться без регуляторів холостого ходу. Комп'ютер, аналізуючи сигнали від численних давачів, керує тривалістю імпульсів електричного струму, що поступають до форсунок, і роботою двигуна на всіх режимах, у тому числі і на холостому ходу.

Для коректного керування роботою системи розподіленого упорскування електронному блокові потрібні сигнали і від інших давачів. До останніх відносяться: давач температури охолоджувальної рідини, давач положення і частоти обертання колінчастого вала, давач швидкості автомобіля, давач детонації, давач концентрації кисню тощо.

Для уловлювання парів бензину, який випаровується з паливного бака, у всіх системах упорскування використовуються спеціальні адсорбери з активованим вугіллям. Активоване вугілля, яке знаходиться в спеціальній ємності, сполученій трубопроводом з паливним баком, добре поглинає пари бензину. Для видалення бензину з адсорбера останній продувається повітрям і з'єднується з впускним трубопроводом двигуна. Щоб робота двигуна при цьому не порушувалась, продування проводиться тільки на певних режимах його роботи за командою ЕБУ.

|

Рис. 9.28. Схема роботи адсорбера: 1 – шлях повітря, яке всмоктується; 2 – дросельна заслінка; 3 – впускний колектор двигуна; 4 – клапан продувки адсорбера; 5 – сигнал від ЕБУ; 6 – посудина з активованим вугіллям; 7 – навколишнє повітря; 8 – паливний бак |

Каталітичний нейтралізатор є основним елементом системи випуску та нейтралізації відпрацьованих газів. Він встановлюється у випускній системі для зменшення вмісту шкідливих речовин у відпрацьованих газах. Нейтралізатор містить один відновлювальний та два окислювальні (платина і паладій) каталізатори. Окислювальні каталізатори сприяють окисленню вуглеводнів, які не згоріли, (СН) в водяну пару, а окису вуглеводню (СО) – у вуглекислий газ. Відновлювальний каталізатор перетворює шкідливі оксиди азоту (NOx) в нешкідливий азот.

|

|

Рис. 9.29. Каталітичний нейтралізатор відпрацьованих газів: 1 – давач концентрації кисню; 2 – монолітний блок-носій; 3 – монтажний елемент; 4 – двооболонкова теплоізоляція нейтралізатора |

|

Оскільки ці нейтралізатори знижують у відпрацьованих газах вміст трьох шкідливих речовин, вони називаються трикомпонентними.

Трикомпонентний каталітичний нейтралізатор працює найефективніше, якщо в двигун подається суміш з коефіцієнтом надлишку повітря, рівним одиниці. Якщо повітря в суміші дуже мало, тоді СН і СО не будуть повністю окислюватись до безпечного побічного продукту. Якщо ж повітря дуже багато, то NOx не зможе розкластись на кисень і азот.

Тому з'явилося нове покоління двигунів, в яких склад суміші постійно регулюється для отримання точної відповідності коефіцієнта надлишку повітря α=1 за допомогою давача концентрації кисню (лямбда-зонда), який вбудовується у випускну систему.

Робота автомобільного двигуна на етилованому бензині приводить до виходу з ладу дорогого каталітичного нейтралізатора. Тому в більшості країн використання такого пального заборонене.