- •§1. Історія автомобіля

- •1.1. Історія розвитку конструкції автомобілів

- •1.2. Зародження та розвиток автомобілебудування в україні

- •1.3. Ключові дати в історії автомобілів

- •Запитання для самоконтролю

- •§2. Класифікація та маркування транспортних засобів

- •Вітчизняна класифікація легкових автомобілів

- •Європейська класифікація легкових автомобілів

- •Вітчизняна класифікація автобусів

- •Вітчизняна класифікація вантажних автомобілів

- •Європейська класифікація дорожніх тз

- •Приклад vin-коду автомобіля

- •Запитання для самоконтролю

- •§3. Загальна будова автомобіля, схеми компонувань транспортних засобів

- •3.1. Загальна будова автомобіля

- •3.2. Компонування транспортних засобів

- •Запитання для самоконтролю

- •§4. Класифікація, загальна будова, робочий цикл автомобільних двигунів

- •4.1. Класифікація автомобільних двигунів.

- •4.2. Будова та основні параметри поршневих двигунів внутрішнього згоряння

- •4.3. Робочий цикл автомобільних поршневих двигунів внутрішнього згоряння

- •Запитання для самоконтролю

- •§5. Кривошипно-шатунний механізм поршневого автомобільного двигуна

- •5.1. Схеми компонування кривошипно-шатунних механізмів.

- •5.2. Нерухомі деталі кривошипно-шатунного механізму.

- •5.3. Рухомі деталі кривошипно-шатунного механізму

- •Запитання для самоконтролю

- •§6. Механізм газорозподілу поршневого автомобільного двигуна

- •6.1. Призначення, типи механізмів газорозподілу, вимоги до їх конструкції

- •6.2. Загальна будова механізму газорозподілу та його привода

- •6.3. Фази газорозподілу

- •Запитання для самоконтролю

- •§7. Система мащення автомобільного двигуна

- •7.1. Фізико-хімічні властивості, класифікація моторних олив

- •Відповідність класів в’язкості sae до державних стандартів України

- •Класифікація арі моторних олив за експлуатаційними властивостями

- •Класифікація ccmc (асеа) моторних олив за експлуатаційними властивостями

- •7.2. Призначення, класифікація та конструкція системи мащення

- •7.3. Прилади і апарати системи мащення.

- •7.4. Вентиляція картера.

- •Запитання для самоконтролю

- •§8. Система охолодження автомобільного двигуна

- •8.1. Рідини, які використовуються в системі охолодження двигунів.

- •8.2. Призначення, класифікація та конструкція системи охолодження.

- •8.3. Прилади і апарати системи охолодження.

- •8.4. Передпусковий підігрівач

- •Запитання для самоконтролю

- •§9. Системи живлення автомобільних бензинових двигунів

- •9.1. Фізико-хімічні властивості. Класифікація бензинів

- •Значення октанових чисел бензинів

- •9.2. Призначення, загальна будова та робота системи живлення бензинового двигуна

- •9.3. Конструкція найпростішого карбюратора та його дозувальних систем

- •9.4. Прилади і апарати системи живлення бензинового двигуна

- •9.5. Призначення, загальна будова та робота системи живлення бензинового двигуна з розподіленим упорскуванням пального

- •9.6. Призначення, загальна будова та робота системи живлення бензинового двигуна з безпосереднім упорскуванням пального

- •Запитання для самоконтролю

- •§10. Система живлення автомобільного дизельного двигуна

- •10.1. Фізико-хімічні властивості дизельного пального. Цетанове число

- •Залежність швидкості пуску двигуна від цетанового числа

- •10.2. Призначення, загальна будова та робота системи живлення дизельного двигуна

- •10.3. Прилади і апарати системи живлення дизельного двигуна

- •10.4. Призначення, загальна будова та робота системи живлення common rail

- •Запитання для самоконтролю

- •§11. Електрообладнання автомобіля

- •11.1. Призначення та складові елементи системи електрообладнання автомобіля

- •11.2. Призначення, загальна будова та робота автомобільних генераторів

- •11.3. Призначення, загальна будова та робота акумуляторних батарей

- •Щільності електроліту для різних кліматичних зон

- •11.4. Призначення, загальна будова та робота системи запалювання

- •11.5. Призначення, загальна будова та робота системи пуску

- •11.6. Призначення, загальна будова та робота освітлення, світлової сигналізації та контрольно-вимірювальних приладів

- •Запитання для самоконтролю

- •§12. Призначення, класифікація та загальна будова трансмісії

- •Запитання для самоконтролю

- •§13. Зчеплення

- •Запитання для самоконтролю

- •§ 14. Механічні коробки передач

- •14.1. Призначення, класифікація та компонування механічних коробок передач

- •14.2. Конструкція та принцип роботи синхронізаторів та механізмів керування коробками передач

- •Запитання для самоконтролю

- •§15. Додаткові коробки передач

- •15.1. Призначення додаткових коробок передач

- •15.2. Конструкція та принцип роботи дільника

- •15.3. Конструкція та принцип роботи демультиплікатора

- •Запитання для самоконтролю

- •§16. Карданні передачі

- •16.1. Призначення, класифікація, основні схеми карданних передач

- •16.2. Конструкція карданних передач.

- •Запитання для самоконтролю

- •§ 17. Механізми ведучих мостів та привод до ведучих коліс

- •17.1. Призначення, загальна будова та робота головної передачі

- •17.2. Призначення, загальна будова та робота диференціала

- •17.3. Привод до ведучих коліс

- •Запитання для самоконтролю

- •§18. Роздавальні коробки

- •Запитання для самоконтролю

- •§19. Автоматичні та напівавтоматичні трансмісії

- •19.1. Особливості конструкції гідромеханічної передачі

- •19.2. Коробки передач з варіаторами

- •19.3. Автоматизовані трансмісії

- •Запитання для самоконтролю

- •§20. Ходова частина. Несучі системи автомобілів

- •20.1. Ходова частина. Призначення, класифікація та вимоги до конструкції несучих частин автомобілів

- •20.2. Призначення, класифікація та загальна будова автомобільних рам

- •Запитання для самоконтролю

- •§21. Підвіска автомобіля

- •21.1. Призначення, класифікація, загальна будова підвіски

- •21.2. Особливості конструкції підвіски сучасних легкових автомобілів

- •Запитання для самоконтролю

- •§22. Мости автомобілів

- •Запитання для самоконтролю

- •§23. Колеса

- •23.1. Призначення, класифікація та конструкція автомобільних коліс

- •23.2. Призначення, класифікація та конструкція автомобільних коліс

- •Індекси швидкості

- •Індекси навантаження

- •Запитання для самоконтролю

- •§ 24. Рульове керування автомобілів

- •24.1. Призначення, класифікація та загальна будова рульового керування

- •24.2. Призначення, класифікація та конструкція рульових механізмів

- •24.3. Призначення, класифікація та конструкція рульових приводів

- •24.4. Установка керованих коліс

- •24.5. Стабілізація керованих коліс.

- •Запитання для самоконтролю

- •§ 25. Гальмові системи автомобілів

- •25.1. Призначення, класифікація та загальна будова гальмових систем

- •25.2. Призначення, класифікація, загальна будова та робота гальмівних механізмів

- •25.3.Гальмівні приводи.

- •25.4. Особливості конструкції механічного гальмівного привода

- •25.5. Особливості конструкції гідравлічного гальмівного привода

- •25.6. Особливості конструкції пневматичних гальмівних приводів

- •25.7. Антиблокувальні системи

- •Запитання для самоконтролю

- •Предметний покажчик

- •Перелік використаної літератури

5.3. Рухомі деталі кривошипно-шатунного механізму

До рухомих частин кривошипно-шатунного механізму належать: поршнева група, шатунна група, колінчастий вал та маховик.

Поршнева група призначена для: сприйняття тиску газів і передачі його через шатун на колінчастий вал двигуна; ущільнення надпоршневого простору циліндра як від прориву газів у картер, так і від надмірного потрапляння в цей простір оливи; керування газообміном у двотактному двигуні. До неї входять:

- поршень у зборі з комплектом ущільнюючих кілець;

- поршневий палець з деталями його кріплення.

Поршень служить для сприйняття тиску газів та передачі його через поршневий палець і шатун на кривошип колінчастого вала. Одночасно поршень виконує функції ущільнюючого елемента кривошипно-шатунного механізму і відводить тепло від гарячих газів, що знаходяться в надпоршневому просторі.

Вимоги до конструкції поршня:

- повинен бути достатньо міцним і жорстким при мінімальній масі;

- переміщатися в циліндрі з мінімальним тертям;

- бути достатньо довговічним;

- забезпечувати герметичність робочої порожнини.

Зазвичай поршні для сучасних двигунів виконують з фігурним днищем. Це дозволяє надати камері згоряння, розташованій в поршні, необхідної форми для якісного сумішоутворення і згоряння пального.

|

Рис. 5.12. Поршні автомобільних ДВЗ |

|

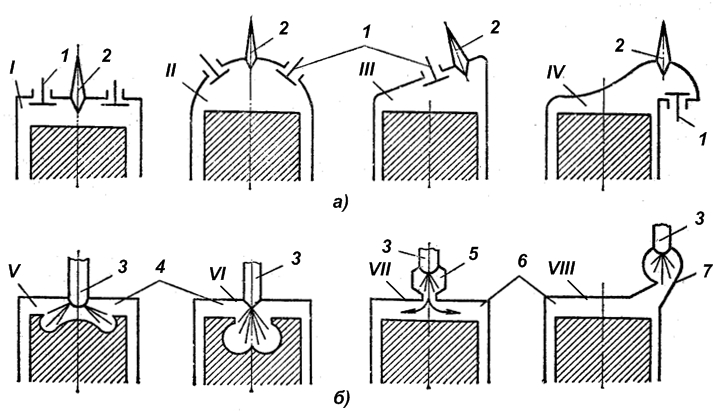

Рис. 5.13. Форми камер згоряння: а) карбюраторних двигунів; б) дизельних двигунів; І – циліндрична; ІІ – напівсферична; ІІІ – клиноподібна; ІV – зміщена (Г-подібна); V і VI – нероздільні; VII і VIII – роздільні; 1 – клапан; 2 – свічка запалювання; 3 – форсунка; 4 – камера згоряння; 5 – передкамера; 6 – основна камера; 7 – вихрова камера |

Для сучасних автомобільних двигунів застосовують як литі, так і штамповані поршні з алюмінієвого сплаву.

У високофорсованих дизелях застосовують примусове охолодження поршнів обприскуванням внутрішньої поверхні днища оливою або її циркуляцією.

Поршневі кільця за призначенням поділяються на компресійні (ущільнюючі) та оливознімні. Компресійні кільця встановлюють для запобігання прориву газів в картер під час процесів стиснення і розширення. Крім того, вони служать для передачі тепла від поршня до циліндра. Оливознімні кільця служать для видалення надлишку оливи з робочої поверхні циліндра і запобігання її потраплянню в камеру згоряння.

|

Рис. 5.14. Поршневі кільця |

Компресійні кільця працюють в важких умовах. Тому основний матеріал, з якого вони виготовляються – сірий перлітовий хромтитано-мідистий чавун, легований молібденом, ванадієм або вольфрамом. Робочу поверхню верхніх компресійних кілець для підвищення зносостійкості покривають шаром хрому.

|

Рис. 5.15. Робота компресійних кілець 1 – поршень; 2 – компресійне кільце; 3 – циліндр |

Оливознімні кільця працюють в менш важких умовах, ніж компресійні, оскільки зазнають впливу невисокого тиску та температур і мають кращі умови для мащення. В якості оливознімних поршневих кілець широко використовують як чавунні коробчасті або скребкові, так і сталеві виті кільця.

|

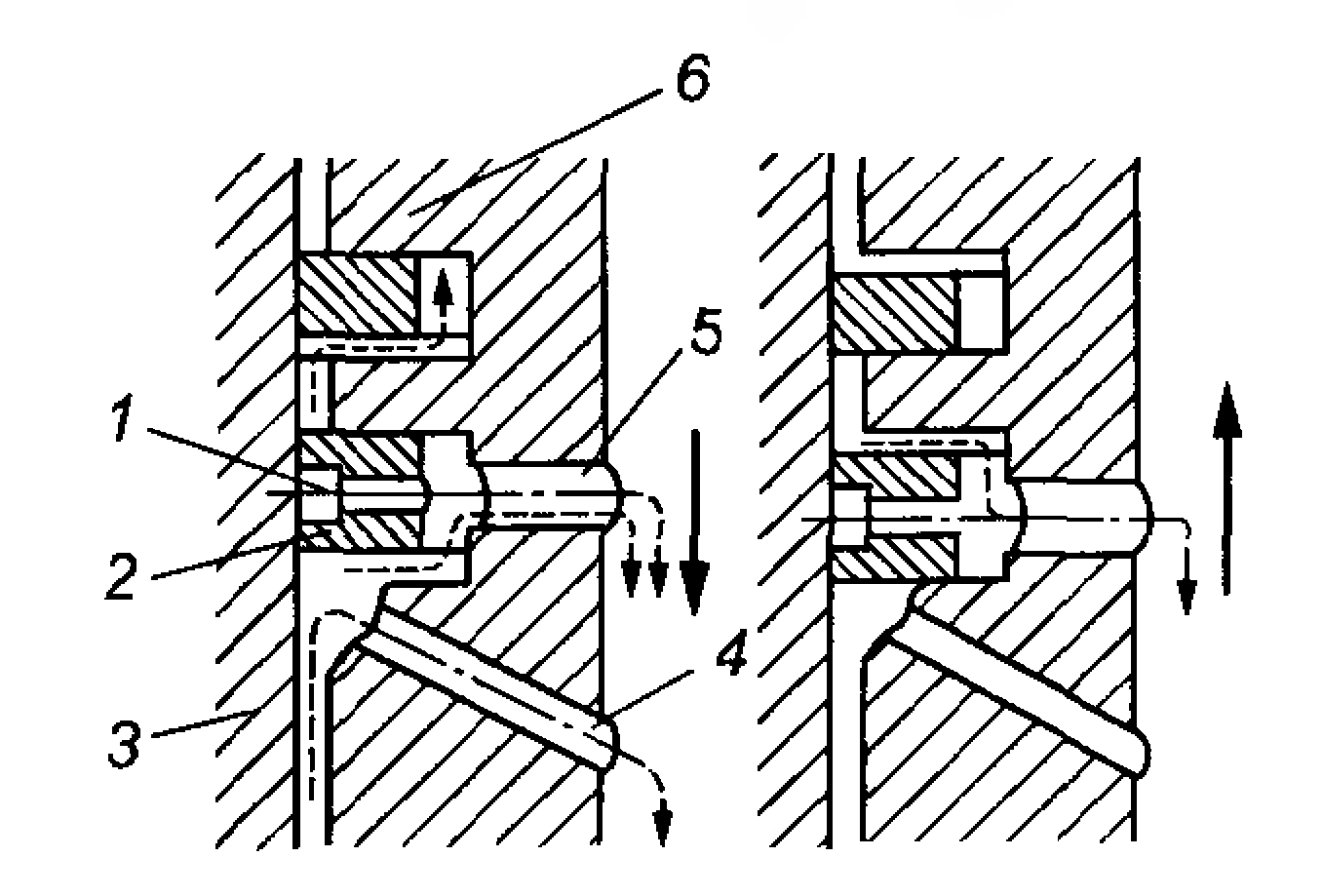

Рис.5.16. Робота оливознімних кілець: 1 – проріз в кільці; 2 – кільце; 3 – циліндр; 4 – канал в поршні; 5 – отвір в каналі поршневого кільця; 6 - поршень |

Поршневий палець служить для шарнірного з'єднання поршня з шатуном. Він є гладким циліндричним стрижнем. Для зменшення маси поршневий палець роблять порожнистим. Зовнішню поверхню пальця, що виготовляється з високоякісної сталі, цементують або гартують, а потім шліфують і полірують.

Залежно від способу кріплення розрізняють поршневі пальці трьох типів: закріплені в бобишках поршня, закріплені у верхній головці шатуна і плаваючі. Пальці, закріплені в бобишках поршня, використовуються рідко.

|

Рис.5.17. Поршневі пальці |

До шатунної групи крім шатуна входить комплект підшипників його верхньої та нижньої головок, шатунні болти з гайками і елементами їх фіксації.

Шатун служить з'єднуючою ланкою між поршнем і кривошипом колінчастого вала. Рух шатуна складний: верхня його частина рухається разом з поршнем - зворотно-поступально, нижня – обертається разом із колінчастим валом, а стержню властивий коливальний і зворотно-поступальний рух.

Шатуни складаються із трьох конструктивних елементів: стержня, верхньої (поршневої) головки і нижньої (кривошипної) головки. Для автомобільних двигунів їх виготовляють із середньо-вуглецевих та легованих якісних сталей. Розрізняють шатуни одинарні та зчленовані.

|

Рис. 5.18. Шатун: 1 – верхня головка шатуна; 2 – втулка верхньої головки; 3 – стержень; 4 – нижня головка; 5 – гайка шатунного болта; 6 – кришка нижньої головки; 7 – шатунний болт; 8 – втулка нижньої головки |

|

Рис. 5.19. Профілі стержня шатуна: а – двотавровий; б – хрестоподібний; в – трубчастий; г і д – двотаврові з каналом підведення оливи до верхньої головки шатуна |

Підшипники нижньої головки шатуна автомобільних двигунів виготовляють у вигляді тонкостінних вкладишів (товщина біля 2 мм), які є підшипниками ковзання. Щоб зменшити тертя і спрацювання шийки колінчастого вала, робочу поверхню підшипника заливають спеціальним антифрикційним сплавом.

З’єднання шатунів з колінчастим валом може бути різноманітним. В багаторядних і зірковоподібних двигунах використовують так звані зчленовані шатуни для кількох циліндрів, розташованих в площині обертання коліна вала. Також можуть використовуватись центральні та зміщені шатуни.

|

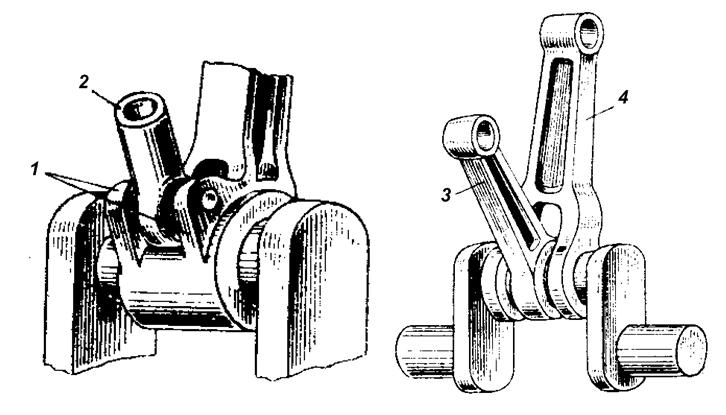

Рис. 5.20. Зчленовані шатуни: 1 – провушини; 2 – причіпний шатун; 3 – внутрішній шатун; 4 – головний шатун |

Колінчастий вал сприймає зусилля від шатунів і передає створюваний на ньому обертовий момент трансмісії автомобіля. Від колінчастого вала приводяться в рух різні механізми двигуна (механізм газорозподілу, масляний насос тощо). Колінчасті вали виготовляють ковкою з легованих сталей або виливанням з високоякісних чавунів. Основними частинами колінчастого вала є:

корінні шийки, на яких вал встановлений в підшипниках (корінних опорах) картера двигуна;

шатунні шийки, до яких приєднуються нижні головки шатунів;

щоки, які сполучають шатунні і корінні шийки та створюють з шатунними шийками кривошипи вала;

противаги, призначені для розвантаження корінних підшипників від відцентрових сил неврівноважених мас;

передня частина вала, на якій можуть кріпитись шестерня привода механізму газорозподілу, шків пасової передачі і храповик для провертання вала вручну;

задня частина вала, що закінчується фланцем для кріплення маховика.

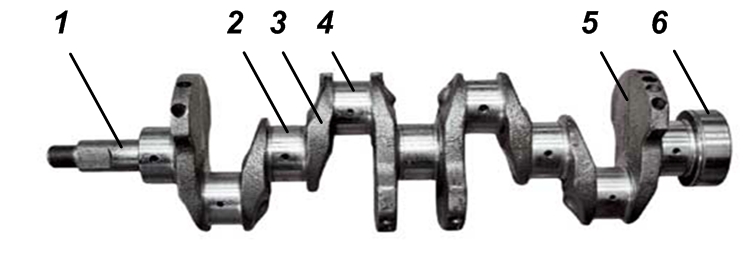

Рис. 5.21. Колінчастий вал:

1 – передня частина вала; 2 – корінна шийка; 3 – щока; 4 – шатунна шийка; 5 – противага; 6 – задня частина вала

Форма колінчастого вала і розташування його кривошипів залежать від числа і розташування циліндрів, числа корінних опор, а також прийнятого порядку чергування робочих ходів — порядку роботи циліндрів двигуна.

Число шатунних шийок у двигунів з однорядним розташуванням циліндрів рівне числу циліндрів, а у V-подібних двигунів, як правило, — половині числа циліндрів, оскільки на кожній шийці таких двигунів встановлюють два шатуни.

Число корінних шийок колінчастого вала буває різним. Чим більше опор має вал, тим надійнішою є конструкція двигуна.

Якщо між двома суміжними корінними опорами розміщується тільки одна шатунна шийка, то число корінних шийок у такого вала завжди на одну більше від числа шатунних шийок. Такі колінчасті вали називаються повноопорними і застосовують в дизельних та карбюраторних двигунах, які працюють з великими навантаженнями на підшипники.

Неповноопорні колінчасті вали мають по дві шатунні шийки між суміжними корінними опорами. Їх використовують в однорядних карбюраторних двигунах.

|

Рис. 5.22. Колінчасті вали |

Для рівномірної роботи багатоциліндрового двигуна необхідно, щоб робочі ходи в окремих циліндрах чергувалися через рівні кути повороту колінчастого вала. Так, при чотиритактному робочому процесі в чотирициліндровому двигуні робочі ходи повинні чергуватися через 180°; у шестициліндровому двигуні — через 120°, а у восьмициліндровому двигуні — через 90° .

Для виконання цієї вимоги колінчастий вал чотирициліндрового двигуна повинен мати кривошипи, розташовані в одній площині.

У колінчастих валах шестициліндрових двигунів з однорядним і дворядним розташуванням циліндрів кут зсуву кривошипів рівний 120°.

Колінчасті вали восьмициліндрових двигунів з дворядним розташуванням циліндрів під кутом 90° мають хрестоподібне розташування кривошипів.

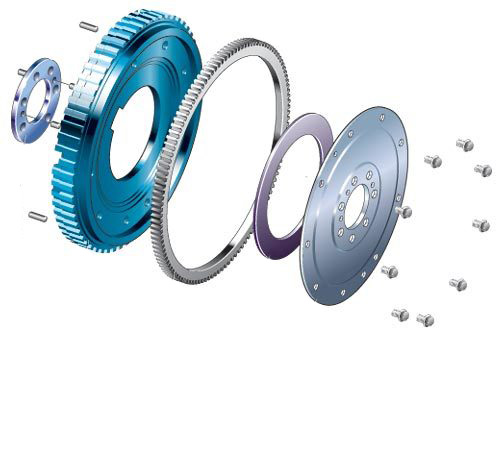

Маховик зменшує нерівномірність обертання колінчастого вала, накопичує енергію під час робочого ходу, необхідну для обертання вала протягом підготовчих тактів, і виводить деталі кривошипно-шатунового механізму з мертвих точок. Енергія, накопичена маховиком, полегшує пуск двигуна і забезпечує рушання автомобіля з місця. У шести- і восьмициліндрових двигунах, в яких робочий хід здійснюється одночасно в двох циліндрах (перекриття робочих ходів), деякі функції маховика стають неістотними. Тому із збільшенням числа циліндрів в двигунах розміри маховика зменшуються.

Маховик відливають з чавуну і закріплюють на задніх кінцях колінчастих валів. Маховик в зборі з колінчастим валом ретельно динамічно балансують для того, щоб максимально зменшити вплив неврівноважених відцентрових сил, що викликають вібрації двигуна і прискорене зношування підшипників. На обід маховика напресовують зубчастий вінець, призначений для пуску двигуна електричним стартером.

|

Рис. 5.23. Маховик |