- •Оборудование машиностроительных производств

- •Введение

- •Общие сведения о станках

- •Классификация станков

- •Размерные ряды станков

- •Обозначение моделей станков

- •Формообразование поверхностей деталей на станках

- •Методы образования производящих линий на станках

- •Методы образования поверхностей деталей на станках

- •Классификация движения станка

- •Кинематическая структура станков

- •Структура пгд

- •Требования к пгд станков

- •Пгд со ступенчатым регулированием скорости (с вращательным движением)

- •Основные зависимости геометрического ряда

- •Графоаналитический метод анализа и расчета кинематических структур

- •Оптимальные множительные структуры

- •Силовая характеристика пгд. Определение мощности электродвигателя пгд.

- •Пгд с бесступенчатым (электромеханическим) регулированием скорости

- •Особенности пгд с бесступенчатым регулированием

- •Преимущества пгд с б/с

- •Приводы подачи Общие сведения, требования и классификация

- •Требования к пп станков с чпу

- •Классификация пп

- •Особенности пп в станках с чпу

- •Универсальный вертикально-сверлильный станок

- •Эволюция развития вертикально-сверлильных станков тип 1

- •Фрезерные станки

- •Консольные вертикально фрезерные станки с чпу

- •Шлифовальные станки

- •Основные узлы станка

Преимущества пгд с б/с

Возможность изменять ЧВШ бесступенчато, с малым значением ϕ (1.12, 1.06) с обеспечением фактической скорости резания близкой к оптимальной

Возможность изменять ЧВШ в автоматическом режиме во время обработки

Простота конструкции за счет применения упрощенных мало ступенчатых АПК

Возможность управлять характеристиками пусковых тормозных переходных процессов, подбирая оптимальные режимы

Приводы подачи Общие сведения, требования и классификация

В станках движение подачи служат для распространения процесса резания или же снятия припуска на всю подлежащую обработке поверхность заготовки, и происходит со скоростью подачи Vs, значительно меньшей скорости главного движения.

Величина подачи зависит:

От технологического процесса обработки (стадия обработки)

Требований по точности размеров

Жесткости ТС

Стойкость РИ

В зависимости от назначения станков и методов формообразования ПП осуществляют:

Прямолинейные движения (токарные, фрезерные, расточные, многоцелевые, некоторые шлифовальные)

Круговые (вращательные)(зубо- и резьбо-обрабатывающие, ряд шлифовальных)

С помощью ПП могут осуществляться так же установочные и делительные движения.

Требования к пп станков с чпу

Широкий диапазон регулирования, обеспечивающий возможность перемещений со скоростями от Vs=1мм/мин, до 10-20м/мин.

Высокая жесткость ПП, обеспечивающая точность обработки и плавность перемещений ИО

Обеспечение необходимой тяговой силы для перемещения ИО

Высокая кинематическая точность (определяет точность перемещений и остановки ИО)

Минимальные и постоянные силы и моменты трения в ПП, что определяет равномерность движений при разной нагрузке и скоростях

Высокое быстродействие как для обеспечения пуска и торможения (0.1-0.2с), так и для сокращения времени переходных процессов в условиях работы с резкими колебаниями нагрузки

Высокий КПД

Надежность в работе

Оптимальные масса и габариты

Простота изготовления сборки, обслуживания и ремонта

Требования обеспечиваются за счет:

Замены ступенчатого регулирования скорости на б/с

Исключением зазоров в передачах и тяговых устройствах с обеспечение предварительного натяга

Упрощение кинематической цепи за счет перехода на безредукторные приводы и линейные ЭД

Контроль скорости подачи и действительного фактического положения ИУ благодаря использования ДОС (круговых и линейных)

УМЕНЬШЕНИЕ ВЛИЯНИЯ УПРУГИХ деформаций за счет повышения жесткости элементов в несколько раз (подсоединение линейного оптического ДОС непосредственно к ИО

Использование автоматических систем температурного снижения в ШВП (шарико винтовых передачах)

Классификация пп

По типу привода

электромеханические (токарные, фрезерные)

электро-гидро механические (токарные, фрезерные, агрегатные)

гидравлические и пневмогидравлические (шлифовальные, гидрокопировальные, агрегатные)

на основе линейных ЭД

электромеханические ПП по структуре

ПП универсальных станков с ручным управлением

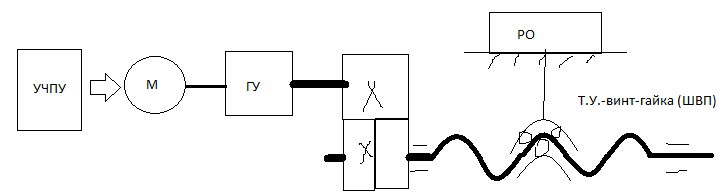

А) самостоятельный привод

Движение подачи РО осуществляется от отдельного односкоростного АД. Через кинематическую цепь, содержащую органы настройки (в виде коробки подач или гитары сменных зубчатых колес) и тягового устройства.

Тяговое устройство – механизм, преобразующий вращательное движение в поступательное (передачи винт гайка скольжение и качение, зубчато и червячно реечные передачи, кулачковый механизм). Расчетное соотношение для тягового устройства: один оборот тягового вала должен соответствовать одному шагу ТУ.

Такая структура характерна для фрезерных и расточных станков с ручным управлением:

![]()

Б) Разветвляющийся привод (см. схему в теме кинематическая структура станков) применяется в токарных и сверлильных станках с ручным управлением. Движение подачи рабочего органа осуществляется от РО шпинделя через кинематическую цепь, содержащую орган настройки (в виде коробки подач и тягового устройства).

ПП позиционирования для станков с ЧПУ

А) ПП на основе шаговых двигателей использовались ранее в станках с ЧПУ. В них применялись шаговые двигатели, ротор которых поворачивается на небольшой угол, малый при подачи каждого импульса от УЧПУ. Их структура имеет вид:

Расчетное соотношение: один импульс УЧПУ должен соответствовать углу 1.5° поворота ротора шагового двигателя.

УКБ:

![]()

Общая величина перемещения определяется количеством поданных командных импульсов:

![]()

Скорость перемещения

Такие ПП являются разомкнутыми (т.е. без обратной связи по положению РО, в них отсутствует контроль фактического положения рабочего органа и на точность его перемещения влияют погрешности ШД, редуктора и ТУ). В качестве редуктора используют беззазорные зубчатые передачи.

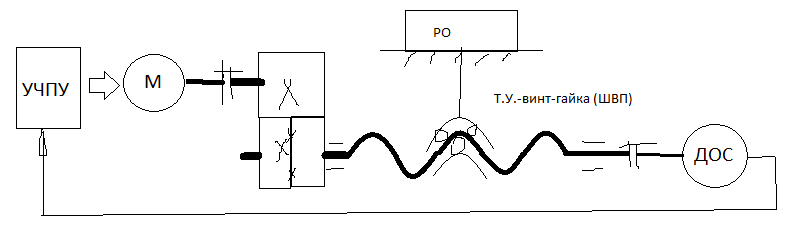

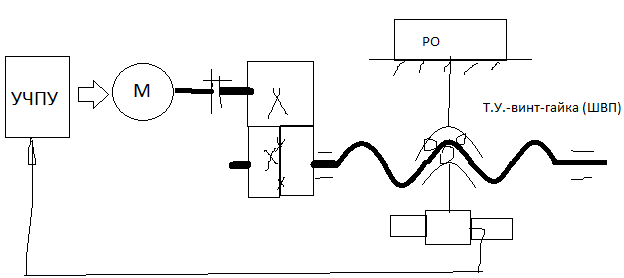

Б) Следящие/замкнутые ПП. Используют замкнутые ЭД постоянного или переменного тока. Их выполняют по редукторной или безредукторной схеме, которая зависит от рабочих характеристик ЭД и развиваемым им крутящих моментов

![]()

РС:

![]()

УКБ:

![]()

В следящих ПП для контроля положения рабочего органа используют различные виды ДОС, которые делят:

По конструктивному исполнению

Круговые измерители ДОС – соединяются с ходовым винтом или встроены в двигатель

Линейные (индуктосины)

По характеру выдаваемых сигналов

Аналоговые (индуктосины, вращающиеся трансформаторы – резольверы )

Дискретные (фотоэлектрические – энкодеры)

В следящих ПП происходит контроль по положению рабочего органа, скорости его перемещения (с помощью датчиков, встроенных в ЭД – тахогенераторы) и по току или напряжению. Если все эти датчики встроены в ЭД, то его называют серводвигателем.

Схемы с использованием круговых датчиков обычно используют линейные. ПП многоцелевых станков класса В, А, С.