- •1.Основые сведения о процессах и аппаратах пищевых производств и методах их исследований

- •2. Сущность, назначение и характеристики механических процессов обработки пищевого сырья и полуфабрикатов

- •3.Гидромеханические процессы. Основные понятия и закономерности

- •4. Тепловые процессы.

- •5. Массообменные и тепломассообменные процессы

- •6. Мембранные процессы

- •7.Методы оптимизации процессов

- •1.2. Определение выходных параметров технологических процессов

- •1.3. Характеристики моделей процессов как объектов исследований

- •1.4.Основные принципы исследования процессов

- •1.5. Основные положения теории подобия. Метод анализа размерностей.

- •2.1. Основные сведения о свойствах и поведении пищевых материалов при

- •2.2.Процесс измельчения пищевого сырья. Технологическое оборудование

- •2.3.Процессs сортирования сыпучих материалов и оборудование для

- •2.3.Процесс смешивания пищевых компонентов. Модели и характеристики качества перемешивания

- •2.4.Процессы обработки пищевых материалов давлением

- •2.6. Процессы транспортирования пищевых материалов

- •3.2. Течение жидкостей. Вязкость

- •3.3.Основные закономерности гидродинамики аппаратов

- •3.4.Анализ некоторых моделей истечения жидких продуктов

- •4.2. Передача теплоты теплопроводностью

- •4.3.Основные сведения о конвективном теплообмене

- •4.4. Передача теплоты излучением

- •4.5.Теплообменные аппараты

- •4.6.Процессы нагревания, охлаждения и конденсации. Конденсаторы

- •5.1.Основные понятия теории массопередачи.

- •5.1. Процессы абсорбции и адсорбции

- •5.3.Диффузионные аппараты

- •6.1. Перенос теплоты и массы вещества в коллоидных капиллярно - пористых телах

- •6.2. Анализ процессов тепломассообмена при сушке пищевых материалов

- •6.3.Условия термодинамического равновесия при сушке.

- •6.4. Основные характеристики пищевых материалов, как объектов сушки

- •6.5.Классификация сушильных аппаратов

- •7.1.Основные сведения о процессах разделения гетерогенных систем.

- •6.2.Основные сведения о мембранных процессах

- •7.1.Методы и задачи оптимизации процессов

- •7.2.Оптимизация состава сыпучих смесей

5.3.Диффузионные аппараты

Практическим примером массообменного процесса является извлечение сахара из свекловичной стружки, которое осуществляется диффузионным способом.

Движущей силой процесса является разность концентраций. Для диффузии сахара из стружки в воду или диффузионный сок в аппарате должна поддерживаться разность между концентрациями сахара в стружке и диффузионном соке, что достигается при их встречном движении [27].

Коэффициент диффузии является физическим параметром материала и численно равен массе вещества, диффундирующего через единицу площади за единицу времени при градиенте концентрации равном 1. Он зависит от температуры, вязкости растворителя, размера частиц вещества.

При использовании закона Фика принимается допущение, что стружка однородна по толщине и массовая доля сахара внутри стружки меняется линейно.

На рис. 5.2 приведена классификация диффузионных аппаратов, в которых осуществляется экстракция сахара из свекловичной стружки

Рис. 5.2 Классификация диффузионных аппаратов

Эти аппараты обеспечивают обессахаривание стружки, противоточное перемешивание стружки и сока, минимальное содержание сахара в жоме, высокое качество диффузионного сока, небольшую продолжительность процесса диффундирования.

Массообменные

процессы происходят также при получении

этилового спирта на брагоректификационных

колоннах. Так, например, уравнение

материального баланса бражной колонны

выглядит следующим образом:

![]() ,

где

,

где

![]() - масса греющего пара и его конденсата;

- масса греющего пара и его конденсата;![]() - массовое количество бражки, поступающей

на перегонку;

- массовое количество бражки, поступающей

на перегонку;

![]() - массовое количество пара, поступающего

из бражной колонны,

- массовое количество пара, поступающего

из бражной колонны,

![]() -

масса барды без дистиллята водноспиртовых

паров.

-

масса барды без дистиллята водноспиртовых

паров.

На рис.5.3 приведена классификация основных типов абсорберов. Наибольшее распространение в промышленности находят насадочные и тарелочные абсорберы.

Рис 5.3. Классификация абсорберов

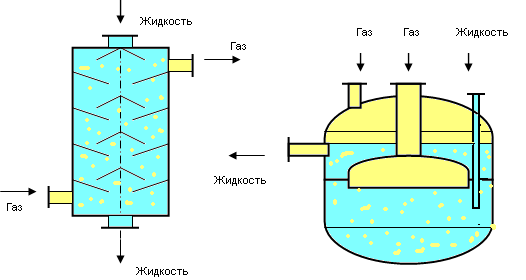

На рис.5.4. в качестве примера приведены схемы противоточного каскадного и колокольного абсорберов.

а) б)

Рис.5.4 Схема каскадного (а) и колокольного (б) абсорберов

В качестве насадок в насадочных типах абсорберов используется кокс, дробленый кварц, металлические сетки и спирали

Исходными данными для определения параметров абсорбера являются: количество газа в единицу времени, содержание в газе поглощаемого компонента, остаточное содержание этого компонента в отходящем газе, объемы поступающей жидкости. В результате расчета определяются требуемый диаметр абсорбера, высота, занятая насадкой, поверхность контакта, количество вещества, переданное из газовой фазы в жидкую.

Процесс адсорбции используется в различных производственных процессах для очистки растворов, воды, спирта от вредных примесей и запахов.

Процесс адсорбции во многом аналогичен процессу абсорбции, но является более сложным, поскольку кроме поглощения сорбтива поверхностью адсорбента, происходит его проникновение в глубину сорбента, капиллярная конденсация и хемосорбция. Адсорбент в большинстве случаев находится в неподвижном состоянии, а газ профильтровывается через его слой.

Материальный

баланс адсорбции записывается аналогично

процессу абсорбции

![]() ,

где

-

количество сорбента в аппарате,

,

где

-

количество сорбента в аппарате,

![]() - начальное содержание сорбтива,

отнесенное к единице массы сорбента;

- начальное содержание сорбтива,

отнесенное к единице массы сорбента;

![]() - конечное содержание сорбтива к концу

работы аппарата.

- конечное содержание сорбтива к концу

работы аппарата.

Движущей силой процесса адсорбции является разность концентраций сорбтива в газовой смеси и в газовой среде, находящейся в равновесии с адсорбентом.

Равновесная

концентрация при адсорбции выражается

законом Фрейндлиха

![]() ,

где

-

концентрация сорбтива в поглотителе;

,

где

-

концентрация сорбтива в поглотителе;![]() - концентрация поглощаемого компонента

в газовой фазе над поглотителем при

достижении равновесия;

- концентрация поглощаемого компонента

в газовой фазе над поглотителем при

достижении равновесия;

![]() -

константы.

-

константы.

Количество адсорбируемого вещества за время находится из уравнения , где - средняя разность концентраций, - поверхность адсорбента; - коэффициент массопередачи при адсорбции.

Кинетический коэффициент определяется экспериментальным путем с применением теории подобия. Например, при поглощении пара активированным углем для коэффициента адсорбции принимают диффузионный критерий Нуссельта, равный .

В качестве адсорбентов в пищевых производствах используют активированный древесный уголь, силикагель, целлюлозную массу. Активированный уголь используется в ликероводочной промышленности для очистки водно-спиртовых растворов, в свекловично-сахарном производстве – для обесцвечивания сахарного сиропа. Целлюлозная масса применяется для осветления пива.

Адсорберы, используемые в пищевой промышленности, классифицируются на аппараты периодического и непрерывного действия, по состоянию адсорбента – на аппараты с подвижным и неподвижным адсорбентом, по конструкции - на аппараты колонного типа и фильтрпрессы и мешалки, по типу адсорбента и другим признакам.

6. Тепломассообменные процессы

6.1.Перенос теплоты и массы вещества в коллоидных капиллярно-пористых телах

6.2.Анализ процессов тепломассообмена при сушке пищевых материалов

6.3.Условия термодинамического равновесия при сушке.

6.4.Сушильное оборудование

Условные обозначения

Глоссарий

Контрольные вопросы