- •1.Основые сведения о процессах и аппаратах пищевых производств и методах их исследований

- •2. Сущность, назначение и характеристики механических процессов обработки пищевого сырья и полуфабрикатов

- •3.Гидромеханические процессы. Основные понятия и закономерности

- •4. Тепловые процессы.

- •5. Массообменные и тепломассообменные процессы

- •6. Мембранные процессы

- •7.Методы оптимизации процессов

- •1.2. Определение выходных параметров технологических процессов

- •1.3. Характеристики моделей процессов как объектов исследований

- •1.4.Основные принципы исследования процессов

- •1.5. Основные положения теории подобия. Метод анализа размерностей.

- •2.1. Основные сведения о свойствах и поведении пищевых материалов при

- •2.2.Процесс измельчения пищевого сырья. Технологическое оборудование

- •2.3.Процессs сортирования сыпучих материалов и оборудование для

- •2.3.Процесс смешивания пищевых компонентов. Модели и характеристики качества перемешивания

- •2.4.Процессы обработки пищевых материалов давлением

- •2.6. Процессы транспортирования пищевых материалов

- •3.2. Течение жидкостей. Вязкость

- •3.3.Основные закономерности гидродинамики аппаратов

- •3.4.Анализ некоторых моделей истечения жидких продуктов

- •4.2. Передача теплоты теплопроводностью

- •4.3.Основные сведения о конвективном теплообмене

- •4.4. Передача теплоты излучением

- •4.5.Теплообменные аппараты

- •4.6.Процессы нагревания, охлаждения и конденсации. Конденсаторы

- •5.1.Основные понятия теории массопередачи.

- •5.1. Процессы абсорбции и адсорбции

- •5.3.Диффузионные аппараты

- •6.1. Перенос теплоты и массы вещества в коллоидных капиллярно - пористых телах

- •6.2. Анализ процессов тепломассообмена при сушке пищевых материалов

- •6.3.Условия термодинамического равновесия при сушке.

- •6.4. Основные характеристики пищевых материалов, как объектов сушки

- •6.5.Классификация сушильных аппаратов

- •7.1.Основные сведения о процессах разделения гетерогенных систем.

- •6.2.Основные сведения о мембранных процессах

- •7.1.Методы и задачи оптимизации процессов

- •7.2.Оптимизация состава сыпучих смесей

1.2. Определение выходных параметров технологических процессов

Выбор рационального технологического процесса относится к технико-экономическим задачам.

Графические и текстовые документы, определяющие технологические процессы, их входные и выходные параметры при производстве продукции на машинах и аппаратах пищевых производств включают в себя технические условия (ТУ), технологические инструкции (ТИ), технологические схемы, рецептуры, нормы расхода и другую нормативно-техническую документацию.

Проектирование технологического процесса в общем виде может быть представлено в виде следующей последовательности:

- выбор вида сырья и технологии его переработки;

- выбор оборудования и средств оснащения процесса, которые могут обеспечить выпуск продукции заданного качества в необходимом количестве в единицу времени;

- назначение рациональных режимов работы машин и аппаратов;

- определение затрат для различных сочетаний первых трех пунктов;

- выбор оптимального варианта технологического процесса.

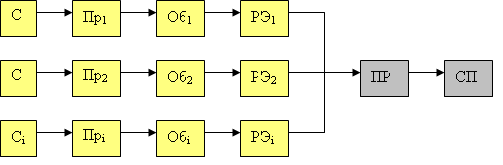

Схематично на рис. 1.1 изображена блок-схема системы процессов по получению готовой продукции

Рис. 1.1 Схема процесса получения готовой продукции

С – вид сырья, ПР – технологический процесс обработки сырья, Об – оборудование, РЭ – режим эксплуатации, ПР – объем готовой продукции, СП - себестоимость продукции

В определенном

смысле совокупный технологический

процесс получения готовой продукции

можно рассматривать как функцию![]() .

.

Большой практический интерес представляет решение задачи по оценке длительности производства продукции в условиях, когда каждая отдельная операция связывается с определенным типом аппарата или машины, а число аппаратов каждого вида ограничено. Типичным примером такой ситуации может служить, например, производство хлебобулочной продукции в условиях малого или среднего предприятия.

Решение подобных

задач может быть получено методом теории

расписаний. Общеизвестной задачей

теории расписаний является проблема

составления расписания работы линии,

известной как задача Джонсона [6],

формулируемой следующим образом:

требуется за минимальное время получить

партию

![]() полуфабрикатов, каждый из которых должен

последовательно пройти обработку на

каждом из

полуфабрикатов, каждый из которых должен

последовательно пройти обработку на

каждом из

![]() аппаратов или машин линии при известном

времени обработки

аппаратов или машин линии при известном

времени обработки

![]()

![]() -го

полуфабриката

-го

полуфабриката

![]() на

на

![]() -м

аппарате

-м

аппарате

![]() .

.

Основная сложность

решения данной задачи состоит в

определении того порядка запуска,

который обеспечивает минимум длины

расписания. При большом числе видов

полуфабрикатов и аппаратов решение

задачи связано с перебором

![]() возможных вариантов порядка запуска и

сравнения длительности их расписания.

Объем вычислений требует использования

мощных ЭВМ. Для решения подобных задач

используются эвристические методы,

ограничивающие количество переборов,

или метод «ветвей и границ» [7].

возможных вариантов порядка запуска и

сравнения длительности их расписания.

Объем вычислений требует использования

мощных ЭВМ. Для решения подобных задач

используются эвристические методы,

ограничивающие количество переборов,

или метод «ветвей и границ» [7].

Алгоритм запуска полуфабрикатов состоит в следующем:

- определяется

множество номеров полуфабрикатов

![]() ,

т.е список видов полуфабрикатов, для

которых время обработки на втором

агрегате меньше, чем время обработки

на первом, т.е. выделяется множество

полуфабрикатов, для которых узким местом

является первый агрегат (машина или

аппарат);

,

т.е список видов полуфабрикатов, для

которых время обработки на втором

агрегате меньше, чем время обработки

на первом, т.е. выделяется множество

полуфабрикатов, для которых узким местом

является первый агрегат (машина или

аппарат);

- определяется

множество номеров полуфабрикатов

![]() ,

т.е список видов полуфабрикатов, для

которых время обработки на первом

агрегате меньше, чем время обработки

на втором, т.е. выделяется множество

полуфабрикатов, для которых узким местом

является второй агрегат;

,

т.е список видов полуфабрикатов, для

которых время обработки на первом

агрегате меньше, чем время обработки

на втором, т.е. выделяется множество

полуфабрикатов, для которых узким местом

является второй агрегат;

- внутри множества

![]() номера полуфабрикатов упорядочиваются

по убыванию величин

номера полуфабрикатов упорядочиваются

по убыванию величин

![]() (по мере убывания

);

(по мере убывания

);

- внутри множества

![]() номера полуфабрикатов упорядочиваются

по мере возрастания величин

номера полуфабрикатов упорядочиваются

по мере возрастания величин

![]() (по мере возрастания);

(по мере возрастания);

- первыми запускаются полуфабрикаты из множества , а затем полуфабрикаты из множества , т.е. сначала запускаются те полуфабрикаты, узкое место которых расположено дальше по линии. Такая последовательность запуска обеспечивает минимальную длительность выполнения задания [8].

Пример.

Хлебобулочное производство выпускает

пять видов мучных кондитерских изделий

![]() .

Длительность (в условных единицах)

обработки полуфабрикатов на тестоделительной

(№1) и тестораскатывающей (№2) машинах

приведена в табл. 1.1

.

Длительность (в условных единицах)

обработки полуфабрикатов на тестоделительной

(№1) и тестораскатывающей (№2) машинах

приведена в табл. 1.1

Таблица 1.1 Длительность обработки полуфабрикатов

Тип машины |

Вид полуфабриката и время обработки (условные единицы) |

||||

1 |

2 |

3 |

4 |

5 |

|

№1 |

4 |

4 |

7 |

6 |

2 |

№2 |

5 |

1 |

4 |

7 |

3 |

- определяем

множество

![]()

- определяем

множество

![]()

- упорядочиваем

множество

![]()

- упорядочиваем

множество

![]()

- определяем

порядок запуска полуфабрикатов

![]()

- строим диаграмму запуска полуфабрикатов (рис. 1.2)

Рис.. 1.2. Диаграмма запуска полуфабрикатов в производство

В любом протекающем процессе происходит взаимодействие энергии и вещества. Схему такого взаимодействия, абстрагируясь от физических и химических явлений преобразования, можно наглядно представить в виде «черного ящика», который будет представлять собой некий аппарат, преобразующий какое-то сырье в готовую продукцию. На вход этого ящика поступает ряд компонентов, участвующих в процессе, из которых вырабатывается искомый продукт. На выходе из ящика будет наблюдаться другие, уже преобразованные вещества. Очевидно, в соответствии с законом сохранения материи общее массовое количество входящих в аппарат компонентов должно быть равно массовому количеству выходящих из этого ящика веществ, т.е. должен наблюдаться баланс между входящими и выходящими веществами. Уравнение, связывающее массы входящих и выходящих веществ, называется уравнением материального баланса.

Поскольку преобразование веществ происходит под действием энергии, и каждое вещество, входящее в аппарат, является ее носителем, то аналогично с уравнением материального баланса можно записать уравнение энергетического баланса. Это уравнение в соответствии с законом сохранения энергии будет увязывать соотношения между входящей энергией, потерями энергии, энергией, выделяемой внутри аппарата при преобразовании вещества и отведенной энергией. Наиболее часто, например, при анализе тепловых процессов, составляется уравнение теплового баланса аппарата, в котором учитываются все затраты тепла.