- •Методичні рекомендації до практичних робіт Практикум в навчальних майстернях (механічна обробка деревини)

- •Правила поведінки та техніки безпеки при виконанні лабораторних робіт

- •1. Загальні положення

- •2. Вимоги безпеки перед початком роботи:

- •3. Вимоги безпеки під час роботи

- •2. Вимоги безпеки перед початком роботи

- •3. Вимоги безпеки під час виконання роботи

- •4. Вимоги безпеки після закінчення роботи

- •5. Вимоги безпеки в аварійних ситуаціях

- •1. Загальні положення

- •2. Вимоги безпеки перед початком роботи

- •3. Вимоги безпеки під час виконання роботи

- •4. Вимоги безпеки після закінчення роботи

- •5. Вимоги безпеки в аварійних ситуаціях

- •Загальні положення

- •Вимоги безпеки перед початком роботи

- •3 Вимоги безпеки під час виконання роботи

- •Забороняється:

- •4. Вимоги безпеки після закінчення роботи

- •5. Вимоги безпеки в аварійних ситуаціях

- •Практична робота №1 Організація робочого місця виробнича санітарія та техніка безпеки

- •Завдання до самопідготовки

- •Звіт до роботи

- •Практична робота №2 Вибір заготовок для виготовлення столярних виробів

- •Короткі теоретичні відомості.

- •Порядок виконання роботи

- •Короткі теоретичні відомості Види механічної обробки деревини

- •Короткі теоретичні відомості.

- •Порядок виконання роботи

- •Практична робота №5 Робота на фуговальних верстатах

- •Теоретичні відомості

- •Короткі теоретичні відомості.

- •1. Виборка кальовок; 2. Пробирання пазів; 3. Виготовлення чвертей;

- •4. Копірувальні та фасонні роботи.

- •Порядок виконання роботи

- •Теоретичні відомості

- •Порядок виконання роботи

- •Питання до самостійної роботи

- •Звіт до роботи

- •Практична робота№8

- •Короткі теоретичні відомості

- •Порядок виконання роботи

- •Теоретичні відомості

- •Порядок виконання роботи

- •Робота з планшайбою.

- •Питання до самостійної роботи

- •Звіт до роботи

- •Практична робота№10 Технологія виготовлення типових столярних виробів у майстернях механічної обробки деревини

- •Порядок виконання роботи

- •Питання до самостійної роботи

- •Звіт до роботи

- •Практична робота№11 Фарбування столярних виробів

- •Порядок виконання роботи

- •Питання до самостійної роботи

- •Критерії, яким повинен відповідати кухонний стіл: Вибір матеріалу:

- •Вибираю варіант 4.

- •Критерії яким повинен відповідати виріб

- •Вибір покриття

- •Можливі варіанти нашого кухонного стільця. Вибираючи варіанти я бачив такі зразки: Варіанти:

- •Рекомендована література

Порядок виконання роботи

1. Оглянути виріб і визначити його складові частини.

2. Вибрати заготовки для виготовлення каркаса і кришки стола.

3 Дані занести в таблицю:

Елементи стола |

Назва матеріалу |

Наявні вади деревини |

Характерні властивості матеріалу |

Ніжка |

|

|

|

Царга |

|

|

|

Кришка |

|

|

|

Проніжка |

|

|

|

Питання до самостійної роботи

1 Які вади руйнують деревину, змінюють колір?

2 Як впливають вади на обробку деревини?

3 Дайте характеристику основних матеріалів і напівфабрикатів з деревини.

4 Визначте критерії для підбору матеріалу для програмних виробів.

Перелік виробів:Стіл журнальний, дошка кухонна, стілець дитячий.

Звіт до роботи

1. Володіти теоретичними та практичними знаннями та вміннями до практичної роботи.

2. Картка технологічного процесу розроблена та оформлена на А4 форматі.

Практична робота №3

Класифікація деревообробних верстатів.

Мета роботи: Вивчити види, призначення та індексацію основних деревообробних верстатів.

При виконанні роботи треба отримати такі знання та вміння.

Знати:

- основні види деревообробних верстатів

- види робіт що виконуються на деревообробних верстатах

- призначення, переваги та недоліки комбінованих деревообробних верстатів

Вміти:

- розрізняти деревообробні верстати за зовнішніми ознаками

- розшифровувати індексацію деревообробних верстатів

- обґрунтовувати переваги та недоліки комбінованих деревообробних верстатів

Обладнання та інструменти: верстати моделей ФПШ-5, СТД-120М, КС-2, Ф-4, ТП-200, СР-3, їх ріжучі інструменти, плакати.

Короткі теоретичні відомості Види механічної обробки деревини

Пиляння – це розділення деревини на частини багаторізцевими інструментами – пилами. Пили бувають рамні, стрічкові, лобзикові, круглі, циліндрові. Пиляння виконують різними способами – на лісопильних рамах, стрічковопильних, круглопилкових і цилиндропилкових верстатах.

На лісопильних рамах в основному розпилюють колоди на дошки і бруси. Учбові майстерні зазвичай такими рамами не оснащуються.

На стрічковопильних і круглопилкових верстатах виконують подовжній розкрій пиломатеріалів на заготовки по заданих розмірах (ширині і товщині), поперечне торцювання і розкрій матеріалів по заданій довжині і інші види робіт.

Циліндропилкові верстати застосовують в бондарському виробництві для випилювання елементів дерев'яних бочок (клепки).

Стругання – обробка поверхні деревини прямолінійними і поступальними рухомими різцями. Інколи нерухомими залишаються різці, а оброблюваний матеріал переміщається.

Механічне стругання здійснюється на строгальных верстатах: циклювальних, стружкових, і фанеростругальних.

На циклювальних верстатах з плоских заготовок знимають тонкий шар (0,1–0,5 мм) деревини для здобуття дуже чистих і рівних поверхонь. На стружкових верстатах отримують тонку деревну стружку, вживану як наповнювачі тари, утеплювача і тд. На фанеростругальних верстатах отримують шпон, необхідний при виготовленні фанери.

Фрезерування – послідовне зрізання тонкого шару деревини різцями що обертаються – фрезами. Деревина при цьому відділяється від поверхні у вигляді стружок серповидної форми.

Фрезерування виконують на фугувальних, рейсмусних, фрезерних і шипорізних верстатах.

Фугувальні верстати слугують для здобуття геометрично плоскої і рівної поверхні на заготовках.

На рейсмусових верстатах обробляють одну або дві поверхні по заданій товщині заготовки (калібрують).

Чотиристоронні верстати обробляють відразу чотири сторони заготовки по заданих ширині і товщині. Фрезерні верстати в основному застосовують для подовжньої обробки криволінійних заготовок.

На шипорізних станках обробляють шип та провушини на брускових та щитових заготовках.

Свердління – це різання деревини різцями що обертаються довкола своїх осей – свердлами. Мета сверління – здобуття цилиндричних отворів, глухих гнізд або продовгуватих пазів. Свердлінням також вирізують сучки і усувають інші дефекти. Ці операції виконують на свердлильних, свердлильно-довбальних і свердлильно-пазувальних верстатах.

Довбання – отримання овальних, пазових або прямокутних отворів на свердлильно-довбальних і ланцюгово-довбальних верстатах.

На свердлильно-довбальних верстатах отримують квадратні гнізда в заготовках шляхом одночасного свердління і довбання чотирьох прямих кутів довкола отвору. На ланцюгово-довбальних верстатах для утворення прямокутних гнізд служить спеціальний різцевий ланцюг.

Точіння – обробка заготовок, навколо своїх осей, що обертаються, різцями, що знімають кільцеподібну стружку. Точіння виконують на токарних верстатах прямими, увігнутими і фасонними різцями.

Рис. 1. Дереворізальний верстатний інструмент

а – дисковая пила; б – строгальный нож; в – фреза фасонна; г – фреза кінцевая; д, е – свёрла; ж – зенкер; з – долото.

Для здійснення процесу різання необхідно не менше двох робочих рухів:

Головний рух різання – рух різця або заготовки що забезпечує видалення одного шару що зрізається.

Відносний рух різця (або заготовки), в результаті которого утворюється стружка, називається рухом подачи.

До основних параметрів, що характеризують процес різання, відносяться швидкість різання і швидкість подачі.

Швидкість різання для кругло пилкових, фрезерних, шипорізних і свердлильних верстатів визначається, м/с:

![]()

де D – діаметр ріжучого інструменту, мм; n – частота обертання інструменту, об /хв.

Швидкість подачі для верстатів з механічною подачею визначається, м/хв:

![]() ,

,

Де D1 – діаметр валиків, мм; n1 – частота обертання валиків, об/хв. Швидкість подачі в значній мірі впливає на якість обробки. Так, наприклад, при збільшенні швидкості подачі на фуговальному верстаті зростає хвилястість обробленої поверхні. Тому в залежності від потрібної якості обробки швидкість подачі визначається подачею на зуб (ніж) ріжучого інструменту:

![]() ,

,

де u – швидкість подачі, м/хв.;

n – частота обертання ріжучого інструменту, об/хв.;

Sz – подача на зуб, мм.

Z – кількість зубців ріжучого інструменту.

Механічну обробку деревини виконують двома способами: різанням і тиском. Робоча машина для обробки деревини різанням називають верстатом, а для механічної обробки тиском – пресом.

Будь-який верстат є комплексом механізмів руху, передавання і різання, а також механізмів управління, регулювання і контролю.

Руховий механізм (двигун) призначений для перетворення інших видів енергії (електричної, хімічної і ін.) в механічну енергію руху. Розрізняють верстати з електричним, гідравлічним, механічним, пневматичним і іншими приводами. Найбільшого поширення набули верстати з індивидуальным електричним приводом.

Передавальний механізм служить для передачі та зміни параметрів руху від двигуна до механізму різання.

Виконавчий механізм верстата забезпечує робочі рухи різання і подачі.

Механізм передачі головного руху різання (головний привід) призначений для передавання обертання робочому валу. Можливі дві схеми роботи механізму:

У першому випадку відбувається безпосередня передача руху від двигуна до робочого валу. Тоді ріжучий інструмент кріпиться або на самому валу двигуна, або на його продовженні. Ріжучий інструмент обертається з такою ж швидкістю, що і вал двигуна, і змінити частоту обертання неможливо.

У другому випадку рух від двигуна до валу передається через механізм передачі, за допомогою котрого можна змінювати параметри руху.

Механізм подачі призначений для перемещенния заготовок або інструменту під час обробки. Джерелом руху механізму подачі може бути окремий або головний двигун, а передача рухів здійснюється за допомогою механізмів передач.

Механізми передачі руху конструктивно виготовляються у вигляді ремінних, ланцюгових, зубчастих передач. Для передачі руху механізму подачі часто застосовують гвинтовий, рейковий і інші механізми. Механізм подачі конструктивно може бути виконаний у вигляді валиків, що обертаються, конвеєрних стрічок, ланцюгів, гусениць.

Механізми керування і регулювання служать для, регулювання основних налаштовувальних і режимних параметрів – швидкості різання і подачі, кута різання, глибини різання і ін.

Механізми контролю виконують функції вимірювання і контролю розмірів, форми, якості обробки, а також підрахунку, зважування, сортування виробів і так далі.

Технологічний процес механічної обробки деревини

Технологічний процес – це та частина виробничого процесу, яка безпосередньо пов'язана зі зміною розмірів, форми або властивостей сировини і матеріалів що обробляються. Технологічний процес виготовлення виробів з деревини поділяється на декілька етапів:сушка матеріалів; розкрій деревини на заготовки; механічна обробка заготовок для додання ним правильної форми і точних розмірів; склеювання, фанерування складених заготовок; механічна обробка чистових заготовок для додання ним остаточної форми; збірка деталей в складальні одиниці; їх механічна обробка; збірка деталей і складальних одиниць у виріб; обробка деталей, складальних одиниць або виробу в цілому.

Послідовність стадій технологічного процесу може змінюватися залежно від конструкції виробу, вигляду сировини, способів обробки, організації виробництва, засобів механізації. На кожній стадії технологічного процесу виконуються певні роботи і технологічні операції.

Операції залежно від характеру обробки і типа верстатів можуть бути прохідними або позиційними. При прохідних операціях деталь (заготівка) в процесі. обробки переміщається по верстату з кінця в кінець. При позиційних операціях деталь закріплюється у верстаті непорушно, а рух отримує ріжучий інструмент.

Структура прийомів виконання технологічних операцій змінюється залежно від вигляду роботи, типа верстата, конструкції деталей і тд. Так, установки і позиції мають місце лише при позиційних операціях, а переходи і проходи – при прохідних.

Розглянемо, наприклад, складові частини операції фугування прямокутної деталі. Ця операція складається з чотирьох переходів: стругання два пластей і двох кромок, тобто обробки чотири різних поверхонь. У свою чергу фугування пластів і кромок проходить не менше чим за два проходи (чорнової і чистової); в результаті кожного з них знімається один шар деревини. Якщо ж розміри заготівки значно більше розмірів деталі, потрібно більше проходів.

До складу кожного верстата входять наступні основні конструктивні частини: станина, робочий стіл, робочий вал (шпиндель), ріжучий інструмент. До допоміжних пристроїв відносяться: обгороджування, направляючі і притискні пристрої, пуско – гальмівні пристосування, пристосування для мащення і ін.

Станина – масивна, найчастіше лита чавунна конструкція, на якій вмонтовуються всі інші частини верстата. Станина повинна забезпечувати стійкість верстата.

Робочі столи призначені для установки заготовок в потрібне для обробки положення. Конструктивно вони виконуються нерухомими, переставними, поворотними, такими, що нахиляються, розсувними і т.д. Найчастіше робочі столи є чавунною плитою, точно вивіреною і шліфованою.

Робочі вали (шпинделі) служать для закріплення ріжучого інструменту. До них пред'являють дуже високі вимоги з точки зору міцності, точності виготовлення, врівноваженості. Робочі вали виготовляють із сталі способом точіння з подальшим шліфуванням. По діаметру мають стандартизовані параметри (22; 32; 40; 50мм; і т.д.)

Ріжучі інструменти в деревообробці мають різне призначення, різноманітні за формою, розмірами і конструкцією. До них відносяться пили (рамні, дискові, стрічкові), плоскі, фасонні і циклювальні ножі, фрези, свердла, довбальні ланцюги, токарні різці, шліфувальна шкірка. Виготовляють ріжучі інструменти з вуглецевих, легованих та високолегованих швидкорізальних сталей.

Направляючі пристрої у вигляді лінійок, косинців, кареток служать для напряму руху заготовок при обробці.

Притискні пристрої необхідні для утримування заготовок при обробці в заданому положенні. Конструктивно вони виконуються у вигляді пружин, роликів, ексцентриків; можуть бути гідравлічними, пневматичними і т.д.

Пристрої, що захищають, і обмежують або виключають доступ людини в небезпечну зону. Вони захищають електродвигуни, ріжучий інструмент або робочий вал, передавальний механізм і інші небезпечні частини верстата. Конструктивно вони виконуються у вигляді кожухів, захисних щитків, козирків, штор, ковпаків. Існують і спеціальні віялові та кігтьові пристрої.

Пускові та гальмівні пристрої призначені для включення і виключення двигунів, плавного гальмування деталей, що обертаються, і т.д. Вони виконуються у вигляді кнопок, рукояток, рубильників, важелів.

За конструктивними ознаками деревообробні діляться на верстати загального призначення і спеціалізовані.

Верстати загального призначення застосовують на різних виробництвах для виконання невеликої кількості операцій. До них відносяться кругло пилкові, свердлильні, стругальні і ін.

На універсальних верстатах виконують різноманітні операції. На цих верстатах зазвичай змонтовані супорти для установки різних інструментів (наприклад, пил, свердел, фрез, ножових головок). Такі верстати частіше застосовують в індивідуальному виробництві і учбових майстернях (наприклад, ФПШ-5 або ТСД-120). Спеціалізовані верстати (наприклад, рамний, шипорізний) призначені для обробки однотипних деталей різних розмірів.

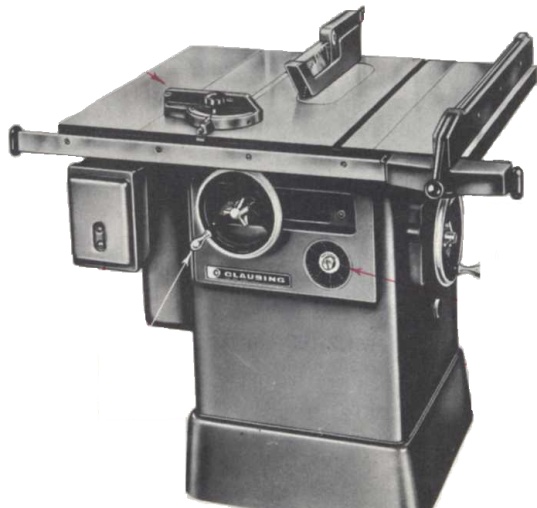

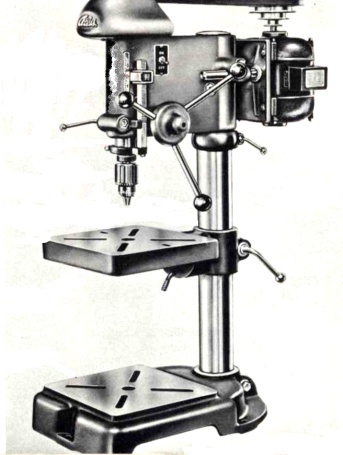

Рис. 2. Круглопилковий та свердлильний верстати.

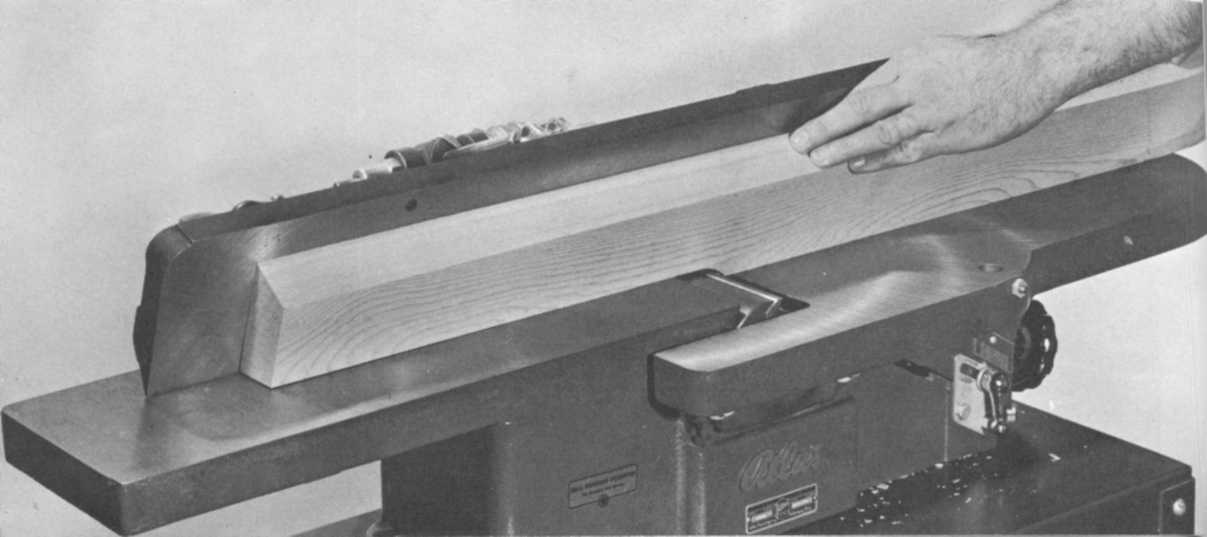

Рис.3. Фугувальний верстат.

Залежно від характеру відносного переміщення заготівки та ріжучого інструменту верстати підрозділяються на циклові, циклопрохідні, позиційно-циклопрохідні, багатопозиційні, прохідні.

У циклових верстатах оброблювана деталь нерухома, а подача здійснюється ріжучим інструментом верстата (наприклад, в маятникових кругло пилкових, свердлильних верстатах, і ін.).

У циклопрохідних верстатах деталь переміщається відносно ріжучого інструменту і після закінчення робочого циклу повертається у вихідне положення (у шипорізних верстатах).

У позиційно – циклопрохідних верстатах частина операцій виконується при русі заготівки відносно ріжучого інструменту; потім заготівку зупиняють і проводять подальші операції на даній позиції. Після закінчення робочого циклу деталь повертається у вихідне положення для подальшої обробки (наприклад, в комбінованих свердлильних торцювальних верстатах).

На багатопозиційних верстатах виконують різні операції, поєднані за часом. Деталь в процесі циклу обробки займає декілька позицій, що відповідає різним операціям.

У прохідних верстатах заготовки рухаються безперервним потоком відносно ріжучого інструменту і, не повертаючись у вихідне положення, проходять весь процес обробки.

Окрім вказаних конструктивних різновидів, верстатів можуть бути одно- і багато шпиндельні, одно- і багатосторонні залежно від числа оброблюваних сторін заготовок.

По ступеню механізації верстати діляться на напівмеханізованні і механізовані. До перших відносяться верстати з механизованим процесом обробки, але з ручною подачею заготовки (наприклад, фугування). До механізованих відносяться верстати з механізованими, але не автоматизованими основними і допоміжними процесами.

По рівню автоматизації верстати ділять на напівавтоматичні (частина операцій автоматизована) і автоматичні (всі операції автоматизовані).

По точності обробки верстати ділять на 4 класи: низькою точности – клас Н, середній точності – клас С, підвищеної точности – клас П і особливо точні – клас О.

До класу Н відносять стрічковопильні верстати, до класу С- чотиристоронні строгальні верстати.

Кожному верстату по єдиній системі привласнюють свій номер або індекс (наприклад, фугувальний – СФ, рейсмусовий, – СР, свердлильний, – СВ), Для індексації застосовують поєднання літер і цифр, причому перша літера, як правило, є початковою літерою позначення типу або виду верстата, а друга і третя – початкові літери основної відмітної ознаки верстата. Цифри, що стоять після літер, характеризують величину основного параметра верстата, а у разі наявності декількох моделей одного типу, то і черговий її номер.

Приклади індексації: ШД10-3 – верстат шипорізний (Ш), двосторонній (Д), для шпильок завдовжки до 100 мм (10), третя модель (3); СР6-8 – верстат рейсмусовий (СР), з максимальною шириною обробки 600 мм (6), восьма модель (8); ТД-120 – токарний верстат по дереву (ТД); висота центрів (120 мм).

Технічну характеристику верстатів визначають кількісні і якісні показники. Перші з них характеризують розміри оброблюваних заготовок, швидкості подачі і різання, число шпинделів і ріжучих інструментів, габарит верстата, потужність приводу і ін. Другі – техніко-економічні показники, найбільш загальні з них: економічність, відповідність соціальним вимогам (ефективність, безпека праці, відповідність ергономічним вимогам).

Порядок виконання роботи

1. вивчити назви основних деревообробних верстатів.

2 розглянути види робіт що виконуються на деревообробних верстатах.

3 вивчити ознаки по яким класифікуються д/о верстати

4 запам’ятати умовні позначення д/о верстатів

5 оглянути верстати якими укомплектована майстерня механічної обробки деревини

6 визначити переваги та недоліки комбінованих деревообробних верстатів

Питання до самостійної роботи

1. По яких ознаках класифікуються д/о верстати?

2. Яка потреба в комбінованих верстатах?

3. Переваги та недоліки комбінованих верстатів?

4. Що є основними параметрами д/о верстатів?

Звіт до роботи

1 Контрольна робота з класифікації та будови д/о верстатів.

2 Усна відповідь.

Практична робота№4

Робота на кругло пиляльних верстатах

Мета роботи: Засвоїти прийоми роботи на верстатах, зробити розкрій пиломатеріалів на рукоятки для напилків.

При виконанні роботи треба отримати такі знання та вміння.

Знати:

- будову кругло пиляльних верстатів;

- різновиди та геометрію ріжучого інструменту;

- етапи підготовки верстатів до роботи;

- прийоми роботи на кругло пиляльних верстатах;

- основні вимоги техніки безпеки при роботі на кругло пиляльних верстатах;

Вміти:

- проводити підготовку обладнання та інструменту до роботи;

- розрізняти ріжучі інструменти кругло пиляльних верстатів;

- виконувати основні види пиляння;

- дотримуватись правил техніки безпеки;

- складати креслення та технологічну картку;

Обладнання та інструменти: Верстати моделей Ц-6 та ФПШ-5,пили круглі дискові, штовхач-притискач, розмічальний інструмент, контрольно-вимірювальний інструмент, набір ключів,захисні окуляри.