- •Методичні рекомендації до практичних робіт Практикум в навчальних майстернях (механічна обробка деревини)

- •Правила поведінки та техніки безпеки при виконанні лабораторних робіт

- •1. Загальні положення

- •2. Вимоги безпеки перед початком роботи:

- •3. Вимоги безпеки під час роботи

- •2. Вимоги безпеки перед початком роботи

- •3. Вимоги безпеки під час виконання роботи

- •4. Вимоги безпеки після закінчення роботи

- •5. Вимоги безпеки в аварійних ситуаціях

- •1. Загальні положення

- •2. Вимоги безпеки перед початком роботи

- •3. Вимоги безпеки під час виконання роботи

- •4. Вимоги безпеки після закінчення роботи

- •5. Вимоги безпеки в аварійних ситуаціях

- •Загальні положення

- •Вимоги безпеки перед початком роботи

- •3 Вимоги безпеки під час виконання роботи

- •Забороняється:

- •4. Вимоги безпеки після закінчення роботи

- •5. Вимоги безпеки в аварійних ситуаціях

- •Практична робота №1 Організація робочого місця виробнича санітарія та техніка безпеки

- •Завдання до самопідготовки

- •Звіт до роботи

- •Практична робота №2 Вибір заготовок для виготовлення столярних виробів

- •Короткі теоретичні відомості.

- •Порядок виконання роботи

- •Короткі теоретичні відомості Види механічної обробки деревини

- •Короткі теоретичні відомості.

- •Порядок виконання роботи

- •Практична робота №5 Робота на фуговальних верстатах

- •Теоретичні відомості

- •Короткі теоретичні відомості.

- •1. Виборка кальовок; 2. Пробирання пазів; 3. Виготовлення чвертей;

- •4. Копірувальні та фасонні роботи.

- •Порядок виконання роботи

- •Теоретичні відомості

- •Порядок виконання роботи

- •Питання до самостійної роботи

- •Звіт до роботи

- •Практична робота№8

- •Короткі теоретичні відомості

- •Порядок виконання роботи

- •Теоретичні відомості

- •Порядок виконання роботи

- •Робота з планшайбою.

- •Питання до самостійної роботи

- •Звіт до роботи

- •Практична робота№10 Технологія виготовлення типових столярних виробів у майстернях механічної обробки деревини

- •Порядок виконання роботи

- •Питання до самостійної роботи

- •Звіт до роботи

- •Практична робота№11 Фарбування столярних виробів

- •Порядок виконання роботи

- •Питання до самостійної роботи

- •Критерії, яким повинен відповідати кухонний стіл: Вибір матеріалу:

- •Вибираю варіант 4.

- •Критерії яким повинен відповідати виріб

- •Вибір покриття

- •Можливі варіанти нашого кухонного стільця. Вибираючи варіанти я бачив такі зразки: Варіанти:

- •Рекомендована література

Теоретичні відомості

Вивіривши пласть і кромку на строгально-фугувальному верстаті, заготівку направляють на рейсмусовий верстат, де оброблюють в розмір.

Рейсмусовий верстат доповнює строгально-фугувальний верстат, на якому обробляють суміжні сторони (пласть і кромку).

Рейсмусовом верстати призначені для обробки заготівки (бруска, дошки, щита) в заданий розмір. В результаті чого заготовка отримує форму правильного прямокутника, з точними розмірами по ширині і товщині .

Рис. 1 Сучасний односторонній рейсмусовий верстат.

Рейсмусові верстати поділяються на односторонні і двосторонні. Односторонні верстати за один прохід обробляють тільки верхню поверхню заготівки, а двосторонні – відразу дві.

О дносторонній

рейсмусовий верстат (рис. 1.) складається

з чавунної порожнистої, суцільнолитої

станини, столу, ножового валу 3

і механізму подачі (поз. 1,

5 і 6).

На станині кріплять всі механізми і

деталі верстата. Стіл по висоті можна

регулювати по направляючих за допомогою

підйомного механізму. При певній відстані

столу від ножового валу заготовку

оброблюють в розмір, який показує шкала,

на станині верстата. Притиски 4,

встановлені по обох сторонах ножового

валу.

дносторонній

рейсмусовий верстат (рис. 1.) складається

з чавунної порожнистої, суцільнолитої

станини, столу, ножового валу 3

і механізму подачі (поз. 1,

5 і 6).

На станині кріплять всі механізми і

деталі верстата. Стіл по висоті можна

регулювати по направляючих за допомогою

підйомного механізму. При певній відстані

столу від ножового валу заготовку

оброблюють в розмір, який показує шкала,

на станині верстата. Притиски 4,

встановлені по обох сторонах ножового

валу.

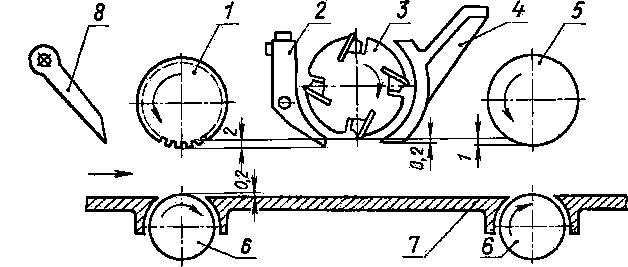

Рис. 2. Схема розташування деталей одностороннього рейсмусового

верстата:

1 і 5 – верхні вальці; 2 –прижим – стружколомач; 3 – ножовий вал; 4 – прижим; 6 – нижні вальці; 7 – стіл; 8 – кігтьовий захист.

Вони запобігають вібрації заготівки. Стружколомач 2, розташований перед ножовим валом, не тільки сприяє надломленню стружки, але і притискує заготівку до столу і утворює разом з прижимом 4 порожнину для накопичення стружок.

Подача здійснюється верхніми вальцями – переднім рифленим 1 і заднім гладким 5. Два гладких, вільно обертаючихся в підшипниках вальца 6 зменшують тертя при русі матеріалу по столу. Кігтьовий захист 8 запобігає зворотньому вильоту заготівки з верстата. У верстатів деяких марок передбачені мікрометричні гвинти для установки нижніх вальців по висоті над столом. У настроєних верстатів нижні вальці повинні виступати над столом на 0,2 мм.

Ріжучим інструментом фугувальних і рейсмусових верстатів є знімні плоскі строгальні ножі, що встановлюються в круглих ножових валах. Ножові вали бувають цілісні і ступінчасті, такі, що набирають з окремих секцій, а також з прямолінійним і гвинтовим розташуванням ножів. При прямолінійному розташуванні в цілісних валах ножі кріпляться в пазах, розташованих по твірній циліндра. У валах з гвинтовим розташуванням ножів тонкі плоскі ножі серповидної форми кріпляться в пазах, розташованих по гвинтовій лінії. Перевага цих ножів полягає в тому, що вони послідовно і рівномірно без удару врізаються в деревину. Це підвищує якість фрезерування і знижує рівень шуму і вібрації верстата. Але такі ножі складніше виготовити, заточувати і встановлювати на валах.

Ступінчастий вал з прямолінійним розташуванням ножів складається з окремих секцій, зміщених один відносно одного на деякий кут. Така конструкція валів має переваги гвинтового валу і дозволяє застосовувати як ножі твердосплавні пластини обмеженої довжини.

Зазвичай на фугувальних і рейсмусових верстатах використовують плоскі цілісні ножі з прямолінійною ріжучою кромкою без прорізів. Ножі мають товщину 3 мм, довжину, відповідну довжині ножового валу, – 310, 610, 810 і 1260 мм і ширина 32 і 40 мм. У ступінчатих валах використовують короткі стандартні сталеві ножі завдовжки 60 і 100 мм і ножі з пластинками з твердого сплаву.

До ножів пред'являють високі технічні вимоги: відхилення розміру по довжині не більше 0,8 мм для ножів завдовжки до 800 мм і не більше 1,2 мм при більшій довжині; нерівномірність по ширині не більше 0,1 Мм при довжині 100 мм; якісно відшліфована поверхня ножів без тріщин, вм'ятин, іржа і тому подібне

Ножі до верстатів комплектуються парами. Ножі кожної пари мають бути точно збалансовані, різниця в їх масі не повинна перевищувати 0,4% мас одного ножа.

Для одночасного стругання пиломатеріалу різної товщини рифлений валець роблять секційним, що дозволяє використовувати всю ширину верстата і різко підвищити його продуктивність.

Якщо використовувати подкладні шаблони (цулаги) на рейсмусовому верстаті можна стругати заготівки (бруски, дошки, щити) з непаралельними протилежними гранями. Робоча поверхня цього шаблону повинна бути нахилена так, щоб при горизонтальному струганні заготовок можна було отримати необхідну конусность. Зазвичай на верстаті обробляють заготівки, довжина яких трохи більше відстані між вальцами. Заготівки довжиною менше цієї відстані обробляють користуючись пристосуваннями.

Ми не розглядаємо конструкцію двостороннього рейсмусового верстата. Відзначимо, що він служить для одночасного стругания матеріалу з двох боків – верхньою і нижнього, на необхідну товщину, але він непридатний для вивіряння пласті заготівки під площину. На цих верстатах зазвичай стружать щити і рамки для зняття з них провисань одночасно з двох сторін.

Підготовка рейсмусового верстата для виконання заданої роботи складається з: 1) технічної наладки верстата (установки по висоті опорних роликів, а також регулювання і установления необхідного тиску притискних і елементів падачи); 2) статичної настройки, що складається з установки ножів на ножовому валу паралельно поверхні столу і установки останнього по висоті на заданий розмір товщини даної деталі;

3) контролю настройки по методу обробки пробних деталей і уточнення її.

Статична настройка верстата (установка ножів паралельно поверхні столу). Проводять одночасно з установкою і закріпленням ножів на ножовому валу. Ножі повинні мати прямолінійні гострі леза, бути скомплектовані по масі, ретельно протерті. Прямолінійність контролюють контрольною лінійкою. Нормально допустимий зазор між лезом л лінійкою не повинен перевищувати 0,1 мм при довжині 400 мм і 0,2 мм при довжині 800 мм.

На протертий ножовий вал перший ніж встановлюють так, щоб його лезо виступало над кромкою стружколомача на 1 ... 2 мм. Паралельність леза столу можна перевірити двома способами; вимірюючи відстань між ними не менше чим в трьох місцях (посередині ножа і на відстані 50 мм від країв).

При першому способі користуються контрольним бруском з твердої, сухої, витриманої і ретельно обробленої деревини. Розміри брусків (мм): товщина 40... 45, ширина 20... 30, довжина 80... 150, але не більш за відстань між губками притиску і переднім вальцом. При більшій довжині контрольний брусок неможливо вільно переміщати уздовж осі валу.

При перевірці брусок послідовно кладуть по краях і в середній частині столу. При легкому повороті уручну ножового валу в зворотному напрямі робочому ходу лезо повинно однаково легко торкатися контрольного бруска в різних місцях

При другому способі використовують мірні плитки або індикаторний нутромір.

На заданий розмір стіл встановлюють по висоті, переміщуючи його від низу до верху (але не навпаки) так, щоб відстань між столом і ножами досягла заданого. Статичний контроль цього розміру можна виконувати індикаторним нутроміром або за допомогою настроювального еталону. Останній кладуть на середину столу, який обережно піднімають до легкого зіткнення е ножами, що повертаються рукою в напрямку, зворотному робочому ходу.

Контроль настройки по методу обробки пробних деталей. На настроєному верстаті по краях столу обробляють послідовно дві пробні деталі, які потім заміряють микрометром але не ближче 50 мм від торців.

Всі виміри повинні відрізнятися один від одного на величину, що не перевищує допуску.

Якщо різниця в розмірах середини і кінців деталей значна, це свідчить про неправильне положення ножів відносно робочого столу. В цьому випадку їх необхідно точніше встановити.

Точність обробки деталей на рейсмусовом верстаті залежить від способу роботи. Найвищої точності добиваються, коли деталі переміщають торець в торець і по тій самій ділянці столу верстата.

Якщо деталі пропускають на різних частинах столу, то, чим ширше зона використаної ширини столу, тим нижче точність обробки партії деталей, оскільки додаються погрішності від непрямолінійності столу і лез ножів і їх непаралельності поверхні столу.

Враховуючи знос ножів і розлад верстата, необхідне виконувати проміжний контроль деталей. На виробництві такий контроль калібрами проводять не рідше, ніж через 1 ч роботы верстата (за зміну знос ножів і розлад дають похибку до 0,2 мм). Якщо виявиться відхилення хоч би у однієї деталі з десяти, необхідно переналаштовувати верстат.

Обробка деревини на рейсмусових верстатах

На рейсмусових верстатах калібрують заготівки до отримання заданої товщини. При цьому одна сторона заготовки має бути заздалегідь оброблена на фугувальному верстаті. Калібрування виконують, як правило, за один прохід. При великих припусках обробку ведуть за декілька проходів, причому глибина різання не регулюється, а кількість проходів визначається в залежності від товщини заготівки і необхідної товщини деталі.

Послідовність обробки на рейсмусових верстатах така. Заготівку укладають обробленою стороною на стіл і вводять у верстат. Вона проходить через когтьовий захист, застережливе зворотний викид матеріалу, і захоплюється рифленим валиком, який притискує заготівку до нижнього опорного валика і подає на ножовий вал. Перед, ножовим валом розташований стружколомач, який притискує заготівку до столу і надламує стружку. Ножовий вал, обертаючись, обробляє пласть заготовки.

Верхній рифлений валик складається з секцій, які можуть зміщуватися одна відносно іншої в радіальному напрямі. Тому на верстатах можна обробляти одночасно декілька заготовок, якщо їх висота відрізняється не більше ніж на 4 мм. Для підвищення продуктивності верстата і розвантаження деяких його елементів від динамічних сил подачу заготовок здійснюють «торець в торець». Швидкість подачі встановлюють залежно від необхідної шорсткості і рівності поверхні. При високих швидкостях подачі на поверхні можуть з'явитися задирки, невелика, але помітна на око хвилястість. Якщо вимоги до шорсткості поверхні високі, швидкість подачі зменшують. На верстаті працюють двоє. Один з тих, що працюють подає заготовки і регулює режими різання. Другий, знаходячись за верстатом, приймає оброблений матеріал на виході з верстата, контролює якість обробки, укладає матеріал в штабель.