- •Ухтинский государственный технический университет (угту)

- •Газотурбинные установки

- •Оглавление

- •Введение

- •Принятые сокращения

- •1 Принципиальные схемы газотурбинных установок

- •Газоперекачивающий агрегат: состав, виды приводов и систем гту

- •Принципиальные схемы гту, их преимущества и недостатки

- •Газотурбинная установка

- •Принципиальные схемы гту

- •1.3 Основы термодинамики, теплотехники и рабочие процессы гту. Циклы гту в координатах р-V, t-s диаграммах

- •Энтальпия

- •Энтропия

- •2 Осевые турбомашины

- •2.1 Осевой компрессор, назначение, типы. Состав. Газовая динамика осевого компрессора

- •Конструкция лопатки

- •Опоры (подшипники) ротора

- •Лабиринтные уплотнения

- •Газовая динамика осевого компрессора

- •2.2 Газовая турбин, назначение, классификация по принципам работы. Основные узлы. Режимы работы. Газовая динамика турбины Газовая турбина

- •Охлаждение деталей турбины

- •Газовая динамика турбины

- •2.3 Система запуска гту. Валоповоротные устройства (впу) Валоповоротное устройство

- •Работа валоповоротного устройства двигателя гтк-10-4

- •1460 Об/мин исполнение ф2 для применения b3; 12 – штуцерное

- •2.4 Турбодетандер. Назначение и режимы работы Турбодетандер гтк-10-4

- •Работа турбодетандера и управление кранами на пусковом газе

- •3 Топливная система гту

- •3.1 Назначение топливной системы и основные функции

- •3.2 Горение топлива газотурбинных установок. Физические и химические процессы

- •Горение газообразного топлива

- •3.3 Камера сгорания. Назначение, типы, коэффициент избытка топлива. Основные узлы кс и рабочие процессы Камера сгорания

- •Типы камер сгорания

- •Основные узлы камеры сгорания

- •Системы топливного, пускового и импульсного газа. Назначение, состав, рабочие параметры

- •3.5 Способы регулирования гту

- •3.6 Совмещенная характеристика ок и гт (одновальная)

- •4. Маслосистема газотурбинной установки

- •4.1 Система маслоснабжения гту, назначение, функции и состав

- •5 Центробежный нагнетатель

- •5.1 Назначение, типы, состав

- •Состав нагнетателя

- •Повышение давления в центробежном колесе

- •Принцип повышения давления в центробежном колесе

- •5.2 Рабочая характеристика нагнетателя, характерные точки и зоны. Пуск нагнетателя

- •2. Критическая точка с зоной помпажа.

- •4. Нулевая точка.

- •5. Зона низких степеней сжатия.

- •Пуск нагнетателя

- •6 Конструкция газотурбинного двигателя гтк-10-4

- •6.1 Технические данные гтк-10-4, основные узлы

- •6.2 Блок турбогруппы: компрессор, передний блок, турбины, рама-маслобак, подшипник силового ротора

- •Осевой компрессор

- •1 − Барабан; 2 − пробка; 3 − центробежное кольцо (крылатка); 4 − упорный диск опорно-упорного вкладыша; 5 − диск реле осевого сдвига; 6 − отверстие для

- •Передний блок

- •Вкладыши ротора турбокомпрессора

- •1 − Верхняя половина; 2 − нижняя половина; 3−шпилька; 4−полукольцо;

- •Средний подшипник

- •1− Вкладыш из двух половин; 2 − подушка опорная; 3 − кольцо плавающее из двух половин; 4 − винт; 5 − штифт; 6 − кольцо стопорное из двух половин;

- •Переднее лабиринтное уплотнение

- •1− Корпус; 2 − ротор турбокомпрессора; 3 – щиток;

- •4 − Поверхность корпуса; 5 − уплотнительное кольцо Заднее лабиринтное уплотнение

- •1 − Корпус; 2 − ротор; 3 − уплотнительная обойма; 4 − уплотнительные кольца; 5 − кольцевой канал; 6 − труба; 7 − винт; 8 − гайка; 9 − дефлектор

- •Сбросные клапаны

- •7 − Подкладное кольцо; 8 – пружина; 9 − сетка

- •Рама-маслобак

- •6 − Сливной отсек; 7 – фильтр; 8 – воздухоотделитель; 9 – фланец; 10 − отсек чистого масла

- •Турбины твд и тнд

- •Корпус турбины

- •Передняя часть корпуса

- •Диффузор

- •Выхлопные патрубки

- •Диафрагма с уплотнением

- •Обойма направляющих лопаток турбины

- •Диск турбины высокого давления

- •Ротор силовой турбины

- •Переднее уплотнение турбины

- •Уплотнение силовой турбины

- •Подшипник силового ротора

- •Вкладыши подшипника силового ротора

- •Импеллер

- •Муфта зубчатая

- •Воздухоподогреватель

- •6.3 Камера сгорания

- •6.4 Маслосистема гтк-10-4 Назначение системы маслоснабжения

- •Работа системы

- •Параметры работы системы

- •Узлы системы маслоснабжения Главный маслонасос

- •Инжектор главного маслонасоса

- •Пусковой маслонасос смазки

- •Сдвоенный обратный клапан

- •Регулятор давления "после себя"

- •Маслоохладитель

- •Фильтр масляный

- •Резервный маслонасос смазки

- •Система отсоса масляных паров

- •Рама-маслобак

- •6.5 Система автоматического регулирования и защиты

- •Функции системы автоматического регулирования

- •Состав системы автоматического регулирования

- •Воздушные связи системы сар

- •Устройство системы регулирования

- •Агрегаты (назначение, конструкция, принцип работы) Регулятор скорости

- •Конструкция

- •Принцип работы

- •Стопорный клапан

- •Принцип работы

- •Регулирующий клапан

- •Принцип работы

- •Ограничитель приемистости

- •Принцип работы

- •Выпускной воздушный клапан

- •Принцип работы

- •Отсечной золотник

- •Регулирующее устройство турбодетандера

- •Принцип работы регулирующего устройства

- •Принцип работы

- •Импеллер

- •Пневматический электромагнитный вентиль

- •Принцип работы

- •Гидравлический электромагнитный вентиль эмв-3

- •Принцип работы

- •Реле осевого сдвига

- •Принцип работы

- •5 − Гребень на вале

- •(Сдвиг вала вперед) Автоматы безопасности

- •Автомат безопасности вала тнд

- •Автомат безопасности

- •Пневматический выключатель

- •Кнопки управления

- •Реле давления воздуха

- •Принцип работы

- •Золотник с электромагнитным приводом малоинерционного регулятора температуры (мирт)

- •Предпусковое состояние системы регулирования

- •Работа системы регулирования при пуске турбины

- •Работа системы регулирования при поддержании заданной скорости силового вала

- •Работа системы регулирования при остановке турбины

- •7 Нагнетатель н-370-18-1

- •7.1 Конструкция нагнетателя

- •7.2 Система регулирования нагнетателя

- •Регулятор перепада давлений

- •8 Техническая эксплуатация гтк-10-4

- •8.1 Система технического обслуживания и ремонта гпа

- •Регламент технического обслуживания

- •8.2 Особенности эксплуатации гтк-10-4 при отрицательных температурах

- •8.3 Очистка ок в процессе эксплуатации

- •8.4 Пути совершенствования гту

- •8.5 Современные гпа, применяемые на компрессорных станциях

- •Газотурбинная установка гту-16п

- •Агрегат газоперекачивающий

- •Входящих в состав агрегата

- •Агрегат газоперекачивающий

- •Литература

Типы камер сгорания

Поперечные сечения камер сгорания приведены на рис. 31, сравнительные характеристик типов камер сгорания даны в таблице 2.

Рис. 31. Поперечные сечения камер сгорания

Таблица 2. Сравнение характеристик типов камер сгорания

Тип |

Достоинства |

Недостатки |

Трубчатая |

Хорошая технологичность (простота сборки, легкость доводки, возможность замены в эксплуатации) |

Неравномерность температурных полей, большие габариты и масса. |

Кольцевая |

Небольшая масса, высокая равномерность температурных полей, хорошие пусковые свойства и небольшие потери давления |

Отсутствует возможность демонтажа по частям – только целиком |

Трубчато-кольцевая |

Промежуточное положение по габаритам и массе. К достоинствам кольцевого типа добавлена хорошая эксплуатационная технологичность (возможность замены отдельной жаровой трубы) |

|

Основные узлы камеры сгорания

– жаровая труба (включает в себя зону горения и зону смешения);

– кожух или корпус камеры сгорания (ограничивает тракт вторичного воздуха);

– диффузор или входное устройство (снижает скорость потока со значений 100-120 м/с до 50-60 м/с);

– фронтовые устройства:

– завихрители (ряд радиальных лопаток на входе вокруг форсунки под некоторым углом к направлению движения воздуха обеспечивают его закрутку, интенсивную турбулизацию и перемешивание с топливом);

– стабилизаторы пламени (тела плохо обтекаемой формы на пути движения первичного воздуха в виде пластинчатых, конических или кольцевых диафрагм) способствуют созданию возвратных вихревых течений горячих газов, обеспечивая подвод тепла от зоны горения к притекающей свежей смеси топлива с воздухом, которая нагревается, непрерывно воспламеняется и устойчиво горит). На фронтовых устройствах наряду с вышеуказанными процессами происходит дальнейшее снижение скорости потока воздуха до 15-25 м/с.

– топливные форсунки (обеспечение хорошего распыла, оптимальной протяженности зоны горения и полноты камеры сгорания);

– воспламенители (мини-камера сгорания с электрозапальной свечой).

Изменение параметров потока в жаровой трубе приведено на рис. 32.

Рис. 32. Изменение параметров потока в жаровой трубе

Вопросы для самопроверки

1. В чем заключается назначение камеры сгорания?

2. Что показывает диаграмма процесса горения?

3. Как распределяется воздушный поток?

4. Какие существует типы камер сгорания?

5. Каковы основные узлы камеры сгорания?

Системы топливного, пускового и импульсного газа. Назначение, состав, рабочие параметры

Система топливного и пускового газа (рис. 33) предназначена для подачи газа с требуемым давлением и в необходимом количестве к газоперекачивающим агрегатам.

Эта система включает:

а) трубопроводы и коллекторы с продувочными и дренажными устройствами;

б) регуляторы давления;

Рис. 33. Принципиальная схема системы топливного и пускового газа

ТГ – топливный газ; ПГ – пусковой газ; ВЗК – воздухозаборная камера;

ТД – турбодетандер; ОК – осевой компрессор; КС – камера сгорания;

ТВД – турбина высокого давления; ТНД – турбина низкого давления

Н – нагнетатель; РЕГ - регенератор

в) запорную и предохранительную арматуру;

г) расходомерные устройства для контроля расхода топливного газа на каждый агрегат и в целом по цеху;

д) свечи для стравливания газа;

е) сепараторы и фильтры-адсорберы топливного газа с продувочными и дренажными устройствами.

Отбирается газ в систему из трех различных участков технологических коммуникаций компрессорного цеха:

а) из магистрального газопровода на узле подключения до и после крана 20, установленного на газопроводе между врезками всасывающего и нагнетательного трубопроводов компрессорного цеха;

б) из коллектора после пылеуловителей;

в) из выходного шлейфа компрессорного цеха.

Отбираемый из газопровода пусковой и топливный газ поступает на узел редуцирования, где установлены регуляторы давления. Топливный газ, кроме того, пропускается через сепараторы и фильтры-адсорберы с целью его осушки и очистки, а также через расходомерное устройство. Могут быть установлены также подогреватели топливного газа. От узла редуцирования пусковой и топливный газ подходит к газоперекачивающим агрегатам по двум различным системам трубопроводов. Пусковой газ подается к турбодетандерам для запуска турбоагрегатов в работу.

Одна из основных частей системы топливного и пускового газа – пункт редуцирования и установленные на нем регуляторы давления, которые предназначены для снижения и автоматического поддержания давления газа на заданном уровне.

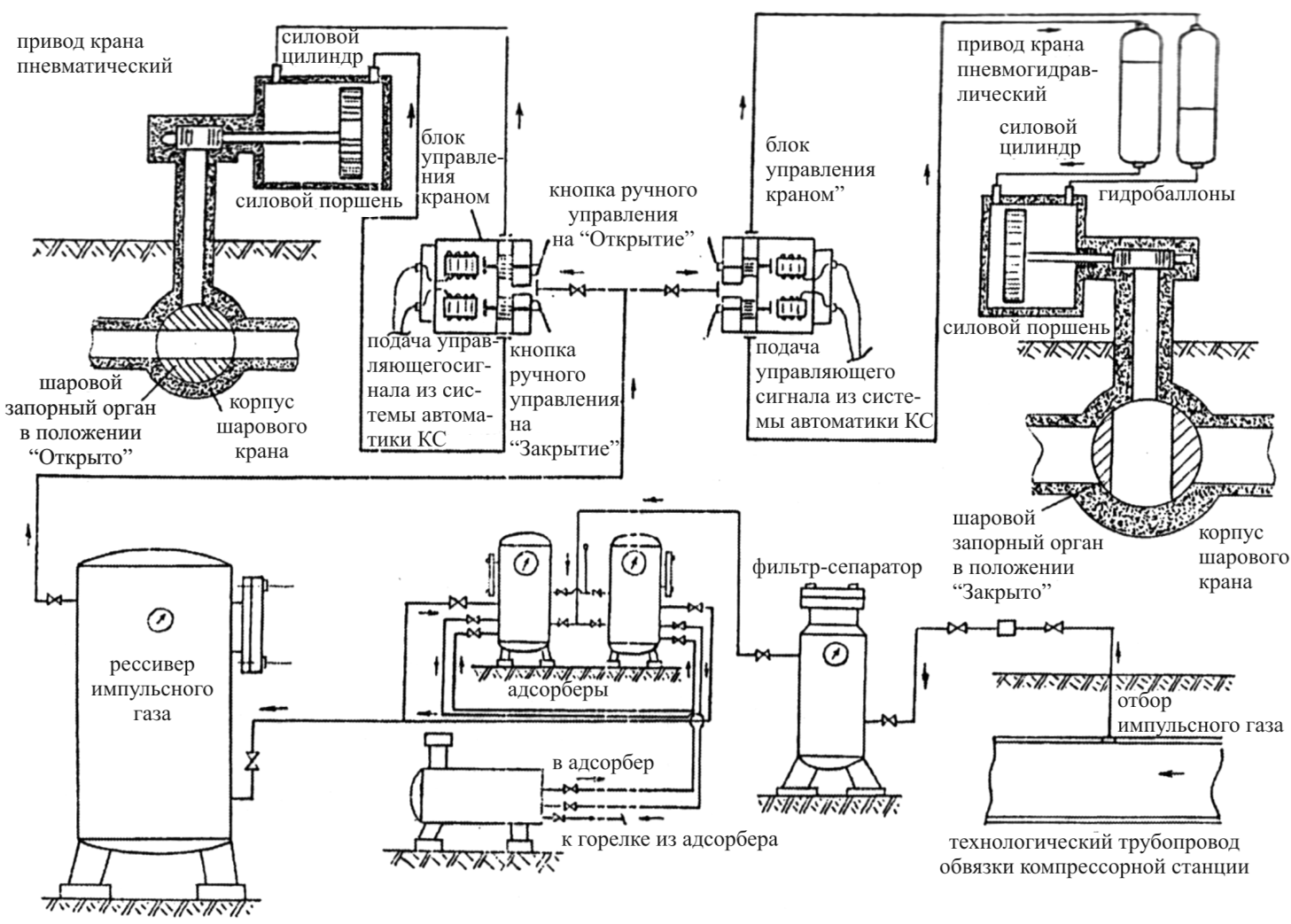

Система импульсного газа обеспечивает его подачу к узлам управления и пневмоцилиндрам для перестановки кранов технологического, топливного и пускового газа, а также к контрольно-измерительным приборам и устройствам автоматического регулирования ГПА.

Импульсный газ отбирается из системы топливного и пускового газа до пункта редуцирования. Импульсные линии присоединяют к цилиндрам пневмоприводов с помощью трубок небольшого диаметра (как правило, 6 мм).

Для обеспечения бесперебойной работы пневматических приводов и приборов импульсный газ предварительно очищают и осушают. Степень очистки и осушки импульсного газа должна быть такой, чтобы исключалось заедание и обмерзание рабочих исполнительных органов при температуре наружного воздуха до -50 °С (-60 °С для районов Крайнего Севера). В зимнее время следует использовать отбор импульсного газа от нагнетательного газопровода цеха.

Импульсным называется газ, отбираемый из технологических трубопроводов обвязки КС для использования в пневмогидравлических системах приводов запорной арматуры: пневмоприводных кранов технологического, топливного и пускового газов, для подачи газа к контрольно-измерительным и регулирующим приборам. В пневмогидравлической системе привода крана производится преобразование потенциальной энергии сжатого газа в механическую работу по перемещению запорного шарового узла.

Принципиальная схема импульсного газа приведена на рис. 34. Существуют три точки отбора импульсного газа из технологических трубопроводов КС: отбор до и после крана № 20; отбор из выходного трубопровода КС до узла охлаждения и отбор из входного трубопровода КС после узла очистки.

Далее трубопровод импульсного газа объединяется в общий коллектор и поступает на узел подготовки импульсного газа (УПИГ), где происходит его очистка и осушка.

В состав УПИГ входит следующее оборудование: фильтр-сепараторы, адсорберы, огневой подогреватель, газовый ресивер, запорная арматура, контрольно-измерительные приборы, трубопроводы и гибкие резиновые шланги.

Фильтр-сепараторы предназначены для очистки импульсного газа от механических примесей и влаги. Адсорберы предназначены для осушки импульсного газа путем поглощения воды, находящейся в газе. Поглощение осуществляется адсорбентом, находящимся в полости адсорберов. В качестве адсорбента используются силикагель или циолит. Степень очистки и осушки импульсного газа должна исключать заедание и обмерзание исполнительных органов при низких температурах наружного воздуха.

Рис. 34. Принципиальная схема импульсного газа

Вопросы для самопроверки

1. В чем назначение и состав системы топливного и пускового газа?

2. Точки отбора топливного и пускового газа?

3. В чем назначение и какие существуют точки отбора импульсного газа?

4. Из чего состоит система импульсного газа?