- •45. Лучевые методы обработки. Электронно-лучевая обработка

- •49. Мундштучное и гидростатическое прессование.

- •50.Прокатка порошков и шликерное литье

- •51. Процессы формообразования деталей из пластмасс. Компрессионное прессование. Литьевое прессование.

- •52. Литье под давлением пластмасс. Экструзия. Дутье и вакуумное формование пластмасс.

- •Бункер; 2- червяк (шнек); 3- цилиндр; 4- полость для циркуляции воды; 5- нагреватель; 6- решетка с сетками; 7- формующая головка с адаптером.

- •53. Гидроабразивная обработка. Обработка взрывом.

- •54. Магнитоимпульсная обработка. Гидростатическая обработка.

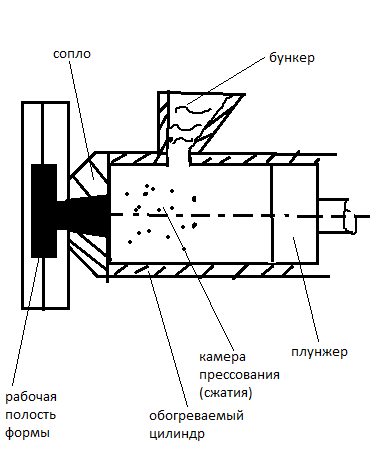

52. Литье под давлением пластмасс. Экструзия. Дутье и вакуумное формование пластмасс.

Литье под давлением. Полимерный материал в виде гранул предварительно размягчают в цилиндре литьевой машины до состояния текучести. Затем выталкивается в полость формы плунжером. Процесс высокопроизводительный и автоматизированный.

Применяют преимущественно для изготовления изделий из термопластов.

Экструзия – способ получения изделий или полуфабрикатов из полимерных материалов неограниченной длины путем выдавливания расплава полимера через формующую головку (фильеру) нужного профиля. Экструзия, наряду с литьем пластмасс под давлением, является одним из самых популярных методов изготовления пластмассовых изделий. Экструзии подвергаются практически все основные типы полимерных материалов, как термопласты, таки и реактопласты, а также эластомеры.

В основном для экструзии пластмасс применяют шнековые, или червячные, экструдеры. Также существуют дисковые экструдеры. Для успешного производства продукции методом экструзии недостаточно только одного экструдера. Кроме него необходимо иметь еще несколько единиц оборудования, вместе составляющих экструзионную линию. Кроме того, существуют выдувные экструдеры, которые применяются в установках по получению изделий методом экструзионно-выдувного формования. Их описание, не входит в данную статью. Практически не встречаются экструдеры с вертикальными шнеками.

Бункер; 2- червяк (шнек); 3- цилиндр; 4- полость для циркуляции воды; 5- нагреватель; 6- решетка с сетками; 7- формующая головка с адаптером.

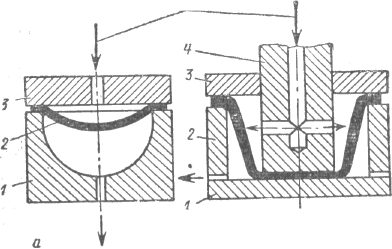

При дутьевом формовании предварительно нагретый до высокоэластичного состояния лист термопласта под действием сжатого воздуха деформируется и прижимается к формообразующим поверхностям матрицы, приобретая их форму.

Схема пневматического формования: а — свободного; б — направленного; / — матрица; 2 —изделие в процессе формования; 3 — нижняя плита;4—пуансон

Различают пневматическое формование свободное ( а) и направленное (б). При свободном формовании деформация материала происходит только за счет давления сжатого воздуха. При направленном формовании предварительная вытяжка осуществляемся пуансоном, через который для окончательного формования изделия подается сжатый воздух.

Вакуумное формование осуществляется, как и при свободном пневматическом формовании, в матрице без пуансона. После разогрева листа, расположенного на матрице, из. полости матрицы отсасывается воздух. Под действием атмосферного давления термопласт вдавливается в рабочую полость матрицы. Готовая деталь выталкивается сжатым воздухом.

Пневматическое и вакуумное формование обычно применяют при изготовлении тонкостенных крупногабаритных изделий из органических стекол и винипласта.

53. Гидроабразивная обработка. Обработка взрывом.

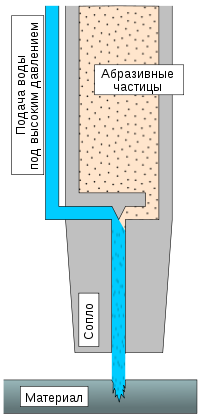

В основе технологии гидроабразивной

резки лежит принцип эрозионного

воздействия смеси высокоскоростной

водяной струи, выступающей в качестве

носителя, и твердых абразивных частиц

на обрабатываемый материал.

основе технологии гидроабразивной

резки лежит принцип эрозионного

воздействия смеси высокоскоростной

водяной струи, выступающей в качестве

носителя, и твердых абразивных частиц

на обрабатываемый материал.

Физическая суть механизма гидроабразивной резки состоит в отрыве и уносе из полости реза частиц разрезаемого материала скоростным потоком твердофазных частиц. Устойчивость истечения и эффективность воздействия двухфазной струи обеспечиваются оптимальным выбором целого ряда параметров резки, включая давление и расход подаваемой воды, а также расход и размер частиц абразивного материала

Преимущества: универсальность, низкая температура в зоне реза, высокая точность, резка по контуру любой сложности, качество поверхности, экономичность, экологичность.

При помощи гидроабразивной струи резать можно практически любые материалы: черные металлы и сплавы; труднообрабатываемые легированные стали и сплавы (в том числе: жаропрочные и нержавеющие); цветные металлы и сплавы (медь, никель, алюминий, магний, титан и их сплавы); композиционные материалы; керамические материалы (керамогранит, плитка); природные и искусственные камни (гранит, мрамор и т. д.); стекло и композиционное стекло (триплекс, бронестекло, армированное стекло, стеклотекстолит и т. п.); пористые и прозрачные материалы; сотовые и сэндвич-конструкции; бетон и железобетон. Резка мягких материалов, таких как полиуретан, поролон и другие пеноматериалы, пластмассы, кожаные изделия, картон, ткани и т. п. осуществляется только струей воды без добавления абразива. Применяется также и в пищевой сфере, для порезки и порционирования пищевых продуктов.

Взрывная обработка – способ механической обработки металлов (сварки, штамповки, упрочнения), основанный на использовании энергии взрыва.

Этот метод применяют для формообразования, упрочнения, зачистки и очистки. В результате воздействия на детали ударной волны в поверхностном слое происходят структурные изменения, а под воздействием высоких мгновенно нарастающих температур происходит повышение пластичности металла, что в совокупности приводит к упрочнению поверхностного слоя.

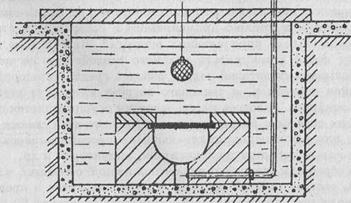

Схемы обработки взрывом разделяют по виду энергоносителя на схемы с использованием сжиженных газов и бризантных взрывчатых веществ. Энергия может передаваться непосредственно на детали или через передаточную среду (воду или воздух). Формообразование с помощью взрывной волны применяют при изготовлении из листовой стали крупногабаритных деталей разнообразной формы (баков, фасонных емкостей и т. п.) Недостатком метода является необходимость применения специального оборудования и соблюдение повышенных требований по технике безопасности.