- •45. Лучевые методы обработки. Электронно-лучевая обработка

- •49. Мундштучное и гидростатическое прессование.

- •50.Прокатка порошков и шликерное литье

- •51. Процессы формообразования деталей из пластмасс. Компрессионное прессование. Литьевое прессование.

- •52. Литье под давлением пластмасс. Экструзия. Дутье и вакуумное формование пластмасс.

- •Бункер; 2- червяк (шнек); 3- цилиндр; 4- полость для циркуляции воды; 5- нагреватель; 6- решетка с сетками; 7- формующая головка с адаптером.

- •53. Гидроабразивная обработка. Обработка взрывом.

- •54. Магнитоимпульсная обработка. Гидростатическая обработка.

45. Лучевые методы обработки. Электронно-лучевая обработка

-электронно-лучевая

-светолучевая(лазерная) см.вопр.43

- плазменная см.вопр.42

Р-м электронно-лучевую обработку

Метод основан на превращении кинетической энергии луча электрона в тепловую. Эмитированный (выпущенный, испущенный) раскаленным металлическим катодом, поток электронов получает ускорение в электрическом поле высокого потенциала и фокусируется в тонкий луч. При этом обладает большой энергией. При падении луча на поверхность изделия происходит резкое торможение электронов и кинетическая энергия луча превращается в тепловую. А в зоне обработки выделяется количество тепла достаточное для расплавления и испарения практически любого материала. Плотность энергии 107-109 Вт/см2. При диаметре луча 3-5 мкм диаметр участка действия луча 0,1-0,2 мм

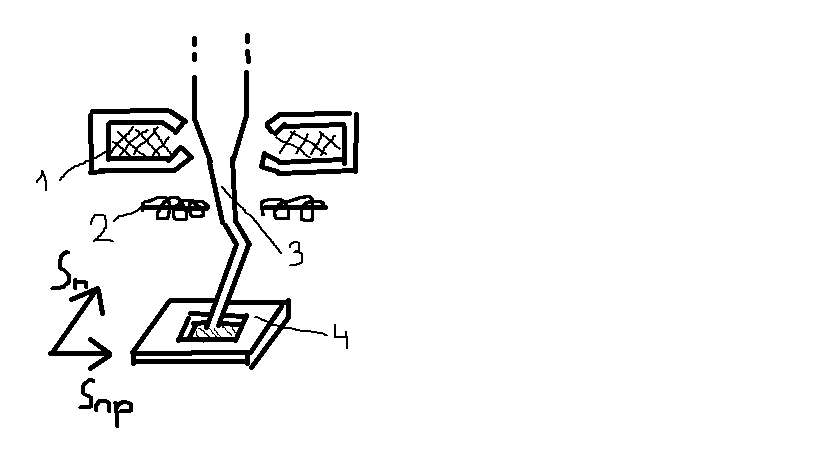

Установка для электронно-лучевой обработки включает

- источник тока высокого напряжения

- вакуумную камеру с расположенными в ней электронной пушкой и столом, на который устанавливается деталь

- система вакуумной откачки для обеспечения

остаточного давления меньше, чем 10-5

мм ртутного столба

система вакуумной откачки для обеспечения

остаточного давления меньше, чем 10-5

мм ртутного столба

1-электронно-магнитная линза. Фокусирует луч

2-магнитные регуляторы

3-сам луч

4-деталь на столе

Sn Sпр – подачи стола

Столу, с закрепленной на нем деталью сообщают механическую подачу. Совмещение этой подачи с магнитным отклонением луча позволяет проводить обработку по контуру с точностью до 5 мкм. Температура в зоне обработки 5000-6000оС

Во избежание перегрева детали и образования широкой зоны оплавления обработку проводят в импульсном режиме. Чередуя мощные импульсы (10-410-6 сек) и паузы для отвода тепла. Частота импульсов 50Гц-50КГц

Осуществляют лазерную резку, рельефные изделия, логотипы и т.д.

46. Порошковая металлургия. Общие сведения. Технология получения порошков

Применяется как экономически выгодная замена механической обработки при массовом производстве. Технология позволяет получить высокоточные изделия. Также применяется для достижения особых свойств или заданных характеристик, которые невозможно получить каким-либо другим методом. Методами порошковой металлургии получают сплавы металлов, которые не растворяются друг в друге при расплавлении, сплавы металла с неметаллом, сплавы особо тугоплавких металлов.

Процесс производства (технология)порошков состоит:

1.Получение металлического порошка определенных свойств и размеров

2.Получение шихты (смесь исходных материалов, а в некоторых случаях (например, при выплавке чугуна в доменной печи) и топлива в определённой пропорции, подлежащая переработке в металлургических, химических и других агрегатах. Шихтами обычно называют исходные смеси, использующиеся в пирометаллургических или иных высокотемпературных (производства стекла, цемента, некоторых керамических материалов и изделий, коксование углей) процессах.)

3.Прессование и спекание изделий

47. Методы получения порошков. Классификация и свойства порошков.

Методы получения порошков делятся на:

-физикомеханические

-физикохимические

Физикомеханические методы: измельчение без изменения химического состава механическим воздействием различных тел (мельницы) и воздействием струей воды (для жидких металлов)

Шаровые мельницы. Измельчение порошков происходит ударным, скалывающим и истерающим воздействием размалывающих шаров и обрабатываемого материала. Полчаются многогранники неправильной формы, размером 100-3000 мкм

Вихревые мельницы. Получаются пластинки, диски. Размер 30мкм-300мкм

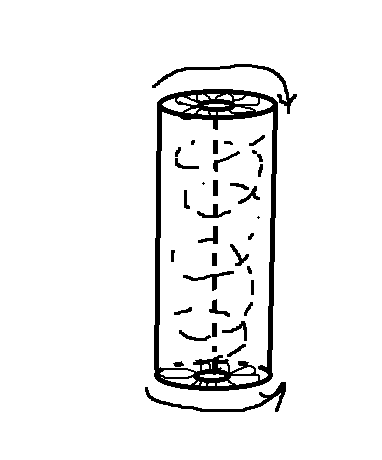

Вибромельницы. Получают наиболее тонкие, мелкие частички. Работа основана на высокочастотном воздействии на материал шаров и цилиндров, находящихся в барабане, совершающем круговые колебания 1500-3000 колебаний в мин. Амплитуда колебаний 2-3 мм.

Физикохимические методы: Получение порошков с изменением химического состава. Основное направление: восстановление металлов из окислов и электролиз расплавленных солей металлов. Имеют наиболее мелкую структуру.

Классификация порошков

1.Размеры:

-ультратонкие до 0,5 мкм

-очень тонкие 0,5-10 мкм

-тонкие 10-40 мкм

-средней тонкости 40-150 мкм

-крупные 150-500 мкм

2.Физические свойства порошков:

-форма частиц

-удельная поверхность

-микротвердость

-гранулометрический состав

3.Технологические свойства

-характеристика насыпной массы

-текучесть (способность заполнить форму без воздействия давления)

-прессуемость

-формуемость

48. Формирование изделий из порошков. Виды: холодное и горячее прессование

Различают прессование:

-холодное

-горячее

-мундштучное

-гидростатическое

-прокатка

-шликерное литье (суспензионное)

Р-м 2 вида

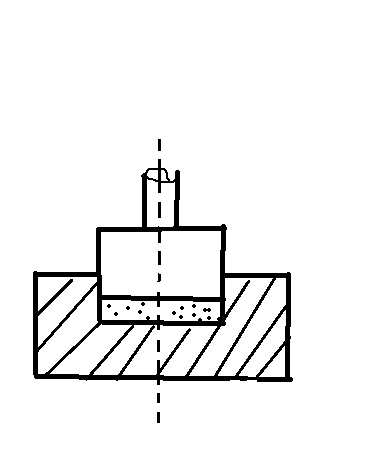

Холодное прессование. В матрицу засыпают шихту и прессуют пуансоном. При этом частички подвергаются упругому и пластическому деформированию. Увеличивается контакт между частицами, уменьшается пористость. Используются нагрузки прессов 1,5-8 т на см2. Нагрузка будет зависеть от свойств материала, изменяется пористость (структура) из-за формы самого изделия.

В случае горячего прессования(спекание) осуществляется предварительный нагрев порошков 1200-1800оС. Горячее прессование — это процесс, связанный с обработкой металла, который происходит в закрытых пресс-формах, при высоких температурах и давлении, возрастающем до заданной величины. Величина давления, которое необходимо для уплотнения порошка, обратно пропорциональна уровню температуры, т.е. с ее увеличением оно уменьшается. Горячее прессование — процесс, который применяют для обработки металлов и производства изделий только в ряде специальных случаев, в частности, при производстве твёрдых и жаропрочных материалов, алмазно-металлических сплавов, а также крупных изделий весом до 500 килограмм, таких, например, как твердосплавные прокатные валки. Также методом горячего прессования производят тонкие пластины, диски и другие детали, которые имеют свойство коробиться при спекании, а потому изготовление их холодным формованием составляет серьезные трудности.