- •Введение. Общие сведения о металловедении

- •1. Цели и задачи дисциплины «Материаловедение и технология материалов».

- •2. Связь дисциплины «Материаловедение и технология материалов» с другими дисциплинами.

- •3. Роль отечественных и зарубежных учёных в развитии материаловедения как науки.

- •Основные задачи курса:

- •Раздел 1. Металловедение.

- •Тема 1. Строение и кристаллизация металлов.

- •Тема 2. Свойства металлов и сплавов

- •Тема 3. Основные сведения о сплавах.

- •1. Понятие о сплаве, компоненте, фазе, системе.

- •2. Структурные составляющие при кристаллизации сплавов: твердые растворы, химические соединения, механические смеси.

- •3.Диаграммы состояния двойных сплавов. Критические точки и линии.

- •Тема 4. Диаграммы состояния двойных сплавов

- •1.Диаграмма состояния системы «железо-цементит» в упрощенном виде.

- •2.Структурные составляющие железоуглеродистых сплавов.

- •3.Деление железоуглеродистых сплавов на стали и чугуны.

- •Тема 5. Углеродистые стали.

- •Тема 6. Чугуны.

- •Тема 7. Термическая обработка углеродистой стали.

- •1. Отжиг и нормализация стали.

- •2. Закалка. Виды закалки.

- •3. Отпуск, его виды.

- •Тема 8. Химико-термическая обработка. Поверхностное упрочнение наклёпом.

- •Тема 9. Легированные стали.

- •1. Общие сведения о легированных сталях. Легирование сталей, их классификация и маркировка.

- •2. Область применения легированных сталей.

- •3. Легирование чугунов, их маркировка и область применения.

- •2. Конструкционные легированные стали (гост 4543–71).

- •Тема 10. Цветные металлы и сплавы.

- •2. Алюминий и его сплавы.

- •3. Магниевые и титановые сплавы.

- •Раздел 2. Неметаллические материалы

- •Тема 11. Полимерные материалы.

- •1. Общие сведения о пластмассах.

- •2. Виды пластмасс: термореактивные и термопластичные.

- •3. Способы получения изделий из пластмасс и их применение.

- •3. Способы получения изделий из пластмасс

- •Тема 12. Композиционные материалы. Резиновые, силикатные и древесные материалы.

- •Экономическая эффективность внедрения в производство новых методов термической обработки (выносится на самостоятельное изучение)

- •1. Исходные материалы и продукты доменной плавки.

- •2. Доменная печь, ее устройство и работа.

- •3. Продукты доменной плавки.

- •Тема 15. Производство стали.

- •Тема 16. Производство цветных металлов и их сплавов.

- •Тема 17. Порошковая металлургия.

- •Раздел 5. Технология литейного производства

- •Тема 18. Способы изготовления отливок

- •1. Сущность и назначение литейного производства. Модельный комплект, его назначение и состав.

- •2. Требования к стержневым и формовочным смесям, их состав.

- •3. Основные сведения об изготовлении литейной формы.

- •Тема 19. Специальные способы литья.

- •Раздел 6. Технология обработки металлов

- •Тема 20. Прокатка, прессование и волочение.

- •Тема 21. Ковка и штамповка

- •1. Ковка, применяемый инструмент и оборудование, виды операций.

- •2. Штамповка, применяемый инструмент, оборудование, виды операций.

- •Раздел 7. Технология сварочного производства

- •Тема 22. Современное состояние сварочного производства. Электродуговая сварка и резка металлов.

- •Тема 23. Газовая сварка и резка металлов.

- •1. Сущность газовой сварки, применяемые материалы.

- •2. Оборудование и принадлежности для газовой сварки и резки.

- •3. Технология газовой сварки.

- •2. Оборудование и аппаратура для газовой сварки и резки

- •Тема 24. Термомеханический и механический классы сварки. Контроль качества сварных соединений и швов

- •Тема 25. Основы слесарного дела.

- •1. Рабочее место слесаря.

- •2. Разметка.

- •3. Основные виды слесарных операций.

- •3. Основные виды слесарных операций.

- •Тема 26. Резание металлов, элементы и геометрия резца

- •Тема 27. Основы учения о резании металлов, понятие о режимах резания.

- •1. Понятие о процессе резания и образовании стружки.

- •2. Главное движение и движение подачи. Виды механической обработки резанием.

- •3. Понятие о режимах резания.

- •Тема 28. Классификация металлорежущих станков. Типовые механизмы металлорежущих станков

- •1. Общие сведения о металлорежущих станках.

- •2. Классификация металлорежущих станков.

- •3. Типовые механизмы металлорежущих станков

- •Тема 29. Станки токарной группы.

- •Тема 30. Сверление, зенкерование, развертывание. Сверлильно-расточные станки

- •Тема 31. Фрезерование. Фрезерные станки.

- •Тема 32. Строгание и долбление. Строгальные и долбежные станки. Протягивание.

- •Тема 33. Шлифование. Шлифовальные станки

- •Тема 34. Зубонарезание.

- •1. Методы изготовления профиля зубьев колес.

- •2. Зубофрезерные станки.

- •3. Зубодолбежные станки

- •Тема 35. Электрофизические и электрохимические методы обработки (эфэх).

- •2. Понятие об анодно-механическом и электроконтактном способах обработки.

- •3. Ультразвуковая обработка материалов.

- •4. Лазерная и электронно - лучевая обработка.

Тема 4. Диаграммы состояния двойных сплавов

Вопросы:

1.Диаграмма состояния системы «железо-цементит» в упрощенном виде.

Характерные точки и линии диаграммы «железо-цементит».

2.Структурные составляющие железоуглеродистых сплавов.

3.Деление железоуглеродистых сплавов на стали и чугуны.

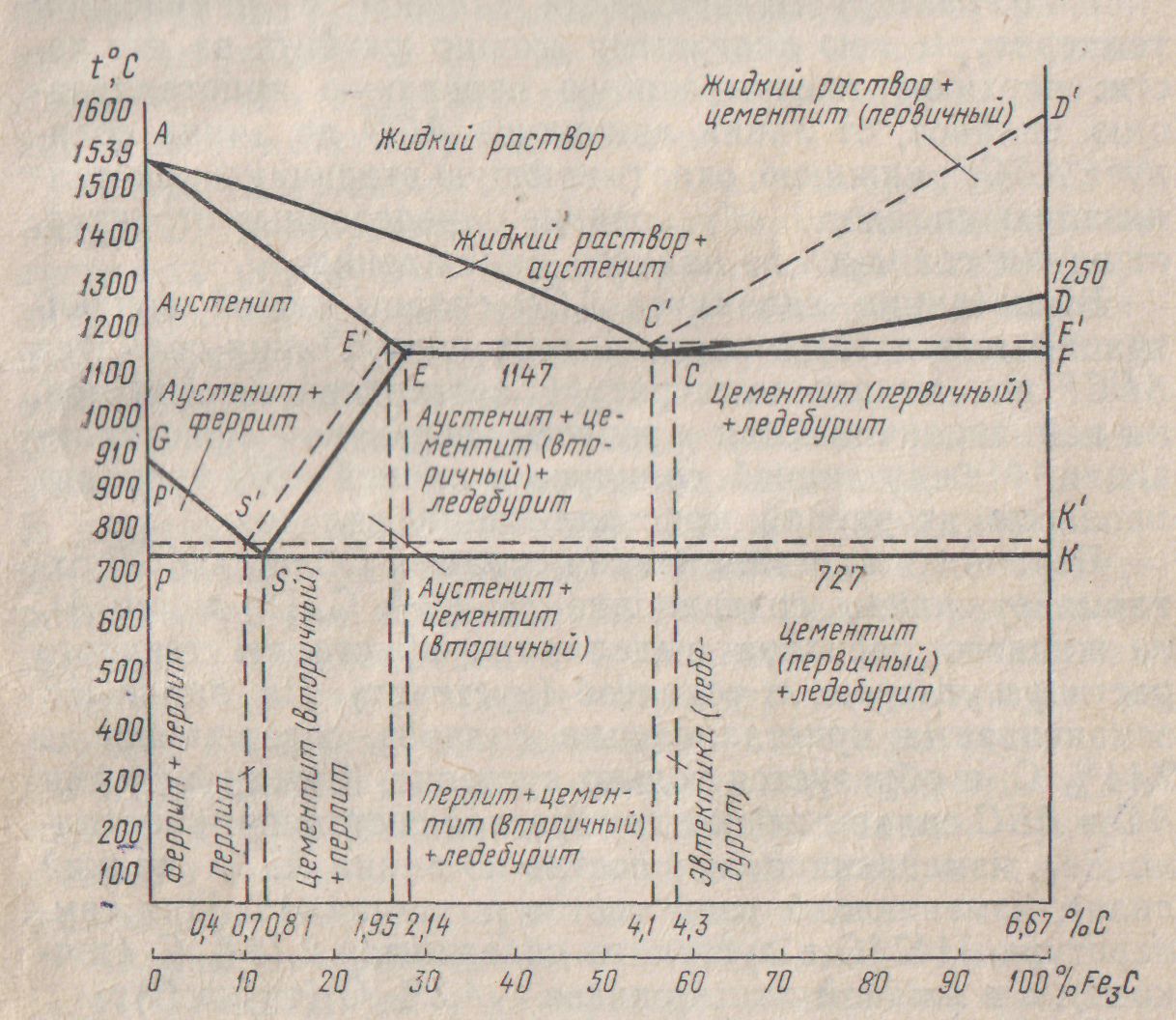

1. На диаграмме состояния (рис. 10) представлены две системы сплавов.

Рис. 10. Диаграмма состояния железоуглеродистых сплавов (в упрощенном виде)

Система Fе – Fе3С называется неустойчивой (метастабильной) в связи с тем, что цементит представляет собой неустойчивое соединение, способное при нагреве распадаться. Она показана сплошными линиями и характеризует стали и белые чугуны – сплавы со связанным углеродом.

Система Fе – С (стабильная) показана пунктирными линиями и характеризует сплавы, в которых углерод находится в свободном состоянии (графит).

При изучении превращений, происходящих в сталях, и белых чугунах, пользуются диаграммой Fе – Fе3С, а при изучении серых чугунов – обеими диаграммами (Fе – Fе3С и Fе – С). В практике термообработки черных металлов пользуются диаграммой Fе – Fе3С.

Точка А соответствует температуре плавления (затвердевания) чистого железа (1539 °С), точка D – температуре плавления цементита (~1250°С).

Точка G – температура полиморфного превращения γ-железа в α–железо (911 °С).

Точка Р – предельная растворимость углерода в α-железе при температуре 727 °С, которая не превышает 0,02 %.

Точка S – предельное содержание углерода в перлите (0,8%).

Точка F – предельное содержание углерода в цементите (6,67%).

Точка E – предельное содержание углерода в аустените (2,14%).

Точка С – предельное содержание углерода в ледебурите (4,3%).

По характеру превращения сплавов с изменением температуры всю диаграмму можно разбить на две части: верхнюю, охватывающую первичную кристаллизацию сплавов, от линии ликвидуса АСD до линии солидуса АЕСF; нижнюю, охватывающую вторичную кристаллизацию сплавов и образование определенных структур, от линии солидуса до полного охлаждения.

Выше линии ликвидуса АСD сплавы любой концентрации находятся в жидком состоянии. Линия солидуса АЕСF показывает температуру затвердевания сплавов, на ней заканчиваются процессы первичной кристаллизации. Между линией солидуса и линией РSК, проходят процессы вторичной кристаллизации сплавов.

2. Аустенит – твердый раствор внедрения углерода в гамма-железе с гранецентрированной кубической решеткой с максимальным содержанием углерода 2,14%. Аустенит обладает большой вязкостью, хорошей сопротивляемостью истиранию, химической стойкостью и твердостью НВ 170...220.

Феррит – твердый раствор внедрения углерода в α-железе с предельной концентрацией 0,02% при 727 °С и 0,006% - при нормальной температуре. Он имеет объемно-центрированную кубическую решетку. Феррит имеет твердость НВ 80, он пластичен, хорошо обрабатывается давлением.

Цементит – химическое соединение железа с углеродом (Fе3С), содержащее 6,67% С. Он имеет сложную орторомбическую решетку и обладает высокой твердостью (НВ 800) и хрупкостью, пластичность его близка к нулю. При медленном нагревании и выдержке при высокой температуре он распадается, выделяя свободней углерод в виде графита. Цементит, находящийся в чугуне, придает излому характерный белый цвет, отсюда и произошло название чугунов.

Перлит – эвтектоидная смесь зерен цементита и феррита, соответствующая полному распаду твердого раствора аустенита, содержащая 0,8 % С. Прочность перлита Gв = 550...1300 МПа, пластичность δ = 5...20 %, твердость 160...260 НВ.

Ледебурит – эвтектическая смесь, состоящая в момент образования из цементита и аустенита, предельно насыщенного углеродом. Аустенит при 727 °С превращается в перлит, и при нормальной температуре ледебурит состоит из смеси перлита и цементита. Твердость ледебурита НВ 700, он очень хрупкий и содержит 4,3 % С.

3. По структурным составляющим, полученным в результате первичной кристаллизации, все сплавы системы Fе – Fе3С делятся на стали – сплавы, содержащие до 2,14% С, в которых не образуется ледебурита, и чугуны (белые) – сплавы, содержащие от 2,14 до 6,67 % С, в которых образуется ледебурит.

Исходя из вышесказанного, по диаграмме состояния различают стали трех типов: эвтектоидные стали, содержащие 0,8 % С, доэвтектоидные стали, содержащие от 0,02 до 0,8 % С и заэвтектоидные стали, содержащие от 0,8 до 2,14 % С.

По диаграмме состояния различают белые чугуны трех типов: эвтектический чугун, содержащий 4,3 % С, со структурой из эвтектики (ледебурит); доэвтектические чугуны, содержащие 2,14...4,3% С; заэвтектические чугуны, содержащие 4,3...6,67% С.